Сила, стоящая за технологией металлической печати SLM

Селективное лазерное плавление (SLM), также известное как SLM металлическая печать, представляет собой значительный шаг вперёд в аддитивном производстве. Эта технология использует мощный лазер для плавления и спекания порошкового металла слой за слоем. Это позволяет создавать 3D объекты непосредственно из цифрового дизайна.

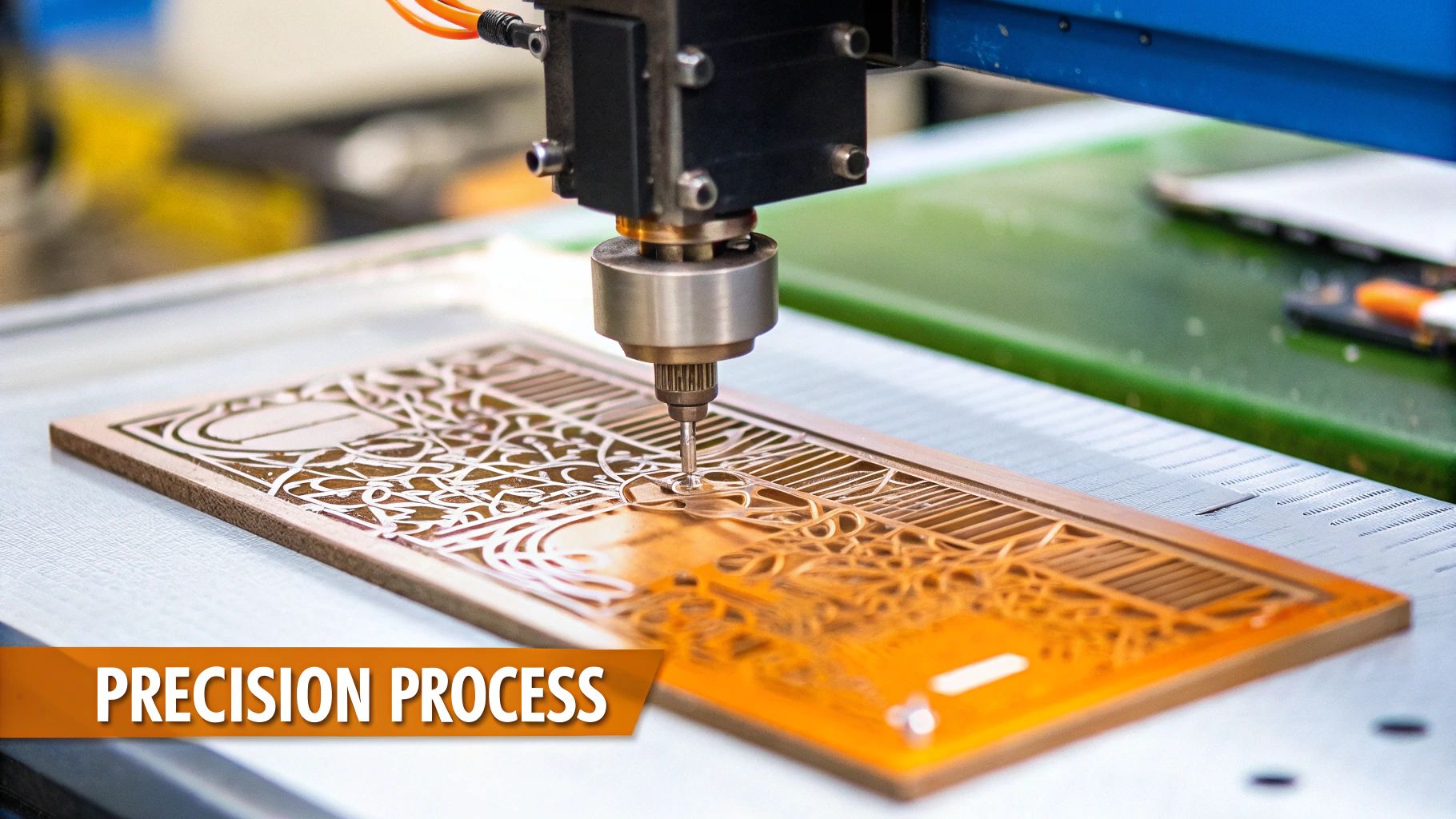

Этот процесс раскрывает потенциал для создания высоко сложных геометрий и замысловатых внутренних структур, невозможных для изготовления традиционными методами. Он открывает двери для инновационных дизайнов и улучшения производительности в различных областях применения.

Понимание процесса SLM

Процесс SLM требует точно контролируемой среды. Внутри камеры сборки, заполненной инертным газом, мощный лазерный луч плавит металлический порошок в соответствии с техническими требованиями. Сложная система сканирования направляет точные движения лазера, обеспечивая точные и последовательные результаты.

По мере затвердевания каждого слоя платформа опускается, и распределяется новый слой порошка. Этот процесс повторяется до тех пор, пока объект не будет завершён.

Ключевые преимущества металлической печати SLM

-

Сложные геометрии: SLM превосходно справляется с созданием деталей со сложными внутренними каналами, решетчатыми структурами и сложными внешними формами.

-

Высокая точность: Сфокусированный лазерный луч позволяет создавать тонкие детали и обеспечивать строгие допуски, производя высококачественные детали.

-

Разнообразие материалов: SLM совместим с различными металлическими порошками, включая титан, алюминий, нержавеющую сталь и никелевые суперсплавы. Эта универсальность делает его применимым в различных отраслях.

-

Отличные механические свойства: детали, созданные с помощью SLM, демонстрируют впечатляющую прочность, плотность и долговечность, часто соответствуя или превосходя традиционно изготовленные компоненты.

Эта способность создавать такие высококачественные компоненты способствует росту доли рынка SLM. В 2023 году технология SLM занимала 5,36% от общего мирового дохода рынка металлической 3D-печати. Ее популярность обусловлена возможностью создавать сложные металлические детали непосредственно из порошков. Отрасли, такие как аэрокосмическая, автомобильная и здравоохранение, все чаще используют SLM для прототипов, оснастки и производства легких, прочных деталей, что дополнительно расширяет рынок. Более подробную статистику можно найти здесь: Grand View Research

SLM против других технологий 3D-печати металлов

SLM имеет сходства с другими процессами аддитивного производства металлов, такими как Direct Metal Laser Sintering (DMLS) и Electron Beam Melting (EBM), но существуют ключевые различия. DMLS обычно спекает или частично плавит металлический порошок, создавая слегка пористые детали.

EBM использует электронный луч в вакуумной камере. Это делает его хорошо подходящим для реактивных металлов, но требует различных подходов к свойствам материалов и последующей обработке. SLM, полностью расплавляя порошок, создает более плотные детали с превосходными механическими свойствами, что делает его предпочтительным выбором для требовательных применений.

Эти различия влияют на выбор материалов и проектные решения. Понимание сильных и слабых сторон каждой технологии имеет решающее значение.

Освоение параметров процесса SLM для выдающихся результатов

Опираясь на основы селективного лазерного плавления (SLM) металлической печати, давайте рассмотрим критическую область оптимизации параметров. Это ключ к превращению хороших деталей в действительно исключительные компоненты. Понимание взаимодействия между мощностью лазера, стратегиями сканирования и характеристиками порошка имеет первостепенное значение для достижения строгих стандартов качества, требуемых такими требовательными отраслями, как аэрокосмическая.

Влияние мощности лазера

Мощность лазера является ключевым элементом процесса SLM. Она определяет, насколько эффективно плавится и сплавляется металлический порошок, напрямую влияя на плотность и механические свойства конечной детали. Недостаточная мощность может привести к неполному плавлению и пористости, ослабляя деталь. Напротив, чрезмерная мощность может вызвать нежелательное испарение и вредные изменения материала. Поиск "золотой середины" — не слишком много и не слишком мало — имеет решающее значение для достижения оптимальных результатов. Для получения дополнительной информации о параметрах лазера ознакомьтесь с этим ресурсом: How to master laser parameters

Качество и эффективность деталей, изготовленных методом селективного лазерного плавления (SLM), сильно зависят от нескольких ключевых параметров процесса. Мощность лазера, в частности, является фундаментальной для достижения полного плавления и максимизации плотности металлического порошка. Исследования показали, что правильно откалиброванные настройки мощности лазера могут обеспечить детали с относительной плотностью, превышающей 99,5%. Это сопоставимо, а иногда даже превосходит плотность традиционно кованных деталей. Такая высокая плотность достигается благодаря достаточной энергии лазера, которая гарантирует полное плавление частиц порошка, способствуя отличному сплавлению и минимизируя дефекты, такие как пористость. Обычно в системах SLM используются твердотельные лазеры, такие как YAG и волоконные лазеры, а иногда CO2-лазеры, выбранные за их специфическую длину волны и стабильность мощности. Подробнее о роли мощности лазера в SLM можно узнать из этого исследования: Исследование мощности лазера. Точное регулирование таких параметров, как мощность лазера, скорость сканирования и толщина слоя, напрямую влияет на механические свойства и качество поверхности конечной детали.

Стратегии сканирования и их значение

Помимо мощности лазера, путь, который лазер проходит по слою порошка — стратегия сканирования — играет значительную роль. Различные стратегии, такие как штриховка, контурирование и сканирование островками, влияют на то, как материал плавится и затвердевает. Выбранная стратегия влияет на остаточные напряжения, возможные деформации детали и общее время сборки. Например, стратегия штриховки может быть идеальной для больших плоских поверхностей, тогда как контурное сканирование может улучшить качество поверхности сложных кривых.

Характеристики порошка: критический фактор

Свойства самого металлического порошка так же важны для успеха SLM. Такие факторы, как распределение размера частиц, текучесть и содержание кислорода, влияют на поведение порошка в процессе. Однородный размер частиц способствует равномерному плавлению и предсказуемым результатам. Хорошая текучесть обеспечивает равномерное распределение порошка по платформе сборки, что необходимо для стабильного формирования слоев. Поддержание низкого содержания кислорода предотвращает окисление, сохраняя целостность материала. Эти факторы особенно важны при обработке реактивных металлов, таких как титан.

Оптимизация параметров, специфичных для материала

Различные металлы требуют индивидуальной настройки параметров SLM. Титан, известный своей высокой температурой плавления и реактивностью, требует точного контроля мощности лазера и скорости сканирования для снижения окисления и обеспечения правильного сплавления. Алюминий, обладающий высокой отражательной способностью и теплопроводностью, требует корректировок для компенсации потерь энергии и быстрого рассеивания тепла. Хотя нержавеющая сталь менее реактивна, чем титан, она представляет сложности, связанные с тепловым напряжением и возможной деформацией. Понимание этих особенностей, специфичных для каждого материала, необходимо для успешной печати металлов методом SLM. Каждый материал имеет свои особенности, которые в конечном итоге влияют на качество готовой детали.

Чтобы подытожить ключевые параметры процесса SLM и их влияние, давайте рассмотрим следующую таблицу:

Ключевые параметры процесса SLM и их влияние Эта таблица обобщает критические параметры в металлической печати SLM и то, как они влияют на качество и характеристики детали.

| Параметр | Типичный диапазон | Первичный эффект | Вторичные эффекты | Советы по оптимизации |

|---|---|---|---|---|

| Мощность лазера | 100-500 W | Размер и глубина зоны плавления | Пористость, шероховатость поверхности, остаточные напряжения | Регулируйте в зависимости от материала и желаемой плотности |

| Скорость сканирования | 500-2000 мм/с | Скорость наращивания, форма ванны плавления | Шероховатость поверхности, остаточные напряжения | Сбалансируйте скорость с желаемым качеством |

| Толщина слоя | 20-100 мкм | Разрешение, время сборки | Шероховатость поверхности, прочность детали | Оптимизируйте для желаемой детализации функции и времени сборки |

| Расстояние между люками | 50-200 мкм | Плотность, перекрытие зоны плавления | Шероховатость поверхности, остаточные напряжения | Регулируйте в зависимости от материала и мощности лазера |

| Размер частиц порошка | 15-45 мкм | Текучесть, плотность упаковки | Пористость, шероховатость поверхности | Выберите размер, соответствующий материалу и желаемому разрешению |

| Содержание кислорода | < 0,1% | Свойства материала | Пористость, механическая прочность | Минимизируйте кислород, чтобы предотвратить окисление |

Эта таблица подчеркивает сложные взаимосвязи между параметрами SLM и их влиянием на качество детали. Тщательная оптимизация этих параметров имеет решающее значение для достижения желаемых результатов.

Стратегический выбор материалов для успешной печати металлом методом SLM

Выбор материала играет решающую роль в успехе металлической печати методом SLM. В этом разделе рассматривается разнообразие металлических порошков, используемых в процессах SLM в различных отраслях. Мы изучим, как свойства этих материалов отражаются на их реальной производительности, от титановых сплавов, применяемых в аэрокосмической отрасли, до биосовместимого кобальт-хрома, используемого в медицинских имплантатах.

Понимание ключевых характеристик порошка

Успех сборки методом селективного лазерного плавления (SLM) часто зависит от характеристик используемого металлического порошка. Три ключевых характеристики — распределение размера частиц, текучесть и содержание кислорода.

Постоянное распределение размера частиц необходимо для равномерного плавления и предсказуемых результатов. Хорошая сыпучесть обеспечивает равномерное распределение порошка по платформе сборки, что важно для стабильного формирования слоев. Представьте, как высыпать мелкий песок по сравнению с гравием — однородные зерна песка создают более гладкую и ровную поверхность.

Низкое содержание кислорода жизненно важно для предотвращения окисления и сохранения целостности материала.

Свойства материала и реальная производительность

Различные материалы обладают уникальными свойствами, которые делают их подходящими для конкретных применений. Титановые сплавы, известные своим высоким соотношением прочности к весу и коррозионной стойкостью, часто используются в аэрокосмической промышленности.

Медицинские имплантаты, с другой стороны, часто требуют биосовместимых материалов, таких как кобальт-хромовые сплавы. Предназначение конечного продукта значительно влияет на выбор материала.

Процесс выбора должен учитывать конкретные требования каждого проекта. Такие факторы, как необходимая прочность, вес и рабочая среда, играют решающую роль, а не просто опираться на общие рекомендации.

Выбор материала на основе отраслевого применения

Аэрокосмическая промышленность часто требует материалов, которые отлично работают под нагрузкой. Титановые сплавы, обладающие высокой прочностью и малым весом, являются естественным выбором. Двигатель LEAP, созданный в сотрудничестве между GE Aviation и Safran Aircraft Engines, оснащён 3D-печатными топливными форсунками из титановых сплавов. Эти форсунки на 15% легче и в пять раз прочнее, чем традиционно изготовленные детали.

Медицинская отрасль сильно зависит от биосовместимых материалов для имплантатов. Сплавы кобальт-хром отвечают этим требованиям биосовместимости, а также обладают отличной износостойкостью. Это делает их подходящими для замены тазобедренных и коленных суставов.

Перспективные материалы и будущие возможности

Область металлической печати SLM постоянно развивается, при этом непрерывно разрабатываются новые материалы. Исследователи и производители изучают новые сплавы и композиты, специально разработанные для процессов SLM.

Эти достижения расширяют возможности SLM. Например, разрабатываются новые высокопрочные алюминиевые сплавы для применения в компонентах, требующих легкости и прочности.

Это постоянное развитие удерживает SLM на переднем крае передового производства. Непрерывные инновации в науке о материалах обещают открыть еще большие возможности, расширяя применение металлической печати SLM.

Преобразование отраслей с помощью SLM-металлопечати

Селективное лазерное плавление (SLM) металлическая печать меняет подход компаний к проектированию и производству продукции. Этот процесс аддитивного производства открывает новые возможности, влияя на отрасли от аэрокосмической до здравоохранения. В этом разделе рассматривается растущий рынок SLM, его применение в различных секторах и достижения, способствующие его более широкому внедрению.

Влияние SLM на ключевые отрасли

SLM оказывается незаменимым в различных отраслях. В аэрокосмическом секторе SLM позволяет значительно снизить вес компонентов самолетов, что приводит к повышению топливной эффективности. Производители медицинских устройств используют SLM для создания индивидуальных имплантатов, улучшая уход за пациентами. Автомобильная промышленность применяет SLM для изготовления сложных высокопроизводительных деталей с оптимизированным дизайном.

Эти приложения демонстрируют адаптивность SLM и его потенциал революционизировать производство. Для получения дополнительной информации о лазерных технологиях изучите этот ресурс: Подробнее о лазерных технологиях

Рост рынка и региональные тенденции

Глобальный рынок металлической печати SLM испытывает значительный рост. Оцененный примерно в 13,3 миллиарда долларов США в 2025 году, рынок 3D-принтеров SLM, как ожидается, продолжит расширяться. Этот рост обусловлен растущим спросом на точные, легкие и сложные металлические детали, особенно в аэрокосмическом и медицинском секторах.

Северная Америка в настоящее время лидирует на рынке SLM благодаря своей устоявшейся экосистеме производителей и конечных пользователей. Однако регион Азиатско-Тихоокеанского региона демонстрирует быстрый рост, что свидетельствует о растущем уровне внедрения. Это глобальное расширение подчеркивает широкое признание трансформационных возможностей SLM. Для получения дополнительных рыночных статистических данных смотрите этот отчет: Отчет по рынку SLM

Мульти-лазерные системы: революция в игре

Появление мультилазерных систем сыграло ключевую роль в растущей популярности SLM. Некоторые системы используют до шести лазеров, значительно увеличивая скорость и точность печати. Этот прогресс решает историческую проблему медленного времени сборки, которая ранее была недостатком технологии SLM.

Это повышенная эффективность позволяет увеличить объем производства, расширяя спектр применений SLM. Детали, которые раньше требовали дней на изготовление, теперь могут быть выполнены за часы, что значительно влияет на сроки и затраты производства.

Движущие силы внедрения SLM

Несколько факторов стимулируют компании внедрять SLM. Необходимость более устойчивых цепочек поставок способствует локализованному производству, что возможно благодаря SLM. Устойчивое развитие — еще один фактор, поскольку SLM снижает количество отходов материалов по сравнению с традиционным субтрактивным производством. Наконец, спрос на производственную гибкость и оперативность в ответ на изменения рынка делает адаптируемые решения, такие как SLM, особенно привлекательными.

В следующей таблице приведено резюме внедрения SLM в различных отраслях промышленности:

Принятие SLM в различных отраслях промышленности: Эта таблица сравнивает внедрение, применение и преимущества печати металлом SLM в основных отраслях промышленности.

| Промышленность | Уровень принятия | Ключевые приложения | Основные преимущества | Известные проблемы |

|---|---|---|---|---|

| Аэрокосмическая промышленность | Высокий | Легкие компоненты, сложные детали двигателя | Сниженный вес, улучшенная топливная эффективность, свобода дизайна | Стоимость материалов, квалификационные стандарты |

| Медицинский | Умеренный | Индивидуальные имплантаты, хирургические инструменты | Индивидуальные дизайны, биосовместимость, стерилизация | Регуляторные одобрения, выбор материалов |

| Автомобильный | Растет | Сложные детали, оснастка | Оптимизация дизайна, повышение производительности, быстрое прототипирование | Масштабируемость производства, стоимость материалов |

| Энергия | Умеренный | Лопасти турбины, топливные форсунки | Повышенная прочность, высокая термостойкость | Свойства материалов, сложные геометрии |

Эта таблица подчеркивает различные уровни внедрения SLM и уникальные преимущества и проблемы в каждом секторе. В то время как аэрокосмическая отрасль уже значительно интегрировала SLM, другие отрасли быстро догоняют, привлеченные потенциалом SLM для оптимизации дизайна и повышения производительности. По мере того как отрасли продолжают стремиться к эффективным и инновационным производственным решениям, SLM готова играть все более важную роль.

Проектирование для успеха SLM: за пределами традиционного мышления

Чтобы по-настоящему раскрыть потенциал Selective Laser Melting (SLM) металлической печати, нам нужно переосмыслить наш подход к дизайну. Принципы проектирования для аддитивного производства (DfAM) открывают двери к возможностям, с которыми традиционные методы просто не могут сравниться. Это включает понимание минимального размера элементов, стратегическое размещение опорных конструкций и поиск оптимальной ориентации детали для получения печати высочайшего качества. Для более глубокого изучения ознакомьтесь с этим ресурсом: How to master SLM design.

Минимальный размер элементов и разрешение деталей

SLM предлагает невероятное разрешение деталей, но дизайнерам необходимо учитывать минимальные размеры элементов. Это означает, что нужно внимательно следить за толщиной стенок, диаметрами отверстий и общей сложностью конструкции. Игнорирование этих ограничений может привести к дефектам в процессе производства.

Например, тонкие стенки могут не затвердеть должным образом, а маленькие отверстия могут забиться нерасплавленным порошком. Ключ к успеху — найти золотую середину между сложным дизайном и практической производительностью. Это гарантирует, что конечный продукт будет выглядеть отлично и работать как задумано.

Стратегические поддерживающие структуры: необходимы для успеха

Опорные конструкции часто имеют решающее значение в SLM. Они закрепляют деталь на платформе для сборки, предотвращая деформацию или обрушение во время печати. Однако они требуют тщательного планирования.

Слишком много опор может быть трудно удалить и они могут оставить нежелательные следы. Слишком мало — и деталь может не выдержать. DfAM способствует стратегическому размещению опор, используя как можно меньше, при этом сохраняя целостность детали. Это упрощает как этап сборки, так и постобработки.

Ориентация детали: критическое решение

То, как деталь расположена в камере сборки, значительно влияет на её качество и эффективность процесса SLM. Разные ориентации могут улучшить качество поверхности, уменьшить потребность в опорах и повысить механические свойства.

Вертикальная ориентация, например, может обеспечить более гладкую поверхность, чем горизонтальная. Она также может минимизировать требования к опорам, упрощая постобработку. Поэтому исследование различных ориентаций перед печатью является важным для достижения желаемого результата. Такая предусмотрительность может сэкономить значительное количество времени и ресурсов.

Оптимизация топологии: более легкие и прочные детали

Оптимизация топологии, ценный инструмент DfAM, позволяет создавать более легкие и прочные детали по сравнению с традиционно изготовленными компонентами. Этот вычислительный метод анализирует распределение напряжений и деформаций, удаляя ненужный материал и укрепляя ключевые области.

Результатом являются органично сформированные, материалосберегающие компоненты. Представьте себе мост, спроектированный для выдерживания максимальной нагрузки при минимальном использовании материала. Топологическая оптимизация достигает этого за счёт стратегического распределения материала там, где он наиболее эффективен, значительно улучшая производительность.

Реальные применения DfAM в SLM

Принципы DfAM революционизируют различные отрасли. В аэрокосмической сфере они позволяют создавать легкие кронштейны и сложные компоненты двигателей. В медицинской области можно проектировать индивидуальные имплантаты с сложными внутренними решетками для оптимальной интеграции с костью. Эти примеры демонстрируют практическое влияние DfAM в рабочих процессах SLM.

Кроме того, теперь возможны консолидированные сборки, сложные внутренние каналы и передовые решетчатые структуры, расширяющие границы возможностей традиционного производства.

Специализированное программное обеспечение для рабочих процессов SLM

Несколько программных инструментов поддерживают DfAM в SLM. Эти инструменты упрощают проектирование, моделируют сборки и подготавливают файлы для печати. Они предлагают такие функции, как автоматическая генерация опор, анализ ориентации деталей и алгоритмы топологической оптимизации.

Используя эти специализированные инструменты, инженеры могут улучшать конструкции для удобства производства до печати, экономя ценное время и ресурсы. Эта предсказательная возможность позволяет проводить итеративные улучшения дизайна, что приводит к лучшей производительности деталей и их пригодности для печати.

За пределами сборки: совершенствование деталей SLM для производства

Завершение сборки SLM — это лишь первый шаг. Это знаменует начало важного процесса доработки. В этом разделе рассматриваются основные операции постобработки, которые превращают детали, напечатанные на 3D-принтере, в готовые к производству компоненты. Мы изучим удаление опор, термическую обработку и отделку поверхности, а также то, как эти процессы влияют на конечные характеристики детали.

Удаление поддержки и его влияние

Опорные конструкции имеют решающее значение в процессе построения SLM. Они предотвращают деформацию и обеспечивают стабильность во время печати. Однако их удаление требует тщательного внимания. Неправильное удаление может привести к возникновению напряжений и даже повредить деталь.

Доступно несколько методов удаления опор:

- Проволочно-электроэрозионная обработка (ПЭЭО): Обеспечивает точное удаление материала в сложных областях. Проволочно-электроэрозионная обработка особенно эффективна для сложных геометрических форм.

- Ручная резка: Подходит для более простых геометрий и предлагает экономичный подход.

- Химическое растворение: Растворяет поддерживающий материал с помощью специализированных химикатов.

Лучший метод зависит от материала, сложности детали и желаемой отделки поверхности.

Термическая обработка: улучшение свойств материала

Термическая обработка необходима для оптимизации свойств материала после печати металлом методом SLM. Она снимает напряжения, возникающие в процессе изготовления, улучшает микроструктуру и повышает механические характеристики.

Обычно используются несколько процессов термической обработки:

- Снятие напряжений: Снижает остаточные напряжения без значительного изменения твердости.

- Отжиг: Смягчает материал, улучшая пластичность и обрабатываемость.

- Упрочнение: Повышает прочность и износостойкость для требовательных применений.

Конкретная термическая обработка зависит от материала и желаемых конечных свойств.

Отделка поверхности: достижение желаемой эстетики и функциональности

Обработка поверхности улучшает функциональность и эстетику детали. Детали, изготовленные методом SLM, часто имеют шероховатую поверхность сразу после печати. Обработка поверхности решает эту проблему, улучшая внешний вид, гладкость и другие характеристики.

Распространённые методы обработки поверхности включают:

- Пескоструйная обработка: Создаёт равномерное матовое покрытие.

- Механическая обработка: Обеспечивает точные размеры и гладкие поверхности. Механическая обработка может дополнительно улучшить детали, изготовленные методом SLM.

- Полировка: Повышает отражательную способность и гладкость, особенно важно для деталей с жесткими эстетическими требованиями.

Интеграция прецизионной обработки

Иногда детали SLM требуют характеристик или допусков, выходящих за рамки самого процесса печати. Точная механическая обработка заполняет этот пробел, создавая тонкие детали, уточняя размеры и улучшая характеристики поверхности.

Сочетание вычитательных процессов, таких как механическая обработка, с аддитивными процессами, такими как SLM, предлагает значительные преимущества. Это использует способность SLM создавать сложные геометрические формы, а затем применяет механическую обработку для достижения оптимальной точности.

Обеспечение качества: гарантия целостности деталей

Контроль качества имеет решающее значение на протяжении всего процесса SLM, особенно после сборки. Проверка размеров подтверждает соответствие проектным спецификациям. Продвинутое КТ-сканирование выявляет внутренние дефекты, невидимые невооружённым глазом. Металлургический анализ оценивает состав и структуру материала. Эти процессы обеспечивают целостность детали и стабильную производительность.

Процедуры квалификации и прослеживаемость

Надёжные процедуры квалификации, адаптированные к конкретным требованиям отрасли, имеют решающее значение. Статистический контроль процессов помогает выявлять и корректировать отклонения в процессах. Поддержание подробных систем прослеживаемости, особенно в регулируемых отраслях, таких как аэрокосмическая и медицинская, необходимо для обеспечения качества и соответствия требованиям. Эти системы документируют весь путь детали, от выбора порошка до окончательной инспекции, обеспечивая ответственность и демонстрируя соответствие нормативным требованиям.

Готовы исследовать возможности металлической печати SLM? Узнайте больше о лазерных технологиях, включая SLM, на skyfire laser.