Навигация по современным проблемам контроля качества в металлическом аддитивном производстве

Металлическое аддитивное производство (AM) предлагает захватывающие возможности для создания сложных конструкций и производства по требованию. Однако обеспечение стабильного качества остается значительной проблемой. Вариабельность процесса, такая как колебания мощности лазера, скорости сканирования или распределения порошка, может приводить к несоответствиям внутри одной сборки. Более того, нестабильные характеристики материала, вызванные изменениями качества или состава порошка, могут усугублять эти проблемы.

Эти несоответствия имеют серьезные последствия, особенно в требовательных областях, таких как аэрокосмическая промышленность, медицинские устройства и оборона, где отказ детали просто недопустим. Представьте себе лопасть турбины, изготовленную с помощью металлического аддитивного производства. Даже незначительные отклонения в процессе сборки могут привести к внутренним дефектам, таким как пористость или трещины. Эти дефекты подрывают структурную целостность лопасти, что может привести к катастрофическому отказу двигателя. Эта потребность в абсолютной надежности подчеркивает жизненно важное значение надежного контроля качества в металлическом аддитивном производстве.

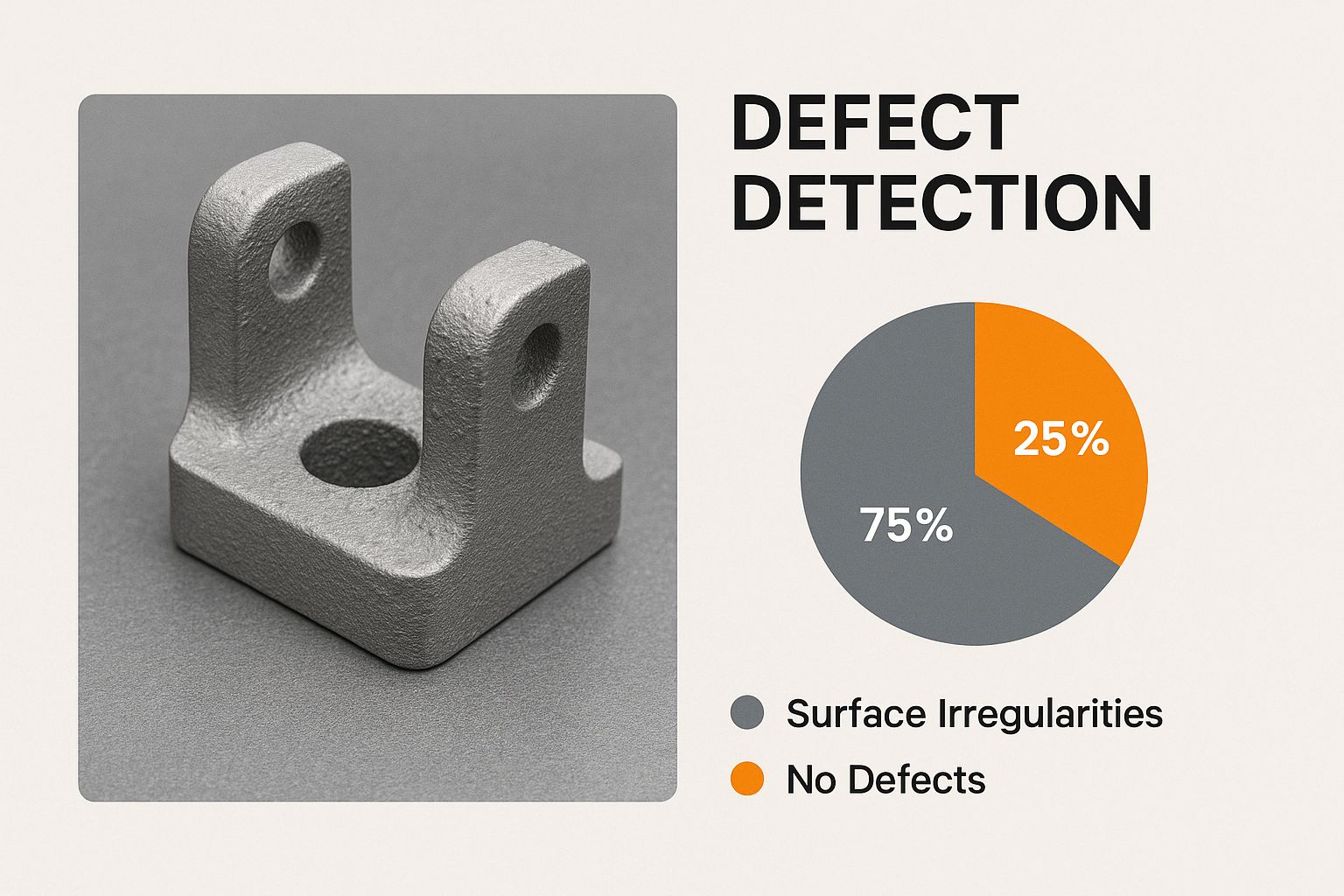

Эта проблема не только теоретическая. Исследование 2017 года, опубликованное в Journal of Manufacturing and Materials Processing, показало, что 92% из числа профессионалов отрасли указали на непостоянное качество продукции при серийном производстве, главным образом из-за вариабельности процессов и несоответствий материалов. Исследование подчеркивает острую необходимость стандартизированных мер контроля качества, особенно в управлении качеством порошков и обнаружении дефектов, чтобы удовлетворить строгие нормативные требования и ожидания клиентов.

Преодоление несоответствий качества: многоаспектный подход

Решение этих задач контроля качества требует комплексного подхода, охватывающего несколько этапов рабочего процесса металлического аддитивного производства. Это включает переход от реактивного постпроизводственного контроля к проактивной стратегии мониторинга в процессе производства.

-

Управление качеством порошка: Важно внедрять строгие процедуры характеристики и обработки порошка. Это включает анализ распределения размера частиц, морфологии и химического состава для обеспечения стабильности от партии к партии.

-

Мониторинг в реальном времени: Интеграция датчиков и систем мониторинга в процесс аддитивного производства позволяет немедленно обнаруживать отклонения от заданных параметров. Это обеспечивает возможность корректировок в реальном времени, предотвращая распространение дефектов по всему изделию.

-

Продвинутый неразрушающий контроль (NDT): Использование таких методов, как компьютерная томография (КТ), позволяет обнаруживать внутренние дефекты, которые традиционные поверхностные осмотры не выявляют.

-

Анализ данных и ИИ: Использование возможностей анализа данных и искусственного интеллекта (ИИ) может помочь выявить закономерности и корреляции между параметрами процесса и качеством конечной детали. Эта информация затем может быть использована для уточнения параметров сборки и прогнозирования возможных дефектов.

Реализация этих стратегий имеет решающее значение для обеспечения надежности и повторяемости процессов металлического аддитивного производства. Применяя проактивный подход к контролю качества, отрасль может полностью раскрыть потенциал этой технологии и проложить путь для ее более широкого внедрения в различных секторах.

Преодоление ограничений: передовые методы НК для металлического аддитивного производства

Традиционные методы инспекции часто испытывают трудности с комплексными геометриями и уникальными характеристиками дефектов, встречающимися в деталях, изготовленных методом аддитивного производства металлов (AM). Это создало необходимость в передовых методах неразрушающего контроля (NDT), специально разработанных для особенностей AM. Ведущие производители внедряют мультимодальные стратегии инспекции, сочетая мощные инструменты, такие как компьютерная томография (CT), ультразвуковое тестирование (UT), рентгеновская дифракция и термография. Эти технологии обеспечивают всестороннее понимание целостности детали — от микроскопических поверхностных дефектов до скрытых внутренних пустот, расширяя границы контроля качества.

Объединение сил: мультимодальная инспекция

Использование комбинации методов НК позволяет получить более полное представление о целостности детали, чем опора только на одну технику. Например, в то время как КТ-сканирование отлично выявляет внутренние структуры и пустоты, ультразвуковая дефектоскопия лучше обнаруживает трещины и расслоения, которые КТ может пропустить. Эта синергия жизненно важна для обеспечения надежности сложных деталей, изготовленных аддитивными технологиями.

Рентгеновская дифракция анализирует кристаллографическую структуру материала, предоставляя ключевые данные о остаточных напряжениях и потенциальных слабых местах. Термография предлагает быстрый способ обнаружения дефектов на поверхности и вблизи поверхности путем выявления изменений теплопроводности.

Чтобы лучше понять возможности, затраты и ограничения этих методов, давайте рассмотрим следующее сравнение:

Сравнение методов неразрушающего контроля для металлических деталей, изготовленных аддитивными технологиями Эта таблица сравнивает различные методы НК с точки зрения возможностей, стоимости и ограничений для контроля качества металлической аддитивной технологии.

| Метод неразрушающего контроля | Обнаруженные типы дефектов | Скорость осмотра | Относительная стоимость | Ограничения |

|---|---|---|---|---|

| Компьютерная томография (КТ) | Пористость, пустоты, включения, внутренние особенности | Умеренный | Высокий | Ограничения по размеру детали, зависимость от плотности материала |

| Ультразвуковое испытание (UT) | Трещины, расслоения, отсутствие сплавления | Быстрый | Середина | Требуются квалифицированные операторы, сложные геометрические задачи |

| Рентгеновская дифракция | Остаточное напряжение, кристаллографическая структура | Медленный | Высокий | Только анализ поверхности, ограниченное обнаружение дефектов |

| Термография | Поверхностные трещины, внутренние дефекты | Очень быстро | Низкий | Ограниченная глубина проникновения, чувствительность к факторам окружающей среды |

Эта таблица выделяет сильные и слабые стороны каждого метода НК, подчеркивая необходимость многомодального подхода. Комбинирование этих методов позволяет производителям компенсировать ограничения отдельных техник.

Реализация в реальном производстве

Производственные команды интегрируют эти передовые методы НК в свои рабочие процессы. Возьмем, к примеру, сложный аэрокосмический компонент с внутренними каналами, которые невозможно проверить традиционными методами. КТ-сканирование позволяет полностью визуализировать внутреннюю структуру, обеспечивая соответствие детали строгим требованиям. Это значительно улучшает старые методы, которые часто требовали разрушительных испытаний для проверки внутренней целостности. Данные, полученные в ходе этих инспекций, могут даже использоваться для оптимизации процесса АМ, что дополнительно повышает качество и снижает отходы. Вас может заинтересовать: Как овладеть...

Визуализация эффективности НК

Отраслевые опросы показывают значительный переход к передовым методам НК. Более 90% производителей в аэрокосмической и медицинской сферах теперь требуют КТ-сканирование для проверки внутренней геометрии критически важных металлических компонентов АМ. Традиционные поверхностные инспекции пропускают до 40% скрытых дефектов в деталях, изготовленных методом лазерного спекания порошка, что делает этот сдвиг вполне ожидаемым. Эта тенденция также демонстрирует рост использования цифровых двойников на базе ИИ, увеличившись на 35% с 2023 года, для прогнозируемой корректировки качества до печати. Узнайте больше о метрологии аддитивного производства в 2025 году и далее здесь.

Следующая диаграмма данных иллюстрирует эффективность различных методов НК в обнаружении конкретных типов дефектов в металлических деталях, изготовленных аддитивными технологиями:

- Пористость: КТ-сканирование показывает самый высокий уровень обнаружения.

- Трещины: UT демонстрирует превосходные показатели.

- Отсутствие сплавления: Хотя как КТ, так и УЗ могут его обнаружить, УЗ обычно более чувствителен.

- Шероховатость поверхности: Профилометрия поверхности и оптическая микроскопия дают лучшие результаты.

Как показывает диаграмма, каждый метод НК имеет свои сильные стороны. Использование мультимодального подхода имеет решающее значение для комплексной проверки качества металлических деталей, изготовленных аддитивными технологиями. Стратегически сочетая эти методы, производители могут эффективно выявлять более широкий спектр дефектов, обеспечивая производство высококачественных и надежных деталей.

Революция ИИ в обеспечении качества металлической аддитивной технологии

Искусственный интеллект (ИИ) трансформирует обеспечение качества в аддитивном производстве металлов (AM). Эта эволюция открывает мощные новые возможности, такие как прогнозирование дефектов в реальном времени и использование адаптивных управляющих процессов, которые учатся и совершенствуются. Это не просто автоматизация текущих процессов; это фундаментальный сдвиг в том, как мы обеспечиваем качество в аддитивном производстве металлов.

Распознавание дефектов на основе ИИ

Ведущие производители сейчас обучают модели ИИ обнаруживать тонкие закономерности в данных с датчиков, тепловых изображениях и акустических сигналах — закономерности, которые могут ускользнуть от внимания операторов. Например, модель ИИ может обучаться на тысячах изображений как успешных, так и дефектных сборок. Она учится различать приемлемые и неприемлемые отклонения в зоне плавления, слое порошка или готовой детали. Это позволяет автоматически и в реальном времени обнаруживать потенциальные дефекты во время сборки. Дополнительная информация доступна на laser-podcast.com.

Цифровые двойники и прогнозное качество

Технология цифрового двойника создает виртуальную копию процесса аддитивного производства. Эти виртуальные модели позволяют проводить симуляцию для прогнозирования качества, что дает производителям возможность выявлять потенциальные проблемы до их возникновения в реальном мире. Такой проактивный подход позволяет производителям корректировать параметры и предотвращать дефекты, снижая количество отходов материалов и переделок. Это означает значительный переход от реактивного к проактивному управлению качеством.

Осязаемые результаты: повышение эффективности и снижение затрат

Глобальный рынок аддитивного производства, оцененный в $21,58 миллиарда в 2024 году, прогнозируется достичь $25,92 миллиарда в 2025 году, при этом Северная Америка занимает значительную долю рынка. Поддержание контроля качества на фоне такого быстрого роста представляет собой вызов. Современные метрологические инструменты, такие как цифровые двойники с ИИ и лазерные сканеры в реальном времени, становятся ключевыми для минимизации отходов материалов и переделок. Эти достижения поддерживают прогнозируемый 19,29% среднегодовой темп роста (CAGR) до 2034 года, особенно в аэрокосмических приложениях с использованием титановых и никелевых сплавов. Больше статистики доступно на Precedence Research.

Эти методы, основанные на ИИ, обеспечивают значительные, измеримые улучшения. Они приводят к меньшему количеству отходов материалов, сокращению переделок и значительно более высоким показателям производства с первого раза без ошибок. Эти достижения напрямую переводятся в экономию затрат и увеличение прибыли, демонстрируя явную ценность ИИ в обеспечении качества аддитивного производства металлов. В конечном итоге ИИ помогает компаниям производить лучшие детали более эффективно.

Мониторинг качества в реальном времени, который действительно работает

Прошли те времена, когда дефекты обнаруживались после завершения процесса аддитивного производства металлов (AM). Теперь передовые системы мониторинга меняют наш подход к металлическому AM, отслеживая ключевые показатели качества в процессе создания детали. Это обеспечивает замечательное понимание процесса в реальном времени. Такой подход позволяет быстро вносить корректировки, предотвращая превращение мелких проблем в серьезные.

Многомерные потоки данных для управления в процессе

Лидеры отрасли используют несколько датчиков для сбора комплексных потоков данных. Высокоскоростные камеры захватывают изображения расплавленной ванны и порошкового слоя, в то время как инфракрасные датчики контролируют температурные изменения. Акустические датчики улавливают тонкие сдвиги в процессе, а лазерные профилометры измеряют послойный рост, поддерживая точность размеров. Сочетание этих данных обеспечивает глубокое понимание динамики расплавленной ванны и формирования слоев.

Например, внезапное увеличение акустических излучений может указывать на событие разбрызгивания. Изменение температуры расплавленной ванны может свидетельствовать о проблеме с поглощением мощности лазера. Доступ к этим данным в реальном времени позволяет операторам немедленно корректировать параметры, такие как мощность лазера или скорость сканирования. Такой проактивный подход предотвращает распространение дефектов по всему изделию.

Чтобы лучше понять ключевые параметры и их влияние, давайте рассмотрим следующую таблицу. В ней суммированы важнейшие параметры процесса, которые контролируются при производстве металлическим аддитивным методом, а также методы их мониторинга, влияние на качество и типичные допустимые диапазоны.

Ключевые параметры процесса, контролируемые в производстве металлического аддитивного производства

| Параметр процесса | Метод мониторинга | Влияние на качество | Типичный приемлемый диапазон |

|---|---|---|---|

| Температура расплавленной ванны | Инфракрасная камера | Пористость, Недостаток сплавления | Зависит от материала (например, 1500-1700°C для Ti6Al4V) |

| Температура порошковой ванны | Инфракрасная камера | Остаточные напряжения, деформация | Зависит от материала (например, 80-120°C для Ti6Al4V) |

| Акустическая эмиссия | Акустические датчики | Брызги, трещины | < Порог, основанный на исторических данных и материале |

| Высота слоя | Лазерный профилометр | Размерная точность, отделка поверхности | +/- 0,05 мм |

| Размер и форма зоны плавления | Высокоскоростная камера | Пористость, Недостаток сплавления | Зависит от мощности лазера и скорости сканирования |

| Мощность лазера | Измеритель мощности | Динамика расплавленной ванны, глубина проникновения | +/- 5% от целевой мощности |

| Скорость сканирования | Гальванометрическая система | Размер зоны плавления, тепловой ввод | +/- 2% от целевой скорости |

Эта таблица подчеркивает взаимосвязь параметров процесса и их влияние на качество конечной детали. Тщательно контролируя эти параметры, мы можем обеспечить оптимальные условия сборки.

Внедрение эффективных систем мониторинга

Создание эффективных систем мониторинга требует внимания к нескольким ключевым аспектам. Выбор правильных датчиков является основополагающим. Каждый датчик предназначен для определённых данных, поэтому выбор правильного набора для вашего процесса металлического аддитивного производства имеет первостепенное значение. Установка подходящих порогов срабатывания тревоги не менее важна. Слишком чувствительные пороги вызывают ненужные сигналы тревоги, в то время как слишком расслабленные пороги могут пропустить реальные проблемы.

- Выбор датчика: Выбирайте датчики в зависимости от процесса металлического аддитивного производства и потенциальных дефектов, которые необходимо устранить.

- Пороговые значения оповещений: Определите конкретные пороговые значения для каждого контролируемого параметра, чтобы своевременно генерировать оповещения.

- Обучение операторов: Обеспечьте операторов знаниями для интерпретации данных и принятия обоснованных корректировок на основе обратной связи в реальном времени.

Это обучение позволяет операторам понимать сложные сигналы данных и преобразовывать информацию в реальном времени в корректирующие действия. Такой проактивный подход может предотвратить значительные проблемы с качеством и улучшить однородность деталей.

Кейсы: Реальное воздействие мониторинга в реальном времени

Мониторинг в реальном времени показал значительные преимущества в реальных условиях. Одно исследование продемонстрировало, что мониторинг в реальном времени с использованием высокоскоростных камер и тепловизионной съемки снизил пористость в компонентах из титанового сплава на 80%. В другом случае акустический мониторинг позволил своевременно обнаружить нестабильный поток порошка, предотвратив сбой сборки. Это сэкономило значительное количество материала и время производства.

Эти системы позволяют операторам вносить немедленные изменения параметров, которые были невозможны при традиционных инспекциях после сборки. Благодаря выявлению и устранению проблем в режиме реального времени производители могут значительно повысить качество деталей, минимизировать отходы материалов и увеличить общую эффективность производства. Эта проактивная стратегия является ключом к повышению контроля качества в аддитивном производстве металлов и стимулированию более широкого внедрения технологии.

Навигация по лабиринту стандартов для сертификации металлической аддитивной технологии

Мир аддитивного производства металлов (AM) постоянно меняется, что приводит к растущей потребности в надежных стандартах контроля качества. Это создает как захватывающие возможности, так и важные соображения для производителей. В этом разделе рассматриваются ключевые рамки, разработанные такими организациями, как ASTM, ISO и SAE, а также конкретными отраслевыми группами, чтобы помочь обеспечить качество и последовательность в металлическом AM.

Стандарты декодирования ключей для металлической аддитивной технологии

Понимание соответствующих стандартов для свойств материалов, валидации процессов и процедур квалификации является необходимым для успеха в металлическом аддитивном производстве. Эти стандарты охватывают несколько ключевых областей:

-

Свойства материала: Стандарты определяют приемлемые характеристики металлических порошков, включая химический состав, размер частиц и сыпучесть. Это помогает обеспечить стабильные характеристики материала и надежность деталей.

-

Валидация процесса: Эти стандарты описывают процедуры квалификации процессов AM, таких как мощность лазера, скорость сканирования и толщина слоя. Это приводит к повторяемым и предсказуемым результатам, минимизируя вариации в качестве деталей.

-

Процедуры квалификации: Стандарты подробно описывают требования к персоналу, оборудованию и документации для поддержания стабильного качества производства. Это также обеспечивает соблюдение нормативных требований.

Например, стандарт ASTM F3308 предлагает рекомендации по квалификации процессов лазерного спекания порошка для титановых сплавов. Он описывает требования к разработке параметров процесса, тестированию и документации, помогая производителям создавать надежные производственные процессы.

Интеграция стандартов в системы качества

Ведущие производители внедряют эти стандарты в свои системы качества. Обычно это включает создание подробной документации, внедрение надежных систем отслеживания и подготовку к сертификационным аудитам. Сочетание этих требований с постоянными инновациями может быть сложной задачей. Для получения дополнительной информации ознакомьтесь с этим ресурсом: Как овладеть...

Компании находят эффективные способы оптимизации этих процессов. Некоторые используют цифровые платформы для управления документацией и прослеживаемостью, в то время как другие внедряют автоматизированные проверки контроля качества на протяжении всего рабочего процесса AM. Эти стратегии снижают административную нагрузку, обеспечивая при этом соблюдение требований.

Практические рекомендации для аудитов сертификации

Подготовка к сертификационным аудитам не должна быть ошеломляющей. Подходя к процессу шаг за шагом, компании могут эффективно выполнить каждое требование:

-

Документация: Создавайте чёткую и краткую документацию процессов, материалов и результатов инспекций. Это предоставляет аудиторам необходимые доказательства соответствия и прослеживаемости.

-

Отслеживаемость: Внедрите систему отслеживания материалов и деталей на протяжении всего процесса аддитивного производства. Это помогает точно определить источник любых проблем и обеспечивает ответственность.

-

Обучение: Инвестируйте в обучение персонала по соответствующим стандартам и процедурам качества. Это гарантирует, что каждый понимает свои обязанности по поддержанию качества и соблюдению требований.

Успешное соблюдение этих стандартов — это не просто выполнение формальностей; это установление доверия. Демонстрируя приверженность качеству и последовательности, производители металлического аддитивного производства могут выходить на новые рынки и исследовать инновационные применения. По мере роста отрасли соблюдение стандартов будет иметь решающее значение для укрепления доверия и стимулирования более широкого использования технологий металлического аддитивного производства.

Создание вашего полного руководства по стратегии качества металлической аддитивной технологии

Надёжная стратегия качества необходима для раскрытия полного потенциала металлического аддитивного производства (AM). В этом разделе представлен практический план создания комплексной системы качества. Он охватывает весь процесс металлического AM — от проверки входящего порошка до верификации готовой детали. Это не универсальное решение, а гибкая структура, которую вы можете адаптировать под свои конкретные производственные требования.

Создание основы: проверка входящего порошка

Высококачественные металлические детали для аддитивного производства начинаются с сырья: металлического порошка. Важна надежная система управления качеством порошка. Это означает тщательную характеристику каждой партии порошка, анализ таких свойств, как распределение размера частиц, морфология и химический состав. Это обеспечивает стабильность между партиями и создает основу для предсказуемого и повторяемого производства.

Мониторинг в процессе: выявление дефектов на ранней стадии

Мониторинг в реальном времени необходим для эффективного контроля качества металлического аддитивного производства. Интеграция датчиков, таких как высокоскоростные камеры, инфракрасные детекторы и акустические мониторы, обеспечивает постоянный поток данных. Это дает вам четкое представление о процессе сборки. Вы можете быстро выявлять отклонения от целевых параметров, что позволяет своевременно вносить корректировки и предотвращать превращение мелких проблем в серьезные дефекты. Исследование Phase3D's Fringe Research демонстрирует, как корреляция аномалий сборки с дефектами конечных деталей может значительно повысить производительность машины и снизить уровень брака. Узнайте больше о корреляции аномалий сборки с дефектами.

Проверка после сборки: проверка целостности детали

Тщательный постстроительный осмотр крайне важен после завершения сборки для проверки целостности детали. Современные методы неразрушающего контроля (NDT), такие как компьютерная томография (CT), необходимы для обнаружения внутренних дефектов, которые традиционные поверхностные проверки не выявляют. Это обеспечивает соответствие строгим стандартам качества, что особенно важно для таких отраслей, как аэрокосмическая и медицинская. Например, компьютерная томография показала улучшение обнаружения пористости в компонентах из титанового сплава до 80%.

Роль ИИ: повышение качества на каждом этапе

Искусственный интеллект (ИИ) дополнительно укрепляет стратегию качества. Алгоритмы ИИ анализируют данные с датчиков как во время процесса, так и после сборки. Они могут выявлять закономерности и корреляции, которые могут быть упущены операторами-человеками. Это позволяет осуществлять предиктивный контроль качества, обеспечивая превентивные корректировки и минимизируя дефекты до их возникновения. ИИ трансформирует контроль качества в аддитивном производстве металлов.

Масштабирование для роста: адаптация вашей стратегии качества

Успешная стратегия качества должна масштабироваться вместе с вашим производством, от разработки прототипа до полномасштабного производства. Это включает в себя создание четкой документации, надежных систем отслеживания и программ обучения. Рассмотрите следующее:

- Разработка прототипа: Приоритизируйте глубокий анализ данных и оптимизацию процессов для уточнения параметров сборки.

- Пилотное производство: Внедрите автоматизированные проверки качества на ключевых этапах для обеспечения стабильных результатов.

- Полное производство: Интегрируйте полностью автоматизированную систему управления качеством с мониторингом в реальном времени и анализом на основе ИИ для непрерывного улучшения.

Этот адаптируемый подход гарантирует, что ваша система качества сможет справляться с растущими производственными требованиями.

Непрерывное совершенствование: ключ к устойчивому успеху

По-настоящему эффективная стратегия качества является динамичной, постоянно развивающейся через непрерывное совершенствование. Компании, ориентированные на будущее, используют данные системы качества для оптимизации процессов и повышения своих возможностей. Эта обратная связь, основанная на анализе данных и учитывающая лучшие отраслевые практики, создает устойчивое конкурентное преимущество. Постоянно стремясь к более высокому качеству, вы не только улучшаете текущие продукты, но и готовитесь к будущим инновациям.

Готовы повысить качество вашего металлического аддитивного производства? Laser Insights China предлагает ценные ресурсы и аналитические материалы для индустрии лазерных и аддитивных технологий. Посетите Laser Insights China сегодня, чтобы узнать больше!