Скрытая сила параметров процесса SLM

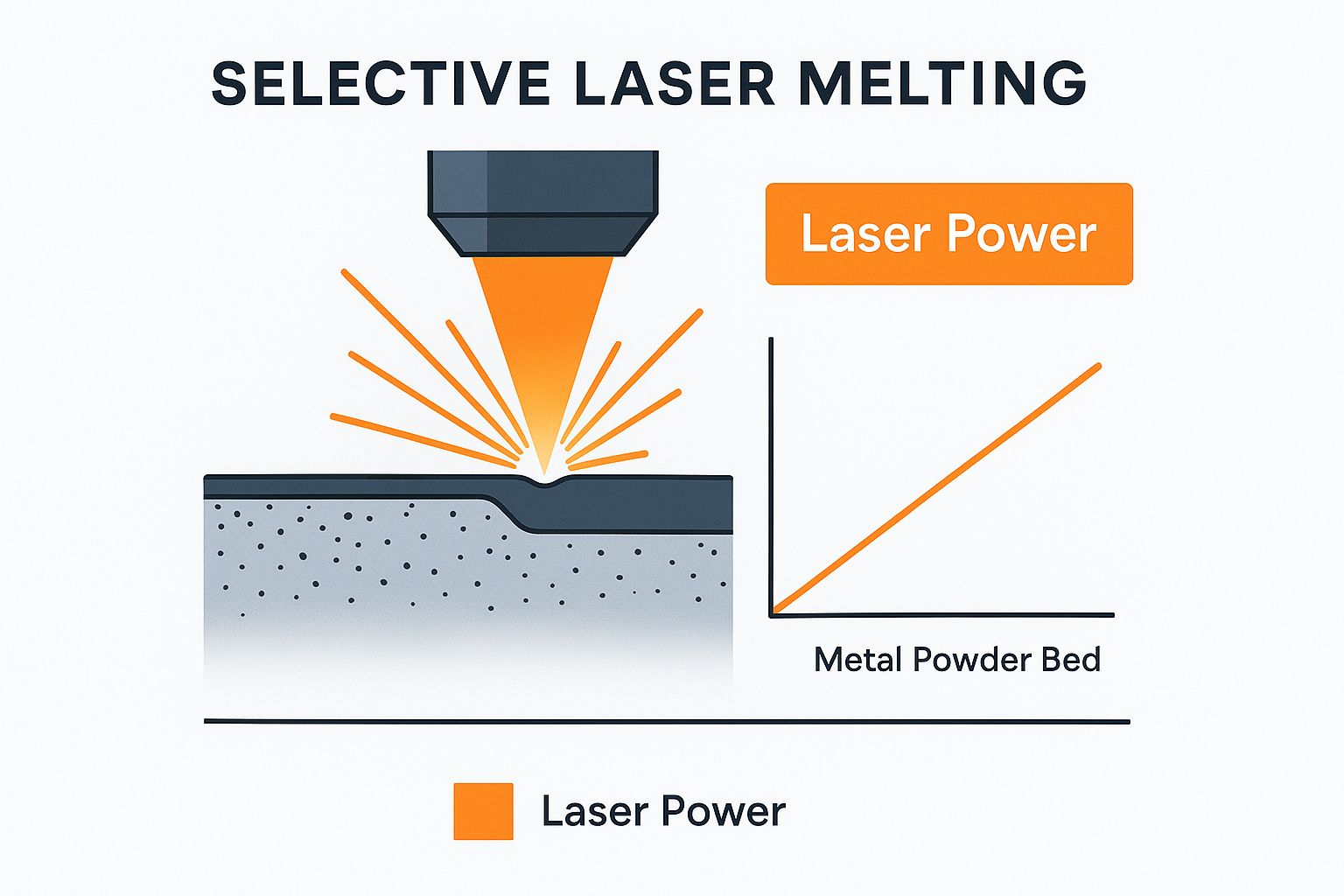

Селективное лазерное плавление (SLM) — это наука, а не магия. В основе лежит точное взаимодействие параметров процесса SLM. Эти параметры определяют конечное качество, прочность и даже возможность успешного создания ваших 3D-печатных деталей. Понимание этих параметров раскрывает весь потенциал SLM, позволяя вам выйти за рамки простого избегания дефектов и достичь действительно высокоэффективных результатов.

Четыре столпа управления параметрами SLM

Эти важные параметры делятся на четыре основные группы:

-

Параметры лазера: Эти параметры контролируют энергию, подаваемую на порошковый слой, подобно регулировке пламени сварочной горелки. Ключевые параметры включают мощность лазера, размер пятна (диаметр лазерного луча) и характеристики импульса (как подается энергия лазера). Более высокая мощность плавит больше материала быстрее, в то время как меньший размер пятна позволяет создавать более тонкие детали.

-

Стратегии сканирования: Эти параметры определяют движение лазера по слою порошка, подобно выбору мазков кисти для картины. Скорость сканирования, узор (например, полосы или шахматная доска) и расстояние (шаг штриховки) существенно влияют на микроструктуру детали, тепловые напряжения и общее качество. Более высокая скорость сканирования может увеличить скорость построения, но может снизить плотность. Вам может быть интересно: Как освоить параметры SLM

-

Основы порошковой кровати: Порошковая кровать является основой вашего создания методом SLM. Толщина слоя, распределение размера частиц и текучесть материала играют ключевые роли. Селективное лазерное плавление (SLM) — это точная технология аддитивного производства. Важным аспектом является толщина слоя, обычно варьирующаяся от 20 до 100 микрометров. Такой уровень точности позволяет создавать высокодетализированные структуры, что особенно важно в таких отраслях, как аэрокосмическая и автомобильная, где критичны снижение веса и прочность. В аэрокосмической отрасли SLM позволяет создавать легкие детали со сложной геометрией, что потенциально снижает расход топлива и выбросы парниковых газов. Толщина слоя влияет как на скорость сборки, так и на разрешение — более тонкие слои увеличивают время сборки, но обеспечивают превосходную отделку поверхности и улучшенные механические свойства.

-

Экологический контроль: Среда внутри камеры SLM более важна, чем вы можете подумать. Температура камеры, уровни кислорода и паттерны газового потока влияют на процесс плавления и могут помочь предотвратить дефекты. Поддержание постоянной температуры, например, помогает избежать деформаций и остаточных напряжений.

Важность оптимизации параметров

Почему так важно овладеть этими параметрами? Они напрямую влияют на конечную деталь:

-

Плотность: Достижение почти полной плотности часто является основной целью в SLM, чтобы обеспечить детали необходимые механические свойства.

-

Отделка поверхности: Правильные параметры обеспечивают гладкие, высококачественные поверхности, минимизируя необходимость последующей обработки.

-

Механические свойства: Параметры влияют на микроструктуру материала, напрямую воздействуя на его прочность, пластичность и сопротивляемость усталости.

-

Скорость сборки: Оптимизация параметров может сократить время сборки без ущерба для качества.

В конечном итоге управление параметрами процесса SLM сводится к балансировке скорости, качества и стоимости. Это ключевое отличие между базовым функциональным прототипом и высокопроизводительным конечным продуктом.

Параметры лазера и сканирования: где начинается качество

Успех селективного лазерного плавления (SLM) зависит от точного взаимодействия между лазером и материалом. Правильная настройка этих параметров процесса SLM имеет решающее значение для получения деталей высокого качества. Именно этот тщательный баланс мощности лазера, скорости сканирования и плотности энергии приводит к идеально сформированным компонентам.

Мощность лазера и скорость сканирования: балансировка

Мощность лазера определяет энергию, подаваемую на порошковый слой. Более высокая мощность приводит к более быстрому плавлению и более глубокому проникновению. Однако слишком высокая мощность может вызвать такие проблемы, как испарение и образование ключевых отверстий, что снижает структурную целостность детали. Скорость сканирования, напротив, контролирует, как долго лазер фокусируется на конкретной области. Более медленные скорости позволяют более полно расплавить материал, но также увеличивают время сборки. Главное — найти правильный баланс между этими двумя параметрами.

Плотность энергии: ключ к стабильному плавлению

Плотность энергии, критический фактор в SLM, является результатом взаимодействия мощности лазера и скорости сканирования. Недостаточная плотность энергии может препятствовать полному плавлению порошка, что приводит к пористым и слабым деталям. Напротив, чрезмерная плотность энергии несет риск упомянутых ранее дефектов испарения и ключевых отверстий. Последовательное плавление и оптимальное качество деталей зависят от поддержания правильной плотности энергии.

Стратегии вылупления: влияние на микроструктуру и напряжение

Штриховка описывает путь, по которому лазер движется при сканировании порошкового слоя. Распространённые стратегии включают полосы, шахматную доску и островные узоры. Каждая стратегия штриховки влияет на микроструктуру материала, термические напряжения и, в конечном итоге, на механические свойства готовой детали. Например, шахматный узор может минимизировать остаточные напряжения по сравнению с простым полосатым узором.

Размер пятна и фокус: тонкая настройка для точности

Размер пятна, диаметр лазерного луча, влияет на разрешение и точность процесса SLM. Меньшие размеры пятна позволяют достигать более тонких деталей и более строгих допусков. Положение фокуса, точка, в которой сходится лазерный луч, также имеет решающее значение. Точное управление фокусом обеспечивает оптимальную подачу энергии и минимизирует колебания размера зоны плавления. Эти, казалось бы, незначительные настройки могут значительно улучшить качество поверхности и точность размеров.

Параметры процесса SLM существенно влияют на механические свойства и микроструктуру детали. Такие параметры, как мощность лазера, скорость сканирования и шаг штриховки, влияют на пористость, прочность на растяжение и коррозионную стойкость. Например, увеличение мощности лазера может улучшить глубину плавления, что снижает пористость, но может увеличить тепловую деформацию. Регулировка скорости сканирования может повысить качество поверхности, но может повлиять на скорость сборки и пластичность. Исследования показывают, что оптимизация этих параметров может улучшить прочность на растяжение на 25% для некоторых сплавов, подчеркивая важность оптимизации параметров в SLM. Узнайте больше о влиянии технологических параметров SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Визуализация влияния параметров: диаграмма данных

Следующая диаграмма данных показывает влияние различных скоростей сканирования на шероховатость поверхности (Ra) детали из нержавеющей стали 316L, созданной с использованием SLM.

| Скорость сканирования (мм/с) | Шероховатость поверхности (Ra, мкм) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Эта диаграмма показывает, что шероховатость поверхности изначально уменьшается с увеличением скорости сканирования, достигая своего минимального значения при 1000 мм/с. После этой скорости шероховатость снова увеличивается. Это подчеркивает необходимость найти оптимальную скорость сканирования для данного материала и желаемой отделки поверхности.

Чтобы лучше проиллюстрировать ключевые параметры лазера и сканирования, давайте рассмотрим следующую таблицу:

Ключевые параметры лазера и сканирования в SLM

Всестороннее сравнение критических параметров лазера и сканирования, показывающее их типичные диапазоны, влияние на качество детали и соображения по оптимизации.

| Параметр | Типичный диапазон | Влияние на качество детали | Соображения по оптимизации |

|---|---|---|---|

| Мощность лазера | 100-500 W | Влияет на глубину зоны плавления и может вызвать испарение или образование ключевого отверстия, если слишком высоко. | Балансируйте со скоростью сканирования для достижения желаемой плотности энергии. |

| Скорость сканирования | 200-2000 мм/с | Влияет на шероховатость поверхности и время сборки. Слишком высокая скорость может привести к неполному плавлению. | Оптимизируйте для желаемой отделки поверхности и времени сборки. |

| Размер пятна | 20-100 мкм | Определяет разрешение и точность функции. | Меньший размер пятна для более тонких деталей. |

| Расстояние между люками | 20-80 мкм | Влияет на плотность и механические свойства. | Оптимизируйте для желаемой плотности и механических свойств. |

| Толщина слоя | 20-100 мкм | Влияет на качество поверхности и время сборки. | Более тонкие слои для лучшего разрешения, но более длительного времени сборки. |

Эта таблица обобщает критические параметры лазера и сканирования в SLM и их влияние на качество детали. Оптимизация требует сбалансированного подхода с учетом желаемого результата и возможных компромиссов.

Освоение порошкового слоя: основа успеха

Хотя лазер часто привлекает все внимание при обсуждении селективного лазерного плавления (SLM), любой, кто имеет опыт, знает, что слой порошка играет решающую роль в успешном изготовлении. В этом разделе рассматриваются ключевые аспекты слоя порошка и то, как его характеристики влияют на качество конечной детали.

Толщина слоя: балансировка скорости и качества

Толщина слоя является фундаментальным параметром процесса SLM, который напрямую влияет на скорость сборки, качество поверхности и общую механическую целостность детали. Представьте себе строительство кирпичной стены: тонкие кирпичи укладывать дольше, но они создают более гладкую и точную стену. Аналогично, тонкие слои в SLM улучшают качество поверхности и могут повысить механические свойства благодаря более мелким микроструктурам, которые они образуют. Однако такая точность достигается за счет увеличения времени и стоимости сборки. Более толстые слои ускоряют процесс, но могут ухудшить качество поверхности и разрешение. Оптимальная толщина слоя заключается в балансе этих конкурирующих факторов в зависимости от конкретного применения.

Выбор порошка: размер частиц и текучесть имеют значение

Сам порошок так же важен, как и толщина слоя. Распределение размера частиц и текучесть — два ключевых свойства, влияющих на плотность и характеристики детали. Представьте, что вы насыпаёте песок в форму: мелкий песок плотно упаковывается, тогда как крупный оставляет зазоры. Тот же принцип применим к SLM. Хорошо контролируемое распределение размера частиц обеспечивает равномерную плотность упаковки в порошковом слое, что приводит к более плотным деталям с уменьшенной пористостью. Текучесть порошка определяет, насколько легко порошок распределяется по платформе сборки на каждом слое. Плохая текучесть может вызвать неравномерное распределение и несоответствия в конечной детали. Поэтому выбор правильного порошка имеет решающее значение для оптимальных результатов SLM.

Контролируемые среды: необходимы для предотвращения дефектов

Среда внутри камеры SLM часто недооценивается, но играет критическую роль. Температура камеры, уровни кислорода и паттерны газового потока — это не просто дополнительные опции; они жизненно важны для предотвращения дефектов, которые нельзя исправить постобработкой. Хорошей аналогией служит печь пекаря: температура и поток воздуха значительно влияют на конечный продукт. В SLM контроль этих параметров обеспечивает стабильный и предсказуемый плавильный бассейн, предотвращая такие проблемы, как окисление, пористость и деформация. Минимизация кислорода особенно важна для реактивных материалов, таких как титан, где даже следовые количества могут сделать деталь хрупкой. Постоянная температура камеры минимизирует термические напряжения и помогает предотвратить деформацию во время сборки.

Практические рекомендации по параметрам

Хотя лучшие параметры процесса SLM зависят от материала и желаемого результата, вот некоторые общие рекомендации:

-

Начните с средней толщины слоя (например, 50 мкм) и корректируйте в зависимости от ваших конкретных требований к качеству поверхности и скорости сборки.

-

Выбирайте порошки с узким распределением размеров частиц и хорошей сыпучестью для обеспечения постоянной плотности упаковки.

-

Поддерживайте низкооксигенную среду в камере и тщательно контролируйте температуру камеры и схемы газового потока для стабильного расплава и предотвращения дефектов.

Понимая, как эти параметры взаимодействуют, и применяя лучшие практики, вы можете создать прочную основу для успешного SLM и постоянно производить детали высокого качества.

За пределами метода проб и ошибок: продвинутая оптимизация параметров

Оптимизация параметров процесса SLM традиционно была длительным и дорогостоящим занятием, часто основанным на методе проб и ошибок. Однако появление вычислительных методов меняет эту ситуацию. Производители теперь имеют более эффективные и точные инструменты для определения идеальных комбинаций параметров, переходя от простых экспериментов к предсказуемым и контролируемым процессам. Для более глубокого изучения SLM ознакомьтесь с нашим руководством по освоению SLM.

Рост машинного обучения в SLM

Алгоритмы машинного обучения становятся все более важными для прогнозирования оптимальных параметров процесса SLM. Эти алгоритмы могут анализировать обширные наборы данных из прошлых сборок, выявляя закономерности и взаимосвязи между параметрами и результатами. Такой подход, основанный на данных, позволяет с поразительной точностью предсказывать оптимальные параметры, минимизируя необходимость в обширных испытаниях и экономя ценное время разработки. Например, алгоритм может определить оптимальное сочетание мощности лазера и скорости сканирования, которое стабильно обеспечивает высокую плотность для конкретного материала.

Виртуальная валидация с помощью цифровых двойников и симуляций

Цифровые двойники и симуляции плавильной ванны предлагают надежный способ виртуального тестирования и валидации параметров процесса SLM. Цифровой двойник — это виртуальная модель физической детали и самого процесса SLM. Это позволяет инженерам моделировать процесс сборки с различными наборами параметров и прогнозировать качество конечной детали без использования физических материалов или времени работы станка. Симуляции плавильной ванны моделируют сложное поведение расплавленного металла во время процесса SLM, предоставляя информацию о том, как различные параметры влияют на размер, форму и температуру плавильной ванны. Такой подход виртуальной валидации значительно снижает риски и затраты, связанные с физическими испытаниями.

Гибридная оптимизация: сочетание лучших качеств обоих подходов

Ведущие производители в требовательных отраслях, таких как аэрокосмическая и медицинская техника, все чаще обращаются к гибридным методам оптимизации. Эти методы сочетают преимущества физического моделирования (например, симуляции плавления) с мощью данных реальной валидации. Оптимизация параметров процесса SLM все больше опирается на продвинутые алгоритмы для повышения эффективности и точности. Недавнее исследование выделило гибридную модель, сочетающую Аналитический иерархический процесс (AHP) и Взвешенную оптимизацию роя частиц (WPSO) для определения оптимальных параметров процесса. Этот подход ускоряет создание планов процесса SLM за счет извлечения похожих случаев из существующих баз данных и применения методов оптимизации при необходимости. Эти гибридные методы имеют решающее значение для повышения повторного использования процессов и сокращения экспериментов методом проб и ошибок, что в конечном итоге экономит производителям значительное время и деньги. Например, оптимизация таких параметров, как плотность энергии и скорость сканирования, может улучшить механические свойства, такие как прочность на растяжение, до 15%, в зависимости от материала. Для более подробного изучения смотрите это исследование. Этот комбинированный подход позволяет более точно и надежно прогнозировать оптимальные параметры, даже для сложных материалов и геометрий.

Чтобы помочь понять различные методы оптимизации, приведена сравнительная таблица:

Методы оптимизации параметров процесса SLM

| Метод оптимизации | Точность | Вычислительные требования | Совместимость материалов | Сложность реализации |

|---|---|---|---|---|

| Метод проб и ошибок | Низкий | Низкий | Высокий | Низкий |

| Машинное обучение | Высокий | Высокий | Середина | Высокий |

| Цифровой двойник/симуляция | Середина | Середина | Середина | Середина |

| Гибридный (например, AHP-WPSO) | Высокий | Высокий | Высокий | Высокий |

Таблица подчеркивает компромиссы между различными подходами к оптимизации. Хотя метод проб и ошибок прост в реализации, его точность ограничена. Методы машинного обучения и гибридные методы обеспечивают более высокую точность, но требуют больше вычислительных ресурсов. Цифровой двойник/симуляция предлагает баланс между точностью и вычислительными потребностями.

Реализация передовой оптимизации: не только для больших бюджетов на НИОКР

Хотя эти передовые методы оптимизации могут показаться доступными только компаниям с большими бюджетами на НИОКР, существуют практичные и экономичные способы их внедрения. Инструменты с открытым исходным кодом и облачные платформы для моделирования предлагают доступ к значительным вычислительным ресурсам по доступной цене. Даже малые и средние предприятия могут начать интегрировать эти стратегии в свои рабочие процессы SLM для улучшения результатов.

Параметры, специфичные для материала: раскрытие максимальной производительности

Точно так же, как шеф-повар тщательно выбирает методы приготовления для разных ингредиентов, достижение оптимальных результатов в селективном лазерном плавлении (SLM) требует тонкого понимания параметров, специфичных для каждого материала. Каждый металл по-разному реагирует на интенсивное тепло лазера, требуя индивидуального подхода для раскрытия своего полного потенциала. В этом разделе рассматриваются эти стратегии, специфичные для материалов, предоставляя представление о том, как добиться исключительных результатов с различными металлами.

Титановые сплавы: управление тепловыми проблемами

Титановые сплавы, известные своей прочностью и биосовместимостью, представляют уникальные трудности в SLM. Их высокая температура плавления и низкая теплопроводность означают, что тепло рассеивается медленно. Это увеличивает риск перегрева и дефектов, таких как образование шариков, когда расплавленный материал формирует капли вместо непрерывного следа, и недостаточное сплавление, когда слои не связываются должным образом.

Для преодоления этих препятствий обычно используются более высокая мощность лазера и умеренные скорости сканирования. Высокая мощность обеспечивает энергию, необходимую для быстрого плавления, в то время как умеренные скорости предотвращают чрезмерное накопление тепла. Этот тщательный баланс имеет решающее значение для достижения желаемых характеристик зоны плавления и обеспечения высокой плотности деталей.

Алюминиевые сплавы: преодоление отражательной способности

Алюминиевые сплавы, ценимые за их легкий вес, представляют собой другой набор проблем из-за их высокой отражательной способности к лазерному свету. Эта отражательная способность отклоняет значительную часть энергии лазера, что приводит к непостоянному плавлению и пористости.

Точные расчёты энергии имеют решающее значение для противодействия этому. Это может включать предварительный нагрев платформы для уменьшения температурного градиента или использование более высокой мощности лазера и скорректированных схем сканирования для максимального поглощения энергии. Например, более плотное расположение штрихов, расстояние между линиями сканирования лазера, может компенсировать потери отражения за счёт увеличения перекрытия между сканами.

Нержавеющие стали, никелевые суперсплавы и медные сплавы: тонкая настройка для успеха

Материалы, такие как нержавеющая сталь, никелевые суперсплавы и медные сплавы, как правило, представляют меньше внутренних сложностей, чем титан или алюминий. Однако для достижения оптимальных результатов по-прежнему требуется точный контроль параметров. Для каждого материала и геометрии детали существуют определённые диапазоны параметров — допустимые пределы для каждого параметра.

Нахождение этих окон является ключом к преобразованию этих сплавов из проблемных в идеальные. Даже незначительные изменения параметров могут существенно повлиять на качество конечной детали. Увеличение мощности лазера на несколько ватт может устранить неполное сплавление в нержавеющей стали, в то время как снижение скорости сканирования может улучшить качество поверхности в никелевых суперсплавах. Примеры из реальной практики показывают, как эти небольшие корректировки устраняют распространённые дефекты и повышают производительность деталей.

Новые материалы: разработка пользовательских наборов параметров

Для тех, кто работает с новыми материалами или уникальными сплавами, систематический подход к разработке параметров процесса SLM является необходимым. Ведущие производители аэрокосмической и медицинской техники используют проверенные методики для разработки индивидуальных наборов параметров, значительно сокращая время разработки.

Эти методы часто сочетают итеративное тестирование, программное обеспечение для вычислительного моделирования и экспертные знания о тепловых свойствах материала. Начиная с установленных параметров для аналогичных материалов и применяя контролируемые корректировки, инженеры могут быстро определить идеальные параметры для своего конкретного материала. Этот методичный подход оптимизирует использование материала, минимизирует метод проб и ошибок и ускоряет внедрение новых материалов в SLM.

Мониторинг в реальном времени: будущее контроля параметров

Самые передовые производители в области селективного лазерного плавления (SLM) не просто устанавливают параметры процесса SLM в начале сборки. Они активно контролируют и корректируют их на протяжении всего процесса. Этот подход в реальном времени представляет собой значительный шаг вперёд в SLM, повышая надёжность и качество деталей.

Мониторинг зоны плавления: окно в процесс

Мониторинг зоны плавления обеспечивает мгновенную обратную связь о взаимодействии лазера с порошковым слоем. Датчики зоны плавления, тепловые камеры и системы послойного визуального контроля действуют как прямой взгляд в процесс. Они предоставляют важные данные о размере, форме и температуре зоны плавления.

Эта немедленная информация позволяет операторам выявлять проблемы и предотвращать дорогостоящие отказы до их возникновения. Например, слишком маленький расплавленный бассейн может указывать на недостаточную мощность лазера или слишком высокую скорость сканирования. Затем можно внести корректировки в реальном времени, чтобы исправить проблему и поддерживать качество детали.

Замкнутое управление: автоматические корректировки для стабильного качества

Выходя за рамки простого мониторинга, алгоритмы управления с замкнутым контуром автоматизируют корректировку параметров в реальном времени. Эти алгоритмы анализируют данные с датчиков и автоматически изменяют параметры процесса SLM для обеспечения стабильного качества, даже при изменении материалов.

Это особенно полезно при работе с материалами, обладающими непостоянными свойствами, поскольку алгоритм может компенсировать эти вариации в реальном времени. Он работает подобно термостату, автоматически регулируясь для поддержания комфортной температуры независимо от внешних изменений. Вам может быть интересно: Как овладеть управлением параметрами.

Отслеживаемость параметров: важно для регулируемых отраслей

В регулируемых отраслях, таких как аэрокосмическая и медицинская, отслеживаемость параметров становится все более важной. Это включает тщательное отслеживание и документирование всех параметров процесса SLM на протяжении всего процесса сборки.

Системы прослеживаемости создают аудиторский след, позволяя производителям подтверждать, что каждая деталь изготовлена в соответствии с строгими стандартами качества. Этот подробный учет крайне важен для контроля качества, соблюдения нормативных требований и даже анализа возможных сбоев. Практические стратегии внедрения включают интеграцию программного обеспечения для прослеживаемости в существующие системы SLM, автоматизацию регистрации данных и использование надежных процедур управления данными.

Мониторинг на базе ИИ: от искусства к науке

Будущее оптимизации параметров — это мониторинг с использованием ИИ. Новые технологии вот-вот преобразят оптимизацию параметров из процесса, основанного на опыте, в науку, основанную на данных. ИИ алгоритмы могут обрабатывать огромные объемы данных из предыдущих сборок, выявляя сложные взаимосвязи между параметрами и результатами, которые человек мог бы упустить.

Этот продвинутый анализ может предсказывать лучшие параметры для новых конструкций и материалов, что еще больше ускоряет разработку и делает SLM более надежным. Эти достижения обещают сделать SLM более эффективным, предсказуемым и доступным.

Готовы расширить свои знания о лазерах? Изучите последние открытия и инновации динамичной лазерной индустрии Китая на Laser Insights China.