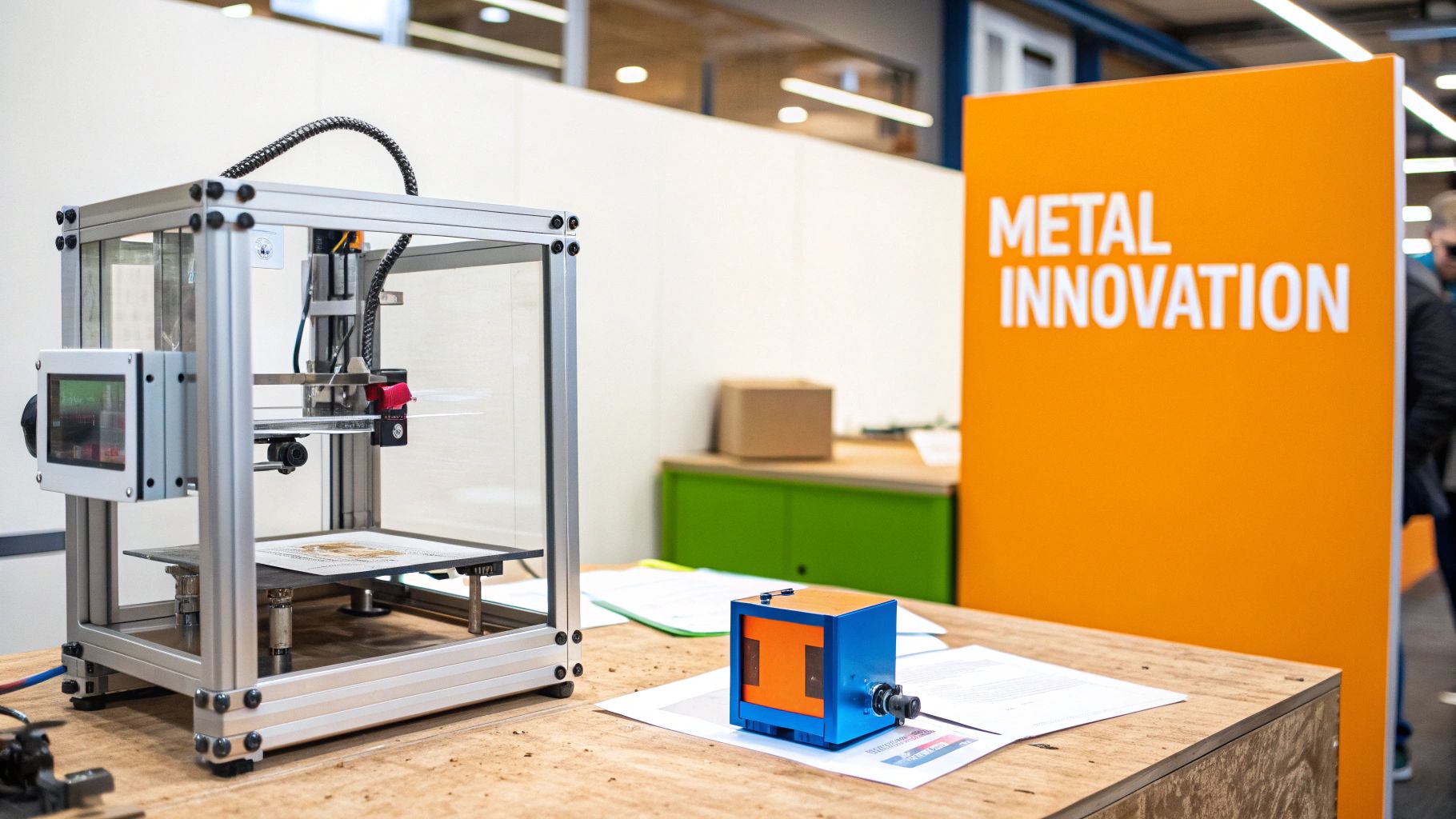

Эволюция 3D-печати металлом: за пределами традиционного производства

Создание сложных металлических компонентов без традиционных инструментов может показаться футуристическим, но теперь это реальность с помощью 3D металлической печати. Также известная как аддитивное производство, эта технология создает детали слой за слоем из цифрового дизайна. Этот процесс обеспечивает большую гибкость и сложность по сравнению с традиционными методами.

Исторически сложные металлические формы изготавливались с помощью обширной механической обработки и оснастки, что часто приводило к множеству производственных этапов и значительным отходам материала. 3D-печать металлом обходит эти ограничения, создавая детали непосредственно из цифровой модели.

Это позволяет производителям создавать сложные конструкции, включая внутренние элементы и сложные геометрические формы, которые ранее были невозможны или слишком дорогими. Эта новая свобода стимулирует быстрое внедрение 3D-печати металлом в различных отраслях. Корни этой технологии восходят к 1980-м годам.

От смолы к революции: краткая история

Основы 3D-печати были заложены в начале 1980-х годов с использованием систем на основе смол. Однако применение этих принципов аддитивного производства к металлам появилось позже. Разработки, такие как селективное лазерное спекание (SLS) в конце 1980-х годов, были ключевыми. Эти ранние инновации заложили основной концепт послойного изготовления, что имеет решающее значение для сложности и точности современной 3D-печати металлов. Для более глубокого изучения истории, узнайте больше об истории 3D-печати.

От прототипа к производству: расширяющаяся роль 3D-печати металлом

Изначально 3D металлическая печать служила в первую очередь инструментом для прототипирования и специализированного инструментария. Однако достижения в материалах, процессах печати и программном обеспечении для проектирования вывели технологию в массовое производство. Например, аэрокосмическая промышленность теперь использует 3D металлическую печать для производства легких, высокопроизводительных деталей, которые повышают топливную эффективность.

Этот переход к производству обусловлен несколькими ключевыми преимуществами:

-

Свобода дизайна: 3D-печать металлом позволяет инженерам создавать детали со сложными внутренними каналами или решетчатыми структурами. Это приводит к оптимизации веса и повышению производительности.

-

Сокращенные сроки выполнения: За счет устранения необходимости в традиционных инструментах производственные циклы значительно сокращаются.

-

Эффективность использования материала: Аддитивное производство использует только необходимый материал, минимизируя отходы и связанные с ними затраты, что особенно важно при работе с дорогими металлами.

-

Настройка: Дизайны могут быть легко адаптированы для конкретных применений или индивидуализированных продуктов, таких как медицинские имплантаты, специфичные для пациента.

Переход 3D-печати металлов от прототипирования к производству означает значительный сдвиг в производстве. Это обещает дальнейший рост и новые прорывы в этой области. По мере того как преимущества становятся более очевидными, 3D-печать металлов готова еще больше изменить традиционные производственные процессы.

Прорывные технологии, обеспечивающие 3D-печать металлом

Несколько различных технологий способствуют развитию 3D-печати металлом. Понимание этих различных процессов имеет решающее значение для выбора оптимального решения, соответствующего вашим конкретным потребностям. Это включает в себя не только знание что делает каждая технология, но и как она достигает своих результатов.

Чтобы помочь вам ориентироваться в различных доступных методах 3D-печати металлом, мы составили подробное сравнение ниже.

Прямое лазерное спекание металла (DMLS)

DMLS использует мощный лазер для спекания порошкового металла, сплавляя его слой за слоем в контролируемой атмосфере для минимизации окисления. Этот процесс особенно хорошо подходит для создания деталей со сложной геометрией. DMLS часто применяется при прототипировании и малосерийном производстве.

Селективное лазерное плавление (SLM)

Подобно DMLS, SLM использует лазер для плавления металлического порошка. Ключевое различие заключается в степени плавления. SLM полностью расплавляет порошок, что приводит к деталям с значительно большей плотностью и прочностью. Это делает SLM предпочтительным выбором для применений, требующих исключительной структурной целостности.

Плавка электронным пучком (EBM)

EBM использует электронный луч в качестве источника энергии, расплавляя металлический порошок в вакуумной камере. Эта вакуумная среда предотвращает загрязнение и позволяет обрабатывать реактивные металлы, такие как титан. EBM известен производством деталей с превосходными свойствами материала.

Струйное нанесение связующего

Технология binder jetting предлагает иной подход. Связывающий агент избирательно наносится на слой металлического порошка, связывая частицы слой за слоем. Затем напечатанная деталь подвергается процессу спекания для сплавления металла. Binder jetting позволяет создавать изделия больших размеров и может быть более экономичным для массового производства.

Направленное осаждение энергии (DED)

DED использует сфокусированный источник энергии, часто лазер или электронный луч, для плавления металлического порошка или проволоки по мере их нанесения на подложку. Этот процесс отлично подходит для создания крупных и сложных деталей и часто используется для ремонтных работ и других применений аддитивного производства. Для более глубокого понимания лазерных технологий ознакомьтесь с материалом Как освоить лазерные технологии.

Выбор правильной технологии

Выбор подходящей технологии 3D-печати металлом зависит от нескольких ключевых факторов:

-

Желаемые свойства материала: Учитывайте необходимую прочность, плотность и коррозионную стойкость.

-

Сложность детали: Сложные геометрические формы или внутренние особенности могут требовать специальных процессов.

-

Объем производства: прототипы с низким объемом против массового производства значительно повлияют на выбор технологии.

-

Стоимость: Учитывайте затраты на оборудование, расходы на материалы и любые необходимые этапы постобработки.

Следующая таблица предлагает всесторонний обзор ключевых характеристик каждой технологии. Это поможет вам принимать обоснованные решения при выборе подходящего процесса для вашего проекта.

Сравнение основных технологий 3D-печати металлом

| Технологии | Обзор процесса | Совместимые материалы | Разрешение/Точность | Объем сборки | Скорость производства | Диапазон стоимости | Ключевые приложения |

|---|---|---|---|---|---|---|---|

| ДМЛС | Лазер сплавляет металлический порошок | Различные металлы | Высокий | Умеренный | Умеренный | Умеренно-высокий | Прототипирование, мелкосерийное производство |

| ОДС | Лазер плавит металлический порошок | Различные металлы | Высокий | Умеренный | Умеренный | Высокий | Требовательные приложения, высокая структурная целостность |

| ЭБМ | Электронный пучок плавит порошок в вакууме | Реактивные металлы (например, титан) | Умеренный | Умеренный | Медленный | Высокий | Детали с отличными свойствами материала |

| Струйное нанесение связующего | Связывающий агент соединяет порошок, затем следует спекание | Различные металлы | Умеренный | Большой | Высокий | Умеренный | Высокотоннажное производство |

| ДЭД | Сосредоточенная энергия плавит порошок/проволоку по мере осаждения | Различные металлы | Умеренный | Большой | Умеренный | Высокий | Ремонт, аддитивное производство |

Как показывает эта таблица, каждая технология предлагает уникальные преимущества и компромиссы.

Рынок 3D-печати металла быстро растет. Его стоимость оценивается в 1,0 миллиарда долларов в 2024 году, что составляет значительную часть общего рынка 3D-печати объемом 20,37 миллиарда долларов в 2023 году. Прогнозы предсказывают дальнейшее расширение с среднегодовым темпом роста (CAGR) 17,3% с 2025 по 2030 год. Этот рост обусловлен технологическими достижениями, растущим спросом со стороны таких секторов, как аэрокосмический и автомобильный, а также уникальной способностью 3D-печати металла создавать сложные конструкции с минимальными отходами и улучшенными механическими свойствами. Для более подробного изучения этих статистических данных смотрите здесь.

Каждая технология 3D-печати металлом имеет свои сильные и слабые стороны. Тщательная оценка необходима для максимального использования преимуществ этой преобразующей технологии. Понимая эти процессы и соотнося их с потребностями проекта, производители могут эффективно интегрировать 3D-печать металлом в свою деятельность и стимулировать инновации.

Мастерство материалов: металлы, движущие инновации 3D-печати

Успех 3D-печати металлом зависит от используемых материалов. Разные металлы и сплавы по-разному реагируют во время печати и в конечном продукте. В этом разделе рассматривается разнообразие печатных металлов, их свойства и то, как эти характеристики влияют на производительность деталей.

Ключевые свойства материалов для 3D-печати металлом

Несколько ключевых факторов определяют пригодность материала для 3D-печати металлом. Распределение размера частиц, например, значительно влияет на текучесть порошка и его уплотнение во время печати. Мелкие порошки могут давать более плотные детали, но могут слипаться, затрудняя поток.

Текучесть порошка также важна для равномерной подачи материала на печатный стол. Представьте, что вы сыплете сахар – мелкий сахар легко течет, тогда как крупный сахар слипается. Этот же принцип применим к металлическим порошкам. Неравномерный поток порошка может создавать пустоты или дефекты.

Реактивность материала — это еще один ключевой фактор. Некоторые металлы окисляются при высоких температурах, что требует печати в контролируемых условиях, таких как камеры с инертным газом или вакуумом, особенно с реактивными металлами, такими как титан. При использовании медицинских изображений преобразование DICOM в STL является важным этапом.

Исследование печатных металлов: титан, алюминий и стали

3D-печать металлом теперь использует широкий спектр металлов. Титан, известный своей прочностью, легкостью и биосовместимостью, пользуется спросом в аэрокосмической и медицинской сферах. Однако его высокая температура плавления требует мощных лазеров и точного контроля.

Алюминий, еще один легкий металл, становится все более распространенным в автомобильных и аэрокосмических деталях. Алюминиевые сплавы обеспечивают отличную теплопроводность и коррозионную стойкость, что делает их подходящими для таких компонентов, как теплообменники и детали двигателя.

Используются различные специальные стали, такие как нержавеющая сталь, инструментальная сталь и никелевые суперсплавы. Эти материалы применяются в оснастке, формах и высокопроизводительных деталях, требующих прочности, долговечности и термостойкости. Конкретный выбор стали зависит от области применения и требуемых конечных свойств.

Разработка материалов для аддитивного производства

Ведущие производители разрабатывают специальные сплавы, предназначенные специально для аддитивного производства. Эти сплавы оптимизированы для производительности печати и улучшенных свойств деталей. Это включает в себя корректировку химического состава сплава для улучшения текучести, снижения растрескивания или повышения прочности.

Некоторые новые сплавы демонстрируют лучшую печатаемость по сравнению с традиционными материалами. Они текут более плавно, затвердевают более равномерно и требуют меньше постобработки. Это может снизить затраты и улучшить качество деталей.

Балансировка свойств материалов и производственных затрат

Выбор правильного материала означает балансировку желаемых свойств и стоимости. Титан, хотя и обладает высокими характеристиками, дорог. Дизайнеры и инженеры должны взвешивать стоимость материала и производительность детали.

В конечном итоге выбор материала зависит от нескольких факторов:

-

Требования к применению: Предназначение детали определяет необходимые свойства.

-

Бюджет: Доступные средства влияют на выбор материалов и объем производства.

-

Доступные технологии: Различные технологии 3D-печати совместимы с определёнными материалами.

Тщательно оценивая эти факторы, производители могут эффективно использовать 3D-печать металлом для производства высококачественных, специализированных деталей, соответствующих точным требованиям к производительности.

Трансформационные приложения: 3D-печать металлом в действии

3D-печать металлом меняет способы создания продуктов в различных отраслях. Реальные примеры показывают практические преимущества и новые возможности, которые она предоставляет. В этом разделе рассматривается, как разные отрасли используют 3D-печать металлом для достижения результатов, невозможных при традиционном производстве.

Аэрокосмическая отрасль: более легкие компоненты, большая эффективность

Аэрокосмическая промышленность значительно выигрывает от 3D-печати металлом. Создание легких компонентов, часто со сложными внутренними структурами, снижает вес самолета. Это напрямую приводит к уменьшению расхода топлива и снижению выбросов.

Форсунки для топлива и лопатки турбины, ранее трудные в производстве, теперь изготавливаются с помощью 3D-печати с улучшенными характеристиками. Эти достижения демонстрируют потенциал для повышения эффективности и устойчивости в аэрокосмическом производстве.

Медицинские устройства: решения, ориентированные на пациента

3D-печать металлом меняет производство медицинских устройств. Теперь возможно производство имплантатов, специфичных для пациента, разработанных для точного соответствия индивидуальной анатомии.

Эта индивидуализация приводит к улучшенной посадке и более быстрому восстановлению. Черепные имплантаты и замена тазобедренного сустава являются примерами такого персонализированного подхода. Эти инновации подчеркивают потенциал 3D-печати металлом в здравоохранении.

Энергетический сектор: оптимизированные теплообменники

Энергетический сектор использует 3D-печать металла для создания сложных теплообменников с повышенной эффективностью. Сложные внутренние каналы и оптимизированные геометрии улучшают теплопередачу.

Это приводит к более эффективному использованию энергии и меньшему количеству отходов. Этот прогресс имеет значительные последствия для производства электроэнергии и промышленных процессов. Компании теперь используют 3D-печать для создания теплообменников с конструкциями, которые ранее было невозможно произвести.

Следующая таблица обобщает, как 3D-печать металлом влияет на различные отрасли. В ней показаны уровни внедрения, распространённые применения и ключевые преимущества.

Метрики внедрения 3D-печати металлом в промышленности

| Промышленность | Уровень принятия (%) | Основные применения | Сообщённая экономия затрат | Объем производства | Основные преимущества |

|---|---|---|---|---|---|

| Аэрокосмическая промышленность | 45 | Легкие компоненты, детали двигателя | 20-30% | Умеренный | Сниженный вес, улучшенная топливная эффективность, сложные конструкции |

| Медицинский | 60 | Имплантаты, протезы, хирургические инструменты | 15-25% | От низкого до среднего | Индивидуальные дизайны, биосовместимость, более быстрое производство |

| Автомобильный | 50 | Прототипы, оснастка, индивидуальные детали | 10-20% | От умеренного до высокого | Гибкость дизайна, сокращение сроков выполнения, снижение веса |

| Энергия | 35 | Теплообменники, лопатки турбины | 25-35% | Умеренный | Повышенная эффективность, сложные геометрические формы, экономия материалов |

Как показывает таблица, 3D-печать металлом предлагает значительные преимущества в нескольких отраслях. Потенциал экономии затрат, в сочетании с повышенной гибкостью дизайна и эффективностью, стимулирует дальнейшее внедрение.

Эта эффективность стимулирует растущее использование 3D-печати металлом. Фактически, 82% пользователей сообщают о значительной экономии средств. Это особенно полезно для таких отраслей, как аэрокосмическая и автомобильная, которые зависят от сложных металлических компонентов. Для получения дополнительной статистики посетите G2.

Определение идеальных приложений и преодоление трудностей

Компании активно исследуют, какие детали лучше всего подходят для 3D-печати металлом. Эта оценка включает в себя рассмотрение сложности детали, объема производства и необходимых свойств материала. Однако проблемы все еще существуют.

Одна из проблем — ограниченный размер сборки некоторых систем 3D-печати металлом. Новые технологии решают эту проблему, постоянно расширяя объемы сборки. Еще одна задача — достижение требуемой отделки поверхности. Для получения желаемой отделки часто используются методы постобработки, такие как полировка и механическая обработка.

Стратегии реализации и влияние на бизнес

Успешная интеграция 3D-печати металлом требует планомерного подхода. Это включает выбор правильной технологии, материалов и процессов контроля качества.

Влияние на бизнес очевидно: экономия затрат, повышение производительности и конкурентные преимущества стимулируют внедрение. Например, 3D-печать сложного кронштейна может сократить сроки выполнения заказов на 75% и отходы материалов на 30%. Эти достижения подчеркивают ощутимую бизнес-ценность 3D-печати металлом.

Анализируя потребности приложений, решая проблемы и сосредотачиваясь на практической реализации, компании могут полностью использовать потенциал 3D-печати металлом и получить конкурентное преимущество.

Преодоление трудностей 3D-печати металлом

Хотя 3D-печать металлом предлагает невероятные преимущества, некоторые препятствия мешают её более широкому использованию. В этом разделе рассматриваются эти проблемы и исследуются решения, разрабатываемые для их устранения.

Решение проблем с ограничениями размера сборки

Основной проблемой является ограниченный размер области построения у многих систем 3D-печати металлом. Это ограничение влияет на размер производимых деталей, делая их непригодными для крупных компонентов. Тем не менее, производители активно работают над созданием систем с большими объемами построения.

Это открывает захватывающие новые возможности для производства более крупных и сложных деталей. Например, некоторые передовые системы могут обрабатывать детали длиной в несколько метров, значительно расширяя области применения.

Достижение желаемой отделки поверхности

Еще одной проблемой является достижение желаемой отделки поверхности. Металлические детали, напечатанные на 3D-принтере, часто имеют шероховатую текстуру, требующую последующей обработки. Такие методы, как полировка, механическая обработка и химические обработки, могут улучшить качество поверхности.

К сожалению, эти дополнительные шаги увеличивают время производства и стоимость. Исследования сосредоточены на разработке методов доработки на месте, интегрированных в процесс печати.

Преодоление внутренних дефектов и обеспечение контроля качества

Внутренние дефекты, такие как пористость и трещины, могут нарушить структурную целостность деталей. К счастью, современные системы мониторинга теперь могут обнаруживать дефекты в режиме реального времени во время печати. Это позволяет быстро вносить корректировки и минимизировать дефекты.

Строгие протоколы контроля качества также обеспечивают стабильные результаты. Эти протоколы используют неразрушающие методы испытаний, включая рентгеновскую компьютерную томографию (КТ), для проверки внутренней структуры и обнаружения скрытых дефектов. Вам также может быть интересно: Как овладеть лазерными технологиями.

Управление потребностями постобработки

Многие металлические детали, напечатанные на 3D-принтере, требуют последующей обработки. Это может включать удаление опорных конструкций, термообработку для улучшения свойств материала или механическую обработку для точных допусков.

Эти важные этапы вносят сложность и затраты. Исследователи изучают новые методы, такие как растворимые опорные конструкции, чтобы сократить необходимость постобработки.

Гибридные подходы: сочетание аддитивного и субтрактивного производства

Одна из новых тенденций — гибридное производство, сочетающее аддитивные и субтрактивные процессы. 3D-печать металла создает заготовку близкую к конечной форме, после чего традиционная обработка обеспечивает точные размеры и качество поверхности.

Этот подход использует сильные стороны обоих методов, позволяя создавать сложные геометрические формы с высокой точностью. Он набирает популярность, особенно для высокоценных компонентов, требующих строгих допусков.

Путь вперёд: инновации и стратегическая реализация

Несмотря на эти трудности, 3D-печать металлом постоянно развивается. Текущие НИОКР сосредоточены на следующих ключевых областях:

- Разработка новых материалов с улучшенной печатаемостью и производительностью

- Увеличение скорости и эффективности печати

- Улучшение систем мониторинга и контроля качества

- Минимизация требований к постобработке

Признавая ограничения и исследуя инновационные решения, отрасль активно преодолевает эти препятствия. Эта приверженность указывает на то, что 3D-печать металлом, вероятно, станет еще более распространенной в различных секторах в ближайшие годы. Стратегическое внедрение позволяет компаниям эффективно использовать эту технологию для улучшения разработки продуктов, производства и общей конкурентоспособности.

Экономика 3D-печати металлом: за пределами стоимости деталей

Является ли 3D-печать металлом выгодным вложением? Простое сравнение стоимости деталей не дает полной картины. Чтобы по-настоящему понять финансовое воздействие, необходимо учитывать более широкий контекст, включая оборудование, помещения, материалы, операции и труд.

Общая стоимость владения: всесторонний взгляд

Расчет общей стоимости владения 3D-печатью металлом требует тщательной оценки. Это включает первоначальные инвестиции в само оборудование, которые могут варьироваться от десятков тысяч до миллионов долларов в зависимости от технологии и ее возможностей. Требования к помещению, такие как специализированная вентиляция и системы безопасности, также влияют на первоначальные расходы.

Помимо этих первоначальных затрат, значительным фактором являются текущие расходы. Стоимость материалов сильно колеблется в зависимости от типа металла. Например, титан значительно дороже нержавеющей стали. Операционные расходы, такие как потребление энергии и техническое обслуживание, также увеличивают общую сумму. Наконец, необходимо учитывать стоимость специализированного труда для эксплуатации и обслуживания оборудования, а также для постобработки. Поддержание высоких стандартов включает внедрение надежного контроля качества на протяжении всего процесса.

Обоснование инвестиций: где 3D-печать металлом приносит возврат инвестиций

Как компании успешно оправдывают эти затраты? Возврат инвестиций (ROI) в 3D-печать металла может быть достигнут несколькими способами. Иногда ROI является немедленным и измеримым, например, за счет уменьшения отходов материалов и снижения затрат на труд при изготовлении сложных деталей. Например, рассмотрим сложный аэрокосмический компонент, который традиционно требовал нескольких этапов обработки и обширного инструментария. 3D-печать металла может объединить эти этапы, значительно сократив время производства и трудозатраты.

В других случаях ROI достигается за счет долгосрочных стратегических преимуществ. Это может включать возможность создавать высоко индивидуализированные продукты или гибкость быстро вносить изменения в дизайн. Представьте производителя медицинских устройств, изготавливающего имплантаты, специфичные для каждого пациента. Стоимость за деталь может быть выше при 3D-печати, чем при традиционных методах, но улучшенные результаты для пациентов и более быстрое восстановление оправдывают эти расходы.

За пределами прямых затрат: количественная оценка нематериальных выгод

Финансовые преимущества 3D-печати металлом выходят за рамки непосредственной стоимости деталей. Сокращение запасов является одним из основных преимуществ. Вместо поддержания больших запасов готовой продукции компании могут производить детали по требованию, минимизируя затраты на хранение и риск устаревания. Это производство по требованию также упрощает цепочку поставок, сокращая сроки выполнения заказов и повышая оперативность реагирования на изменения рынка. Свобода дизайна, предлагаемая 3D-печатью металлом, также открывает возможности для оптимизации конструкции. Инженеры могут создавать детали со сложной геометрией и внутренними элементами, которые повышают производительность и функциональность, что приводит к более легким, прочным и эффективным продуктам.

Определение идеальных приложений: экономичная конверсия

Не каждая деталь подходит для 3D-печати металлом. Ключ к экономически эффективному внедрению — выбор применений, где уникальные преимущества технологии перевешивают затраты. Детали с высокой стоимостью и низким объемом производства, имеющие сложную геометрию, часто являются идеальными. Прототипирование и изготовление оснастки — другие области, в которых 3D-печать металлом превосходна, позволяя быстро проводить итерации и сокращать сроки выполнения.

Тщательно учитывая общую стоимость владения, выявляя области, где технология обеспечивает возврат инвестиций, и оценивая нематериальные выгоды, компании могут принимать обоснованные решения о внедрении 3D-печати металлом. Этот стратегический подход выходит за рамки простого сравнения затрат, чтобы раскрыть реальный экономический потенциал этой технологии.

Будущее 3D-печати металлом

Будущее 3D-печати металлом полно захватывающих достижений, готовых произвести революцию в производственных процессах. Эти разработки решают текущие ограничения и прокладывают путь для инновационных применений и расширенных возможностей.

Многофункциональная печать: расширение возможностей дизайна

Представьте себе создание одного компонента с бесшовно интегрированными разными металлами. Это потенциал многофункциональной 3D-печати металлами. Эта технология позволяет создавать детали с различными свойствами материалов в одном изделии, открывая возможности дизайна, ранее недостижимые. Например, режущий инструмент может сочетать твердое, износостойкое режущее лезвие с прочным, ударопрочным корпусом. Хотя эта технология еще находится на ранних стадиях, она обещает огромные перспективы для производства сложных, функционально градиентных компонентов.

Мониторинг в процессе: обеспечение качества и эффективности

Мониторинг в реальном времени во время процесса печати необходим для обнаружения и исправления дефектов по мере их возникновения. Разрабатываются передовые датчики и методы визуализации для контроля таких параметров, как температура, поток порошка и другие критические факторы. Этот мониторинг в процессе позволяет немедленно корректировать мощность лазера или другие настройки, минимизируя дефекты и обеспечивая стабильное качество деталей. Этот цикл обратной связи в реальном времени приводит к повышению выхода продукции и снижению отходов, что в конечном итоге снижает затраты и повышает эффективность.

Оптимизация на основе ИИ: повышение производительности и эффективности

Искусственный интеллект (ИИ) играет все более важную роль в 3D-печати металлами. Алгоритмы ИИ анализируют обширные данные процессов печати для оптимизации параметров, прогнозирования потенциальных проблем и улучшения конструкции деталей. Эта оптимизация на основе ИИ приводит к повышению производительности деталей, сокращению времени изготовления и улучшенному использованию материалов. Например, ИИ может определить области, где опорные конструкции можно минимизировать или удалить, что экономит материал и время постобработки. Вас может заинтересовать: Лазерные технологии в Китае.

Системы высокой скорости: ускорение производства

Скорость печати исторически была ограничивающим фактором в 3D-печати металла. Однако появляются новые системы, которые значительно увеличивают производственные показатели. Эти высокоскоростные системы используют более мощные лазеры, более высокие скорости сканирования и оптимизированные методы подачи порошка. Повышенная скорость позволяет выполнять большие производственные партии и сокращать сроки выполнения заказов, делая 3D-печать металла более конкурентоспособной по сравнению с традиционным производством для приложений с большим объемом.

Доступность и растущая экосистема поставщиков услуг

Тенденция к более доступным технологиям 3D-печати металлом также заслуживает внимания. На рынок выходят более компактные и доступные системы, что делает технологию доступной для малого бизнеса и образовательных учреждений. Эта повышенная доступность способствует росту сети специализированных поставщиков услуг, предлагающих дизайн, печать и постобработку. Это означает, что компаниям не обязательно инвестировать в собственное оборудование, чтобы воспользоваться преимуществами 3D-печати металлом.

Развивающиеся стандарты сертификации: обеспечение надежности и доверия

По мере того как 3D-печать металлом расширяется в более критические области применения, особенно в таких секторах, как аэрокосмическая и медицинская промышленность, необходимость в надежных стандартах сертификации становится первостепенной. Разрабатываются новые стандарты, которые охватывают свойства материалов, контроль процессов и обеспечение качества. Эти развивающиеся стандарты сертификации создают основу для обеспечения надежности и стабильности 3D-печатных деталей, укрепляя доверие к технологии и способствуя ее более широкому внедрению.

Создание технологических дорожных карт: предвидение предстоящих достижений

Будущее 3D-печати металлом зависит от непрерывных инноваций и развития. Бизнес и исследователи должны разрабатывать технологические дорожные карты, которые предвосхищают будущие достижения. Эти дорожные карты направляют инвестиционные решения и стратегическое планирование, обеспечивая компаниям возможность воспользоваться новыми возможностями в области 3D-печати металлом. Оставаясь в курсе развивающихся тенденций и понимая долгосрочный потенциал этой технологии, компании могут эффективно интегрировать 3D-печать металлом в свою деятельность и получить новые конкурентные преимущества.

Готовы исследовать мир лазерных технологий в Китае? Посетите Laser Insights China на https://laser-podcast.com чтобы узнать больше.