O Poder por Trás da Tecnologia de Impressão Metálica SLM

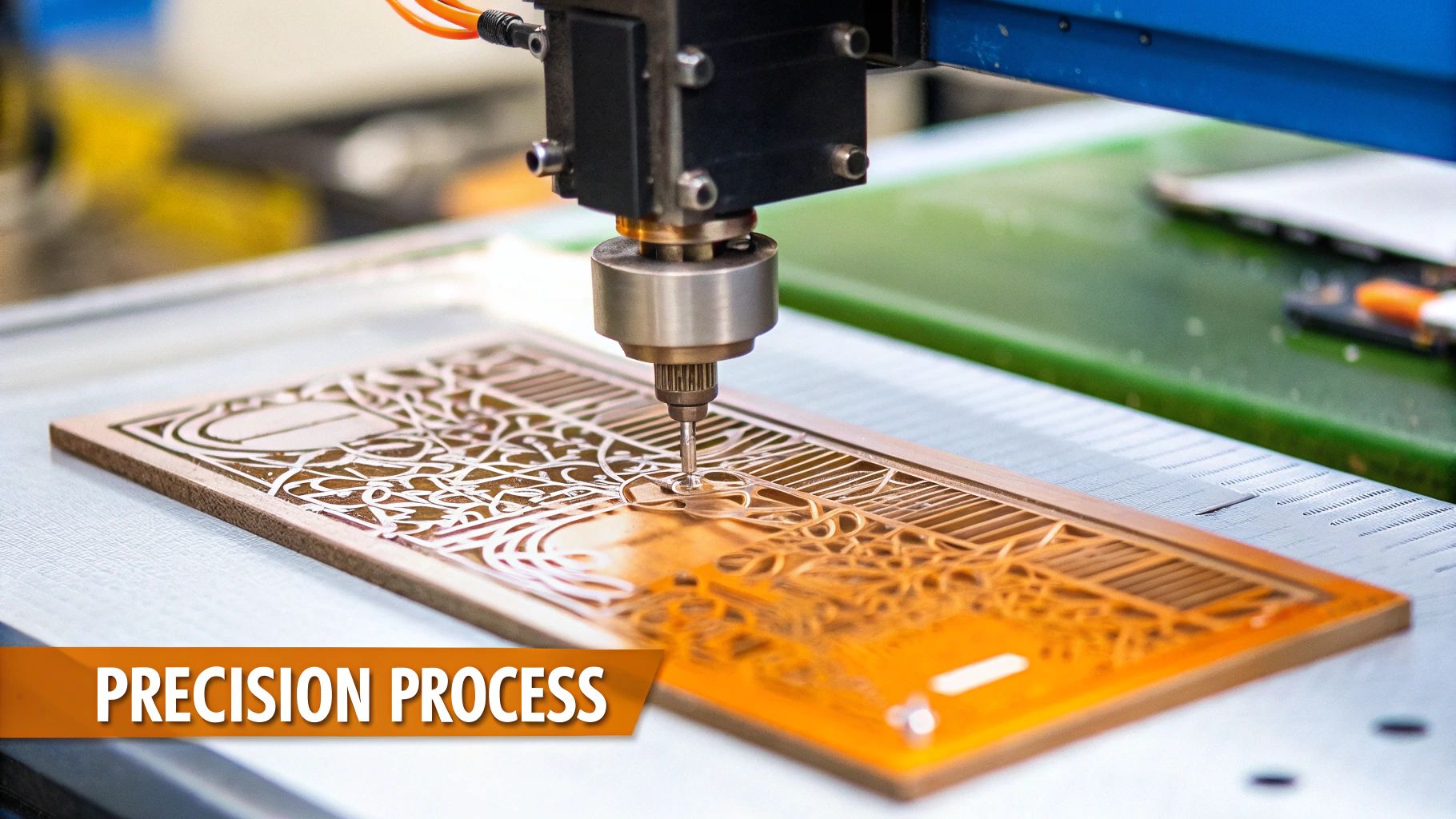

Fusão Seletiva a Laser (SLM), também conhecida como impressão metálica SLM, representa um avanço significativo na manufatura aditiva. Esta tecnologia utiliza um laser de alta potência para fundir e unir pó metálico, camada por camada. Isso permite a criação de objetos 3D diretamente a partir de um design digital.

Este processo desbloqueia o potencial para geometrias altamente complexas e estruturas internas intrincadas impossíveis de criar com a fabricação tradicional. Ele abre portas para designs inovadores e melhorias de desempenho em várias aplicações.

Entendendo o Processo SLM

O processo SLM requer um ambiente precisamente controlado. Dentro de uma câmara de construção preenchida com gás inerte, um feixe de laser potente derrete o pó metálico de acordo com as especificações do projeto. Um sistema de varredura sofisticado guia os movimentos precisos do laser, garantindo resultados precisos e consistentes.

À medida que cada camada solidifica, a plataforma de construção desce e uma nova camada de pó é distribuída. Esse processo se repete até que o objeto esteja completo.

Principais Vantagens da Impressão Metálica SLM

-

Geometrias Complexas: A SLM se destaca na criação de peças com canais internos intrincados, estruturas em treliça e formas externas complexas.

-

Alta Precisão: O feixe de laser focado permite detalhes finos e tolerâncias rigorosas, produzindo peças de alta qualidade.

-

Variedade de Materiais: O SLM é compatível com vários pós metálicos, incluindo titânio, alumínio, aço inoxidável e superligas à base de níquel. Essa versatilidade o torna aplicável em diversos setores.

-

Excelentes Propriedades Mecânicas: Peças criadas por meio de SLM demonstram resistência, densidade e durabilidade impressionantes, frequentemente igualando ou superando componentes fabricados tradicionalmente.

Essa capacidade de criar componentes de alta qualidade está impulsionando a crescente participação de mercado da SLM. Em 2023, a tecnologia SLM detinha uma participação de 5,36% da receita total do mercado global de impressão 3D em metal. Sua popularidade vem da capacidade de construir peças metálicas complexas diretamente a partir de pós. Indústrias como aeroespacial, automotiva e de saúde estão adotando cada vez mais a SLM para protótipos, ferramentas e produção de peças leves e de alta resistência, expandindo ainda mais o mercado. Estatísticas mais detalhadas podem ser encontradas aqui: Grand View Research

SLM vs. Outras Tecnologias de Impressão 3D em Metal

SLM compartilha semelhanças com outros processos de fabricação aditiva de metal, como Direct Metal Laser Sintering (DMLS) e Electron Beam Melting (EBM), mas existem diferenças importantes. O DMLS normalmente sinteriza, ou funde parcialmente, o pó de metal, criando peças ligeiramente porosas.

EBM usa um feixe de elétrons dentro de uma câmara de vácuo. Isso o torna bem adequado para metais reativos, mas requer abordagens diferentes para propriedades do material e pós-processamento. SLM, ao fundir completamente o pó, cria peças mais densas com propriedades mecânicas superiores, tornando-se uma escolha preferida para aplicações exigentes.

Essas distinções afetam as escolhas de materiais e decisões de design. Compreender os pontos fortes e limitações de cada tecnologia é crucial.

Dominando os Parâmetros do Processo SLM para Resultados Excepcionais

Construindo sobre os fundamentos da Fusão Seletiva a Laser (SLM) na impressão de metal, vamos explorar a área crítica da otimização de parâmetros. Esta é a chave para transformar peças boas em componentes verdadeiramente excepcionais. Compreender a interação entre a potência do laser, estratégias de varredura e características do pó é fundamental para alcançar os rigorosos padrões de qualidade exigidos por indústrias exigentes como a aeroespacial.

O Impacto da Potência do Laser

A potência do laser está no coração do processo SLM. Ela determina quão efetivamente o pó metálico derrete e se funde, tendo um impacto direto na densidade e nas propriedades mecânicas da peça final. Potência insuficiente pode levar a um derretimento incompleto e porosidade, enfraquecendo a peça. Por outro lado, potência excessiva pode causar vaporização indesejada e alterações prejudiciais no material. Encontrar a configuração "Cachinhos Dourados" — nem muito, nem pouco — é crucial para alcançar resultados ótimos. Para mais informações sobre parâmetros do laser, confira este recurso: How to master laser parameters

A qualidade e eficiência das peças produzidas por SLM são fortemente influenciadas por vários parâmetros-chave do processo. A potência do laser, em particular, é fundamental para alcançar a fusão completa e maximizar a densidade do pó metálico. Estudos mostraram que configurações de potência do laser corretamente calibradas podem produzir peças com densidade relativa superior a 99,5%. Isso rivaliza, e às vezes até supera, a densidade das peças forjadas tradicionalmente. Essa alta densidade é alcançável porque a energia suficiente do laser garante a fusão completa das partículas de pó, promovendo excelente fusão e minimizando defeitos como porosidade. Lasers comumente usados em sistemas SLM incluem lasers de estado sólido como YAG e lasers de fibra, e ocasionalmente, lasers de CO2, escolhidos por seu comprimento de onda específico e estabilidade de potência. Aprofunde-se no papel da potência do laser no SLM com esta pesquisa: Pesquisa sobre Potência do Laser. Ajustar precisamente parâmetros como potência do laser, velocidade de varredura e espessura da camada influencia diretamente as propriedades mecânicas finais da peça e o acabamento superficial.

Estratégias de Varredura e Sua Importância

Além da potência do laser, o caminho que o laser percorre sobre a cama de pó — a estratégia de varredura — desempenha um papel significativo. Diferentes estratégias, como hachura, contorno e varredura em ilhas, influenciam como o material derrete e solidifica. A estratégia escolhida impacta o estresse residual, a possível distorção da peça e o tempo total de construção. Por exemplo, uma estratégia de hachura pode ser ideal para superfícies grandes e planas, enquanto a varredura por contorno pode melhorar o acabamento superficial de curvas complexas.

Características do Pó: Um Fator Crítico

As propriedades do próprio pó metálico são igualmente cruciais para o sucesso do SLM. Fatores como distribuição do tamanho das partículas, fluidez e teor de oxigênio influenciam o comportamento do pó durante todo o processo. Um tamanho de partícula consistente promove fusão uniforme e resultados previsíveis. Boa fluidez garante distribuição uniforme do pó na plataforma de construção, o que é essencial para a formação consistente das camadas. Manter baixo teor de oxigênio previne a oxidação, preservando a integridade do material. Esses fatores são especialmente importantes ao processar metais reativos como o titânio.

Otimização de Parâmetros Específicos do Material

Metais diferentes exigem configurações de parâmetros SLM personalizadas. O titânio, conhecido por seu alto ponto de fusão e reatividade, requer controle preciso sobre a potência do laser e a velocidade de varredura para mitigar a oxidação e garantir a fusão adequada. O alumínio, com sua alta refletividade e condutividade térmica, necessita de ajustes para compensar a perda de energia e a rápida dissipação de calor. Embora menos reativo que o titânio, o aço inoxidável apresenta desafios relacionados ao estresse térmico e possível deformação. Compreender essas nuances específicas de cada material é essencial para a impressão metálica SLM bem-sucedida. Cada material possui seu próprio conjunto de considerações que, em última análise, afetam a qualidade da peça final.

Para resumir os principais parâmetros do processo SLM e seu impacto, vamos analisar a tabela a seguir:

Parâmetros-chave do processo SLM e seus efeitos Esta tabela resume os parâmetros críticos na impressão metálica SLM e como eles impactam a qualidade e o desempenho da peça.

| Parâmetro | Alcance típico | Efeito primário | Efeitos Secundários | Dicas de otimização |

|---|---|---|---|---|

| Potência do laser | 100-500 W | Tamanho e profundidade da piscina de fusão | Porosidade, rugosidade da superfície, tensão residual | Ajuste com base no material e na densidade desejada |

| Velocidade de digitalização | 500-2000 mm/s | Taxa de construção, forma da piscina de fusão | Rugosidade da superfície, tensão residual | Equilibre velocidade com qualidade desejada |

| Espessura da camada | 20-100 µm | Resolução, tempo de compilação | Rugosidade da superfície, resistência da peça | Otimize para o detalhe de recurso desejado e tempo de construção |

| Espaçamento de hachura | 50-200 µm | Densidade, sobreposição da piscina de fusão | Rugosidade da superfície, tensão residual | Ajuste com base no material e na potência do laser |

| Tamanho da Partícula do Pó | 15-45 µm | Fluidez, densidade de empacotamento | Porosidade, rugosidade da superfície | Escolha o tamanho apropriado para o material e a resolução desejada |

| Conteúdo de oxigênio | < 0,1% | Propriedades do material | Porosidade, resistência mecânica | Minimize o oxigênio para prevenir a oxidação |

Esta tabela destaca as relações complexas entre os parâmetros do SLM e seus efeitos na qualidade da peça. A otimização cuidadosa desses parâmetros é crucial para alcançar os resultados desejados.

Seleção Estratégica de Materiais para o Sucesso na Impressão Metálica SLM

A seleção de material desempenha um papel crucial no sucesso da impressão metálica SLM. Esta seção explora a ampla variedade de pós metálicos usados nos processos SLM em diversos setores. Vamos analisar como as propriedades desses materiais se traduzem em desempenho no mundo real, desde as ligas de titânio usadas na aeroespacial até o cobalto-cromo biocompatível empregado em implantes médicos.

Compreendendo as Principais Características do Pó

O sucesso de uma construção por Fusão Seletiva a Laser (SLM) frequentemente depende das características do pó metálico utilizado. Três características principais são distribuição do tamanho das partículas, fluidez e teor de oxigênio.

Uma distribuição consistente do tamanho das partículas é essencial para um derretimento uniforme e resultados previsíveis. Boa fluidez garante uma distribuição uniforme do pó pela plataforma de construção, crucial para a formação consistente das camadas. Pense em despejar areia fina versus cascalho – os grãos consistentes de areia criam uma superfície mais lisa e nivelada.

Baixo teor de oxigênio é vital para prevenir a oxidação e manter a integridade do material.

Propriedades do Material e Desempenho no Mundo Real

Diferentes materiais possuem propriedades únicas que os tornam adequados para aplicações específicas. As ligas de titânio, conhecidas por sua alta relação resistência-peso e resistência à corrosão, são frequentemente usadas em aplicações aeroespaciais.

Implantes médicos, por outro lado, frequentemente requerem materiais biocompatíveis como ligas de cobalto-cromo. O uso pretendido do produto final influencia significativamente a seleção do material.

O processo de seleção deve considerar as demandas específicas de cada projeto. Fatores como resistência necessária, peso e o ambiente de operação desempenham um papel crucial, em vez de simplesmente confiar em recomendações gerais.

Seleção de Material com Base na Aplicação Industrial

A indústria aeroespacial frequentemente requer materiais que tenham desempenho excepcional sob estresse. As ligas de titânio, com sua alta resistência e leveza, são uma escolha natural. O motor LEAP, uma colaboração entre GE Aviation e Safran Aircraft Engines, apresenta bicos de combustível impressos em 3D feitos de ligas de titânio. Esses bicos são 15% mais leves e cinco vezes mais duráveis do que as peças fabricadas tradicionalmente.

O campo médico depende fortemente de materiais biocompatíveis para implantes. As ligas de cobalto-cromo atendem a esses requisitos de biocompatibilidade, além de oferecer excelente resistência ao desgaste. Isso as torna adequadas para substituições de quadril e joelho.

Materiais Emergentes e Capacidades Futuras

O campo da impressão metálica SLM está em constante evolução, com novos materiais sendo continuamente desenvolvidos. Pesquisadores e fabricantes estão explorando novas ligas e compósitos especificamente projetados para processos SLM.

Esses avanços ampliam as possibilidades do SLM. Por exemplo, novas ligas de alumínio de alta resistência estão sendo desenvolvidas para aplicações que exigem componentes leves, porém resistentes.

Esse desenvolvimento contínuo mantém a SLM na vanguarda da fabricação avançada. A inovação constante em ciência dos materiais promete desbloquear capacidades ainda maiores, ampliando ainda mais as aplicações da impressão metálica SLM.

Transformando Indústrias Através da Impressão Metálica SLM

Fusão Seletiva a Laser (SLM) na impressão de metal está transformando a forma como as empresas projetam e fabricam produtos. Este processo de manufatura aditiva oferece novas possibilidades, impactando indústrias desde a aeroespacial até a saúde. Esta seção explora o mercado em expansão do SLM, sua aplicação em vários setores e os avanços que impulsionam sua adoção mais ampla.

Impacto da SLM nas Principais Indústrias

SLM está se mostrando inestimável em diversos setores. No setor aeroespacial, o SLM permite reduções significativas de peso em componentes de aeronaves, levando a ganhos de eficiência de combustível. Fabricantes de dispositivos médicos utilizam o SLM para produzir implantes personalizados, melhorando o cuidado ao paciente. A indústria automotiva utiliza o SLM para criar peças complexas e de alto desempenho com designs otimizados.

Essas aplicações demonstram a adaptabilidade do SLM e seu potencial para revolucionar a fabricação. Para mais informações sobre tecnologias a laser, explore este recurso: Mais sobre tecnologias a laser

Crescimento do Mercado e Tendências Regionais

O mercado global de impressão metálica SLM está experimentando um crescimento notável. Avaliado em aproximadamente USD 13,3 bilhões em 2025, espera-se que o mercado de impressoras 3D SLM continue a se expandir. Esse crescimento é impulsionado pela crescente demanda por peças metálicas precisas, leves e complexas, especialmente nos setores aeroespacial e médico.

A América do Norte atualmente lidera o mercado de SLM devido ao seu ecossistema estabelecido de fabricantes e usuários finais. No entanto, a região Ásia-Pacífico está apresentando um crescimento rápido, indicando uma adoção crescente. Essa expansão global destaca o reconhecimento generalizado das capacidades transformadoras do SLM. Para mais estatísticas de mercado, veja este relatório: Relatório do Mercado de SLM

Sistemas Multi-Laser: Uma Revolução

O advento dos sistemas multi-laser tem sido crucial para a crescente popularidade do SLM. Alguns sistemas utilizam até seis lasers, aumentando substancialmente a velocidade e a precisão da impressão. Esse avanço resolve a limitação histórica dos tempos de construção lentos, uma preocupação anterior com a tecnologia SLM.

Essa eficiência aprimorada permite uma produção de maior volume, ampliando a gama de aplicações viáveis do SLM. Peças que antes levavam dias para serem produzidas agora podem ser concluídas em horas, impactando significativamente os prazos e custos de produção.

Forças Motrizes por Trás da Adoção do SLM

Vários fatores estão impulsionando as empresas a adotarem o SLM. A necessidade de cadeias de suprimentos mais resilientes está incentivando a produção local, uma capacidade viabilizada pelo SLM. A sustentabilidade é outro motivador, pois o SLM reduz o desperdício de material em comparação com a fabricação subtrativa tradicional. Por fim, a demanda por agilidade na fabricação e capacidade de resposta às mudanças do mercado torna soluções adaptáveis como o SLM altamente atraentes.

A tabela a seguir resume a adoção do SLM em diferentes setores da indústria:

Adoção de SLM em Setores Industriais: Esta tabela compara a adoção da impressão metálica SLM, aplicações e benefícios nos principais setores industriais.

| Indústria | Nível de adoção | Principais aplicações | Benefícios primários | Desafios Notáveis |

|---|---|---|---|---|

| Aeroespacial | Alto | Componentes leves, peças complexas do motor | Peso reduzido, eficiência de combustível aprimorada, liberdade de design | Custo dos materiais, padrões de qualificação |

| Médico | Moderado | Implantes específicos para o paciente, instrumentos cirúrgicos | Designs personalizados, biocompatibilidade, esterilização | Aprovações regulatórias, seleção de material |

| Automotivo | Crescente | Peças complexas, ferramentas | Otimização de design, melhoria de desempenho, prototipagem rápida | Escalabilidade da produção, custos de material |

| Energia | Moderado | Pás de turbina, bicos de combustível | Durabilidade aprimorada, resistência a altas temperaturas | Propriedades do material, geometrias complexas |

Esta tabela destaca os diferentes níveis de adoção do SLM e os benefícios e desafios únicos em cada setor. Enquanto a indústria aeroespacial tem visto uma integração significativa, outras indústrias estão rapidamente alcançando, atraídas pelo potencial do SLM para otimizar o design e melhorar o desempenho. À medida que as indústrias continuam a buscar soluções de fabricação eficientes e inovadoras, o SLM está pronto para desempenhar um papel cada vez mais vital.

Projetando para o Sucesso do SLM: Além do Pensamento Tradicional

Para realmente desbloquear o potencial da Fusão Seletiva a Laser (SLM) na impressão de metal, precisamos repensar nossa abordagem ao design. Os princípios de Design para Fabricação Aditiva (DfAM) abrem portas para possibilidades que os métodos tradicionais simplesmente não conseguem igualar. Isso envolve entender o tamanho mínimo das características, posicionar estrategicamente as estruturas de suporte e encontrar a orientação ideal da peça para impressões da mais alta qualidade. Para um mergulho mais profundo, confira este recurso: Como dominar o design SLM.

Dimensionamento Mínimo de Recursos e Resolução de Detalhes

SLM oferece resolução de detalhes incrível, mas os designers devem considerar os tamanhos mínimos das características. Isso significa prestar muita atenção à espessura das paredes, diâmetros dos furos e à complexidade geral do design. Ignorar essas limitações pode levar a defeitos durante o processo de fabricação.

Por exemplo, paredes finas podem não solidificar corretamente, e pequenos furos podem ficar bloqueados com pó não fundido. A chave está em encontrar o ponto ideal entre design intricado e fabricabilidade prática. Isso garante que o produto final tenha uma ótima aparência e desempenho conforme o esperado.

Estruturas de Suporte Estratégico: Essenciais para o Sucesso

As estruturas de suporte são frequentemente cruciais na SLM. Elas ancoram a peça à plataforma de construção, prevenindo deformações ou colapsos durante a impressão. No entanto, exigem planejamento cuidadoso.

Muitos suportes podem ser difíceis de remover e podem deixar marcas indesejadas. Poucos suportes, e a peça pode falhar. DfAM promove a colocação estratégica de suportes, usando o mínimo possível enquanto mantém a integridade da peça. Isso agiliza tanto as etapas de construção quanto de pós-processamento.

Orientação da Peça: Uma Decisão Crítica

Como uma peça é posicionada na câmara de construção afeta significativamente sua qualidade e a eficiência do processo SLM. Diferentes orientações podem melhorar o acabamento da superfície, reduzir a necessidade de suportes e aumentar as propriedades mecânicas.

Uma orientação vertical, por exemplo, pode produzir uma superfície mais lisa do que uma horizontal. Também pode minimizar os requisitos de suporte, simplificando o pós-processamento. Portanto, explorar diferentes orientações antes da impressão é essencial para alcançar o resultado desejado. Essa previsão pode economizar tempo e recursos consideráveis.

Otimização Topológica: Peças Mais Leves e Mais Fortes

A otimização de topologia, uma valiosa ferramenta DfAM, permite a criação de peças mais leves e resistentes em comparação com componentes fabricados tradicionalmente. Esta técnica computacional analisa a distribuição de tensão e deformação, removendo material desnecessário enquanto reforça áreas-chave.

O resultado são componentes com forma orgânica e eficiência de material. Pense em uma ponte projetada para suportar a carga máxima com o mínimo de material. A otimização topológica alcança isso distribuindo estrategicamente o material onde ele é mais eficaz, melhorando significativamente o desempenho.

Aplicações Reais de DfAM em SLM

Os princípios do DfAM estão revolucionando várias indústrias. Na aeroespacial, eles permitem a criação de suportes leves e componentes complexos de motores. No campo médico, implantes específicos para pacientes com estruturas internas complexas podem ser projetados para uma integração óssea ideal. Esses exemplos mostram o impacto prático do DfAM nos fluxos de trabalho SLM.

Além disso, montagens consolidadas, canais internos intrincados e estruturas avançadas em treliça agora são possíveis, ultrapassando os limites do que a fabricação tradicional pode alcançar.

Software Especializado para Fluxos de Trabalho SLM

Várias ferramentas de software suportam DfAM em SLM. Essas ferramentas agilizam o design, simulam construções e preparam arquivos para impressão. Elas oferecem recursos como geração automática de suportes, análise de orientação de peças e algoritmos de otimização topológica.

Ao usar essas ferramentas especializadas, os engenheiros podem aprimorar os projetos para a fabricabilidade antes da impressão, economizando tempo e recursos valiosos. Essa capacidade preditiva permite melhorias iterativas no design, levando a um melhor desempenho da peça e à facilidade de impressão.

Além da Construção: Aperfeiçoando Peças SLM para Produção

A conclusão de uma construção SLM é apenas o primeiro passo. Ela marca o início de um processo crucial de refinamento. Esta seção explora as operações essenciais de pós-processamento que transformam peças impressas em 3D em componentes prontos para produção. Vamos examinar a remoção de suportes, o tratamento térmico e o acabamento superficial, e como esses processos influenciam o desempenho final da peça.

Remoção de Suporte e Seu Impacto

Estruturas de suporte são vitais durante o processo de construção SLM. Elas evitam deformações e mantêm a estabilidade durante a impressão. No entanto, sua remoção requer atenção cuidadosa. A remoção inadequada pode introduzir tensões e até danificar a peça.

Várias técnicas estão disponíveis para remoção de suporte:

- EDM por fio: Oferece remoção precisa em áreas complexas. EDM por fio é particularmente eficaz para geometrias intrincadas.

- Corte Manual: Adequado para geometrias mais simples e oferece uma abordagem econômica.

- Dissolução Química: Dissolve o material de suporte usando produtos químicos especializados.

O melhor método depende do material, da complexidade da peça e do acabamento superficial desejado.

Tratamento Térmico: Melhorando as Propriedades do Material

Tratamento térmico é essencial para otimizar as propriedades do material após a impressão metálica SLM. Ele alivia tensões do processo de fabricação, refina a microestrutura e melhora as características mecânicas.

Vários processos de tratamento térmico são comumente usados:

- Alívio do Estresse: Reduz tensões residuais sem alterar significativamente a dureza.

- Recozimento: Amolece o material, melhorando a ductilidade e a usinabilidade.

- Endurecimento: Aumenta a resistência e a durabilidade para aplicações exigentes.

O tratamento térmico específico depende do material e das propriedades finais desejadas.

Acabamento de Superfície: Alcançando a Estética e Funcionalidade Desejadas

Acabamento superficial melhora a funcionalidade e a estética da peça. Peças SLM frequentemente apresentam uma textura superficial áspera imediatamente após a impressão. O acabamento superficial resolve isso, aprimorando a aparência, a suavidade e outras características.

As técnicas comuns de acabamento de superfície incluem:

- Jateamento com Esferas: Cria um acabamento fosco uniforme.

- Usinagem: Alcança dimensões precisas e superfícies lisas. Usinagem pode refinar ainda mais peças produzidas por SLM.

- Polimento: Melhora a refletividade e a suavidade, especialmente importante para peças com requisitos estéticos rigorosos.

Integrando Usinagem de Precisão

Às vezes, peças SLM exigem características ou tolerâncias além do processo de impressão sozinho. Usinagem de precisão preenche essa lacuna, criando detalhes finos, refinando dimensões e melhorando as características da superfície.

Combinar processos subtrativos como usinagem com processos aditivos como SLM oferece vantagens significativas. Isso aproveita a capacidade do SLM de produzir geometrias complexas e, em seguida, utiliza a usinagem para precisão ideal.

Garantia de Qualidade: Assegurando a Integridade da Peça

O controle de qualidade é crucial durante todo o processo SLM, especialmente após a construção. A verificação dimensional confirma a conformidade com as especificações de design. A tomografia computadorizada avançada detecta falhas internas invisíveis a olho nu. A análise metalúrgica avalia a composição e a estrutura do material. Esses processos garantem a integridade da peça e o desempenho consistente.

Procedimentos de Qualificação e Rastreabilidade

Procedimentos robustos de qualificação adaptados aos requisitos específicos da indústria são vitais. Controles estatísticos de processo ajudam a identificar e corrigir variações no processo. Manter sistemas de rastreabilidade detalhados, especialmente em indústrias regulamentadas como aeroespacial e médica, é essencial para qualidade e conformidade. Esses sistemas documentam toda a trajetória da peça, desde a seleção do pó até a inspeção final, garantindo responsabilidade e demonstrando conformidade regulatória.

Pronto para explorar as possibilidades da impressão metálica SLM? Saiba mais sobre tecnologias a laser, incluindo SLM, em skyfire laser.