Navegando pelos Desafios Atuais do Controle de Qualidade em Metal AM

A Fabricação Aditiva (AM) de Metal oferece possibilidades empolgantes para criar designs complexos e produção sob demanda. No entanto, garantir qualidade consistente continua sendo um desafio significativo. A variabilidade do processo, como flutuações na potência do laser, velocidade de varredura ou distribuição do pó, pode introduzir inconsistências dentro de uma única construção. Além disso, o desempenho inconsistente do material, decorrente de variações na qualidade ou composição do pó, pode amplificar esses problemas.

Essas inconsistências têm implicações sérias, especialmente em aplicações exigentes como aeroespacial, dispositivos médicos e defesa, onde a falha de uma peça simplesmente não é uma opção. Imagine uma pá de turbina produzida com AM metálico. Mesmo pequenas variações durante a fabricação podem resultar em defeitos internos como porosidade ou trincas. Essas falhas comprometem a integridade estrutural da pá, podendo levar a uma falha catastrófica do motor. Essa demanda por confiabilidade absoluta destaca a importância vital de um controle de qualidade robusto no AM metálico.

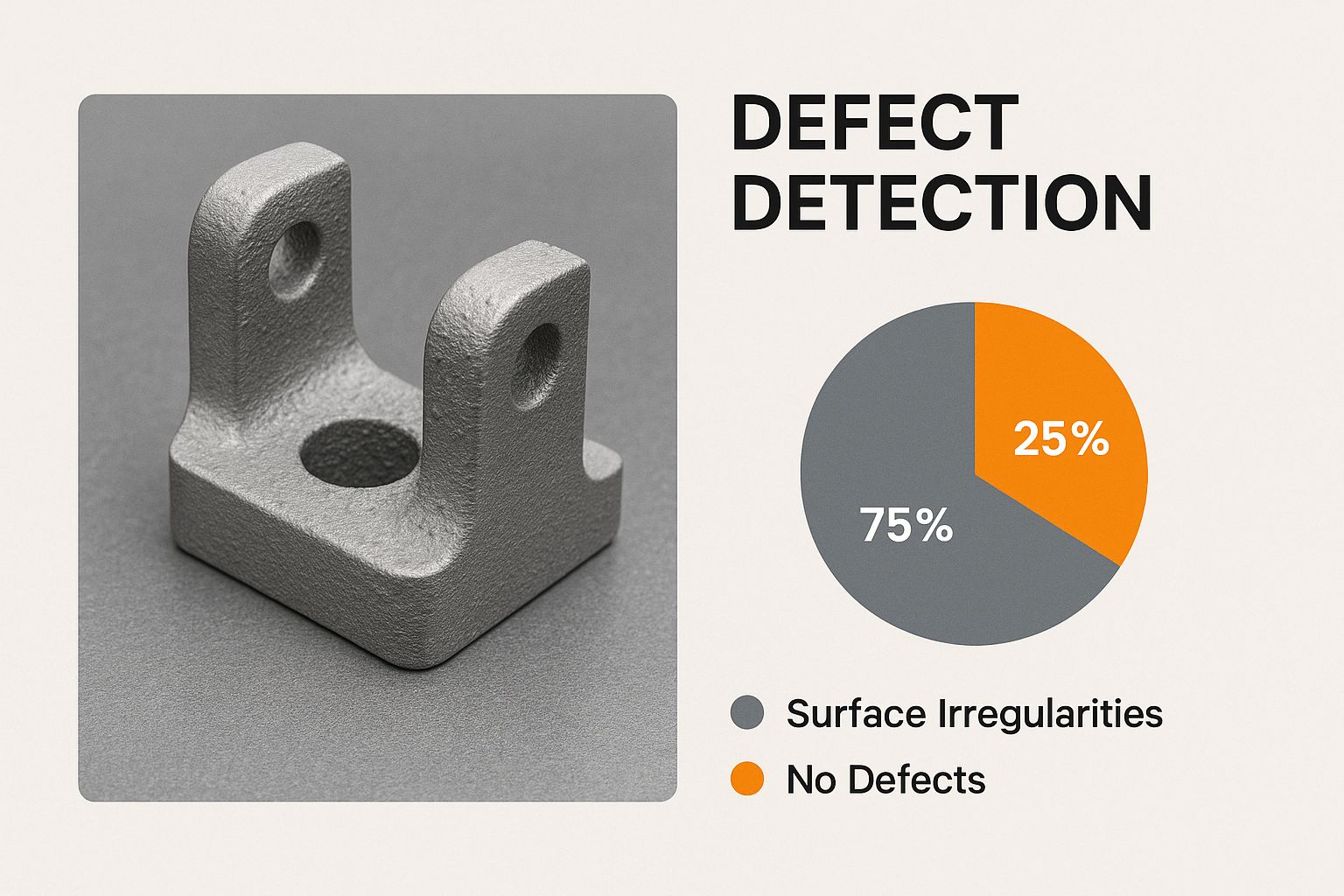

Este desafio não é apenas teórico. Um estudo de 2017 publicado no Journal of Manufacturing and Materials Processing revelou que 92% de profissionais da indústria citaram qualidade inconsistente do produto na produção em lote, principalmente devido à variabilidade do processo e inconsistências de material. O estudo enfatiza a necessidade urgente de medidas padronizadas de controle de qualidade, particularmente na gestão da qualidade do pó e na detecção de defeitos, para satisfazer regulamentos rigorosos e expectativas dos clientes.

Superando Inconsistências de Qualidade: Uma Abordagem Multifacetada

Enfrentar esses desafios de controle de qualidade requer uma abordagem abrangente que abranja várias etapas do fluxo de trabalho de AM metálico. Isso envolve a mudança de uma inspeção reativa pós-construção para uma estratégia proativa de monitoramento durante o processo.

-

Gestão da Qualidade do Pó: Implementar procedimentos rigorosos de caracterização e manuseio do pó é essencial. Isso inclui analisar a distribuição do tamanho das partículas, morfologia e composição química para garantir a consistência entre lotes.

-

Monitoramento em Tempo Real: A integração de sensores e sistemas de monitoramento no processo de AM permite a detecção imediata de desvios dos parâmetros desejados. Isso possibilita ajustes em tempo real, prevenindo que defeitos se espalhem por toda a construção.

-

Teste Não Destrutivo (NDT) Avançado: Utilizar técnicas como a Tomografia Computadorizada (CT) permite a detecção de defeitos internos que inspeções superficiais tradicionais não conseguiriam identificar.

-

Análise de Dados e IA: Aproveitar o poder da análise de dados e da Inteligência Artificial (IA) pode ajudar a identificar padrões e correlações entre os parâmetros do processo e a qualidade final da peça. Essas informações podem então ser usadas para refinar os parâmetros de construção e prever defeitos potenciais.

Implementar essas estratégias é crucial para garantir a confiabilidade e a repetibilidade dos processos de AM metálica. Ao adotar uma abordagem proativa de controle de qualidade, a indústria pode realizar plenamente o potencial dessa tecnologia e abrir caminho para sua adoção mais ampla em diversos setores.

Superando Limitações: END Avançado para AM de Metal

Métodos tradicionais de inspeção frequentemente enfrentam dificuldades com as geometrias complexas e características únicas de defeitos encontradas em peças de manufatura aditiva (AM) de metal. Isso criou a necessidade de técnicas avançadas de Ensaios Não Destrutivos (END) especificamente projetadas para as complexidades da AM. Fabricantes líderes estão adotando estratégias de inspeção multimodal, combinando ferramentas poderosas como tomografia computadorizada (TC), ensaios ultrassônicos (UT), difração de raios X e termografia. Essas tecnologias fornecem uma compreensão abrangente da integridade da peça, desde falhas microscópicas na superfície até vazios internos ocultos, ampliando os limites do controle de qualidade.

Combinando Forças: Inspeção Multimodal

Usar uma combinação de métodos END oferece uma visão mais completa da integridade de uma peça do que confiar em apenas uma técnica. Por exemplo, enquanto a tomografia computadorizada (CT) é excelente para revelar estruturas internas e vazios, o UT é melhor para detectar trincas e delaminações que a CT pode não identificar. Essa sinergia é vital para garantir a confiabilidade de peças AM complexas.

A difração de raios X analisa a estrutura cristalográfica do material, fornecendo dados essenciais sobre tensões residuais e possíveis fraquezas. A termografia oferece uma maneira rápida de detectar defeitos na superfície e próximos à superfície, identificando variações na condutividade térmica.

Para entender melhor as capacidades, custos e limitações desses métodos, vamos examinar a seguinte comparação:

Comparação de Métodos de Teste Não Destrutivo para Peças AM de Metal Esta tabela compara diferentes métodos END por capacidade, custo e limitações para inspeção de qualidade em AM de metal.

| Método NDT | Tipos de Defeitos Detectados | Velocidade de inspeção | Custo Relativo | Limitações |

|---|---|---|---|---|

| Tomografia Computadorizada (TC) | Porosidade, vazios, inclusões, características internas | Moderado | Alto | Limitações de tamanho da peça, dependência da densidade do material |

| Teste Ultrassônico (UT) | Trincas, delaminações, falta de fusão | Rápido | Médio | Requer operadores qualificados, desafios de geometria complexa |

| Difração de raios X | Tensão residual, estrutura cristalográfica | Lento | Alto | Apenas análise de superfície, detecção limitada de defeitos |

| Termografia | Rachaduras superficiais, defeitos subsuperficiais | Muito rápido | Baixo | Penetração de profundidade limitada, sensibilidade a fatores ambientais |

Esta tabela destaca os pontos fortes e fracos de cada método END, reforçando a necessidade de uma abordagem multimodal. A combinação desses métodos permite que os fabricantes superem as limitações das técnicas individuais.

Implementação em Produção no Mundo Real

As equipes de produção estão integrando esses métodos avançados de END em seus fluxos de trabalho. Por exemplo, um componente aeroespacial complexo com canais internos impossíveis de inspecionar com métodos tradicionais. A tomografia computadorizada permite uma visualização interna completa, garantindo que a peça atenda a requisitos rigorosos. Isso melhora significativamente os métodos antigos, que frequentemente exigiam testes destrutivos para verificar a integridade interna. Os dados gerados por essas inspeções podem até ser usados para otimizar o processo de AM, melhorando ainda mais a qualidade e reduzindo o desperdício. Você pode se interessar por: Como dominar...

Visualizando a Efetividade do END

Pesquisas do setor mostram um movimento significativo em direção a END avançada. Mais de 90% dos fabricantes aeroespaciais e médicos agora exigem a tomografia computadorizada para validação da geometria interna em componentes críticos de AM metálicos. Inspeções tradicionais baseadas na superfície deixam passar até 40% dos defeitos subsuperficiais em peças produzidas por fusão a laser em leito de pó, tornando essa mudança compreensível. Essa tendência também mostra uma adoção crescente de gêmeos digitais com inteligência artificial, com aumento de 35% desde 2023, para ajustes preditivos de qualidade antes da impressão. Saiba mais sobre metrologia em manufatura aditiva em 2025 e além aqui.

O gráfico de dados a seguir ilustra a eficácia de diferentes métodos END na detecção de tipos específicos de defeitos em peças metálicas AM:

- Porosidade: A tomografia computadorizada mostra a maior taxa de detecção.

- Rachaduras: UT apresenta desempenho superior.

- Falta de Fusão: Embora tanto a TC quanto a UT possam detectá-la, a UT geralmente é mais sensível.

- Rugosidade da Superfície: A perfilometria de superfície e a microscopia óptica fornecem os melhores resultados.

Como o gráfico ilustra, cada método END tem seus pontos fortes. Usar uma abordagem multimodal é crucial para uma inspeção de qualidade abrangente de peças metálicas AM. Ao combinar estrategicamente essas técnicas, os fabricantes podem identificar efetivamente uma gama mais ampla de defeitos, garantindo a produção de peças de alta qualidade e confiáveis.

A Revolução da IA na Garantia de Qualidade em AM de Metal

A inteligência artificial (IA) está transformando a garantia de qualidade na manufatura aditiva (AM) de metais. Essa evolução introduz novas possibilidades poderosas, como prever defeitos em tempo real e usar controles de processo adaptativos que aprendem e melhoram. Isso não é apenas automatizar processos atuais; é uma mudança fundamental em como garantimos a qualidade na AM de metais.

Reconhecimento de Defeitos com IA

Fabricantes líderes estão agora treinando modelos de IA para detectar padrões sutis em dados de sensores, imagens térmicas e sinais acústicos – padrões que operadores humanos podem não perceber. Por exemplo, um modelo de IA pode aprender com milhares de imagens de construções bem-sucedidas e com defeitos. Ele aprende a distinguir entre variações aceitáveis e inaceitáveis na piscina de fusão, na cama de pó ou na peça finalizada. Isso permite a detecção automática e em tempo real de potenciais defeitos durante a construção. Mais informações estão disponíveis em laser-podcast.com.

Gêmeos Digitais e Qualidade Preditiva

Tecnologia de gêmeo digital cria uma réplica virtual do processo de AM. Esses modelos virtuais permitem a previsão de qualidade baseada em simulação, possibilitando que os fabricantes identifiquem problemas potenciais antes que eles ocorram no mundo real. Essa abordagem proativa permite que os fabricantes ajustem parâmetros e previnam defeitos, reduzindo o desperdício de material e retrabalho. Isso representa uma mudança significativa da gestão de qualidade reativa para proativa.

Resultados Tangíveis: Aumento da Eficiência e Redução de Custos

O mercado global de manufatura aditiva, avaliado em US$ 21,58 bilhões em 2024, está projetado para alcançar US$ 25,92 bilhões em 2025, com a América do Norte detendo uma participação substancial no mercado. Manter o controle de qualidade em meio a essa rápida expansão apresenta um desafio. Ferramentas avançadas de metrologia, como gêmeos digitais aprimorados por IA e scanners a laser em tempo real, estão se tornando cruciais para minimizar o desperdício de material e retrabalho. Esses avanços apoiam a taxa composta de crescimento anual (CAGR) prevista de 19,29% até 2034, especialmente em aplicações aeroespaciais que utilizam ligas de titânio e níquel. Mais estatísticas estão disponíveis em Precedence Research.

Esses métodos impulsionados por IA oferecem melhorias significativas e mensuráveis. Eles resultam em menos desperdício de material, redução de retrabalho e taxas de produção corretas na primeira tentativa substancialmente maiores. Esses ganhos se traduzem diretamente em economia de custos e aumento dos lucros, demonstrando o valor claro da IA na garantia de qualidade da AM metálica. Em última análise, a IA ajuda as empresas a produzir peças melhores de forma mais eficiente.

Monitoramento de Qualidade em Tempo Real Que Realmente Funciona

Acabaram-se os dias de descobrir defeitos após a conclusão de uma fabricação aditiva (AM) de metal. Agora, sistemas avançados de monitoramento estão mudando a forma como abordamos a AM de metal, acompanhando métricas-chave de qualidade enquanto a peça está sendo construída. Isso proporciona insights notáveis sobre o processo conforme ele acontece. Essa abordagem em tempo real permite ajustes rápidos, impedindo que pequenos problemas se transformem em grandes complicações.

Fluxos de Dados Multi-Dimensionais para Controle em Processo

Líderes da indústria estão usando múltiplos sensores para coletar fluxos de dados abrangentes. Câmeras de alta velocidade capturam imagens da piscina de fusão e da cama de pó, enquanto sensores infravermelhos monitoram variações de temperatura. Sensores acústicos escutam mudanças sutis no processo, e perfilômetros a laser medem o crescimento camada por camada, mantendo a precisão dimensional. Combinar esses dados proporciona uma compreensão completa da dinâmica da piscina de fusão e da formação das camadas.

Por exemplo, um aumento repentino nas emissões acústicas pode indicar um evento de respingo. Uma mudança na temperatura da piscina de fusão pode apontar para um problema na absorção de energia do laser. O acesso a esses dados em tempo real capacita os operadores a ajustar imediatamente parâmetros como a potência do laser ou a velocidade de varredura. Essa abordagem proativa previne que defeitos se espalhem por toda a construção.

Para entender melhor os principais parâmetros e seu impacto, vamos explorar a tabela a seguir. Ela resume os parâmetros cruciais do processo que são monitorados na produção de AM metálico, juntamente com seus métodos de monitoramento, impacto na qualidade e faixas típicas aceitáveis.

Parâmetros Chave do Processo Monitorados na Produção de AM Metálico

| Parâmetro do Processo | Método de monitoramento | Impacto na Qualidade | Faixa Aceitável Típica |

|---|---|---|---|

| Temperatura da Poça de Fusão | Câmera infravermelha | Porosidade, Falta de Fusão | Dependente do material (por exemplo, 1500-1700°C para Ti6Al4V) |

| Temperatura da Cama de Pó | Câmera infravermelha | Tensão Residual, Deformação | Dependente do material (por exemplo, 80-120°C para Ti6Al4V) |

| Emissões acústicas | Sensores Acústicos | Respingos, rachaduras | < Limite baseado em dados históricos e material |

| Altura da camada | Perfilômetro a laser | Precisão Dimensional, Acabamento Superficial | +/- 0,05 mm |

| Tamanho e Forma da Poça de Fusão | Câmera de alta velocidade | Porosidade, Falta de Fusão | Dependente da potência do laser e da velocidade de varredura |

| Potência do laser | Medidor de energia | Dinâmica da Poça de Fusão, Profundidade de Penetração | +/- 5% da potência alvo |

| Velocidade de digitalização | Sistema Galvanômetro | Tamanho da Poça de Fusão, Entrada de Calor | +/- 2% da velocidade alvo |

Esta tabela destaca a interconexão dos parâmetros do processo e sua influência na qualidade final da peça. Ao monitorar cuidadosamente esses parâmetros, podemos garantir condições ideais de fabricação.

Implementando Sistemas de Monitoramento Eficazes

Criar sistemas de monitoramento eficazes requer atenção a vários aspectos-chave. Escolher os sensores certos é fundamental. Cada sensor é projetado para pontos de dados específicos, portanto, selecionar a combinação correta para seu processo de AM metálico é primordial. Definir limites de alerta adequados é igualmente importante. Limites muito sensíveis disparam alarmes desnecessários, enquanto limites muito relaxados podem deixar passar problemas reais.

- Seleção de Sensor: Selecione sensores com base no processo de AM metálico e nos potenciais defeitos que você precisa resolver.

- Limiares de Alerta: Defina limiares específicos para cada parâmetro monitorado para gerar alertas oportunos.

- Treinamento de Operadores: Capacite os operadores com o conhecimento para interpretar dados e fazer ajustes informados com base no feedback em tempo real.

Este treinamento capacita os operadores a entender sinais de dados complexos e traduzir informações em tempo real em ações corretivas. Essa abordagem proativa pode prevenir problemas significativos de qualidade e melhorar a consistência das peças.

Estudos de Caso: Impacto Real do Monitoramento em Tempo Real

O monitoramento em tempo real mostrou benefícios substanciais em ambientes reais. Um estudo demonstrou que o monitoramento em tempo real, usando câmeras de alta velocidade e imagens térmicas, diminuiu a porosidade em componentes de liga de titânio em 80%. Em outro caso, o monitoramento acústico permitiu a detecção precoce de fluxo inconsistente de pó, prevenindo uma falha na construção. Isso economizou uma quantidade substancial de material e tempo de produção.

Esses sistemas capacitam os operadores a fazer alterações imediatas nos parâmetros que não eram possíveis com as inspeções tradicionais pós-construção. Ao identificar e resolver problemas em tempo real, os fabricantes podem melhorar significativamente a qualidade das peças, minimizar o desperdício de material e aumentar a eficiência geral da produção. Essa estratégia proativa é fundamental para elevar o controle de qualidade na manufatura aditiva de metal e incentivar uma maior adoção da tecnologia.

Navegando pelo Labirinto de Normas para Certificação de AM Metálico

O mundo da manufatura aditiva (AM) de metal está em constante mudança, trazendo uma necessidade crescente de padrões confiáveis de inspeção de qualidade. Isso cria tanto possibilidades empolgantes quanto considerações importantes para os fabricantes. Esta seção explora os frameworks cruciais desenvolvidos por organizações como ASTM, ISO e SAE, juntamente com grupos específicos da indústria, para ajudar a garantir qualidade e consistência na AM de metal.

Decodificando Padrões de Chaves para AM Metálico

Compreender as normas relevantes para propriedades de materiais, validação de processos e procedimentos de qualificação é essencial para o sucesso na manufatura aditiva de metal. Essas normas abordam várias áreas-chave:

-

Propriedades do Material: Os padrões definem as características aceitáveis das pós metálicas, incluindo composição química, tamanho das partículas e fluidez. Isso ajuda a garantir desempenho consistente do material e peças confiáveis.

-

Validação de Processo: Esses padrões descrevem procedimentos para qualificar processos de AM, como potência do laser, velocidade de varredura e espessura da camada. Isso leva a resultados repetíveis e previsíveis, minimizando variações na qualidade da peça.

-

Procedimentos de Qualificação: Os padrões detalham os requisitos para pessoal, equipamentos e documentação para manter a qualidade consistente da produção. Isso também garante conformidade com as diretrizes regulatórias.

Por exemplo, a norma ASTM F3308 oferece orientações sobre a qualificação de processos de fusão a laser em leito de pó para ligas de titânio. Ela descreve os requisitos para o desenvolvimento de parâmetros do processo, testes e documentação, ajudando os fabricantes a criar processos de produção confiáveis.

Integrando Padrões em Sistemas de Qualidade

Fabricantes líderes estão incorporando esses padrões em seus sistemas de qualidade. Isso geralmente envolve a criação de documentação detalhada, a implementação de sistemas robustos de rastreabilidade e a preparação para auditorias de certificação. Equilibrar esses requisitos com a inovação contínua pode ser um desafio. Para mais informações, confira este recurso: Como dominar...

As empresas estão encontrando maneiras eficientes de otimizar esses processos. Algumas estão usando plataformas digitais para gerenciar documentação e rastreabilidade, enquanto outras estão incorporando verificações automatizadas de controle de qualidade ao longo de seu fluxo de trabalho de AM. Essas estratégias reduzem a carga administrativa enquanto garantem conformidade.

Orientação Prática para Auditorias de Certificação

Preparar-se para auditorias de certificação não precisa ser esmagador. Ao abordar o processo passo a passo, as empresas podem atender efetivamente a cada requisito:

-

Documentação: Crie documentação clara e concisa dos processos, materiais e resultados da inspeção. Isso fornece aos auditores as evidências necessárias de conformidade e rastreabilidade.

-

Rastreabilidade: Implemente um sistema para rastrear materiais e peças durante todo o processo de AM. Isso ajuda a identificar a origem de quaisquer problemas e garante responsabilidade.

-

Treinamento: Invista em treinamento para o pessoal sobre as normas relevantes e os procedimentos de qualidade. Isso garante que todos compreendam suas responsabilidades na manutenção da qualidade e conformidade.

Navegar com sucesso por esses padrões não é apenas uma questão de cumprir requisitos; trata-se de estabelecer confiança. Ao demonstrar um compromisso com a qualidade e a consistência, os fabricantes de AM metálica podem acessar novos mercados e explorar aplicações inovadoras. À medida que a indústria cresce, aderir aos padrões será essencial para construir confiança e incentivar o uso mais amplo das tecnologias de AM metálica.

Construindo seu Manual Completo de Estratégia de Qualidade para AM Metálico

Uma estratégia robusta de qualidade é essencial para desbloquear todo o potencial da fabricação aditiva (AM) de metal. Esta seção fornece um roteiro prático para construir um sistema de qualidade abrangente. Ela cobre todo o fluxo de trabalho da AM de metal, desde a validação do pó recebido até a verificação da peça final. Esta não é uma solução universal, mas um framework flexível que você pode adaptar aos seus requisitos específicos de produção.

Estabelecendo uma Base: Validação de Pó Recebido

Peças AM de metal de alta qualidade começam com a matéria-prima: pó de metal. Um sistema robusto de gerenciamento da qualidade do pó é vital. Isso significa caracterizar cuidadosamente cada lote de pó, analisando propriedades como distribuição do tamanho das partículas, morfologia e composição química. Isso garante consistência entre os lotes e prepara o terreno para construções previsíveis e repetíveis.

Monitoramento em Processo: Detectando Defeitos Precoce

O monitoramento em tempo real é essencial para o controle de qualidade eficiente na fabricação aditiva de metal. A integração de sensores como câmeras de alta velocidade, detectores infravermelhos e monitores acústicos fornece dados constantes. Isso oferece uma visibilidade clara do processo de construção. Você pode identificar rapidamente desvios dos parâmetros alvo, permitindo ajustes oportunos e prevenindo que pequenos problemas se transformem em defeitos maiores. A Pesquisa Fringe da Phase3D demonstra como correlacionar anomalias na construção com defeitos na peça final pode melhorar significativamente a produtividade da máquina e reduzir as taxas de rejeição de peças. Saiba mais sobre a correlação entre anomalias na construção e defeitos.

Inspeção Pós-Construção: Verificando a Integridade da Peça

A inspeção minuciosa pós-construção é crucial após a conclusão da construção para verificar a integridade da peça. Técnicas avançadas de Teste Não Destrutivo (NDT) como a varredura por Tomografia Computadorizada (CT) são essenciais para encontrar falhas internas que as inspeções superficiais tradicionais não detectam. Isso garante conformidade com padrões rigorosos de qualidade, o que é especialmente importante para indústrias como aeroespacial e médica. A varredura por CT, por exemplo, demonstrou melhorar a detecção de porosidade em componentes de liga de titânio em até 80%.

O Papel da IA: Melhorando a Qualidade em Cada Etapa

Inteligência artificial (IA) fortalece ainda mais a estratégia de qualidade. Algoritmos de IA analisam dados de sensores tanto do monitoramento em processo quanto da inspeção pós-construção. Eles podem identificar padrões e correlações que podem passar despercebidos pelos operadores humanos. Isso permite um controle de qualidade preditivo, possibilitando ajustes preventivos e minimizando defeitos antes mesmo que ocorram. A IA está transformando o controle de qualidade na manufatura aditiva de metal.

Escalando para o Crescimento: Adaptando Sua Estratégia de Qualidade

Uma estratégia de qualidade bem-sucedida deve acompanhar a escala da sua produção, desde o desenvolvimento do protótipo até a fabricação em larga escala. Isso envolve estabelecer documentação clara, sistemas robustos de rastreabilidade e programas de treinamento. Considere o seguinte:

- Desenvolvimento de Protótipo: Priorize a análise aprofundada de dados e a otimização de processos para refinar os parâmetros de construção.

- Produção Piloto: Implemente verificações automatizadas de qualidade em etapas-chave para garantir resultados consistentes.

- Produção Completa: Integre um sistema de gestão de qualidade totalmente automatizado com monitoramento em tempo real e análise orientada por IA para melhoria contínua.

Esta abordagem adaptável garante que seu sistema de qualidade possa lidar com demandas crescentes de produção.

Melhoria Contínua: A Chave para o Sucesso Sustentável

Uma estratégia de qualidade verdadeiramente eficaz é dinâmica, evoluindo constantemente por meio da melhoria contínua. Empresas focadas no futuro utilizam dados do sistema de qualidade para refinar processos e aprimorar suas capacidades. Esse ciclo de feedback, impulsionado pela análise de dados e informado pelas melhores práticas do setor, cria uma vantagem competitiva sustentável. Ao buscar consistentemente uma qualidade superior, você não apenas melhora seus produtos atuais, mas também se prepara para a inovação futura.

Pronto para elevar a qualidade da sua manufatura aditiva em metal? A Laser Insights China oferece recursos valiosos e insights para a indústria de laser e manufatura aditiva. Visite a Laser Insights China hoje para descobrir mais!