Impressão 3D em Metal: Moldando o Futuro da Manufatura

Precisa de uma impressora 3D de metal? Esta lista apresenta as 10 melhores impressoras 3D de metal para 2025, atendendo à crescente demanda por produção eficiente e personalizável de peças metálicas. Desde a Markforged Metal X até a HP Metal Jet S100, cobrimos uma variedade de opções para profissionais e entusiastas. Descubra a impressora 3D de metal ideal para suas necessidades de prototipagem e produção, independentemente do seu orçamento. Este guia simplifica a complexidade, ajudando você a escolher a ferramenta certa para dar vida aos seus designs metálicos.

1. Markforged Metal X: Impressão 3D Metálica Acessível para Aplicações Industriais

O Markforged Metal X destaca-se como uma opção atraente para quem busca um ponto de entrada mais acessível no mundo da impressão 3D em metal. Ao contrário das impressoras 3D de metal tradicionais que usam lasers (como sistemas DMLS ou SLM) e frequentemente têm um preço elevado, o Metal X utiliza um processo único chamado Fabricação Aditiva por Difusão Atômica (ADAM). Essa tecnologia torna a impressão 3D em metal mais acessível e adequada para escritórios, abrindo novas possibilidades para profissionais da indústria de lasers, engenheiros de manufatura e até entusiastas do faça você mesmo.

Como o ADAM funciona:

A Metal X imprime peças usando um processo de deposição de metal ligado. Especificamente, ela extruda um filamento composto por pó de metal ligado em uma matriz plástica. Isso elimina a necessidade de manusear pós metálicos soltos, uma vantagem significativa em relação aos métodos tradicionais de fusão em leito de pó. Após a impressão, a peça passa por um processo em duas etapas: lavagem e sinterização. A lavagem remove a maior parte do material ligante, enquanto a sinterização em um forno dedicado funde as partículas de metal, resultando em uma peça metálica sólida.

Principais Características e Benefícios:

- Variedade de Materiais: O Metal X possui compatibilidade com uma variedade de metais, incluindo aço inoxidável 17-4 PH, aço ferramenta H13, cobre e Inconel 625. Essa flexibilidade de materiais permite aplicações diversas, desde ferramentas e dispositivos até peças de uso final.

- Bom Acabamento Superficial: A tecnologia ADAM produz peças com um acabamento superficial relativamente bom, frequentemente exigindo um pós-processamento mínimo. Isso economiza tempo e recursos em comparação com outras tecnologias de impressão 3D em metal que podem requerer polimento ou usinagem extensivos.

- Software baseado em nuvem: A Markforged oferece um software intuitivo baseado em nuvem que simplifica todo o fluxo de trabalho, desde o design da peça e gerenciamento da impressora até o monitoramento do processo.

- Volume de Construção Respeitável: Com um volume de construção de 300 x 200 x 180 mm, a Metal X pode lidar com uma boa variedade de tamanhos de peças. A altura da camada de 50-125 mícrons oferece um bom equilíbrio entre resolução de detalhes e velocidade de impressão.

- Custo Inicial Mais Baixo: Comparado aos sistemas de Sinterização Seletiva a Laser de Metal (DMLS) e Fusão Seletiva a Laser (SLM), o Metal X oferece um investimento inicial significativamente menor, tornando a impressão 3D em metal mais acessível para pequenas empresas e instituições educacionais.

Prós:

- Ponto de entrada de custo mais baixo para impressão 3D em metal em comparação com sistemas DMLS/SLM

- Operação adequada para escritório sem pós metálicos soltos

- Compatibilidade extensa de materiais

- Bom acabamento superficial com pós-processamento mínimo

Contras:

- Requer equipamento separado para lavagem e sinterização (aumenta o custo total e o espaço ocupado)

- Velocidades de impressão mais lentas do que algumas tecnologias concorrentes

- As peças podem encolher durante a sinterização, exigindo compensação no design (o software da Markforged ajuda a mitigar isso)

Aplicações Práticas:

O Markforged Metal X é ideal para uma variedade de aplicações, incluindo:

- Ferramentas e Dispositivos: Crie gabaritos, dispositivos e ferramentas personalizados internamente, reduzindo prazos e custos.

- Prototipagem Funcional: Produza protótipos metálicos robustos para testes e validação.

- Produção de Baixo Volume: Fabricar peças metálicas para uso final em pequenos lotes de forma econômica.

- Manutenção e Reparo: Produza rapidamente peças de reposição para equipamentos críticos, minimizando o tempo de inatividade.

Dicas de Implementação:

- Design para Sinterização: Considere a contração durante o processo de sinterização incorporando compensações de design apropriadas conforme orientado pelo software da Markforged.

- Seleção de Material: Escolha cuidadosamente o material metálico apropriado com base nos requisitos específicos da aplicação.

- Pós-processamento: Embora frequentemente mínimo, compreenda as etapas necessárias de pós-processamento para o material escolhido a fim de alcançar o acabamento superficial e as tolerâncias desejadas.

Preços e Requisitos Técnicos:

Os preços do sistema Markforged Metal X variam dependendo da configuração e dos opcionais. Entre em contato diretamente com a Markforged para obter informações detalhadas sobre preços. O sistema requer uma fonte de alimentação dedicada e espaço para a impressora, lavadora e forno de sinterização.

Site: https://markforged.com/3d-printers/metal-x

O Markforged Metal X conquista seu lugar nesta lista ao oferecer uma combinação atraente de acessibilidade, capacidade e facilidade de uso. Embora não seja tão rápido quanto alguns sistemas de impressão 3D metálica de alta qualidade, seu custo mais baixo e operação amigável para escritórios o tornam uma opção atraente para quem deseja explorar as possibilidades da manufatura aditiva metálica.

2. Desktop Metal Studio System 2

O Desktop Metal Studio System 2 é uma opção atraente para quem busca uma impressora 3D de metal acessível, porém poderosa, para seu escritório ou oficina. Este sistema utiliza a tecnologia Bound Metal Deposition (BMD), um processo que o diferencia dos métodos tradicionais de impressão 3D em metal baseados em pó, como o Direct Metal Laser Sintering (DMLS). Isso o torna uma solução particularmente atraente para engenheiros, pequenas e médias empresas, e até instituições educacionais que desejam trazer a impressão 3D em metal para dentro de casa. Ao contrário de alguns outros sistemas de impressão 3D em metal, o Studio System 2 possui um fluxo de trabalho simplificado, facilitando sua integração aos fluxos de trabalho existentes.

Uma vantagem chave do Studio System 2 é seu design amigável para escritórios. O processo BMD baseado em ligante elimina a necessidade de manusear pós soltos, tornando-o uma opção mais segura para ambientes não industriais. Isso também simplifica o pós-processamento, agilizando o fluxo de trabalho geral. O software baseado em nuvem do sistema cuida da preparação e monitoramento da impressão, simplificando ainda mais a operação e exigindo menos expertise técnica especializada. Saiba mais sobre o Desktop Metal Studio System 2 para aprofundar-se nas complexidades de suas capacidades de software e explorar discussões relevantes para profissionais da indústria de laser.

Com um volume de construção de 300 x 200 x 200 mm, o Studio System 2 oferece uma capacidade respeitável para prototipagem e produção em pequena escala. Ele imprime uma variedade de ligas, incluindo aço inoxidável 17-4 PH e cobre, oferecendo flexibilidade para várias aplicações. O processo em duas etapas (impressão e sinterização) elimina a etapa de desengraxe encontrada no Studio System original, simplificando ainda mais o processo e reduzindo os prazos. As peças resultantes apresentam um acabamento superficial de alta qualidade, frequentemente comparável a peças produzidas por sistemas mais complexos e caros.

Embora o Desktop Metal Studio System 2 ofereça um ponto de entrada relativamente acessível para a impressão 3D em metal, é importante considerar os custos associados. Os custos operacionais serão mais altos do que os das impressoras 3D de polímero. O sistema também requer um forno de sinterização separado, aumentando o investimento total em equipamentos. As opções de material, embora estejam se expandindo, ainda são mais limitadas do que as disponíveis nos sistemas DMLS, que atendem a uma gama mais ampla de ligas especializadas.

Aplicações Práticas e Casos de Uso:

- Prototipagem: Itere rapidamente sobre os designs e teste protótipos funcionais em uma variedade de metais.

- Ferramentas: Crie gabaritos, dispositivos e ferramentas personalizados internamente.

- Produção de baixo volume: Produza pequenos lotes de peças para uso final de forma econômica.

- Ambientes educacionais: Proporcione experiência prática com tecnologia de impressão 3D em metal.

Dicas de Implementação/Configuração:

- Garanta ventilação adequada na área que abriga o forno de sinterização.

- Siga as diretrizes do fabricante para o manuseio de materiais e perfis de sinterização.

- Familiarize-se com o software baseado em nuvem para preparação e monitoramento de impressão ideais.

Embora as informações de preços não estejam prontamente disponíveis, entre em contato com a Desktop Metal diretamente através do site deles (https://www.desktopmetal.com/products/studio) é recomendado para preços detalhados e especificações técnicas. Isso permite que os usuários potenciais avaliem a adequação do sistema em relação às suas necessidades específicas e orçamento. O Desktop Metal Studio System 2 surge como uma ferramenta valiosa para aqueles que desejam aproveitar o poder da impressão 3D em metal sem a complexidade e o custo associados a sistemas maiores e de nível industrial. Seu fluxo de trabalho simplificado, operação amigável para escritórios e saída de alta qualidade o tornam um concorrente digno no cenário em evolução da manufatura aditiva em metal.

3. EOS M 290

O EOS M 290 destaca-se como um concorrente proeminente no campo das impressoras 3D de metal, utilizando especificamente a tecnologia Direct Metal Laser Sintering (DMLS). Este equipamento industrial é conhecido por sua capacidade de produzir peças metálicas de alto desempenho com qualidade e confiabilidade excepcionais, tornando-se uma escolha popular para aplicações exigentes nos setores aeroespacial, médico e diversos setores industriais. Se você está procurando uma impressora 3D de metal capaz de criar peças complexas e totalmente densas, o EOS M 290 merece consideração séria.

Como Funciona & O Que Produz:

O EOS M 290 utiliza um potente laser de fibra Yb de 400W com um diâmetro de foco de 100μm para fundir e unir meticulosamente camadas de pó metálico. Esse processo preciso permite a criação de geometrias intrincadas e peças metálicas totalmente densas com excelentes propriedades materiais, frequentemente rivalizando ou até superando as dos materiais tradicionalmente forjados. O volume de construção de 250 x 250 x 325 mm oferece amplo espaço para uma grande variedade de tamanhos de componentes, e a espessura de camada selecionável de 20-80 microns proporciona controle sobre o acabamento superficial e a velocidade de construção.

O EOS M 290 possui compatibilidade com um extenso portfólio de materiais, incluindo ligas de titânio (como Ti6Al4V), ligas de alumínio (como AlSi10Mg), aço inoxidável (por exemplo, 316L) e várias superligas – abrindo portas para diversas aplicações. Na indústria aeroespacial, o M 290 é usado para fabricar componentes leves, porém resistentes, para motores de aeronaves e peças estruturais. No campo médico, sua precisão permite a criação de implantes personalizados e instrumentos cirúrgicos. As aplicações industriais abrangem ferramentaria, prototipagem e produção de baixo volume de peças complexas e de alto desempenho.

Especificações Técnicas e Implementação:

Operar o EOS M 290 requer uma instalação especializada equipada com medidas de segurança apropriadas, incluindo manuseio de gás inerte e protocolos de segurança a laser. O fluxo de trabalho complexo de pós-processamento do sistema envolve remoção de suportes, tratamento térmico e, potencialmente, usinagem ou acabamento superficial, dependendo da aplicação específica. Embora o investimento inicial para um EOS M 290 seja substancial (cerca de $500.000+), sua capacidade de produzir peças intrincadas e de alta qualidade o torna um ativo valioso para empresas com necessidades de produção exigentes.

Antes de implementar o EOS M 290, é crucial um planejamento e preparação minuciosos. Isso inclui avaliar os requisitos da instalação, entender as propriedades do material e os parâmetros do processo, e estabelecer um processo robusto de controle de qualidade. Saiba mais sobre o EOS M 290 para detalhes sobre especificações e melhores práticas de implementação.

Prós e contras:

-

Prós:

- Produz peças metálicas totalmente densas e de alto desempenho com excelentes propriedades materiais.

- Parâmetros de processo bem estabelecidos para uma ampla variedade de materiais.

- Opções abrangentes de monitoramento e garantia de qualidade.

-

Contras:

- Alto custo inicial de investimento.

- Requer uma instalação especializada com equipamento de segurança.

- Fluxo de trabalho complexo de pós-processamento.

- Custos operacionais mais altos devido ao consumo de gás inerte.

Comparação e Justificação:

Comparado a outras tecnologias de impressão 3D em metal, como a fusão em leito de pó com feixes de elétrons, o EOS M 290 e seu processo DMLS oferecem uma tecnologia mais consolidada com compatibilidade de materiais mais ampla. Embora existam sistemas alternativos de impressoras 3D em metal, a combinação do volume de construção, potência do laser e seleção de materiais do EOS M 290 o torna uma opção versátil para várias indústrias. Seu histórico estabelecido e o suporte prontamente disponível da EOS consolidam ainda mais seu lugar como uma escolha líder para fabricação aditiva profissional em metal. Para aqueles que buscam alta qualidade e confiabilidade na impressão 3D em metal, o EOS M 290 é um forte concorrente.

Site: https://www.eos.info/en/additive-manufacturing/3d-printing-metal/eos-metal-systems/eos-m-290

4. SLM Solutions SLM 280 2.0

A SLM Solutions SLM 280 2.0 é uma impressora 3D de metal poderosa, construída para produção séria. Utilizando a tecnologia Selective Laser Melting (SLM), esta máquina se destaca na criação de peças metálicas complexas com alta densidade e excelentes propriedades mecânicas, tornando-a uma das principais opções para indústrias que exigem precisão e repetibilidade. Esta impressora 3D de metal é particularmente adequada para produção em grande volume graças às suas opções de multi-laser.

Por que está nesta lista: O SLM 280 2.0 conquista seu lugar por meio da combinação de velocidade, precisão e arquitetura aberta. A disponibilidade de lasers simples, duplos ou até quádruplos de 700W aumenta dramaticamente a produtividade em comparação com sistemas de laser único, permitindo que as empresas escalem suas operações de impressão 3D em metal. A arquitetura aberta permite a personalização dos parâmetros do processo, crucial para pesquisa e desenvolvimento com novos materiais e aplicações especializadas.

Principais Características e Benefícios:

- Fusão Seletiva a Laser com até Quatro Lasers: O núcleo do SLM 280 2.0 é seu poderoso sistema a laser. A opção de equipar até quatro lasers de 700W reduz drasticamente os tempos de construção, tornando-o ideal para fabricação em grande volume.

- Grande Volume de Construção: Com uma câmara de construção de 280 x 280 x 365 mm, esta impressora 3D de metal acomoda peças de tamanho considerável ou múltiplos componentes menores em uma única construção, maximizando ainda mais a eficiência.

- Alta Precisão: Espessuras de camada de até 20 microns permitem a criação de detalhes intrincados e acabamentos de superfície suaves, cruciais para aplicações exigentes como aeroespacial e implantes médicos.

- Sistema de Revestimento Bidirecional: O sistema de revestimento bidirecional patenteado da SLM Solutions garante uma distribuição consistente e uniforme do pó camada por camada, minimizando erros de construção e melhorando a qualidade da peça.

- Arquitetura Aberta: O sistema aberto de parâmetros desta impressora 3D de metal permite que os usuários ajustem finamente os parâmetros do processo, possibilitando a otimização para materiais específicos e alcançando propriedades únicas do material. Isso é inestimável para instituições de pesquisa e empresas que desenvolvem novas ligas ou que estão expandindo os limites da impressão 3D em metal.

- Monitoramento Abrangente e Garantia de Qualidade: Sistemas de monitoramento integrados acompanham parâmetros-chave do processo em tempo real, garantindo qualidade consistente e fornecendo dados valiosos para otimização do processo e controle de qualidade.

Aplicações Práticas e Casos de Uso:

- Aeroespacial: Fabricação de componentes leves e de alta resistência, como pás de turbina e bicos de combustível.

- Médico: Criando implantes personalizados, instrumentos cirúrgicos e próteses dentárias.

- Automotivo: Produzindo peças complexas para prototipagem e produções de baixo volume.

- Ferramentaria: Fabricação de moldes e matrizes com geometrias intrincadas.

- Pesquisa e Desenvolvimento: Explorando novos materiais e otimizando processos de impressão para aplicações específicas.

Requisitos Técnicos e Dicas de Implementação:

- Infraestrutura da Instalação: A SLM 280 2.0 requer um espaço dedicado com temperatura e umidade controladas, bem como medidas de segurança apropriadas para o manuseio de pós metálicos e lasers. Fornecimento de energia industrial e gás inerte também são necessários.

- Pessoal Treinado: Operar e manter esta sofisticada impressora 3D de metal requer técnicos qualificados com expertise em tecnologia SLM, ciência dos materiais e segurança a laser.

- Manuseio de Pó: Procedimentos adequados de manuseio de pó são essenciais para manter a qualidade do material e prevenir contaminação. Recomenda-se um sistema dedicado de reciclagem de pó.

- Pós-processamento: As peças impressas podem exigir etapas de pós-processamento, como remoção de suportes, tratamento térmico e acabamento superficial.

Prós e contras:

- Prós: Alta produtividade com configuração multi-laser, excelente densidade de peças e propriedades mecânicas, sistemas abrangentes de monitoramento e garantia de qualidade, sistema aberto de parâmetros para desenvolvimento de materiais.

- Contras: Requer investimento de capital significativo, configuração e operação complexas que exigem pessoal treinado, altos custos operacionais para gás inerte e materiais em pó, requer infraestrutura especializada na instalação.

Preços: Os preços para o SLM 280 2.0 geralmente estão disponíveis mediante solicitação diretamente da SLM Solutions. Devido à natureza altamente configurável do sistema (laser único, duplo ou quádruplo) e opções adicionais, entrar em contato com um representante de vendas é a melhor abordagem.

Site: https://www.slm-solutions.com/products/machines/slm280/

Esta impressora 3D de metal representa um investimento significativo, mas para empresas com os recursos necessários e uma demanda por peças metálicas de alta qualidade e alto volume, a SLM 280 2.0 oferece uma solução atraente. Seus recursos avançados, arquitetura aberta e foco na produtividade fazem dela uma ferramenta valiosa para expandir os limites da manufatura aditiva de metal.

5. 3D Systems DMP Flex 350

O 3D Systems DMP Flex 350 conquista seu lugar nesta lista dos melhores impressoras 3D de metal graças à sua versatilidade e capacidade de lidar com geometrias complexas em uma variedade de metais, especialmente materiais reativos. Esta impressora 3D de metal utiliza a tecnologia Direct Metal Printing (DMP), um processo de fusão em leito de pó que envolve um laser potente que derrete e funde seletivamente o pó metálico camada por camada. Isso permite a criação de designs intrincados e peças de alta qualidade ideais para aplicações exigentes em vários setores.

Principais Características e Benefícios da Impressão 3D em Metal:

- Excelência da Câmara de Vácuo: A característica definidora do DMP Flex 350 é sua câmara de vácuo. Isso não é apenas um recurso padrão; é crucial para processar materiais sensíveis ao oxigênio, como ligas de titânio e alumínio. O ambiente de vácuo minimiza a oxidação e a contaminação, resultando em propriedades superiores do material, peças mais densas e desempenho mecânico aprimorado em comparação com sistemas sem câmara de vácuo. Isso torna o Flex 350 uma escolha atraente para aplicações aeroespaciais, médicas e outras de alto desempenho que exigem precisão de impressora 3D de metal.

- Geometrias Detalhadas e Complexas: Com um laser de 500W e um volume de construção de 275 x 275 x 420 mm, o Flex 350 pode lidar com geometrias complexas e detalhes finos que outras impressoras 3D de metal têm dificuldade. Isso abre portas para designs inovadores e oportunidades de redução de peso, particularmente benéficas para indústrias como automotiva e aeroespacial.

- Manuseio Automatizado de Materiais: O sistema integrado de gerenciamento de pós, incluindo entrega automatizada de materiais e reciclagem, reduz a exposição do operador a pós metálicos, melhorando a segurança e otimizando o fluxo de trabalho. Este sistema automatizado minimiza o desperdício de material e contribui para um processo de produção mais eficiente.

- Monitoramento Integrado de Processos: O monitoramento em tempo real do processo garante qualidade consistente e permite a identificação precoce de potenciais problemas, reduzindo o risco de impressões falhadas e desperdício de materiais. Esse nível de controle é essencial para manter altos padrões em ambientes de produção.

Prós:

- Impressão de alta qualidade de materiais reativos devido à câmara de vácuo

- Exposição minimizada do operador a pós metálicos graças ao sistema automatizado de gerenciamento de pós

- Design modular para futuras atualizações e personalização

- Acabamento superficial superior e qualidade da peça comparados a algumas soluções alternativas de impressoras 3D de metal

Contras:

- Custo inicial mais alto em comparação com binder jetting ou outros sistemas de metal ligado

- O manuseio de pó requer protocolos de segurança rigorosos, mesmo com o sistema automatizado

- Configuração de laser único pode limitar a produtividade para produção em alto volume

- Requer treinamento especializado e configuração da instalação para operação ideal

Aplicações Práticas e Casos de Uso:

O DMP Flex 350 se destaca em indústrias que exigem alto desempenho e designs complexos:

- Aeroespacial: Fabricação de componentes leves e de alta resistência, como pás de turbina e bicos de combustível

- Médico: Criando implantes personalizados e instrumentos cirúrgicos com materiais biocompatíveis

- Automotivo: Produção de protótipos e peças funcionais para componentes de motor e ferramentas

- Pesquisa e Desenvolvimento: Facilitando a prototipagem rápida e o teste de materiais

Dicas de Implementação e Configuração:

- Garanta ventilação adequada e protocolos de segurança para o manuseio de pós metálicos.

- Invista em treinamento abrangente para operadores para maximizar as capacidades do sistema.

- Consulte a 3D Systems para os requisitos da instalação e procedimentos recomendados de configuração.

Preços e Requisitos Técnicos:

Os preços para o 3D Systems DMP Flex 350 geralmente estão disponíveis mediante solicitação ao fabricante. Os requisitos técnicos variam dependendo da configuração específica e das necessidades de instalação. Entre em contato diretamente com a 3D Systems para obter especificações detalhadas e discutir os requisitos específicos da sua aplicação.

Comparação com Ferramentas Similares:

Enquanto outras impressoras 3D de metal oferecem volumes de construção maiores ou velocidades de impressão mais rápidas, o foco da DMP Flex 350 em propriedades de material de alta qualidade, especialmente com materiais reativos, a destaca. Sua câmara de vácuo é um diferencial chave para aplicações que exigem o máximo desempenho do material.

Site: https://www.3dsystems.com/3d-printers/metal/dmp-flex-350

A DMP Flex 350 da 3D Systems representa uma solução poderosa para quem precisa de uma impressora 3D de metal capaz de lidar com designs complexos e materiais reativos. Embora o investimento inicial possa ser maior do que algumas alternativas, seu foco na qualidade e nas propriedades do material a torna uma consideração valiosa para aplicações exigentes.

6. TRUMPF TruPrint 1000

O TRUMPF TruPrint 1000 conquista seu lugar nesta lista dos melhores impressoras 3D de metal graças ao seu design compacto e foco na fabricação de alta precisão de componentes menores. Isso o torna um excelente ponto de entrada no mundo da impressão 3D industrial de metal, especialmente para empresas com espaço limitado ou aquelas especializadas em designs intrincados. Utilizando a tecnologia Laser Metal Fusion (LMF), o TruPrint 1000 atende a diversos setores como odontologia, joalheria e fabricação de dispositivos médicos. Se você está procurando uma impressora 3D de metal capaz de produzir peças pequenas e altamente detalhadas, esta máquina merece consideração séria.

Esta impressora 3D de metal utiliza um laser de fibra de 200W para derreter e fundir o pó metálico camada por camada, construindo geometrias complexas com precisão impressionante. Seu volume de construção é de 100 mm de diâmetro e 100 mm de altura, ideal para peças menores. A TruPrint 1000 oferece espessuras de camada entre 10-50 microns, permitindo a produção de detalhes incrivelmente finos e acabamentos de superfície suaves. Esse nível de precisão a torna perfeitamente adequada para aplicações que exigem tolerâncias rigorosas, como coroas e pontes dentárias, designs intrincados de joias e pequenos implantes médicos complexos.

Características e Benefícios:

- Fusão a Laser de Metal (LMF) com Laser de Fibra de 200W: Esta tecnologia principal garante peças metálicas densas e de alta qualidade com excelentes propriedades mecânicas.

- Volume de Construção Compacto (100 x 100 mm): Perfeito para peças menores, tornando-o eficiente em espaço para instalações onde o espaço no chão é limitado.

- Resolução de Camada Fina (10-50 microns): Permite alta precisão e renderização de detalhes intrincados, crucial para aplicações como joias e dispositivos médicos.

- Versatilidade de Material: Imprime uma variedade de metais, incluindo aço inoxidável, aço para ferramentas, alumínio, ligas à base de níquel e metais preciosos, atendendo às diversas necessidades da indústria.

- Sistema Opcional de Gerenciamento de Peças Industriais e Pó: Oferece um fluxo de trabalho simplificado para manuseio de pó e remoção de peças, aumentando a segurança e a eficiência.

- Interface de Tela Sensível ao Toque Amigável ao Usuário: Simplifica a operação e o monitoramento do processo de impressão, reduzindo a curva de aprendizado para novos usuários.

Prós:

- Compacto: Ideal para oficinas e laboratórios menores.

- Custo de Investimento Inferior: Mais acessível em comparação com sistemas de impressão 3D metálica maiores e de maior potência.

- Alta Precisão: Excelente na produção de peças pequenas e intrincadas com tolerâncias rigorosas.

- Facilidade de Uso: Operação simplificada por meio de uma interface touchscreen.

Contras:

- Volume de Construção Limitado: Restringe o tamanho das peças imprimíveis.

- Configuração de Laser Único: Impacta a produtividade em comparação com sistemas multi-laser.

- Menos opções de automação: Pode exigir mais intervenção manual do que sistemas industriais maiores.

- Requisitos de Infraestrutura de Segurança: Embora compacto, ainda requer medidas de segurança adequadas, como ventilação apropriada e protocolos de segurança a laser.

Dicas de Implementação e Configuração:

Embora seja amigável ao usuário, o TruPrint 1000 requer instalação adequada e treinamento. A TRUMPF oferece suporte abrangente e programas de treinamento para garantir desempenho ideal e operação segura. Consulte a TRUMPF diretamente para requisitos específicos relacionados à alimentação elétrica, ventilação e infraestrutura de segurança. Procedimentos adequados de manuseio de pó também são cruciais tanto para a qualidade das peças quanto para a segurança do operador.

Preços e Requisitos Técnicos:

Entre em contato diretamente com a TRUMPF para preços específicos e requisitos técnicos detalhados, pois estes podem variar com base na configuração e nos recursos opcionais.

Comparação com Ferramentas Similares:

Comparado a impressoras 3D de metal maiores como a TRUMPF TruPrint 3000 ou sistemas de outros fabricantes como EOS ou SLM Solutions, o TruPrint 1000 troca volume de construção e velocidade por acessibilidade e um espaço menor. É uma solução direcionada para aplicações específicas que exigem alta precisão em componentes menores, em vez de uma máquina de produção de alto rendimento.

Site: https://www.trumpf.com/en_US/products/machines-systems/3d-printing-systems/truprint-1000/

O TRUMPF TruPrint 1000 é uma adição valiosa para qualquer empresa que busca uma impressora 3D de metal de alta precisão para peças menores. Seu design compacto, aliado à capacidade de produzir detalhes intrincados, o torna uma opção atraente para várias indústrias, solidificando sua posição como um ator-chave no cenário em evolução da impressão 3D em metal.

7. Xact Metal XM200C

O Xact Metal XM200C conquista seu lugar nesta lista como uma entrada atraente no mundo da impressão 3D profissional em metal. Para profissionais da indústria de laser, engenheiros de manufatura e até instituições educacionais, esta impressora 3D de metal oferece verdadeira tecnologia de fusão em leito de pó a um preço significativamente mais acessível do que os sistemas industriais tradicionais. Isso abre novas possibilidades para prototipagem, ferramentaria e produções de baixo volume sem o investimento pesado geralmente associado à manufatura aditiva de metal.

Esta impressora 3D de metal utiliza a fusão por leito de pó, uma tecnologia valorizada por sua capacidade de criar peças metálicas complexas e altamente detalhadas. Um laser de fibra de 200W funde e funde seletivamente o pó metálico camada por camada, construindo o objeto desejado dentro de uma câmara de construção. A XM200C emprega um sistema de pórtico de alta velocidade inovador para o direcionamento do feixe, em vez dos sistemas de galvanômetro mais caros encontrados em muitas máquinas de alta qualidade. Essa abordagem inovadora contribui para o custo mais baixo do sistema.

Principais Características e Benefícios:

- Fusão em Leito de Pó com um Laser de Fibra de 200W: Esta tecnologia principal permite a criação de geometrias intrincadas e detalhes finos em metal.

- Volume de construção de 125 x 125 x 125 mm: Embora menor do que os sistemas industriais, este volume de construção é adequado para uma ampla variedade de aplicações, especialmente prototipagem e produção de peças pequenas.

- Espessura da Camada de 20-100 microns: Essa faixa permite um equilíbrio entre velocidade e resolução, dando aos usuários controle sobre a qualidade final da peça.

- Compatibilidade de Material: O XM200C é compatível com uma variedade de metais, incluindo aço inoxidável, aço ferramenta e bronze, ampliando ainda mais suas aplicações potenciais. Os parâmetros abertos também permitem o desenvolvimento e experimentação de materiais, uma vantagem para laboratórios de pesquisa e instituições educacionais.

- Operação Simplificada: A interface do usuário é projetada para facilidade de uso, simplificando o processo de impressão e reduzindo a curva de aprendizado.

Aplicações Práticas:

- Prototipagem: Itere rapidamente os designs e teste protótipos funcionais em metal.

- Ferramentaria: Crie gabaritos, dispositivos e moldes personalizados internamente, economizando tempo e custo em comparação com os métodos tradicionais de ferramentaria.

- Produção de Baixo Volume: Produza pequenos lotes de peças para uso final de forma econômica.

- Aplicações Educacionais e de Pesquisa: Proporcionar experiência prática com tecnologia de impressão 3D em metal em ambientes educacionais e facilitar a pesquisa de materiais em laboratórios.

Prós:

- Mais acessível: Oferece uma barreira de entrada mais baixa para fusão em leito de pó em comparação com sistemas industriais.

- Compacto: Encaixa-se confortavelmente em instalações e laboratórios menores.

- Parâmetros de Material Abertos: Permite flexibilidade na seleção e desenvolvimento de materiais.

- Interface Amigável ao Usuário: Simplifica a operação e reduz os requisitos de treinamento.

Contras:

- Volume de Construção Menor: Limita o tamanho das peças imprimíveis.

- Opções Limitadas de Materiais (comparado a sistemas de alta qualidade): Pode exigir terceirização para certos materiais.

- Manuseio Manual de Pó: Requer manuseio cuidadoso e possível pós-processamento.

- Monitoramento de Processo Menos Robusto: Pode exigir mais intervenção do usuário em comparação com sistemas com capacidades avançadas de monitoramento.

Dicas de Implementação e Configuração:

Embora o XM200C seja projetado para facilidade de uso, a instalação adequada, os procedimentos de manuseio de materiais e os protocolos de segurança a laser são essenciais. Consulte a documentação do fabricante para instruções detalhadas. Ventilação adequada e equipamentos de segurança são críticos para uma operação segura.

Preços e Requisitos Técnicos:

Os preços do Xact Metal XM200C estão disponíveis mediante solicitação diretamente com o fabricante. Os requisitos técnicos, incluindo considerações de energia e espaço, também estão detalhados no site deles.

Comparação com Ferramentas Similares:

Embora existam outras impressoras 3D de metal para desktop, a XM200C se destaca por oferecer verdadeira fusão em leito de pó a um preço competitivo. Sistemas concorrentes frequentemente utilizam jateamento por aglutinante, que normalmente requer etapas adicionais de pós-processamento.

Site: https://xactmetal.com/xm200c/

O Xact Metal XM200C é uma ferramenta valiosa para quem busca aproveitar o poder da impressão 3D em metal sem o investimento substancial normalmente exigido. Sua combinação de acessibilidade, facilidade de uso e tecnologia profissional de fusão em leito de pó o torna um forte concorrente para uma variedade de aplicações.

8. Digital Metal DM P2500

O Digital Metal DM P2500 conquista seu lugar nesta lista dos melhores impressoras 3D de metal graças à sua abordagem única para manufatura aditiva. Utilizando a tecnologia de jateamento de ligante, esta impressora 3D de metal se destaca na produção de componentes pequenos e incrivelmente detalhados que seriam desafiadores ou impossíveis de criar com sistemas tradicionais baseados em laser. Isso a torna uma escolha atraente para aplicações específicas em indústrias que exigem alta precisão e designs intrincados.

Em vez de derreter o pó de metal diretamente com um laser, o DM P2500 deposita estrategicamente um agente ligante sobre uma fina camada de pó de metal. Esse processo é repetido camada por camada, construindo a estrutura tridimensional desejada. A peça "verde" é então sinterizada em um forno, fundindo as partículas de metal e queimando o ligante. Essa abordagem indireta permite detalhes notavelmente finos e geometrias complexas, com uma resolução de até 35 microns nos eixos X e Y e uma espessura de camada também de até 35 microns.

Aplicações Práticas e Casos de Uso:

Essa capacidade de alta resolução torna o DM P2500 particularmente adequado para indústrias como:

- Relojoaria: Criando componentes intrincados de relógios, engrenagens e elementos decorativos com detalhes excepcionais.

- Dental: Fabricação de implantes dentários personalizados, coroas e pontes com ajuste preciso e biocompatibilidade.

- Microeletrônica: Produção de componentes eletrônicos pequenos e complexos e conectores.

- Joias: Criando designs intrincados de joias com características delicadas.

- Pesquisa e Desenvolvimento: Produção de protótipos e peças personalizadas em pequenos lotes para várias aplicações.

Características e Benefícios:

- Jateamento de Ligante de Alta Precisão: Esta tecnologia central permite a produção de peças extremamente detalhadas, não alcançáveis com muitos outros processos de impressão 3D em metal.

- Sem Estruturas de Suporte: O processo de binder jetting elimina a necessidade de estruturas de suporte, simplificando o pós-processamento e reduzindo o desperdício de material.

- Alta Produtividade: Com um volume de construção de 203 x 180 x 69 mm e uma velocidade de impressão de até 100 cm³/hora, a DM P2500 pode produzir várias peças em uma única construção, aumentando a produtividade.

- Temperatura de Operação Mais Baixa: Comparado aos sistemas baseados em laser, a jateamento por aglutinante opera em temperaturas mais baixas, minimizando o risco de distorção térmica e tensão residual na peça final.

- Compatibilidade de Material: O DM P2500 pode imprimir com uma variedade de metais, incluindo aço inoxidável e titânio, oferecendo flexibilidade para diferentes aplicações.

Prós:

- Resolução de detalhes excepcional para peças pequenas.

- Nenhuma estrutura de suporte necessária.

- Alta produtividade.

- Temperatura de operação mais baixa.

Contras:

- Volume de construção limitado, restringindo o tamanho dos componentes imprimíveis.

- Requer uma etapa de sinterização pós-impressão, adicionando tempo ao processo geral de produção.

- As opções de material são atualmente mais limitadas do que os sistemas de impressão 3D metálica baseados em laser.

- Adoção relativamente menos difundida em comparação com sistemas baseados em laser, levando a menos parâmetros de impressão pré-estabelecidos prontamente disponíveis.

Preços e Requisitos Técnicos:

Os preços do Digital Metal DM P2500 não estão disponíveis publicamente e é necessário entrar em contato com o fabricante para obter um orçamento. Os requisitos técnicos, incluindo consumo de energia e necessidades da instalação, também devem ser tratados diretamente com a Digital Metal.

Comparação com Ferramentas Similares:

Enquanto outras impressoras 3D de metal oferecem volumes de construção maiores e uma variedade mais ampla de materiais, poucas conseguem igualar o nível de detalhe do DM P2500 para componentes pequenos. Sistemas que utilizam tecnologias como fusão seletiva a laser (SLM) ou fusão por feixe de elétrons (EBM) podem ser preferidos para peças maiores, mas o DM P2500 ocupa um nicho para fabricação aditiva metálica de microescala de alta precisão.

Dicas de Implementação e Configuração:

Como a DM P2500 é uma impressora 3D de metal especializada, recomenda-se instalação e treinamento profissionais. Consultar diretamente a Digital Metal é crucial para uma configuração ideal e suporte contínuo para garantir os melhores resultados possíveis.

Site: https://digitalmetal.tech/metal-3d-printer/

Esta sofisticada impressora 3D de metal representa uma opção valiosa para profissionais que buscam produzir componentes metálicos pequenos e intrincados com precisão incomparável. Suas capacidades únicas a tornam uma escolha atraente dentro de um nicho específico do cenário de manufatura aditiva.

9. GE Additive Concept Laser M2

A GE Additive Concept Laser M2 é uma impressora 3D de metal poderosa e versátil, projetada para produção industrial séria. Seu lugar nesta lista é garantido por suas capacidades robustas, confiabilidade comprovada e ampla adoção em indústrias exigentes. Se você está procurando uma solução de manufatura aditiva de metal de alta produtividade e alta qualidade, o M2 merece consideração séria. Este sistema de fusão a laser direta de metal (DMLM) usa não um, mas dois lasers de 400W, tornando-o uma verdadeira máquina para produzir peças metálicas complexas.

Aplicações Práticas e Casos de Uso:

O M2 se destaca em indústrias onde precisão e confiabilidade são fundamentais. Ele é frequentemente utilizado em:

- Aeroespacial: Fabricação de componentes leves e de alta resistência, como pás de turbina, bicos de combustível e peças estruturais.

- Médico: Criando implantes específicos para pacientes, instrumentos cirúrgicos e próteses dentárias com geometrias intrincadas.

- Automotivo: Produzindo ferramentas, protótipos e peças especializadas para veículos de alto desempenho.

Essas indústrias se beneficiam da capacidade do M2 de processar uma ampla variedade de metais, incluindo titânio, alumínio, ligas de níquel e aço inoxidável, permitindo a criação de peças com propriedades materiais específicas adaptadas à aplicação.

Características e Benefícios:

O M2 possui uma série de recursos que contribuem para seu alto desempenho e confiabilidade:

- Lasers Duplos de 400W: Estes aumentam significativamente a velocidade de construção em comparação com sistemas de laser único, levando a uma maior produtividade e tempos de resposta mais rápidos.

- Volume de Construção Generoso (250 x 250 x 350 mm): Acomoda peças maiores ou várias peças menores em uma única construção, maximizando ainda mais a eficiência.

- Espessura da Camada Fina (20-80 microns): Permite a produção de peças altamente detalhadas e intrincadas com excelente acabamento superficial.

- Manuseio de Material em Circuito Fechado: Garante um processo seguro e controlado de manuseio de pó, minimizando a exposição do operador e a contaminação do material.

- Opções Abrangentes de Monitoramento: Fornece insights em tempo real sobre o processo de construção, permitindo controle de qualidade proativo e otimização do processo.

Prós e contras:

Embora o M2 seja uma máquina de alto desempenho, é essencial pesar os prós e contras:

Prós:

- Lasers duplos aumentam significativamente a produtividade.

- Confiabilidade comprovada em ambientes de produção exigentes.

- Opções abrangentes de monitoramento para controle de qualidade aprimorado.

- Manuseio seguro de pó com um ciclo de material fechado.

Contras:

- Alto custo inicial de investimento, posicionando-o na faixa superior das impressoras 3D de metal.

- Requer uma instalação e infraestrutura especializadas, incluindo ventilação adequada e medidas de segurança.

- Operação complexa que requer técnicos treinados para operação e manutenção.

- Requisitos significativos de pós-processamento, como remoção de suportes e acabamento de superfície.

Preços e Requisitos Técnicos:

Os preços do GE Additive Concept Laser M2 não são publicamente disponíveis e normalmente exigem contato direto com a GE Additive para um orçamento. Quanto aos requisitos técnicos, o sistema demanda um espaço considerável, fonte de energia dedicada e controles ambientais especializados para garantir desempenho e segurança ideais.

Comparação com Ferramentas Similares:

Embora existam várias outras impressoras 3D de metal no mercado, a M2 se destaca por sua combinação de lasers duplos, grande volume de construção e compatibilidade robusta com materiais. Concorrentes como a SLM Solutions SLM 280 e a EOS M 290 oferecem capacidades semelhantes, mas podem diferir em recursos específicos e características de desempenho.

Dicas de Implementação e Configuração:

Implementar o M2 requer planejamento e preparação cuidadosos. Considere o seguinte:

- Requisitos da Instalação: Garanta espaço, energia e ventilação adequados.

- Especialização Técnica: Invista em treinamento para operadores e pessoal de manutenção.

- Seleção de Material: Entenda as propriedades e os requisitos de processamento dos pós metálicos escolhidos.

- Capacidades de Pós-Processamento: Planeje as etapas necessárias de pós-processamento, incluindo remoção de suportes e acabamento de superfície.

Site: https://www.ge.com/additive/machines/m2-series-5

Ao considerar cuidadosamente esses fatores, você pode determinar se a GE Additive Concept Laser M2 é a impressora 3D de metal certa para suas necessidades específicas e desbloquear o potencial da manufatura aditiva para o seu negócio.

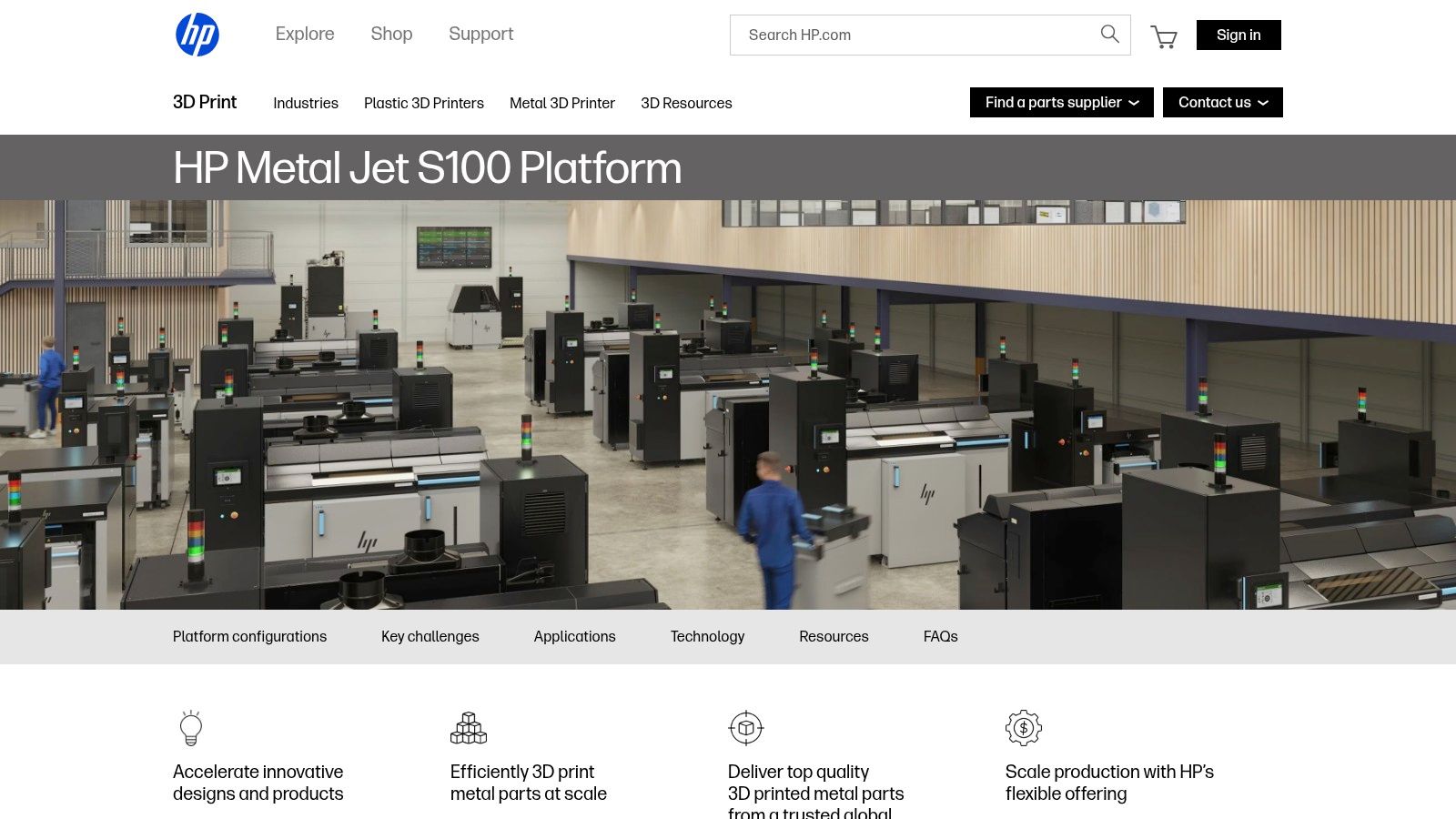

10. HP Metal Jet S100

O HP Metal Jet S100 representa um avanço significativo na impressão 3D em metal, especialmente para aqueles que buscam capacidades de produção em grande volume. Aproveitando a tecnologia de jateamento de ligante, esta impressora 3D industrial de metal se diferencia dos sistemas tradicionais baseados em laser ao depositar um agente ligante sobre uma cama de pó metálico camada por camada. Este pó é então sinterizado em um forno separado para criar a peça metálica final e sólida. Essa abordagem permite velocidades de produção consideravelmente mais rápidas e é particularmente adequada para aplicações que exigem grandes volumes de produção, tornando-se uma opção atraente para indústrias como automotiva e eletrônicos de consumo. O S100 também possui um generoso volume de construção de 430 x 308 x 200 mm, permitindo a criação de componentes maiores ou múltiplas peças menores simultaneamente. Além disso, suas quatro matrizes redundantes de cabeças de impressão garantem confiabilidade e minimizam o tempo de inatividade devido a falhas nas cabeças de impressão.

Um dos principais benefícios da HP Metal Jet S100 é sua alta produtividade, especialmente para fabricação em volume. O processo de jateamento com aglutinante, combinado com o grande volume de construção e cabeças de impressão redundantes, permite um aumento significativo na produção em comparação com muitas outras tecnologias de impressoras 3D metálicas. Outra vantagem é a eliminação das estruturas de suporte durante a impressão. Como as peças são essencialmente "coladas" juntas com o aglutinante dentro do leito de pó, os suportes são desnecessários, simplificando o processo de design e reduzindo o tempo de pós-processamento. Isso, junto com custos operacionais mais baixos em comparação com sistemas baseados em laser, torna a S100 uma opção atraente para fabricantes preocupados com custos. A HP também enfatiza a integração da S100 com seu ecossistema de manufatura digital, oferecendo um fluxo de trabalho simplificado do design à produção.

Embora o HP Metal Jet S100 ofereça vantagens atraentes, ele também possui algumas limitações. A seleção de materiais atualmente disponível é principalmente restrita ao aço inoxidável (316L, 17-4PH), embora a HP esteja desenvolvendo ativamente a compatibilidade com mais materiais. A exigência de um processo separado de sinterização adiciona complexidade e tempo ao fluxo geral de fabricação. Além disso, mudanças dimensionais podem ocorrer durante a sinterização, exigindo compensação no design para alcançar as dimensões finais desejadas. Por fim, como uma tecnologia relativamente nova, os parâmetros de processo estabelecidos para binder jetting são menos extensos do que aqueles para tecnologias de impressoras 3D de metal mais maduras, como a fusão a laser em leito de pó.

Para aqueles interessados em se aprofundar nas especificações técnicas e aplicações potenciais do HP Metal Jet S100, você pode encontrar informações úteis em sites como Learn more about HP Metal Jet S100. Embora as informações de preços não estejam facilmente disponíveis publicamente, geralmente são direcionadas a usuários industriais. A implementação do S100 requer um espaço dedicado com energia e ventilação adequadas para a impressora e o forno de sinterização separado. O treinamento nos procedimentos operacionais específicos e no software também é essencial para uma implementação bem-sucedida.

O HP Metal Jet S100 conquista seu lugar nesta lista porque oferece um caminho viável para impressão 3D metálica em grande volume. Sua tecnologia única de jateamento de ligante, combinada com um grande volume de construção e foco na produção industrial, torna-o uma alternativa atraente aos métodos tradicionais de fabricação e a outras opções de impressoras 3D metálicas para aplicações específicas. Você pode explorar mais detalhes no site oficial: https://www.hp.com/us-en/printers/3d-printers/products/metal-jet.html.

Top 10 Impressoras 3D de Metal: Comparação Lado a Lado

| Produto | Tecnologia e Construção | Desempenho ★ | Valor 💰 | Público 👥 | USP ✨ |

|---|---|---|---|---|---|

| Metal forjado Mark X | ADAM, 300×200×180 mm, 50-125µm | Acabamento de superfície consistente | Entrada acessível; equipamento extra | Industrial, escritório | Integração em nuvem; sem pós soltos |

| Desktop Metal Studio System 2 | BMD, 300×200×200 mm, processo em 2 etapas | Acabamento de alta qualidade | Uso acessível e seguro no escritório | Engenheiros, PMEs | Fluxo de trabalho simplificado |

| EOS M 290 | DMLS, 250×250×325 mm, 20-80µm | Totalmente denso, qualidade superior | Custo premium por desempenho | Aeroespacial, médico | Parâmetros de processo estabelecidos |

| SLM Solutions SLM 280 2.0 | SLM (multi-laser), 280×280×365 mm, 20µm | Alta produtividade; peças densas | Alto investimento; eficiente | Industrial, P&D | Arquitetura aberta; opções multi-laser |

| 3D Systems DMP Flex 350 | Tecnologia DMP, 275×275×420 mm, câmara de vácuo | Qualidade e acabamento superiores | Solução modular premium | Usuários de material complexo e reativo | Câmara de vácuo para estabilidade do processo |

| TRUMPF TruPrint 1000 | LMF, diâmetro de 100mm; 10-50µm | Alta precisão em pequenas peças | Custo mais baixo; design compacto | Odontologia, joias, pequenos dispositivos | Interface de tela sensível ao toque |

| Xact Metal XM200C | Fusão em leito de pó, 125×125×125 mm | Interface simples; operação compacta | Fusão em pó acessível | PMEs, laboratórios, educação | Novo sistema de viga pórtico |

| Digital Metal DM P2500 | Binder jetting, 203×180×69 mm, resolução de 35µm | Detalhe excepcional | Alta produtividade para pequenas peças | Relógios, odontologia, microeletrônica | Sem suportes; resolução fina |

| GE Additive Concept Laser M2 | DMLM, 250×250×350 mm, lasers duplos de 400W | Confiável; alta produção | Grau industrial, alto custo | Aeroespacial, automotivo | Manuseio de material em circuito fechado |

| HP Metal Jet S100 | Binder jetting, 430×308×200 mm | Produção rápida e em grande volume | Custo-benefício em grande escala | Automotivo, eletrônicos de consumo | Cabeças de impressão redundantes; ecossistema HP |

Escolhendo a Impressora 3D de Metal Certa para Suas Necessidades

Selecionar a impressora 3D de metal ideal entre as várias opções disponíveis, que vão desde a Markforged Metal X até a HP Metal Jet S100, requer uma consideração cuidadosa das suas necessidades específicas. Ao longo deste artigo, exploramos dez das principais impressoras 3D de metal, cada uma com seus próprios pontos fortes e fracos em relação ao volume de construção, compatibilidade de materiais, velocidade de impressão e custo. Os principais pontos a destacar incluem entender as diferenças entre as tecnologias de fusão em leito de pó e jateamento por ligante, reconhecer o impacto da potência e precisão do laser na qualidade da peça, e avaliar o custo total de propriedade, incluindo despesas com material e manutenção.

Escolher a impressora 3D de metal certa depende de fatores como seu orçamento, o tamanho e a complexidade da peça desejada, os materiais com os quais você precisa trabalhar e o volume de produção projetado. Por exemplo, um fabricante de alto volume pode priorizar a velocidade e a automação de um sistema como o EOS M 290, enquanto uma instituição de pesquisa pode preferir a flexibilidade de materiais oferecida pelo Desktop Metal Studio System 2. Lembre-se de considerar também os requisitos de pós-processamento, como a remoção de suportes e o acabamento superficial, pois esses podem impactar significativamente o produto final e o cronograma geral do projeto.

Implementar com sucesso uma impressora 3D de metal também envolve entender as complexidades da tecnologia a laser. A precisão e a potência do laser afetam diretamente a qualidade, densidade e propriedades mecânicas da peça final impressa. Além disso, diferentes tipos de laser são mais adequados para metais e aplicações específicas.

Ao ponderar cuidadosamente esses fatores, você pode selecionar com confiança a impressora 3D de metal que melhor se alinha aos seus objetivos. Essa tecnologia transformadora permite otimizar os processos de fabricação, simplificar os fluxos de trabalho e desbloquear novas possibilidades no desenvolvimento e inovação de produtos. Para um mergulho mais profundo no mundo das tecnologias a laser e seu impacto na impressão 3D de metal, explore Laser Insights China. Este recurso valioso oferece análises especializadas e insights sobre os avanços mais recentes em soldagem, corte e limpeza a laser – aspectos cruciais de muitos processos de impressão 3D de metal. Visite SkyFire Laser para aprimorar ainda mais seu entendimento e manter-se na vanguarda deste campo em rápida evolução.