A Revolução da Impressão 3D de Metal para Implantes Médicos

Os implantes médicos tradicionalmente seguiam uma abordagem "tamanho único serve para a maioria" devido a limitações na fabricação. Isso frequentemente significava comprometer o ajuste e a funcionalidade, potencialmente impactando os resultados para os pacientes. No entanto, impressão 3D em metal mudou o jogo para implantes médicos. Essa tecnologia permite que os profissionais médicos criem implantes específicos para o paciente com incrível precisão e complexidade.

Esta abordagem personalizada permite uma melhor integração com o corpo, potencialmente levando a tempos de recuperação mais curtos e a um sucesso a longo prazo aprimorado. Isso representa um grande avanço na medicina personalizada.

Do Conceito à Criação: Projetando para o Indivíduo

O processo de criação de um implante médico impresso em 3D começa com imagens médicas detalhadas, como tomografias computadorizadas (TC) ou exames de ressonância magnética (RM). Esses dados são usados para criar um modelo digital 3D da anatomia do paciente. Esse modelo permite que cirurgiões e engenheiros projetem um implante perfeitamente adaptado à estrutura única do indivíduo.

Por exemplo, um paciente que precisa de um implante craniano pode ter um projetado para corresponder precisamente aos contornos do seu crânio. Isso melhora tanto os resultados estéticos quanto funcionais. Essa abordagem personalizada minimiza ajustes durante a cirurgia e promove uma melhor integração com os tecidos circundantes. Isso realmente destaca a mudança de soluções generalizadas para cuidados individualizados.

Vantagens Sobre Métodos Tradicionais

A fabricação tradicional de implantes tem limitações na complexidade do design e na personalização. A impressão 3D em metal supera essas limitações. Ela permite a criação de formas complexas e estruturas porosas impossíveis de serem alcançadas com métodos convencionais.

Esses avanços levam a uma melhor integração óssea, menor risco de rejeição do implante e desempenho geral aprimorado. Além disso, a impressão 3D acelera significativamente o tempo de produção. Isso significa que os pacientes recebem seus implantes personalizados mais rapidamente. O mercado crescente de implantes médicos impressos em 3D reflete essa tendência. As projeções mostram que atingirá USD 4.348,4 bilhões em 2025, acima de USD 3.716,6 bilhões em 2024. Esse crescimento destaca o papel crescente da manufatura aditiva na área da saúde. Encontre estatísticas mais detalhadas aqui: Relatório do Mercado de Implantes Médicos Impressos em 3D

Um Ecossistema Colaborativo Impulsionando a Inovação

Implementar com sucesso a impressão 3D em metal para implantes médicos depende da colaboração entre profissionais da área médica, engenheiros e especialistas em tecnologia. Essa abordagem interdisciplinar garante que os implantes sejam tecnicamente sólidos e atendam às necessidades clínicas específicas do paciente. Essa expertise combinada incentiva a inovação e acelera o desenvolvimento de novos materiais, designs e aplicações para implantes médicos impressos em 3D. Essa colaboração é fundamental para expandir os limites do cuidado ao paciente.

Por Trás da Tecnologia: Como Funciona a Impressão 3D de Metal para Implantes Médicos

A impressão 3D de metal para implantes médicos está transformando o cuidado ao paciente ao criar implantes personalizados projetados para necessidades individuais. Mas como esse processo funciona? Esta seção explora as etapas envolvidas na transformação de um design digital em um dispositivo médico real que muda vidas.

Do Projeto Digital ao Implante Físico: O Processo de Impressão 3D

O processo começa com imagens médicas, como TC ou exames de ressonância magnética, que fornecem dados anatômicos detalhados. Esses dados criam um modelo digital 3D preciso da área que necessita do implante. É semelhante a uma planta para uma casa construída sob medida, mas, em vez disso, é um implante médico que se encaixa perfeitamente. Esse modelo digital é a base para a impressão 3D.

Este processo utiliza fabricação aditiva, adicionando materiais camada por camada para construir o produto final. Várias tecnologias são usadas na impressão 3D de metal para implantes médicos:

- Fusão Seletiva a Laser (SLM): Um laser de alta potência derrete e funde o pó metálico, camada por camada, seguindo o design digital.

- Fusão por Feixe de Elétrons (EBM): Semelhante ao SLM, o EBM utiliza um feixe de elétrons como fonte de energia, permitindo altas taxas de fusão e o processamento de materiais reativos em vácuo.

- Sinterização Direta de Metal por Laser (DMLS): Um laser sinteriza (aquece e funde) o pó metálico sem derretê-lo completamente, criando uma estrutura um pouco porosa.

Escolhendo a Ferramenta Certa para o Trabalho: Comparação de Tecnologia

Cada tecnologia tem pontos fortes e fracos. O SLM oferece excelente precisão e acabamento superficial, tornando-o adequado para designs intrincados. O ambiente a vácuo do EBM e suas altas taxas de fusão são ideais para materiais reativos como ligas de titânio, comuns em implantes médicos. O DMLS, com suas estruturas porosas, promove a integração óssea para algumas aplicações ortopédicas. Saiba mais neste artigo sobre avanços na tecnologia a laser.

O gráfico de dados abaixo visualiza uma comparação entre SLM, EBM e DMLS em métricas principais.

Como mostrado no gráfico, o SLM se destaca na resolução, produzindo implantes altamente detalhados, enquanto o EBM é mais rápido, importante para casos sensíveis ao tempo. O DMLS, com resolução inferior, oferece maior compatibilidade de materiais. Cada tecnologia atende a necessidades específicas de fabricação de implantes médicos.

Para esclarecer ainda mais essas diferenças, vamos examinar a tabela a seguir:

Comparação das Tecnologias de Impressão 3D em Metal para Implantes Médicos Esta tabela compara as principais tecnologias de impressão 3D em metal usadas para implantes médicos, destacando seus pontos fortes, limitações e melhores aplicações.

| Tecnologia | Resolução | Compatibilidade de Materiais | Acabamento de superfície | Melhores Aplicações | Limitações |

|---|---|---|---|---|---|

| SLM | Alto | Moderado | Excelente | Designs intrincados, pequenos implantes | Velocidade de construção, custo |

| EBM | Moderado | Alto (especialmente para materiais reativos) | Bom | Implantes de titânio, formas complexas | Resolução, custo |

| DMLS | Mais baixo | Alto | Justo | Implantes ortopédicos que promovem a integração óssea | Acabamento superficial, propriedades mecânicas |

Esta tabela resume as principais diferenças entre as três tecnologias, enfatizando sua adequação para várias aplicações em implantes médicos.

Engenharia de Precisão em Nível Microscópico

Após a impressão, o implante passa por pós-processamento: remoção de suportes, acabamento superficial e esterilização. Isso garante biocompatibilidade, elimina defeitos e prepara o implante para a cirurgia. Essa precisão se deve ao controle inerente da impressão 3D, permitindo geometrias complexas e superfícies porosas que promovem a integração óssea — características impossíveis com a fabricação tradicional.

Da Tomografia à Cirurgia: Uma Jornada Sem Interrupções

Todo o processo, desde a varredura do paciente até o implante, demonstra o poder da impressão 3D metálica de implantes médicos. Esta tecnologia permite soluções personalizadas para questões médicas complexas e frequentemente reduz os prazos, melhorando os resultados para o paciente. É um avanço significativo na medicina personalizada, oferecendo esperança e uma melhor qualidade de vida.

Os Materiais que Tornam Possível a Impressão 3D de Metal para Implantes Médicos

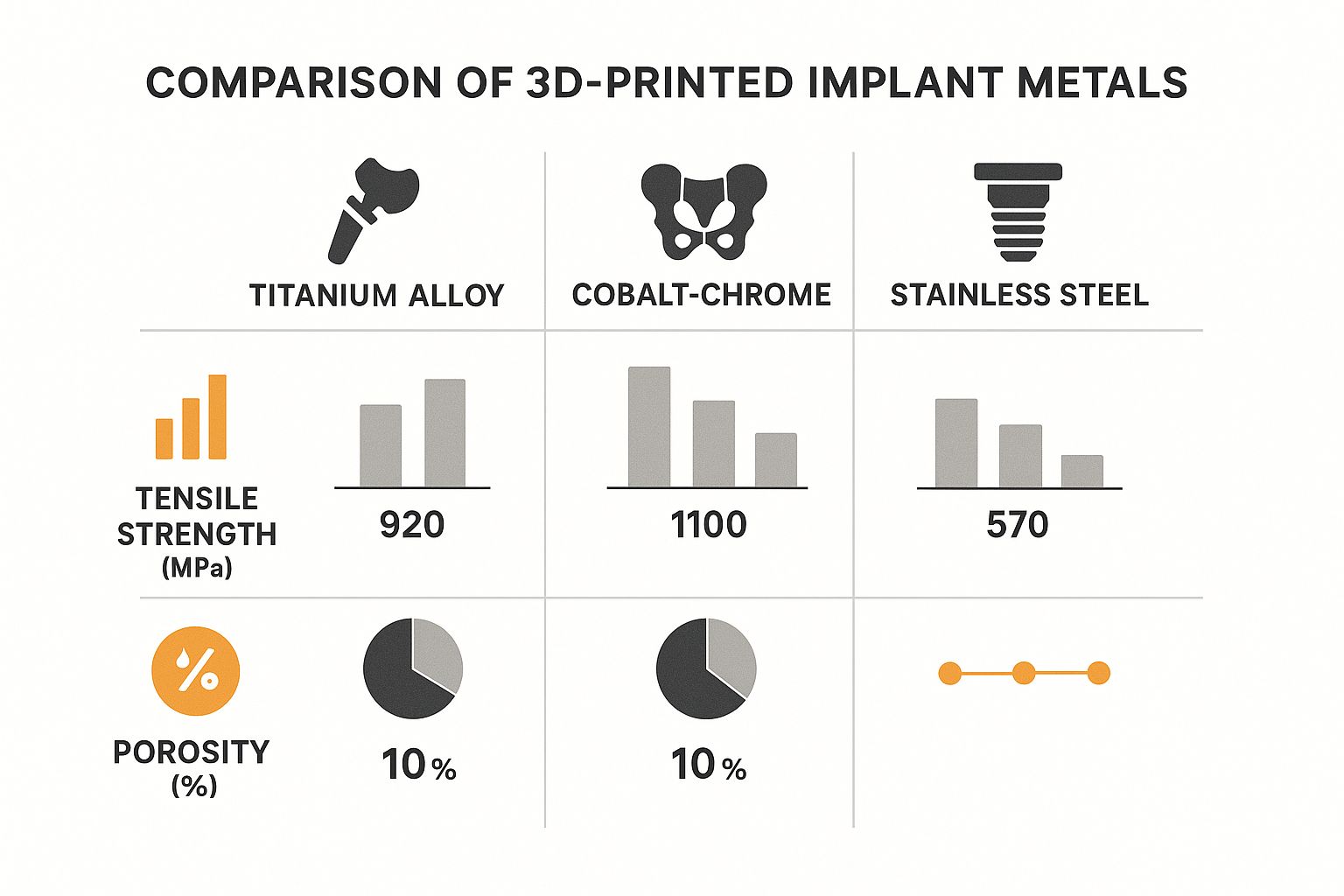

Criar implantes médicos requer mais do que simplesmente escolher qualquer metal. Esses dispositivos ficam dentro do corpo humano, portanto precisam de propriedades específicas para garantir segurança e eficácia. Isso significa que os materiais usados na impressão 3D de metais para implantes médicos devem ser cuidadosamente selecionados e otimizados. Vamos explorar os metais especializados que melhoram o desempenho dos implantes e os resultados para os pacientes.

Ligas de Titânio: Resistência e Biocompatibilidade

Ligas de titânio são uma pedra angular da impressão 3D de metais para implantes médicos. Sua excepcional biocompatibilidade minimiza o risco de rejeição do implante pelo corpo. A alta relação resistência-peso do titânio o torna ideal para implantes que precisam suportar estresse significativo, como próteses de quadril. As estruturas porosas criadas através da impressão 3D permitem o crescimento ósseo, melhorando ainda mais a estabilidade e a vida útil do implante.

Formulações de Cobalto-Cromo: Durabilidade e Resistência ao Desgaste

Formulações de cobalto-cromo são outro grupo essencial de materiais. Essas ligas se destacam em durabilidade e resistência ao desgaste, tornando-as adequadas para aplicações como implantes dentários e substituições de joelho. Esses implantes sofrem atrito e força constantes. As propriedades robustas do cobalto-cromo garantem que eles possam suportar esses desafios a longo prazo. A impressão 3D permite geometrias complexas, otimizando o ajuste e a função do implante.

Aços Inoxidáveis Avançados: Versatilidade e Custo-Benefício

Embora o titânio e o cobalto-cromo sejam predominantes, aços inoxidáveis avançados também têm um lugar na impressão 3D de metais para implantes médicos. Eles oferecem um equilíbrio entre versatilidade e custo-benefício. Certas formulações de aço inoxidável são projetadas para processos de impressão 3D, oferecendo boa biocompatibilidade e propriedades mecânicas. Isso os torna uma escolha prática para várias aplicações, especialmente quando o custo é um fator. Os dados de imagens médicas precisam ser convertidos para um formato imprimível em 3D. Por exemplo, você pode Converter DICOM para STL Facilmente.

Compósitos e Ligas Emergentes: Expandindo os Limites

Além desses materiais estabelecidos, a pesquisa continuamente ultrapassa limites. Materiais compósitos, que combinam metais com substâncias como polímeros ou cerâmicas, estão em desenvolvimento. Isso cria implantes com funcionalidade aprimorada, como melhor integração óssea ou capacidades de liberação de medicamentos. Cientistas também estão criando novas ligas especificamente para fabricação aditiva. Esses materiais têm o potencial de superar as opções tradicionais em resistência, biocompatibilidade e desempenho a longo prazo.

O Ato de Equilíbrio: Propriedades Chave do Material

Todos os materiais usados na impressão 3D de metal para implantes médicos devem equilibrar propriedades críticas. Biocompatibilidade é essencial, garantindo que o implante não cause reações adversas. Resistência a fluidos corporais também é crucial, prevenindo corrosão e degradação ao longo do tempo. O implante precisa de resistência mecânica adequada para suportar o estresse. Finalmente, o material deve incentivar a integração com o osso natural para estabilidade e sucesso a longo prazo. Pesquisas contínuas focam na otimização dessas propriedades para melhores resultados para os pacientes. O mercado de materiais e serviços de impressão 3D, incluindo manufatura aditiva de metal, foi avaliado em USD 8,60 bilhões em 2024 e projeta-se que alcance USD 16,82 bilhões até 2030. Esse crescimento é impulsionado por investimentos em áreas como bioprinting e manufatura aditiva de metal, particularmente para implantes médicos devido à capacidade de criar estruturas fortes e leves. Você pode encontrar mais informações aqui: Relatório da Indústria de Materiais e Serviços de Impressão 3D.

Cuidado Personalizado: O Poder dos Implantes Personalizados

A impressão 3D de metal para implantes médicos está transformando a relação médico-paciente ao possibilitar novos níveis de personalização. Os pacientes não estão mais limitados a tamanhos e formatos padrão de implantes. Os profissionais médicos agora podem criar implantes especificamente projetados para a anatomia única de cada indivíduo. Essa abordagem personalizada está aprimorando o cuidado médico.

A Jornada para um Ajuste Perfeito: Da Imagem à Implantação

O processo começa com imagens médicas avançadas, como TC e exames de ressonância magnética, que capturam os detalhes intrincados da anatomia do paciente. Esses dados são então usados para criar um modelo digital 3D preciso. É como uma planta, mas para um implante médico que se encaixa perfeitamente.

Este modelo digital permite que cirurgiões e engenheiros colaborem no design do implante. Isso garante que ele se integre perfeitamente ao corpo do paciente, alcançando tanto um ajuste preciso quanto uma funcionalidade ideal. Esse nível de cuidado personalizado não é possível com métodos tradicionais de fabricação.

Superando Desafios Anatômicos: Soluções Personalizadas para Casos Complexos

Implantes personalizados enfrentam desafios anatômicos que antes eram difíceis ou impossíveis de tratar. Por exemplo, um paciente com uma fratura óssea complexa pode receber um implante perfeitamente adaptado à área fraturada, promovendo uma cicatrização mais rápida e eficaz. Essa capacidade de criar soluções personalizadas é um grande avanço para pacientes com necessidades únicas.

Esta abordagem direcionada reduz a necessidade de ajustes extensos durante a cirurgia. Isso minimiza o risco de complicações e melhora os resultados para o paciente. Também permite que os cirurgiões tentem procedimentos com confiança que poderiam ter considerado muito arriscados com implantes padrão.

Transformando Vidas: Depoimentos de Pacientes e Sucessos Cirúrgicos

O impacto dos implantes personalizados vai além da melhoria dos resultados cirúrgicos. Eles realmente transformam vidas. Pacientes que antes enfrentavam mobilidade limitada ou dor crônica podem recuperar a função e desfrutar de uma qualidade de vida superior graças a implantes projetados especificamente para eles. Essa abordagem personalizada oferece uma nova esperança para pacientes com condições raras ou variações anatômicas complexas.

As equipes cirúrgicas também se beneficiam dessa tecnologia. Elas observam uma eficiência operacional aprimorada, taxas reduzidas de complicações e tempos de cicatrização mais rápidos em seus pacientes. A precisão desses implantes personalizados agiliza os procedimentos cirúrgicos e aumenta a previsibilidade, levando a melhores experiências para os pacientes. Leia também: Como dominar a tecnologia a laser.

Um Futuro Colaborativo: Avançando no Cuidado Personalizado

A impressão 3D de metal para implantes médicos continua a avançar, impulsionada pela colaboração de profissionais médicos, engenheiros e especialistas em manufatura. Essa parceria promove a inovação e amplia as possibilidades de cuidado ao paciente. As aplicações potenciais dessa tecnologia estão crescendo, oferecendo esperança para um futuro mais saudável.

A tendência mais ampla em direção a soluções de saúde personalizadas é evidente em áreas como plásticos impressos em 3D. O mercado global de plásticos para impressão 3D médica foi avaliado em aproximadamente USD 682,04 milhões em 2024. As projeções indicam que alcançará USD 6.454,36 milhões até 2034, crescendo a um CAGR de 25,20%. Saiba mais sobre o crescimento deste mercado aqui. A impressão 3D de metais para implantes médicos exemplifica o impacto poderoso da medicina personalizada.

Pacientes Reais, Resultados Reais: Histórias de Sucesso que Inspiram

A impressão 3D de metal para implantes médicos está mudando a forma como abordamos a saúde. Não é apenas um avanço tecnológico; é um caminho para melhorar vidas. Esta seção explora o impacto no mundo real por meio de histórias de sucesso inspiradoras, mostrando como os implantes impressos em 3D enfrentam questões médicas complexas e melhoram os resultados dos pacientes em várias especialidades.

Ortopedia: Restaurando a Mobilidade e Reduzindo a Dor

Implantes metálicos impressos em 3D estão se tornando cada vez mais comuns em ortopedia para substituições articulares e reparos de fraturas. Considere um paciente com uma tíbia gravemente fraturada. Um implante personalizado, projetado e impresso em 3D, oferece um ajuste preciso à área danificada. Essa abordagem personalizada incentiva uma cicatrização mais rápida e melhor integração óssea do que os métodos tradicionais. Os implantes também podem ser projetados com estruturas porosas para promover o crescimento ósseo, aumentando ainda mais a estabilidade e o sucesso a longo prazo.

- Exemplo: Um paciente com uma fratura pélvica complexa, inadequada para implantes padrão, recebeu um implante de titânio impresso em 3D. O implante foi projetado para corresponder à sua anatomia única. Esta solução inovadora permitiu uma reconstrução bem-sucedida e restaurou sua mobilidade.

Reconstrução Dentária: Alcançando um Sorriso Perfeito

A impressão 3D em metal está revolucionando a reconstrução dentária. Implantes dentários personalizados, fabricados com materiais biocompatíveis como o titânio, oferecem um ajuste perfeito e estética superior.

- Exemplo: Um paciente que necessitava de múltiplos implantes dentários recebeu uma solução impressa em 3D perfeitamente adaptada à estrutura do seu osso maxilar. Esse design preciso garantiu a colocação ideal dos implantes, resultando em um sorriso estável e com aparência natural.

Intervenções Cardiovasculares: Reparando Corações e Salvando Vidas

Até procedimentos cardiovasculares complexos estão se beneficiando da impressão 3D em metal. Cirurgiões podem usar essa tecnologia para criar modelos cardíacos específicos para cada paciente, para planejamento cirúrgico detalhado ou para projetar stents e válvulas personalizados.

- Exemplo: Um jovem paciente nascido com um defeito cardíaco complexo recebeu um implante impresso em 3D que mudou sua vida. O implante reparou o defeito e melhorou significativamente a função cardíaca e a qualidade de vida, demonstrando o imenso potencial dessa tecnologia.

Reconstrução Facial: Restaurando Forma e Função

Implantes impressos em 3D oferecem nova esperança para pacientes que enfrentam reconstrução facial após trauma ou devido a condições congênitas. A precisão excepcional desses implantes permite a recriação precisa de estruturas faciais complexas, restaurando tanto a forma quanto a função.

- Exemplo: Após um acidente, um paciente que necessitava de reconstrução da mandíbula recebeu um implante de titânio impresso em 3D, precisamente contornado para o seu rosto. Isso restaurou sua capacidade de falar e comer normalmente, melhorando dramaticamente seu bem-estar geral.

Para ilustrar melhor a amplitude das aplicações, a tabela abaixo resume os principais usos de implantes metálicos impressos em 3D em diferentes especialidades:

Aplicações de Impressão 3D em Metal para Implantes Médicos por Especialidade

Esta tabela apresenta aplicações principais de implantes metálicos impressos em 3D em diferentes especialidades médicas, mostrando os tipos típicos de implantes, materiais usados e benefícios para os pacientes.

| Especialidade Médica | Tipos Comuns de Implantes | Materiais preferidos | Principais Benefícios para o Paciente | Melhoria Típica na Recuperação |

|---|---|---|---|---|

| Ortopedia | Próteses articulares, dispositivos de fixação de fraturas | Ligas de titânio, ligas de cobalto-cromo | Ajuste aprimorado, cicatrização mais rápida, melhor integração óssea | Dor reduzida, mobilidade aumentada, retorno mais rápido à atividade |

| Reconstrução Dentária | Implantes dentários, coroas, pontes | Titânio, zircônia | Estética aprimorada, estabilidade melhorada, ajuste personalizado | Função mastigatória aprimorada, sorriso realçado, maior confiança |

| Cardiovascular | Stents, válvulas, modelos de coração | Ligas de titânio, ligas de níquel-titânio (Nitinol) | Posicionamento preciso, fluxo sanguíneo melhorado, tratamento personalizado | Risco reduzido de complicações, função cardíaca melhorada, melhor qualidade de vida |

| Reconstrução Facial | Implantes craniofaciais, reconstruções da mandíbula | Titânio, polímeros biocompatíveis | Restauração da forma e função, melhoria da qualidade de vida | Melhora na fala, mastigação e estética facial, aumento da autoestima |

Esta tabela destaca a versatilidade da impressão 3D em metal na criação de implantes personalizados para as necessidades específicas dos pacientes. Cicatrização mais rápida, função aprimorada e estética melhorada são apenas alguns dos principais benefícios observados nessas especialidades médicas.

Democratizando o Acesso a Tratamentos Avançados

Implantes impressos em 3D oferecem soluções únicas para pacientes com condições raras ou desafios anatômicos complexos que não são atendidos por implantes padrão. Essa abordagem personalizada amplia o acesso a tratamentos avançados, oferecendo esperança e melhores resultados. À medida que essa tecnologia continua a evoluir, podemos antecipar aplicações ainda mais inovadoras e melhorias adicionais no cuidado ao paciente.

Navegando pela Segurança: Regulamentação na Revolução da Impressão 3D

A impressão 3D de metal para implantes médicos possui um imenso potencial para a saúde personalizada. No entanto, garantir a segurança desses dispositivos é absolutamente crucial. Esta seção explora as regulamentações que envolvem essa tecnologia, com foco nas medidas de teste e controle de qualidade envolvidas.

Testes e Validação Rigorosos: Garantindo a Segurança do Implante

Antes que um implante médico impresso em 3D chegue a um paciente, ele passa por uma série de testes. Esses testes avaliam a biocompatibilidade, garantindo que o implante não cause reações adversas no corpo. Propriedades mecânicas como resistência e durabilidade também são avaliadas. O implante deve suportar as tensões que encontrará durante seu uso previsto. Por fim, a resistência à corrosão e ao desgaste causados pelos fluidos corporais é crucial para a segurança e eficácia a longo prazo.

Adaptando os Marcos Regulatórios: a FDA e os Padrões Internacionais

Órgãos reguladores como a FDA (Food and Drug Administration) e várias organizações internacionais estão atualizando seus frameworks para enfrentar os desafios únicos apresentados por implantes impressos em 3D. Regulamentações tradicionais foram criadas para dispositivos produzidos em massa. A variabilidade inerente em implantes personalizados e impressos em 3D requer processos de validação mais especializados. Isso garante qualidade consistente apesar da natureza única de cada implante. Você também pode achar interessante: Como dominar a tecnologia a laser.

Garantia de Qualidade: Incorporando Segurança ao Processo

Líderes do setor estão integrando proativamente a garantia de qualidade em cada etapa do processo de design e produção. Isso minimiza riscos potenciais e promove qualidade consistente dos implantes. Aspectos-chave dessa abordagem incluem:

- Validando processos de manufatura aditiva: Garantindo a confiabilidade e a repetibilidade do processo de impressão 3D.

- Rastreamento de materiais e parâmetros de produção: Manter registros detalhados permite rastreabilidade e ação rápida caso surjam problemas.

- Implementando rigorosas verificações de controle de qualidade: Inspeções regulares em cada etapa da produção ajudam a identificar e corrigir defeitos.

Colaboração e Padronização: Um Caminho para a Inovação Segura

A colaboração entre fabricantes e órgãos reguladores é essencial para desenvolver padrões apropriados. Essa parceria busca equilibrar a segurança do paciente com a inovação contínua. As regulamentações devem ser suficientemente rigorosas para garantir a segurança, mas flexíveis o bastante para permitir avanços na impressão 3D de metais para implantes médicos.

Enfrentando os Desafios da Produção Personalizada

Um dos principais desafios é a variabilidade inerente à produção personalizada. Ao contrário dos implantes produzidos em massa, cada dispositivo impresso em 3D é único. Isso exige medidas robustas de controle de qualidade para garantir consistência e confiabilidade.

A Importância da Rastreabilidade e Documentação

Manter registros abrangentes é fundamental. Cada etapa do processo, desde o design inicial até a esterilização final, deve ser documentada. Esta rastreabilidade permite que os fabricantes identifiquem rapidamente a origem de quaisquer problemas. Também possibilita que os órgãos reguladores monitorem a conformidade, garantindo ainda mais a segurança do paciente.

Olhando para o Futuro: O Futuro da Regulação

À medida que a tecnologia de impressão 3D avança, as regulamentações devem acompanhar o ritmo. O diálogo contínuo entre os participantes da indústria e os reguladores é fundamental para manter o equilíbrio entre inovação e segurança do paciente. O futuro da impressão 3D de implantes médicos em metal depende de um marco regulatório que seja rigoroso e adaptável, protegendo os pacientes enquanto apoia o desenvolvimento de dispositivos que mudam vidas.

O Futuro da Impressão 3D de Metal para Implantes Médicos

A impressão 3D de metal para implantes médicos já está mudando a forma como abordamos o cuidado ao paciente. O futuro reserva ainda mais potencial para melhorar a vida dos pacientes. Vamos explorar algumas inovações empolgantes no horizonte.

Impressão Multi-Material: Expandindo Possibilidades

Uma área promissora é a impressão multimaterial. Esta técnica combina metais com outros materiais biocompatíveis, como polímeros ou cerâmicas.

Imagine um implante com um núcleo metálico forte e um revestimento de polímero poroso para incentivar a integração do tecido. Esta combinação de materiais melhora a funcionalidade e amplia a gama de aplicações.

Inteligência Artificial: Personalizada e Preditiva

Inteligência artificial (IA) está se tornando cada vez mais importante. Algoritmos de IA podem analisar dados específicos do paciente, como exames anatômicos, para criar implantes perfeitamente personalizados. Isso leva a um ajuste, função e desempenho a longo prazo aprimorados.

A IA também pode prever a vida útil de um implante, informando decisões sobre a seleção de materiais e design. Isso ajuda a identificar problemas potenciais desde o início, levando a soluções mais seguras e eficazes.

Implantes Bioativos: Integrando Dispositivo e Terapia

Implantes bioativos representam outro avanço significativo. Esses implantes podem liberar agentes terapêuticos, como medicamentos ou fatores de crescimento, diretamente no corpo. Imagine um implante substituindo um osso danificado enquanto libera simultaneamente fatores de crescimento para acelerar a cicatrização.

Esta fusão de dispositivo e terapia abre novas e empolgantes possibilidades de tratamento. Implantes bioativos têm o potencial de revolucionar o cuidado para condições complexas.

Implantes que Mudam de Forma: Adaptando-se ao Corpo

Pesquisadores estão explorando a impressão 4D, que cria implantes que mudam de forma ao longo do tempo em resposta a estímulos como a temperatura corporal. Esses implantes "que mudam de forma" são incrivelmente promissores para situações onde a adaptação a condições anatômicas em mudança é crucial.

Por exemplo, um stent poderia expandir-se à medida que um vaso sanguíneo cresce, garantindo eficácia contínua. Embora ainda esteja em estágio inicial de desenvolvimento, a impressão 4D representa um passo ousado à frente.

Inovações que Transformam a Prática Clínica

Embora muitas inovações ainda estejam em andamento, vários avanços estão se aproximando da aplicação clínica:

- Implantes cranianos personalizados: Esses implantes correspondem precisamente aos contornos do crânio para melhorar a estética e a função.

- Próteses articulares específicas para o paciente: Implantes personalizados proporcionam melhor ajuste, recuperação mais rápida e mobilidade aprimorada.

- Implantes dentários bioativos: Sistemas de liberação de medicamentos dentro dos implantes podem combater infecções ou promover o crescimento ósseo.

Esses avanços melhorarão os resultados dos pacientes e personalizarão as opções de tratamento. A evolução contínua dessas tecnologias promete remodelar os cuidados de saúde.

Para saber mais sobre tecnologia a laser e suas várias aplicações, incluindo avanços médicos, confira Laser Insights China. Mantenha-se atualizado sobre as últimas descobertas e conecte-se com uma comunidade apaixonada.