O Poder Oculto dos Parâmetros do Processo SLM

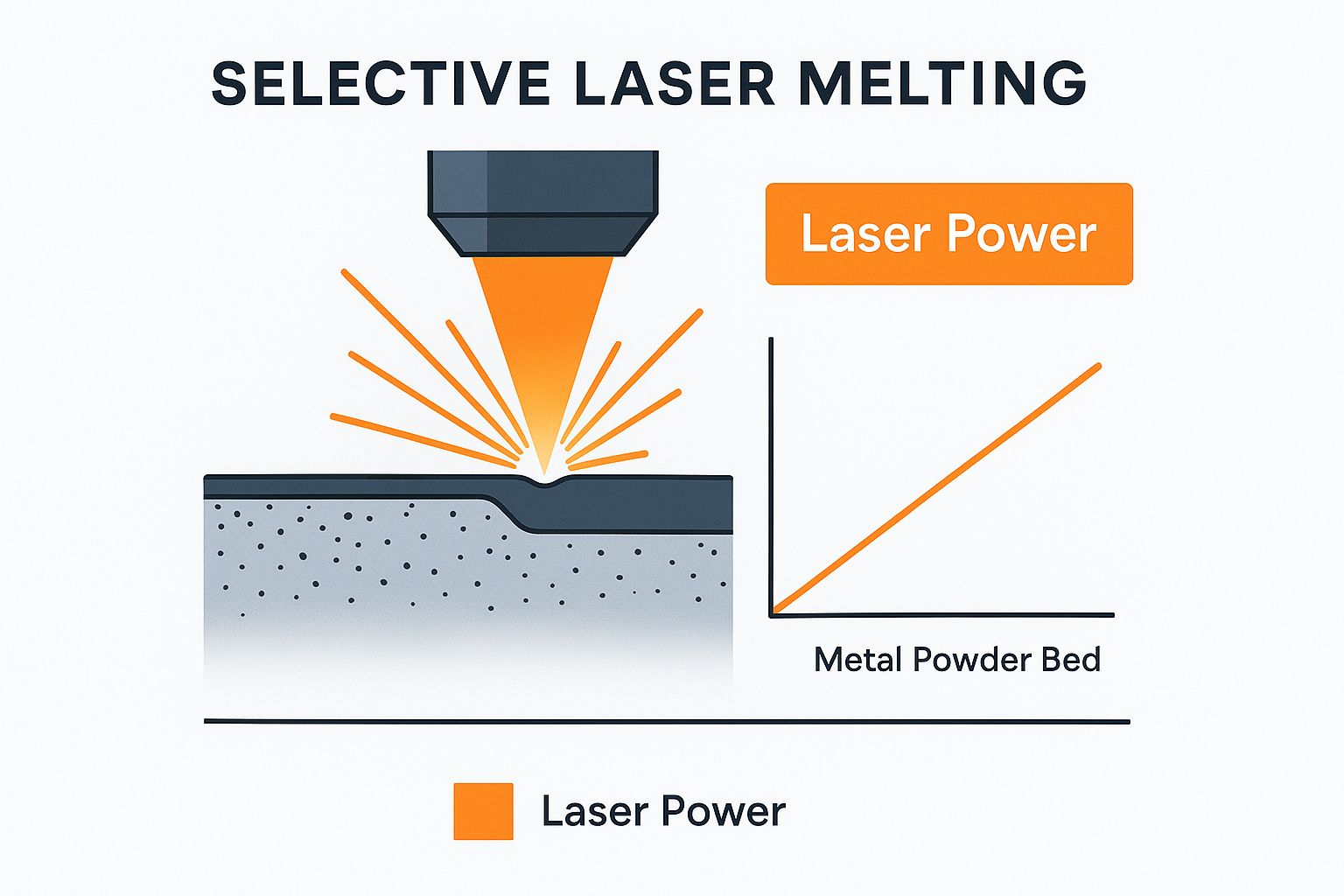

A Fusão Seletiva a Laser (SLM) é uma ciência, não mágica. No seu cerne está a interação precisa dos parâmetros do processo SLM. Esses parâmetros determinam a qualidade final, a resistência e até a possibilidade de criar com sucesso suas peças impressas em 3D. Compreender esses parâmetros desbloqueia todo o potencial do SLM, permitindo que você vá além de simplesmente evitar defeitos e alcance resultados verdadeiramente de alto desempenho.

Quatro Pilares do Controle de Parâmetros SLM

Esses parâmetros cruciais se dividem em quatro grupos fundamentais:

-

Parâmetros do Laser: Esses parâmetros controlam a energia entregue à cama de pó, assim como ajustar a chama em um maçarico de soldagem. Os parâmetros principais incluem potência do laser, tamanho do ponto (o diâmetro do feixe do laser) e características do pulso (como a energia do laser é entregue). Potência maior derrete mais material mais rapidamente, enquanto um tamanho de ponto menor permite detalhes mais finos.

-

Estratégias de Varredura: Esses parâmetros ditam o movimento do laser sobre a cama de pó, semelhante a escolher pinceladas para uma pintura. Velocidade de varredura, padrão (como listras ou um tabuleiro de xadrez) e espaçamento (distância do hatch) impactam significativamente a microestrutura da peça, tensões térmicas e qualidade geral. Uma velocidade de varredura mais rápida pode aumentar a taxa de construção, mas pode comprometer a densidade. Você pode se interessar por: Como dominar os parâmetros do SLM

-

Fundamentos da Camada de Pó: A camada de pó é a base da sua criação em SLM. Espessura da camada, distribuição do tamanho das partículas e a fluidez do material desempenham papéis cruciais. Fusão Seletiva a Laser (SLM) é uma técnica precisa de manufatura aditiva. Um aspecto chave é a espessura da camada, tipicamente variando de 20 a 100 micrômetros. Esse nível de precisão permite estruturas altamente detalhadas, essenciais em indústrias como aeroespacial e automotiva, onde a redução de peso e a resistência são primordiais. Na aeroespacial, o SLM possibilita a criação de peças leves com geometrias complexas, potencialmente reduzindo o consumo de combustível e as emissões de gases de efeito estufa. A espessura da camada impacta tanto a velocidade de construção quanto a resolução – camadas mais finas aumentam o tempo de construção, mas oferecem um acabamento superficial superior e propriedades mecânicas aprimoradas.

-

Controles Ambientais: O ambiente dentro da câmara SLM é mais crítico do que você pode imaginar. Temperatura da câmara, níveis de oxigênio e padrões de fluxo de gás influenciam o processo de fusão e podem ajudar a prevenir defeitos. Manter uma temperatura consistente, por exemplo, ajuda a evitar deformações e tensões residuais.

A Importância da Otimização de Parâmetros

Por que dominar esses parâmetros é tão crucial? Eles influenciam diretamente o resultado final da peça:

-

Densidade: Alcançar densidade quase total é frequentemente um objetivo principal na SLM para garantir que a peça possua as propriedades mecânicas necessárias.

-

Acabamento da Superfície: Os parâmetros corretos podem produzir superfícies lisas e de alta qualidade, minimizando a necessidade de pós-processamento.

-

Propriedades Mecânicas: Parâmetros afetam a microestrutura do material, impactando diretamente sua resistência, ductilidade e resistência à fadiga.

-

Velocidade de Construção: A otimização de parâmetros pode reduzir o tempo de construção sem sacrificar a qualidade.

Em última análise, controlar os parâmetros do processo SLM é uma questão de equilibrar velocidade, qualidade e custo. É a principal diferença entre um protótipo funcional básico e um produto final de alto desempenho.

Parâmetros de Laser e Escaneamento: Onde a Qualidade Começa

O sucesso da Fusão Seletiva a Laser (SLM) depende da interação precisa entre o laser e o material. Configurar corretamente esses parâmetros do processo SLM é crucial para alcançar peças de alta qualidade. É esse equilíbrio cuidadoso de potência do laser, velocidade de varredura e densidade de energia que leva a componentes perfeitamente formados.

Potência do Laser e Velocidade de Varredura: Um Ato de Equilíbrio

A potência do laser determina a entrada de energia na cama de pó. Potência mais alta resulta em fusão mais rápida e penetração mais profunda. No entanto, potência excessiva pode causar problemas como vaporização e keyholing, que comprometem a integridade estrutural da peça. A velocidade de varredura, por outro lado, controla quanto tempo o laser permanece focado em uma área específica. Velocidades mais lentas permitem uma fusão mais completa, mas também aumentam o tempo de construção. O segredo é encontrar o equilíbrio certo entre esses dois parâmetros.

Densidade de Energia: A Chave para o Derretimento Consistente

Densidade de energia, um fator crítico na SLM, resulta da interação entre a potência do laser e a velocidade de varredura. Densidade de energia insuficiente pode impedir a fusão completa do pó, levando a peças porosas e frágeis. Por outro lado, densidade de energia excessiva apresenta riscos de vaporização e defeitos de keyholing mencionados anteriormente. A fusão consistente e a qualidade ideal da peça dependem da manutenção da densidade de energia correta.

Estratégias de Incubação: Influenciando a Microestrutura e o Estresse

Hachura descreve o caminho que o laser segue ao escanear a cama de pó. Estratégias comuns incluem padrões de faixa, tabuleiro de xadrez e ilha. Cada estratégia de hachura afeta a microestrutura, os esforços térmicos do material e, por fim, as propriedades mecânicas da peça acabada. Por exemplo, um padrão de tabuleiro de xadrez pode minimizar os esforços residuais em comparação com um simples padrão de faixa.

Tamanho do Ponto e Foco: Ajuste Fino para Precisão

Tamanho do ponto, o diâmetro do feixe de laser, afeta a resolução e a precisão do processo SLM. Tamanhos de ponto menores permitem detalhes mais finos e tolerâncias mais apertadas. A posição do foco, o ponto onde o feixe de laser converge, é igualmente crucial. O controle preciso do foco garante a entrega ideal de energia e minimiza variações no tamanho da piscina de fusão. Esses ajustes aparentemente pequenos podem melhorar significativamente o acabamento da superfície e a precisão dimensional.

Os parâmetros do processo SLM influenciam fortemente as propriedades mecânicas e a microestrutura de uma peça. Parâmetros como potência do laser, velocidade de varredura e espaçamento do hatch afetam a porosidade, resistência à tração e resistência à corrosão. Por exemplo, aumentar a potência do laser pode melhorar a profundidade de fusão, o que reduz a porosidade, mas pode aumentar a distorção térmica. Ajustar a velocidade de varredura pode melhorar a qualidade da superfície, mas pode impactar a taxa de construção e a ductilidade. Estudos mostram que otimizar esses parâmetros pode melhorar a resistência à tração em 25% para certas ligas, destacando a importância da otimização de parâmetros na SLM. Saiba mais sobre a influência dos parâmetros tecnológicos da SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Visualizando os Impactos dos Parâmetros: Um Gráfico de Dados

O gráfico de dados a seguir mostra o impacto de várias velocidades de varredura na rugosidade da superfície (Ra) de uma peça de aço inoxidável 316L criada usando SLM.

| Velocidade de Varredura (mm/s) | Rugosidade da Superfície (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Este gráfico revela que a rugosidade da superfície inicialmente diminui à medida que a velocidade de varredura aumenta, atingindo seu ponto mais baixo em 1000 mm/s. Após essa velocidade, a rugosidade aumenta novamente. Isso destaca a necessidade de encontrar a velocidade de varredura ideal para um determinado material e acabamento superficial desejado.

Para ilustrar melhor os principais parâmetros do laser e da varredura, vamos examinar a tabela a seguir:

Principais Parâmetros de Laser e Varredura em SLM

Uma comparação abrangente dos parâmetros críticos de laser e varredura mostrando suas faixas típicas, efeitos na qualidade da peça e considerações para otimização.

| Parâmetro | Alcance típico | Efeito na Qualidade da Peça | Considerações sobre Otimização |

|---|---|---|---|

| Potência do laser | 100-500 W | Afeta a profundidade da piscina de fusão e pode causar vaporização ou formação de cavidades se estiver muito alta. | Equilibre com a velocidade de varredura para alcançar a densidade de energia desejada. |

| Velocidade de digitalização | 200-2000 mm/s | Influi na rugosidade da superfície e no tempo de construção. Muito rápido pode levar a um derretimento incompleto. | Otimize para o acabamento superficial desejado e o tempo de construção. |

| Tamanho do ponto | 20-100 µm | Determina a resolução e a precisão da funcionalidade. | Tamanho de ponto menor para detalhes mais finos. |

| Espaçamento de hachura | 20-80 µm | Afeta a densidade e as propriedades mecânicas. | Otimize para a densidade desejada e propriedades mecânicas. |

| Espessura da camada | 20-100 µm | Influencia o acabamento da superfície e o tempo de construção. | Camadas mais finas para melhor resolução, mas tempos de construção mais longos. |

Esta tabela resume os parâmetros críticos do laser e da varredura no SLM e seu impacto na qualidade da peça. A otimização requer uma abordagem equilibrada, considerando o resultado desejado e os possíveis compromissos.

Dominando a Camada de Pó: A Base do Sucesso

Embora o laser frequentemente roube a cena ao discutir Fusão Seletiva a Laser (SLM), qualquer pessoa com experiência sabe que a cama de pó desempenha um papel crucial em uma construção bem-sucedida. Esta seção mergulha nos aspectos críticos da cama de pó e como suas características influenciam a qualidade da peça final.

Espessura da Camada: Equilibrando Velocidade e Qualidade

Espessura da camada é um parâmetro fundamental do processo SLM que impacta diretamente a velocidade de construção, o acabamento da superfície e a integridade mecânica geral da peça. Imagine construir uma parede de tijolos: tijolos mais finos levam mais tempo para serem assentados, mas criam uma parede mais lisa e precisa. Da mesma forma, camadas mais finas no SLM melhoram a qualidade da superfície e podem aprimorar as propriedades mecânicas graças às microestruturas mais finas que produzem. No entanto, essa precisão tem o custo de aumentar o tempo e o custo de construção. Camadas mais grossas aceleram a construção, mas podem comprometer o acabamento da superfície e a resolução. O ponto ideal para a espessura da camada está em equilibrar esses fatores concorrentes com base na aplicação específica.

Seleção de Pó: Tamanho das Partículas e Fluxo Importam

O pó em si é tão crucial quanto a espessura da camada. Distribuição do tamanho das partículas e fluidez são duas propriedades-chave que influenciam a densidade e o desempenho da peça. Pense em despejar areia em um molde: areia fina se compacta firmemente, enquanto areia grossa deixa espaços. Esse mesmo princípio se aplica ao SLM. Uma distribuição do tamanho das partículas bem controlada garante uma densidade de empacotamento uniforme dentro da cama de pó, levando a peças mais densas com porosidade reduzida. A fluidez do pó determina quão facilmente o pó se espalha pela plataforma de construção durante cada camada. Má fluidez pode causar distribuição desigual e inconsistências na peça final. Portanto, escolher o pó certo é essencial para resultados ótimos no SLM.

Ambientes Controlados: Essenciais para a Prevenção de Defeitos

O ambiente dentro da câmara SLM é frequentemente negligenciado, mas desempenha um papel crítico. Temperatura da câmara, níveis de oxigênio e padrões de fluxo de gás não são apenas extras opcionais; são vitais para prevenir defeitos que não podem ser corrigidos com pós-processamento. O forno de um padeiro é uma boa analogia: temperatura e fluxo de ar afetam muito o produto final. No SLM, controlar esses parâmetros garante uma piscina de fusão estável e previsível, prevenindo problemas como oxidação, porosidade e empenamento. Minimizar o oxigênio é particularmente importante para materiais reativos como o titânio, onde até mesmo quantidades vestigiais podem tornar a peça quebradiça. A temperatura consistente da câmara minimiza o estresse térmico e ajuda a prevenir distorções durante a construção.

Recomendações de Parâmetros Acionáveis

Embora os melhores parâmetros do processo SLM dependam do material e do resultado desejado, aqui estão algumas diretrizes gerais:

-

Comece com uma espessura de camada média (por exemplo, 50 µm) e ajuste com base nas suas necessidades específicas para acabamento superficial e velocidade de construção.

-

Escolha pós com uma distribuição de tamanho de partículas estreita e boa fluidez para uma densidade de empacotamento consistente.

-

Mantenha um ambiente com baixo teor de oxigênio na câmara e controle cuidadosamente a temperatura da câmara e os padrões de fluxo de gás para uma piscina de fusão estável e prevenção de defeitos.

Ao entender como esses parâmetros interagem e implementar as melhores práticas, você pode construir uma base sólida para um SLM bem-sucedido e produzir peças de alta qualidade de forma consistente.

Além do Tentativa e Erro: Otimização Avançada de Parâmetros

Otimizar os parâmetros do processo SLM tem sido tradicionalmente um esforço longo e caro, muitas vezes baseado em tentativa e erro. No entanto, o surgimento de métodos computacionais está mudando esse cenário. Os fabricantes agora dispõem de ferramentas mais eficientes e precisas para identificar combinações ideais de parâmetros, indo além da experimentação básica em direção a processos previsíveis e controlados. Para um mergulho mais profundo no SLM, confira nosso guia sobre como dominar o SLM.

A Ascensão do Aprendizado de Máquina em SLM

Algoritmos de aprendizado de máquina estão se tornando cada vez mais importantes para prever parâmetros ótimos do processo SLM. Esses algoritmos podem analisar conjuntos extensos de dados de construções anteriores, discernindo padrões e relações entre parâmetros e resultados. Essa abordagem orientada por dados permite a previsão de parâmetros ótimos com notável precisão, minimizando a necessidade de testes extensivos e economizando tempo valioso de desenvolvimento. Por exemplo, um algoritmo pode aprender a combinação ótima de potência do laser e velocidade de varredura que produz consistentemente alta densidade para um material específico.

Validação Virtual com Gêmeos Digitais e Simulações

Gêmeos digitais e simulações da piscina de fusão oferecem uma maneira robusta de testar e validar virtualmente os parâmetros do processo SLM. Um gêmeo digital é um modelo virtual de uma peça física e do próprio processo SLM. Isso permite que os engenheiros simulem o processo de fabricação com vários conjuntos de parâmetros e prevejam a qualidade final da peça sem consumir materiais físicos ou tempo de máquina. As simulações da piscina de fusão modelam o comportamento intricado do metal fundido durante o processo SLM, fornecendo insights sobre como diferentes parâmetros influenciam o tamanho, a forma e a temperatura da piscina de fusão. Essa abordagem de validação virtual reduz drasticamente os riscos e custos associados aos testes físicos.

Otimização Híbrida: Combinando o Melhor dos Dois Mundos

Fabricantes líderes em indústrias exigentes, como aeroespacial e dispositivos médicos, estão cada vez mais recorrendo a métodos de otimização híbrida. Esses métodos combinam as forças da modelagem baseada em física (como simulações de piscina de fusão) com o poder dos dados de validação do mundo real. A otimização dos parâmetros do processo SLM está cada vez mais dependendo de algoritmos avançados para melhorar a eficiência e a precisão. Um estudo recente destacou um modelo híbrido que combina o Processo Analítico Hierárquico (AHP) e a Otimização por Enxame de Partículas Ponderada (WPSO) para determinar os parâmetros ótimos do processo. Essa abordagem acelera a criação de planos de processo SLM ao recuperar casos semelhantes de bancos de dados existentes e empregar técnicas de otimização quando necessário. Esses métodos híbridos são cruciais para melhorar a reutilização do processo e reduzir experimentos de tentativa e erro, economizando, em última análise, tempo e dinheiro significativos para os fabricantes. Por exemplo, otimizar parâmetros como densidade de energia e velocidade de varredura pode melhorar propriedades mecânicas como resistência à tração em até 15%, dependendo do material. Para explorar isso mais a fundo, veja este estudo. Essa abordagem combinada permite previsões mais precisas e confiáveis dos parâmetros ótimos, mesmo para materiais e geometrias complexas.

Para ajudar a entender os vários métodos de otimização, a tabela abaixo fornece uma comparação:

Métodos de Otimização para Parâmetros do Processo SLM

| Método de Otimização | Precisão | Requisitos Computacionais | Compatibilidade de Material | Complexidade de Implementação |

|---|---|---|---|---|

| Tentativa e erro | Baixo | Baixo | Alto | Baixo |

| Aprendizado de máquina | Alto | Alto | Médio | Alto |

| Gêmeo Digital/Simulação | Médio | Médio | Médio | Médio |

| Híbrido (por exemplo, AHP-WPSO) | Alto | Alto | Alto | Alto |

A tabela destaca as compensações entre diferentes abordagens de otimização. Embora o método de tentativa e erro seja simples de implementar, sua precisão é limitada. Métodos de aprendizado de máquina e híbridos oferecem maior precisão, mas exigem mais recursos computacionais. O gêmeo digital/simulação oferece um equilíbrio entre precisão e necessidades computacionais.

Implementando Otimização Avançada: Não Apenas para Grandes Orçamentos de P&D

Embora essas técnicas avançadas de otimização possam parecer exclusivas para empresas com grandes orçamentos de P&D, existem maneiras práticas e econômicas de implementá-las. Ferramentas de software de código aberto e plataformas de simulação baseadas na nuvem oferecem acesso acessível a recursos computacionais substanciais. Mesmo pequenas e médias empresas podem começar a integrar essas estratégias em seus fluxos de trabalho SLM para melhorar os resultados.

Parâmetros Específicos do Material: Desbloqueando o Desempenho Máximo

Assim como um chef seleciona cuidadosamente os métodos de cozimento para diferentes ingredientes, alcançar resultados ótimos em Selective Laser Melting (SLM) requer uma compreensão detalhada dos parâmetros específicos de cada material. Cada metal reage de forma única ao calor intenso do laser, exigindo uma abordagem personalizada para liberar todo o seu potencial. Esta seção explora essas estratégias específicas para materiais, oferecendo insights sobre como obter resultados excepcionais com vários metais.

Ligas de Titânio: Gerenciando Desafios Térmicos

As ligas de titânio, renomadas por sua resistência e biocompatibilidade, apresentam desafios únicos na SLM. Seu alto ponto de fusão e baixa condutividade térmica significam que o calor se dissipa lentamente. Isso aumenta o risco de superaquecimento e defeitos como formação de bolhas, onde o material fundido forma gotas em vez de uma trilha contínua, e falta de fusão, onde as camadas não se ligam adequadamente.

Para superar esses obstáculos, geralmente são empregadas potências de laser mais altas e velocidades de varredura moderadas. A alta potência fornece a energia necessária para a fusão rápida, enquanto velocidades moderadas evitam o acúmulo excessivo de calor. Esse equilíbrio cuidadoso é crucial para alcançar as características desejadas da piscina de fusão e garantir peças de alta densidade.

Ligas de Alumínio: Superando a Reflectividade

As ligas de alumínio, valorizadas por seu peso leve, apresentam um conjunto diferente de desafios devido à sua alta refletividade à luz do laser. Essa refletividade desvia uma parte significativa da energia do laser, levando a uma fusão inconsistente e porosidade.

Cálculos precisos de energia são cruciais para combater isso. Isso pode envolver o pré-aquecimento da plataforma de construção para reduzir o gradiente de temperatura, ou o uso de maior potência do laser e padrões de varredura ajustados para maximizar a absorção de energia. Por exemplo, um espaçamento de hatch mais apertado, a distância entre as linhas de varredura do laser, pode compensar as perdas por refletividade aumentando a sobreposição entre as varreduras.

Aços Inoxidáveis, Superligas de Níquel e Ligas de Cobre: Ajuste Fino para o Sucesso

Materiais como aço inoxidável, superligas de níquel e ligas de cobre geralmente apresentam menos desafios inerentes do que titânio ou alumínio. No entanto, alcançar resultados ótimos ainda requer controle preciso dos parâmetros. Janelas específicas de parâmetros — as faixas aceitáveis para cada parâmetro — existem para cada material e geometria da peça.

Encontrar essas janelas é fundamental para transformar essas ligas de problemáticas em perfeitas. Mesmo pequenos ajustes nos parâmetros podem impactar significativamente a qualidade final da peça. Aumentar a potência do laser em alguns watts pode eliminar a falta de fusão no aço inoxidável, enquanto reduzir a velocidade de varredura pode melhorar o acabamento superficial em superligas de níquel. Exemplos do mundo real demonstram como esses pequenos ajustes eliminam defeitos comuns e melhoram o desempenho da peça.

Materiais Novos: Desenvolvendo Conjuntos de Parâmetros Personalizados

Para aqueles que trabalham com materiais novos ou composições de ligas únicas, uma abordagem sistemática para o desenvolvimento de parâmetros do processo SLM é essencial. Fabricantes líderes nos setores aeroespacial e de dispositivos médicos utilizam metodologias comprovadas para desenvolver conjuntos de parâmetros personalizados, reduzindo significativamente o tempo de desenvolvimento.

Esses métodos frequentemente combinam testes iterativos, software de modelagem computacional e conhecimento especializado das propriedades térmicas do material. Ao começar com parâmetros estabelecidos para materiais semelhantes e aplicar ajustes controlados, os engenheiros podem identificar rapidamente os parâmetros ideais para seu material específico. Essa abordagem metódica otimiza o uso do material, minimiza tentativas e erros e acelera a adoção de novos materiais na SLM.

Monitoramento em Tempo Real: O Futuro do Controle de Parâmetros

Os fabricantes mais avançados em Fusão Seletiva a Laser (SLM) não estão apenas definindo os parâmetros do processo SLM no início da fabricação. Eles monitoram e ajustam ativamente esses parâmetros durante todo o processo. Essa abordagem em tempo real representa um grande avanço no SLM, aumentando a confiabilidade e a qualidade das peças.

Monitoramento da Piscina de Fusão: Uma Janela para o Processo

O monitoramento da piscina de fusão fornece feedback instantâneo sobre como o laser interage com a cama de pó. Sensores de piscina de fusão, câmeras térmicas e sistemas de imagem de camada atuam como uma visão direta do processo. Eles fornecem dados cruciais sobre o tamanho, forma e temperatura da piscina de fusão.

Essas informações imediatas permitem que os operadores detectem problemas e evitem falhas caras antes que aconteçam. Por exemplo, uma piscina de fusão muito pequena pode indicar potência do laser insuficiente ou uma velocidade de varredura muito alta. Ajustes em tempo real podem então ser feitos para corrigir o problema e manter a qualidade da peça.

Controle em Malha Fechada: Ajustes Automatizados para Qualidade Consistente

Indo além do monitoramento simples, algoritmos de controle em malha fechada automatizam ajustes de parâmetros em tempo real. Esses algoritmos analisam dados dos sensores e modificam automaticamente os parâmetros do processo SLM para garantir qualidade consistente, mesmo quando os materiais variam.

Isso é particularmente útil ao trabalhar com materiais que possuem propriedades inconsistentes, pois o algoritmo pode compensar essas variações em tempo real. Funciona de maneira semelhante a um termostato, ajustando automaticamente para manter uma temperatura confortável independentemente das mudanças externas. Você pode se interessar por: Como dominar o controle de parâmetros.

Rastreabilidade de Parâmetros: Essencial para Indústrias Regulamentadas

Em indústrias regulamentadas, como aeroespacial e médica, a rastreabilidade de parâmetros é cada vez mais importante. Isso envolve acompanhar e documentar cuidadosamente todos os parâmetros do processo SLM durante todo o processo de fabricação.

Sistemas de rastreabilidade criam um registro de auditoria, permitindo que os fabricantes confirmem que cada peça é produzida de acordo com rigorosos padrões de qualidade. Esse registro detalhado é crucial para o controle de qualidade, conformidade regulatória e até para a análise de possíveis falhas. Estratégias práticas de implementação incluem integrar software de rastreabilidade aos sistemas SLM existentes, automatizar o registro de dados e usar procedimentos robustos de gerenciamento de dados.

Monitoramento com IA: Da Arte à Ciência

O futuro da otimização de parâmetros é o monitoramento impulsionado por IA. Novas tecnologias estão prestes a transformar a otimização de parâmetros de um processo baseado na experiência para uma ciência orientada por dados. IA algoritmos podem processar enormes quantidades de dados de construções anteriores, descobrindo relações complexas entre parâmetros e resultados que os humanos deixariam passar.

Esta análise avançada pode prever os melhores parâmetros para novos designs e materiais, acelerando ainda mais o desenvolvimento e tornando o SLM mais confiável. Esses avanços prometem tornar o SLM mais eficiente, previsível e prontamente disponível.

Pronto para expandir seu conhecimento sobre lasers? Explore as últimas percepções e inovações da dinâmica indústria de lasers da China em Laser Insights China.