A Evolução do Alinhamento a Laser: Do Básico ao Brilhante

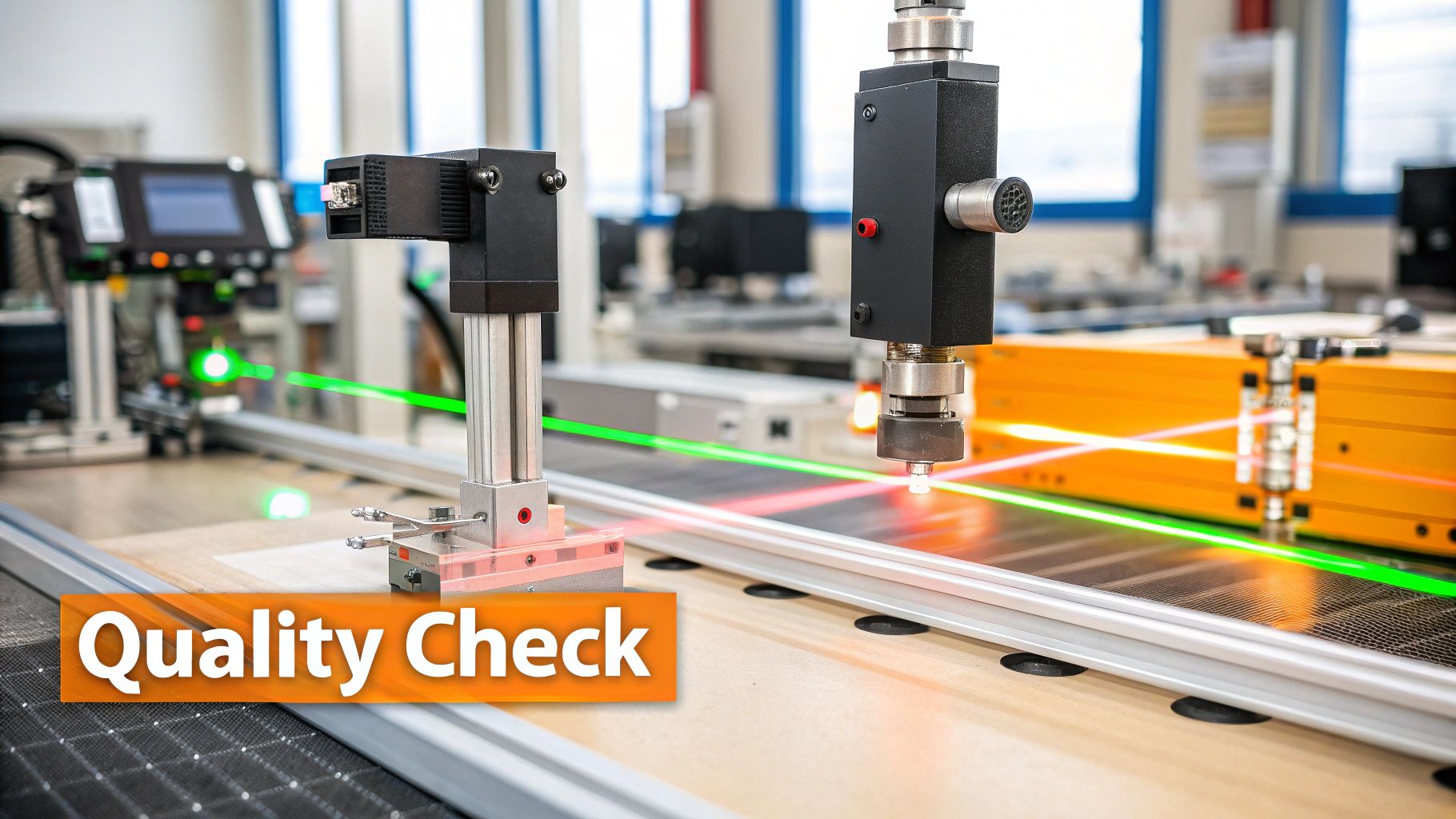

A precisão no alinhamento de máquinas é essencial para um desempenho ideal e uma vida útil mais longa. Isso é ainda mais importante com as máquinas complexas e de alta velocidade de hoje. Os procedimentos de alinhamento a laser melhoraram muito, oferecendo níveis de precisão e eficiência antes impossíveis.

De Indicadores de Mostrador a Feixes de Laser: Um Salto em Precisão

O alinhamento inicial de máquinas dependia de indicadores de relógio. Esses métodos, embora eficazes, eram demorados e exigiam técnicos qualificados. O processo também era suscetível a erros humanos, afetando a precisão geral. Isso frequentemente significava mais tempo de inatividade e problemas recorrentes de desalinhamento.

A introdução da tecnologia a laser na década de 1960 mudou tudo. Os métodos de alinhamento óptico proporcionaram uma melhoria significativa.

Esses primeiros sistemas a laser ofereciam uma maneira mais direta e precisa de medir desalinhamentos, reduzindo a dependência de interpretações subjetivas. Isso resultou em maior precisão e tempos de alinhamento mais rápidos. Em última análise, isso significou melhor desempenho da máquina, menor consumo de energia e uma vida útil mais longa para o equipamento.

Para ilustrar ainda mais a evolução dessas tecnologias, a tabela abaixo fornece uma comparação entre diferentes eras:

Vamos explorar a progressão das tecnologias de alinhamento com mais detalhes. A tabela a seguir apresenta as principais melhorias ao longo da história industrial.

Evolução das Tecnologias de Alinhamento

| Período de tempo | Tecnologia | Principais características | Nível de precisão | Tempo Típico de Aplicação |

|---|---|---|---|---|

| Antes da década de 1960 | Indicadores de mostrador | Medição mecânica, depende da habilidade do técnico | Mais baixo, sujeito a erro humano | Várias horas |

| década de 1960 | Alinhamento Óptico | Usa feixes de laser para medição | Melhoria moderada em relação aos indicadores de discagem | 1-2 horas |

| década de 1980 | Primeiros Sistemas Comerciais de Alinhamento a Laser (Prueftechnik OPTALIGN) | Sensores eletrônicos e displays digitais | Precisão significativamente maior | Menos de 1 hora |

| Dia moderno | Sistemas Avançados de Alinhamento a Laser | Comunicação sem fio, orientada por software, recursos avançados | Relatórios automatizados com precisão muito alta | Minutos |

O desenvolvimento de ferramentas de alinhamento a laser melhorou significativamente o desempenho e a longevidade das máquinas. Por exemplo, o alinhamento adequado pode levar a economias significativas de energia. Um estudo descobriu que alinhar máquinas dentro de tolerâncias rigorosas poderia economizar até $101,360 por ano. Para mais informações, confira este post no blog: A Evolução das Tecnologias de Alinhamento de Eixos

Avanços Modernos: Refinando o Procedimento de Alinhamento a Laser

O progresso não parou por aí. Desenvolvimentos adicionais na tecnologia de alinhamento a laser continuam a melhorar a precisão e a usabilidade. Sistemas modernos incluem software e hardware sofisticados que simplificam o processo de alinhamento, guiando os técnicos em cada etapa e minimizando erros potenciais. Isso reduz a necessidade de treinamento especializado extensivo, tornando o alinhamento preciso mais acessível a uma gama mais ampla de pessoal de manutenção.

O Impacto da Precisão: Mais do que Apenas Alinhamento

As vantagens do alinhamento a laser preciso vão além de garantir que a maquinaria funcione sem problemas. O alinhamento preciso é fundamental para reduzir o desgaste dos componentes, diminuir o desperdício de energia e prevenir paradas não planejadas. Isso afeta diretamente o resultado financeiro da empresa, economizando dinheiro em reparos, contas de energia e produção perdida. Além disso, contribui para um ambiente de trabalho mais seguro ao diminuir o risco de falhas nos equipamentos. Os benefícios são numerosos e contribuem significativamente para a saúde geral e a lucratividade de qualquer operação que utilize máquinas rotativas.

Escolhendo Seu Arsenal: Equipamento Essencial Que Entrega

Um procedimento de alinhamento a laser bem-sucedido depende das ferramentas e equipamentos certos. Isso envolve mais do que apenas possuir um sistema de alinhamento a laser. É necessário compreender as sutilezas dos diferentes sistemas e suas partes. Esse conhecimento capacita você a fazer escolhas bem informadas e otimizar seu procedimento de alinhamento a laser para máxima eficácia.

Sistemas de Laser Único vs. Duplo: Fazendo a Escolha Certa

Uma decisão chave no alinhamento a laser é escolher entre sistemas de laser único e de laser duplo. Sistemas de laser único são tipicamente mais econômicos e bem adequados para alinhamentos simples. No entanto, podem ser mais demorados, exigindo várias medições e cálculos.

Sistemas de laser duplo, embora frequentemente mais caros, oferecem velocidade e precisão superiores, especialmente para configurações de máquinas complexas. Eles medem ambos os eixos simultaneamente, reduzindo consideravelmente o tempo total de alinhamento. Esse benefício é particularmente perceptível ao trabalhar com máquinas grandes ou de difícil acesso.

Conectividade Sem Fio: Aprimorando Seu Processo de Alinhamento

A funcionalidade sem fio está se tornando mais prevalente em sistemas de alinhamento a laser. Esse recurso simplifica a transferência de dados e a operação remota do procedimento de alinhamento. Embora não seja uma necessidade em todos os casos, as capacidades sem fio podem ser extremamente úteis em locais onde o acesso físico ao equipamento é restrito ou inseguro.

Isso elimina a necessidade de entrada manual de dados e minimiza a chance de erros. Por exemplo, em espaços apertados ou zonas de alta temperatura, sistemas sem fio oferecem uma opção mais segura e eficaz em comparação com configurações tradicionais com fio. Você pode se interessar por: Como dominar...

Hardware de Montagem: A Base para um Alinhamento Preciso

A estabilidade do hardware de montagem influencia diretamente a precisão do procedimento de alinhamento a laser. Suportes duráveis e facilmente ajustáveis são cruciais para garantir medições precisas. Suportes magnéticos são amplamente utilizados devido à sua facilidade de uso, mas sua adequação depende do material e da condição da superfície da máquina.

Em ambientes exigentes com vibrações excessivas ou superfícies irregulares, podem ser necessárias soluções de montagem mais especializadas. Estas podem incluir suportes do tipo corrente ou fixações feitas sob medida. A seleção de hardware de montagem apropriado pode melhorar significativamente a eficácia geral e a confiabilidade do alinhamento.

Software e Recursos: Escolhendo o que Importa

Sistemas modernos de alinhamento a laser frequentemente incluem software avançado. Enquanto alguns recursos são essenciais, outros podem ser menos úteis para tarefas diárias. Recursos cruciais incluem compensação de crescimento térmico, que modifica os alvos de alinhamento com base nas flutuações de temperatura, e funções de relatório, que criam relatórios detalhados de alinhamento automaticamente.

Recursos menos essenciais, embora possivelmente úteis em situações específicas, podem aumentar a complexidade e o custo sem oferecer grandes vantagens para a maioria dos trabalhos de alinhamento. Avaliar cuidadosamente suas necessidades e selecionar um sistema com a combinação ideal de software e recursos é essencial para maximizar seu investimento.

Para ajudar você a escolher o sistema de alinhamento a laser adequado, compilamos uma tabela comparativa destacando os principais recursos, aplicações e faixas de preço dos diferentes tipos de sistemas:

Comparação de Sistemas de Alinhamento a Laser: Uma comparação detalhada de diferentes sistemas de alinhamento a laser com base em capacidades, aplicações e faixas de preço para ajudar os leitores a escolher o equipamento certo para suas necessidades.

| Tipo de sistema | Principais características | Precisão | Melhores Aplicações | Faixa de preço | Limitações |

|---|---|---|---|---|---|

| Laser de feixe único | Simples, econômico | Moderado | Tarefas básicas de alinhamento, máquinas pequenas | $1,000 - $5,000 | Demorado, menos preciso para alinhamentos complexos |

| Laser de feixe duplo | Medição simultânea, alinhamento mais rápido | Alto | Alinhamentos complexos, máquinas grandes | $5,000 - $15,000 | Custo inicial mais alto |

| Sistema de Alinhamento de Rolos | Mede o paralelismo e a perpendicularidade do rolo | Muito alto | Fábricas de papel, gráficas, máquinas de conversão | $10,000 - $30,000 | Aplicativo especializado |

| Sistema de Alinhamento de Furo | Alinha furos e mancais | Alto | Motores, bombas, compressores | $3,000 - $10,000 | Requer acessórios específicos |

Esta tabela fornece uma visão geral e os preços e recursos específicos podem variar dependendo do fabricante e do modelo.

Como mostrado na tabela, diferentes sistemas de alinhamento a laser atendem a várias necessidades e orçamentos. Escolher o sistema certo depende da complexidade das tarefas de alinhamento, da precisão necessária e das restrições orçamentárias.

Construindo Seu Kit de Ferramentas Ideal

No final, escolher o equipamento correto envolve pesar as restrições orçamentárias contra os requisitos particulares dos seus trabalhos de alinhamento. Priorizar recursos importantes como capacidade de laser duplo, hardware de montagem confiável e recursos essenciais de software resultará em um processo de alinhamento a laser mais produtivo e preciso. Além disso, instruções adequadas sobre a operação do sistema selecionado garantem que seu investimento se traduza em melhorias reais na confiabilidade e desempenho da máquina.

O Procedimento Perfeito de Alinhamento a Laser: Uma Aula Magna

Ter o equipamento certo é essencial para o alinhamento a laser. No entanto, entender o procedimento adequado é crucial para alcançar resultados ótimos. Esta seção descreve uma sequência comprovada usada pelas principais equipes de manutenção para obter um alinhamento preciso e eficiente, minimizando o tempo de inatividade e maximizando a vida útil de sua maquinaria.

Preparativos Pré-Alinhamento: A Base para o Sucesso

Muitos ignoram a importância das verificações prévias ao alinhamento. Essas etapas são vitais para medições precisas e prevenção de erros. Esta fase envolve a limpeza dos eixos da máquina e das superfícies de montagem. Remover detritos garante uma base sólida e evita leituras distorcidas. Além disso, inspecione componentes soltos, rolamentos desgastados ou acoplamentos danificados. Resolver esses problemas antecipadamente garante um alinhamento estável.

Dominando Técnicas de Montagem: Garantindo Medições Precisas

A montagem adequada do sistema de alinhamento a laser é crítica. A montagem incorreta pode levar a erros significativos e correções falhas. O hardware de montagem deve ser firmemente fixado aos eixos usando métodos apropriados, como suportes magnéticos, suportes de corrente ou dispositivos personalizados. O essencial é a estabilidade durante todo o procedimento, garantindo a captura consistente dos dados.

Interpretando os Dados: Revelando Problemas Ocultos

Interpretar corretamente os dados após as medições é essencial. Isso envolve entender os tipos de desalinhamento como angular, deslocamento e desalinhamento combinado. Sistemas modernos de alinhamento a laser e softwares podem ajudar a visualizar os valores de desalinhamento e orientar o processo de correção. No entanto, identificar a causa raiz é crucial. Por exemplo, o pé mole, quando o pé de uma máquina não faz contato completo com a base, pode impactar severamente o alinhamento. Corrigir isso antes de outros ajustes é um exemplo primordial de interpretação eficaz dos dados.

A Sequência de Correções: A Ordem Importa

Corrigir o desalinhamento requer uma abordagem sistemática. A ordem dos ajustes é vital. Normalmente, o alinhamento vertical é tratado primeiro, seguido pelo alinhamento horizontal. Essa abordagem estruturada previne erros acumulados. Pense em construir uma casa: a fundação vem antes do telhado. Da mesma forma, uma abordagem estruturada é essencial para um alinhamento duradouro.

Considerações sobre Crescimento Térmico: Alinhando para Condições do Mundo Real

As máquinas operam sob temperaturas variadas, impactando o alinhamento. Crescimento térmico, a expansão ou contração devido a mudanças de temperatura, deve ser considerado. Sistemas modernos oferecem compensação de crescimento térmico, ajustando os alvos de alinhamento com base na temperatura operacional esperada. Isso garante o alinhamento durante a operação, minimizando o desgaste e maximizando o desempenho.

Técnicas Específicas da Máquina: Adaptando o Procedimento

Embora os princípios gerais de alinhamento a laser permaneçam consistentes, técnicas específicas para cada máquina podem ser necessárias. Alinhar uma grande turbina difere de alinhar uma pequena bomba. Isso pode envolver hardware especializado, medições específicas ou ajustes únicos. Compreender essas nuances distingue um técnico competente de um verdadeiro especialista em alinhamento.

Seguindo este procedimento, incorporando verificações prévias de alinhamento, montagem precisa, interpretação exata dos dados, uma sequência sistemática de correção e considerando o crescimento térmico, você pode alcançar um alinhamento a laser perfeito. Esta abordagem abrangente melhora a confiabilidade e o desempenho da máquina, ao mesmo tempo que minimiza o tempo de inatividade e prolonga a vida útil do equipamento.

Resolvendo Problemas Como um Profissional: Solucionando Desafios de Alinhamento

Mesmo com um procedimento de alinhamento a laser impecável, você ainda pode encontrar alguns obstáculos pelo caminho. Esta seção aborda os obstáculos comuns durante o alinhamento a laser e oferece soluções práticas para superá-los de forma eficiente. Essas técnicas de solução de problemas economizarão seu tempo precioso e aumentarão sua taxa de sucesso no alinhamento.

Interrupções do Feixe: Mantendo uma Linha de Visão Clara

Um problema frequente é a interrupção do feixe durante o processo de alinhamento. Isso acontece quando algo obstrui o caminho entre o transmissor e o receptor do laser.

Por exemplo, um protetor de acoplamento ou um tubo pode bloquear o feixe de laser. Isso impede medições precisas. A solução é simples: identificar e remover a obstrução.

Alternativamente, reposicione as unidades de alinhamento a laser. Isso ajuda a estabelecer uma linha de visão clara. Frequentemente, um pequeno ajuste na configuração pode resolver o problema.

Pé Suave: Garantindo uma Fundação Estável

Pé mole refere-se a uma condição em que o pé de uma máquina não faz contato completo com sua base. Essa instabilidade pode impactar significativamente a precisão do alinhamento.

Pé mole pode aparecer como uma folga entre o pé e a base, ou como uma tensão excessiva nos parafusos de fixação. Identificar e corrigir o pé mole é crucial para um alinhamento estável e preciso.

Isso geralmente envolve colocar calços no pé ou usinar a base para garantir o contato adequado.

Condições Restritas por Parafuso: Liberando o Movimento

Condições de aperto com parafusos surgem quando os parafusos de montagem são apertados em excesso. Isso restringe o movimento da máquina durante o procedimento de alinhamento.

Aperto excessivo torna os ajustes difíceis ou até impossíveis. A solução é afrouxar os parafusos ligeiramente. Afrouxe-os apenas o suficiente para permitir movimento livre sem sacrificar a estabilidade.

Isso permite os ajustes necessários durante o alinhamento a laser. Lembre-se de reapertar os parafusos com o torque correto após alcançar o alinhamento adequado.

Fatores Ambientais: Minimizar Influências Externas

Fatores ambientais, como flutuações de temperatura e vibrações, podem impactar a precisão do alinhamento. Mudanças de temperatura podem causar crescimento térmico em máquinas, alterando o alinhamento após o procedimento.

Vibrações também podem atrapalhar as leituras do laser. Isso leva a medições imprecisas. Para lidar com esses fatores, incorpore recursos de compensação de crescimento térmico no seu sistema de alinhamento.

Além disso, realize alinhamentos em um ambiente estável. Planejar com antecedência é fundamental para minimizar essas influências externas.

Interpretação de Dados: Compreendendo os Números

Interpretar incorretamente os dados de alinhamento pode resultar em ajustes incorretos e perda de tempo. Compreender os diferentes tipos de desalinhamento — angular, deslocamento e combinado — é crucial.

Para mais informações, confira nosso guia sobre Como dominar.... Usar corretamente o software de alinhamento também é essencial.

O software pode visualizar o desalinhamento e orientar o processo de correção. No entanto, é a compreensão do técnico que, em última análise, leva a ajustes precisos.

Construindo uma Mentalidade de Solução de Problemas

Uma abordagem proativa para solução de problemas começa com uma observação cuidadosa. Compreenda os desafios potenciais antes que eles ocorram.

Isso inclui reconhecer sinais de alerta precoce. Interrupções intermitentes do feixe ou leituras incomuns são bons exemplos. Ao antecipar problemas e implementar medidas preventivas, você pode melhorar o processo de alinhamento.

Essa mentalidade proativa, combinada com as técnicas de solução de problemas discutidas acima, capacitará você a lidar até mesmo com as situações de alinhamento mais complexas. O resultado é um desempenho aprimorado da máquina, custos de manutenção reduzidos e maior eficiência operacional.

Além da Manutenção: O Impacto Comercial do Alinhamento de Precisão

O alinhamento a laser não é apenas uma tarefa de manutenção rotineira; é uma decisão estratégica que pode impactar significativamente seu resultado financeiro. Alinhar máquinas com precisão usando um sistema a laser resulta em economias substanciais de custos e melhora a eficiência operacional. Vamos explorar as vantagens comerciais tangíveis e como as equipes de manutenção podem demonstrar o retorno sobre o investimento (ROI) desse processo crítico.

Quantificando os Retornos Financeiros do Alinhamento a Laser

O alinhamento adequado minimiza o desgaste, prolongando a vida útil do seu equipamento. Isso se traduz diretamente em redução dos gastos de capital com substituições e grandes revisões. Além disso, o alinhamento preciso otimiza o consumo de energia. Componentes desalinhados criam atrito, resultando em maiores demandas de energia. Usando alinhamento a laser, as empresas podem reduzir significativamente suas contas de energia, impactando diretamente a lucratividade.

Por exemplo, uma planta química em Derbyshire viu uma melhoria notável na confiabilidade da bomba após implementar um programa de alinhamento a laser. O tempo médio entre falhas (MTBF) aumentou de 10 meses para mais de 46 meses, levando a uma economia anual de manutenção de mais de US$ 157.000. Isso destaca a considerável relação custo-benefício e os ganhos de eficiência alcançáveis por meio de um alinhamento preciso. Encontre estatísticas mais detalhadas aqui: Instruções de Alinhamento de Eixo

Demonstrando o Retorno sobre Investimento (ROI) do Alinhamento para a Gestão

Ao comunicar o valor do alinhamento a laser para a gestão, enfatize os Indicadores-Chave de Desempenho (KPIs) alinhados com os objetivos de negócios. Acompanhe as reduções nos custos de manutenção, tempo de inatividade e consumo de energia. Quantifique essas melhorias em termos financeiros para demonstrar o impacto positivo direto na lucratividade.

Compare as despesas de manutenção antes e depois de implementar um programa de alinhamento a laser. Analise os registros de tempo de inatividade para ilustrar a redução no tempo de produção perdido devido a falhas de equipamentos. Essas métricas fornecem evidências concretas das vantagens financeiras. Mais informações podem ser encontradas aqui: Recursos de Alinhamento a Laser

Elevando a Manutenção de Centro de Custo a Motor de Lucro

As equipes de manutenção frequentemente enfrentam desafios para garantir os recursos necessários. Ao mostrar o retorno substancial do investimento (ROI) do alinhamento a laser, esses departamentos podem justificar investimentos em ferramentas avançadas e treinamento. Demonstrar resultados tangíveis eleva a percepção da manutenção de um centro de custos para um contribuinte chave para o sucesso financeiro da organização.

Construindo uma Cultura de Excelência em Alinhamento

Implementar com sucesso o alinhamento a laser envolve mais do que simplesmente adquirir a tecnologia. Requer fomentar uma cultura de precisão e melhoria contínua dentro da equipe de manutenção. Isso inclui estabelecer procedimentos padronizados, fornecer treinamento contínuo e manter documentação detalhada para garantir resultados consistentes e de alta qualidade. Ao priorizar a excelência no alinhamento, as empresas podem desbloquear benefícios substanciais e transformar suas operações de manutenção em uma fonte de vantagem competitiva.

Construindo um Programa de Alinhamento de Classe Mundial que Funciona

Indo além dos procedimentos individuais de alinhamento a laser, esta seção explora como organizações líderes constroem programas de alinhamento sustentáveis que elevam toda a sua abordagem de manutenção. Esses programas vão além do simples uso da tecnologia; eles integram melhores práticas, treinamento e documentação para garantir o sucesso a longo prazo.

Padronizando Procedimentos Sem Reprimir a Inovação

Programas de alinhamento bem-sucedidos frequentemente começam com procedimentos padronizados de alinhamento a laser. Isso fornece uma base para qualidade e consistência em todas as tarefas de alinhamento. Um procedimento bem definido descreve verificações pré-alinhamento, técnicas de montagem, etapas de medição e métodos de correção.

Isso garante que todos sigam o mesmo processo, minimizando erros e melhorando a repetibilidade. No entanto, a padronização não deve sufocar a inovação. Permita espaço para que os técnicos adaptem o procedimento a tipos específicos de máquinas ou situações únicas.

Incentive o feedback e a melhoria contínua para aprimorar o processo ao longo do tempo. Esse equilíbrio entre padronização e flexibilidade garante um programa de alinhamento robusto, porém adaptável.

Treinamento: Criando Especialistas em Alinhamento

O treinamento eficaz é a pedra angular de qualquer programa bem-sucedido. Não treine apenas os operadores sobre como usar o equipamento; cultive verdadeiros especialistas em alinhamento. Programas de treinamento abrangentes devem cobrir os fundamentos da teoria do alinhamento, o uso adequado dos sistemas de alinhamento a laser e técnicas avançadas de solução de problemas.

Considere incorporar workshops práticos e programas de certificação para reforçar habilidades práticas. Essa abordagem desenvolve uma compreensão mais profunda dos princípios de alinhamento, permitindo que os técnicos lidem com situações complexas e contribuam para a melhoria contínua do programa. Investir em treinamento gera retornos significativos em maior precisão, redução do tempo de inatividade e maior eficácia geral.

Integrando o Alinhamento em Fluxos de Trabalho Existentes

Introduzir novos procedimentos requer uma integração cuidadosa nos fluxos de trabalho de manutenção existentes. Em vez de interromper rotinas estabelecidas, procure maneiras suaves de incorporar o alinhamento nos cronogramas atuais. Isso pode envolver a adição de verificações pré-alinhamento às inspeções de rotina ou a incorporação de tarefas de alinhamento nos planos de manutenção preventiva.

Uma implementação em fases também pode facilitar a transição. Comece com um programa piloto em um grupo específico de máquinas e expanda gradualmente para outras áreas à medida que a equipe ganha experiência. Isso minimiza as interrupções e permite ajustes com base no feedback do mundo real durante o lançamento inicial.

Documentação: Capturando Conhecimento Crítico

A documentação adequada é frequentemente negligenciada, mas é essencial para manter um programa de alinhamento de classe mundial. Documentar procedimentos padronizados, materiais de treinamento e resultados de alinhamento cria uma base de conhecimento valiosa. Isso ajuda a reter a expertise e garante consistência ao longo do tempo.

Isso é particularmente importante para preservar o conhecimento de técnicos experientes antes de se aposentarem. Seus insights e dicas práticas podem ser inestimáveis para o treinamento de novos membros da equipe. Um sistema de documentação robusto também simplifica a resolução de problemas e ajuda a identificar tendências ou problemas recorrentes.

Gerenciando Mudanças em Ambientes de Manutenção

Implementar um novo programa de alinhamento frequentemente enfrenta resistência. Navegar com sucesso por essa mudança requer uma abordagem cuidadosa. Comunique claramente os benefícios do novo programa, enfatizando como ele melhorará o trabalho diário dos técnicos e contribuirá para o desempenho geral da planta.

Envolva a equipe de manutenção no processo de implementação, buscando suas opiniões e abordando suas preocupações. Isso gera apoio e garante uma transição mais suave. Reconheça e recompense os primeiros adotantes para criar uma cultura de melhoria contínua. Ao abordar esses fatores, você aumenta as chances de construir um programa que perdure.

O Futuro do Alinhamento a Laser: Ferramentas e Tendências que Você Precisa Conhecer

Os procedimentos de alinhamento a laser são essenciais para manter a eficiência das máquinas e prolongar sua vida operacional. Mas a tecnologia está sempre evoluindo. Esta seção explora ferramentas e tendências emergentes que estão moldando o futuro do alinhamento a laser, ajudando você a se manter à frente e adaptar suas estratégias de manutenção.

Monitoramento Contínuo: Desafiando o Status Quo

O alinhamento a laser tradicional depende de verificações periódicas. No entanto, sistemas de monitoramento contínuo estão mudando o jogo. Esses sistemas usam sensores para acompanhar o alinhamento da máquina em tempo real, fornecendo constantemente feedback sobre quaisquer desvios. Isso permite uma ação corretiva imediata, impedindo que pequenos desalinhamentos se tornem problemas maiores.

Esta abordagem proativa minimiza o tempo de inatividade e prolonga a vida útil do equipamento. Representa uma mudança significativa em direção à manutenção preditiva, indo além das verificações programadas para resolver problemas à medida que se desenvolvem.

Realidade Aumentada: Melhorando a Precisão e a Acessibilidade

Realidade aumentada (RA) está transformando os procedimentos de alinhamento a laser. A RA sobrepõe informações digitais ao mundo real, fornecendo aos técnicos um guia visual durante o alinhamento. Isso melhora a precisão e reduz o erro humano.

Por exemplo, a RA pode projetar o alinhamento ideal na máquina, mostrando ao técnico exatamente como fazer os ajustes. Isso torna o alinhamento a laser mais acessível, permitindo que pessoal menos experiente realize tarefas complexas. A RA também tem o potencial de revolucionar o treinamento e o suporte no local, tornando a orientação especializada disponível remotamente.

Conectividade em Nuvem e Análise de Dados: Desbloqueando Insights Preditivos

As plataformas em nuvem estão cada vez mais integradas com sistemas de alinhamento a laser. Essa conectividade permite a transferência e armazenamento de dados de forma contínua, possibilitando análises e relatórios poderosos. As equipes de manutenção podem acessar dados históricos de alinhamento, identificar tendências e prever problemas potenciais.

Essa mudança para a manutenção orientada por dados capacita as organizações a otimizar estratégias de manutenção, minimizar o tempo de inatividade e melhorar a eficácia geral dos equipamentos. O acompanhamento dos dados de alinhamento pode revelar que uma máquina específica tende a se desalinha mais rapidamente após certas condições operacionais, permitindo uma manutenção preventiva direcionada.

Indústria 4.0 e Alinhamento a Laser: Separando o Hype da Realidade

Indústria 4.0, com seu foco em automação e troca de dados, possui um potencial significativo para alinhamento a laser. É importante, no entanto, distinguir avanços reais de modismos passageiros.

Embora alguns conceitos da Indústria 4.0, como diagnóstico remoto e manutenção preditiva por meio da conectividade em nuvem, ofereçam benefícios reais, outros podem não ser práticos ou custo-efetivos para todas as situações. Focar em soluções que abordem desafios específicos e se integrem aos fluxos de trabalho existentes será crucial para maximizar o valor da Indústria 4.0 no alinhamento a laser. Por exemplo, sistemas automatizados de correção de alinhamento, embora promissores, podem ser excessivamente complexos e caros para muitas aplicações em seu estágio atual de desenvolvimento.

Manter-se informado sobre esses desenvolvimentos é essencial para manter uma vantagem competitiva na manutenção industrial. Ao adotar essas ferramentas e tendências, você pode melhorar seus procedimentos de alinhamento a laser, otimizar estratégias de manutenção e garantir a confiabilidade a longo prazo dos equipamentos. Pronto para melhorar seus procedimentos de alinhamento a laser? Laser Insights China oferece informações e recursos para ajudá-lo a se manter na vanguarda deste campo em evolução. De guias técnicos detalhados a entrevistas com especialistas, cobrimos as últimas tendências e tecnologias que impactam a indústria do laser. Visite-nos hoje e descubra como podemos ajudá-lo a alcançar a excelência em alinhamento.