A Evolução da Impressão 3D em Metal: Além da Fabricação Tradicional

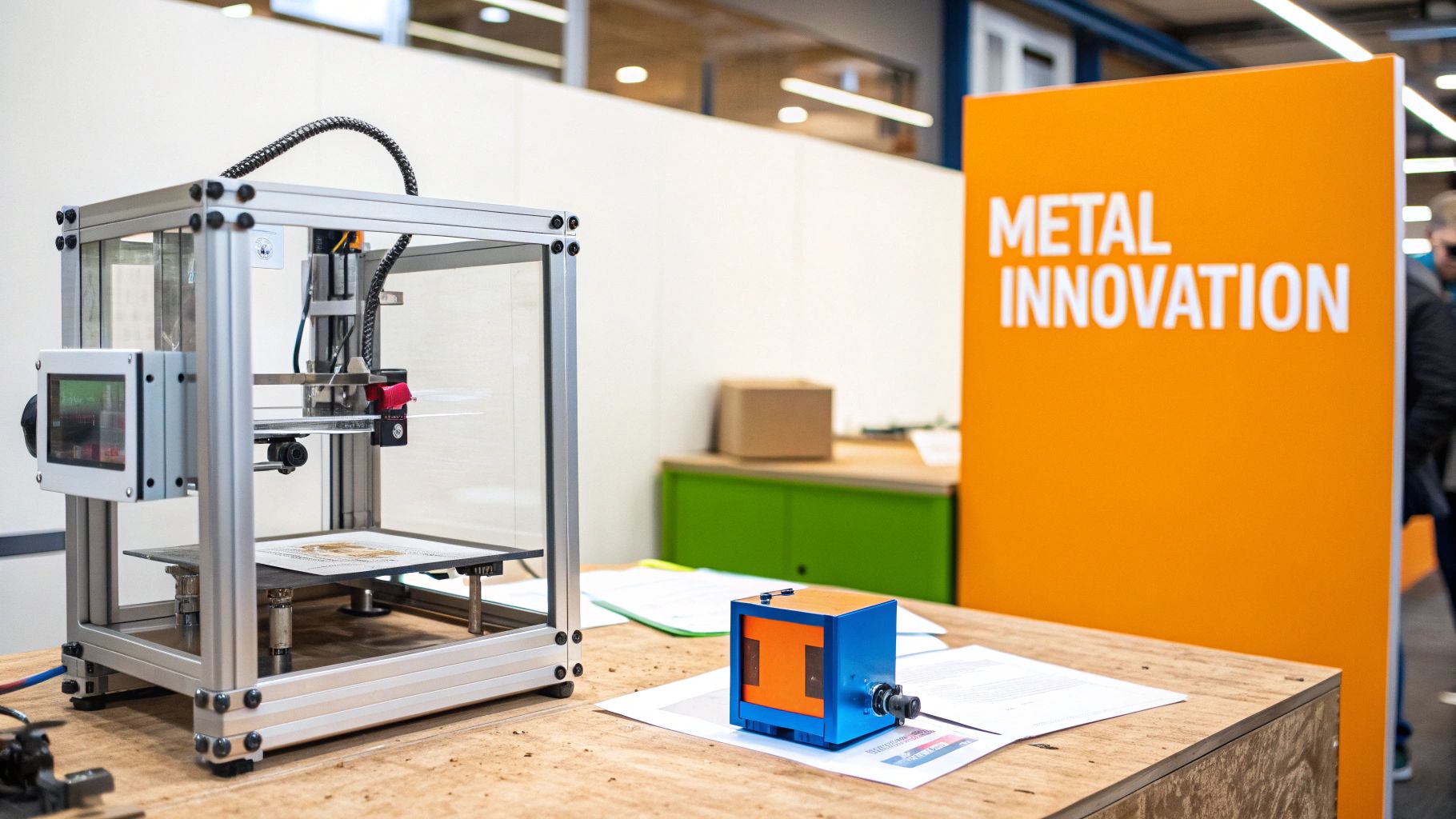

Criar componentes metálicos intrincados sem ferramentas tradicionais pode parecer futurista, mas agora é uma realidade com a impressão 3D em metal. Também conhecida como fabricação aditiva, essa tecnologia constrói peças camada por camada a partir de um design digital. Esse processo permite maior flexibilidade e complexidade em comparação com os métodos convencionais.

Historicamente, a fabricação de formas metálicas complexas envolvia usinagem e ferramentaria extensas, frequentemente resultando em múltiplas etapas de produção e desperdício substancial de material. A impressão 3D de metal supera essas limitações, construindo peças diretamente a partir de um modelo digital.

Isso permite que os fabricantes realizem designs intrincados, incluindo características internas e geometrias complexas que antes eram impossíveis ou proibitivamente caras. Essa nova liberdade está impulsionando a rápida adoção da impressão 3D em metal em diversos setores. As raízes dessa tecnologia remontam à década de 1980.

Da Resina à Revolução: Uma Breve História

As bases da impressão 3D foram estabelecidas no início dos anos 1980 com sistemas à base de resina. No entanto, a aplicação desses princípios de manufatura aditiva aos metais veio depois. Desenvolvimentos como a Sinterização Seletiva a Laser (SLS) no final dos anos 1980 foram fundamentais. Essas inovações iniciais pioneiras introduziram o conceito central de fabricação camada por camada, crucial para a complexidade e precisão da impressão 3D de metais moderna. Para um mergulho mais profundo na história, saiba mais sobre a história da impressão 3D.

De Protótipo à Produção: O Papel Crescente da Impressão 3D em Metal

Inicialmente, impressão 3D em metal servia principalmente como uma ferramenta para prototipagem e ferramentas especializadas. No entanto, avanços em materiais, processos de impressão e software de design impulsionaram a tecnologia para a produção em massa. Por exemplo, a indústria aeroespacial agora usa impressão 3D em metal para produzir peças leves e de alto desempenho que melhoram a eficiência do combustível.

Essa mudança para a produção é impulsionada por vários benefícios chave:

-

Liberdade de Design: A impressão 3D em metal capacita engenheiros a criar peças com canais internos complexos ou estruturas em treliça. Isso leva a um peso otimizado e desempenho aprimorado.

-

Redução dos prazos: Ao eliminar a necessidade de ferramentas tradicionais, os ciclos de produção são drasticamente reduzidos.

-

Eficiência de Material: A manufatura aditiva utiliza apenas o material necessário, minimizando o desperdício e os custos associados, especialmente importante ao trabalhar com metais caros.

-

Personalização: Os designs podem ser facilmente adaptados para aplicações específicas ou produtos individualizados, como implantes médicos específicos para pacientes.

A transição da impressão 3D de metal do protótipo para a produção significa uma mudança importante na fabricação. Ela promete crescimento contínuo e novos avanços no campo. À medida que as vantagens se tornam mais evidentes, a impressão 3D de metal está pronta para perturbar ainda mais os processos tradicionais de fabricação.

Tecnologias Inovadoras Impulsionando a Impressão 3D em Metal

Várias tecnologias distintas estão impulsionando avanços na impressão 3D de metal. Compreender esses diferentes processos é crucial para selecionar a solução ideal para suas necessidades específicas. Isso envolve não apenas saber o que cada tecnologia faz, mas também como ela alcança seus resultados.

Para ajudar você a navegar pelos diversos métodos de impressão 3D em metal disponíveis, compilamos uma comparação detalhada abaixo.

Sinterização Direta de Metal por Laser (DMLS)

DMLS utiliza um laser de alta potência para sinterizar metal em pó, fundindo-o camada por camada dentro de uma atmosfera controlada para minimizar a oxidação. Este processo é particularmente adequado para criar peças com geometrias complexas. DMLS é frequentemente aplicado em prototipagem e produções de baixo volume.

Fusão Seletiva a Laser (SLM)

Semelhante ao DMLS, o SLM usa um laser para fundir o pó metálico. A principal diferença está no grau de fusão. O SLM funde completamente o pó, resultando em peças com densidade e resistência significativamente maiores. Isso torna o SLM uma escolha preferida para aplicações que exigem integridade estrutural excepcional.

Fusão por Feixe de Elétrons (EBM)

EBM utiliza um feixe de elétrons como sua fonte de energia, fundindo o pó de metal dentro de uma câmara de vácuo. Esse ambiente de vácuo previne a contaminação e permite o processamento de metais reativos como o titânio. O EBM é conhecido por produzir peças com propriedades materiais superiores.

Jateamento de aglutinante

A jateamento por aglutinante oferece uma abordagem diferente. Um agente ligante é depositado seletivamente sobre uma cama de pó metálico, ligando as partículas camada por camada. A peça impressa então passa por um processo de sinterização para fundir o metal. O jateamento por aglutinante permite volumes de construção maiores e pode ser mais econômico para produção em grande escala.

Deposição de Energia Dirigida (DED)

DED usa uma fonte de energia focada, frequentemente um laser ou feixe de elétrons, para fundir pó metálico ou fio conforme é depositado sobre um substrato. Este processo é excelente para criar peças grandes e complexas e é frequentemente usado para trabalhos de reparo e outras aplicações de manufatura aditiva. Para insights mais profundos sobre tecnologias a laser, confira Como dominar tecnologias a laser.

Escolhendo a Tecnologia Certa

Selecionar a tecnologia adequada de impressão 3D em metal depende de vários fatores-chave:

-

Propriedades Desejadas do Material: Considere a resistência, densidade e resistência à corrosão necessárias.

-

Complexidade da Peça: Geometrias intrincadas ou características internas podem exigir processos específicos.

-

Volume de Produção: Protótipos de baixo volume vs. fabricação em alto volume impactarão significativamente a escolha da tecnologia.

-

Custo: Considere os custos de equipamentos, despesas com materiais e qualquer pós-processamento necessário.

A tabela a seguir oferece uma visão abrangente das principais características de cada tecnologia. Isso ajudará você a tomar decisões informadas ao selecionar o processo certo para o seu projeto.

Comparação das Principais Tecnologias de Impressão 3D em Metal

| Tecnologia | Visão geral do processo | Materiais Compatíveis | Resolução/Precisão | Volume de construção | Velocidade de produção | Faixa de custo | Principais aplicações |

|---|---|---|---|---|---|---|---|

| DMLS | Laser sinteriza pó de metal | Vários metais | Alto | Moderado | Moderado | Moderado-Alto | Prototipagem, produção de baixo volume |

| SLM | Laser derrete pó de metal | Vários metais | Alto | Moderado | Moderado | Alto | Aplicações exigentes, alta integridade estrutural |

| EBM | O feixe de elétrons funde o pó em um vácuo | Metais reativos (por exemplo, titânio) | Moderado | Moderado | Lento | Alto | Peças com excelentes propriedades de material |

| Jateamento de aglutinante | Agente ligante une o pó, seguido por sinterização | Vários metais | Moderado | Grande | Alto | Moderado | Produção em grande volume |

| DED | Energia concentrada funde pó/fio conforme depositado | Vários metais | Moderado | Grande | Moderado | Alto | Reparo, manufatura aditiva |

Como esta tabela ilustra, cada tecnologia oferece vantagens e compensações únicas.

O mercado de impressão 3D em metal está experimentando um crescimento rápido. Avaliado em US$ 1,0 bilhão em 2024, representa uma parte significativa do mercado geral de impressão 3D de US$ 20,37 bilhões em 2023. As previsões indicam uma expansão contínua, com um CAGR de 17,3% de 2025 a 2030. Esse crescimento é impulsionado por avanços tecnológicos, aumento da demanda de setores como aeroespacial e automotivo, e a capacidade única da impressão 3D em metal de produzir estruturas complexas com desperdício mínimo e propriedades mecânicas aprimoradas. Para uma análise mais aprofundada dessas estatísticas, veja aqui.

Cada tecnologia de impressão 3D em metal apresenta pontos fortes e fracos específicos. Uma avaliação cuidadosa é essencial para maximizar os benefícios dessa tecnologia transformadora. Ao compreender esses processos e alinhá-los às necessidades do projeto, os fabricantes podem integrar efetivamente a impressão 3D em metal em suas operações e impulsionar a inovação.

Domínio dos Materiais: Os Metais que Impulsionam a Inovação na Impressão 3D

O sucesso da impressão 3D em metal depende dos materiais utilizados. Diferentes metais e ligas reagem de forma única durante a impressão e no produto final. Esta seção explora a variedade de metais imprimíveis, suas propriedades e como essas características impactam o desempenho das peças.

Principais Propriedades do Material para Impressão 3D em Metal

Vários fatores cruciais determinam a adequação de um material para impressão 3D em metal. Distribuição do tamanho das partículas, por exemplo, impacta significativamente o fluxo e o empacotamento do pó durante a impressão. Pós finos podem produzir peças mais densas, mas podem aglomerar, dificultando o fluxo.

Fluidez do pó também é essencial para a entrega consistente do material à cama de impressão. Imagine despejar açúcar – açúcar fino flui facilmente, enquanto açúcar mais grosso forma grumos. Esse mesmo princípio se aplica aos pós metálicos. Fluxo irregular do pó pode criar vazios ou defeitos.

Reatividade do material é outra consideração importante. Alguns metais oxidam em altas temperaturas, exigindo impressão em ambientes controlados, como câmaras de gás inerte ou vácuo, especialmente com metais reativos como o titânio. Ao usar dados de imagens médicas, converter DICOM para STL é uma etapa crucial.

Explorando Metais para Impressão: Titânio, Alumínio e Aços

A impressão 3D em metal agora utiliza uma ampla variedade de metais. Titânio, conhecido por sua resistência, leveza e biocompatibilidade, é preferido em aplicações aeroespaciais e médicas. Seu alto ponto de fusão, no entanto, exige lasers potentes e controle preciso.

Alumínio, outro metal leve, é cada vez mais comum em peças automotivas e aeroespaciais. As ligas de alumínio oferecem excelente condutividade térmica e resistência à corrosão, tornando-as adequadas para componentes como trocadores de calor e peças de motor.

Vários aços especiais, como aço inoxidável, aço para ferramentas e superligas à base de níquel, também são usados. Esses materiais são encontrados em ferramentas, moldes e peças de alto desempenho que necessitam de resistência, durabilidade e resistência ao calor. O aço específico escolhido depende da aplicação e das propriedades finais desejadas.

Desenvolvimento de Material para Fabricação Aditiva

Fabricantes líderes estão desenvolvendo ligas personalizadas especificamente para manufatura aditiva. Essas ligas são otimizadas para desempenho de impressão e propriedades aprimoradas das peças. Isso envolve ajustar a composição química da liga para melhorar a fluidez, reduzir rachaduras ou aumentar a resistência.

Algumas ligas mais recentes demonstram melhor capacidade de impressão em comparação com materiais tradicionais. Elas fluem de forma mais suave, solidificam de maneira mais uniforme e necessitam de menos pós-processamento. Isso pode reduzir custos e melhorar a qualidade das peças.

Equilibrando Propriedades do Material e Custos de Produção

Escolher o material certo significa equilibrar as propriedades desejadas com o custo. O titânio, embora de alto desempenho, é caro. Designers e engenheiros devem pesar o custo do material em relação ao desempenho da peça.

Em última análise, a seleção de material depende de vários fatores:

-

Requisitos da Aplicação: O uso pretendido da peça determina as propriedades necessárias.

-

Orçamento: Os fundos disponíveis influenciam as escolhas de material e o volume de produção.

-

Tecnologias Disponíveis: Diferentes tecnologias de impressão 3D são compatíveis com materiais específicos.

Ao avaliar cuidadosamente esses fatores, os fabricantes podem usar efetivamente a impressão 3D em metal para produzir peças de alta qualidade e específicas para aplicações que atendam a metas precisas de desempenho.

Aplicações Transformadoras: Impressão 3D de Metal em Ação

A impressão 3D em metal está mudando a forma como as indústrias criam produtos. Usos no mundo real mostram os benefícios práticos e as novas possibilidades que ela oferece. Esta seção explora como diferentes indústrias utilizam a impressão 3D em metal para alcançar resultados não possíveis com a fabricação tradicional.

Aeroespacial: Componentes Mais Leves, Maior Eficiência

A indústria aeroespacial se beneficia muito da impressão 3D de metal. Criar componentes leves, frequentemente com estruturas internas complexas, reduz o peso da aeronave. Isso leva diretamente a um menor consumo de combustível e a menos emissões.

Bicos de combustível e pás de turbina, anteriormente difíceis de fabricar, agora são impressos em 3D com desempenho aprimorado. Esses avanços demonstram o potencial para maior eficiência e sustentabilidade na fabricação aeroespacial.

Dispositivos Médicos: Soluções Específicas para Pacientes

A impressão 3D em metal está transformando a fabricação de dispositivos médicos. Produzir implantes específicos para o paciente projetados para corresponder precisamente à anatomia individual agora é possível.

Essa personalização leva a um ajuste aprimorado e tempos de recuperação mais rápidos. Implantes cranianos e substituições de quadril são exemplos dessa abordagem personalizada. Essas inovações destacam o potencial da impressão 3D em metal na área da saúde.

Setor de Energia: Trocadores de Calor Otimizados

O setor de energia utiliza impressão 3D em metal para criar trocadores de calor complexos com eficiência aumentada. Canais internos intrincados e geometrias otimizadas melhoram a transferência de calor.

Isso resulta em melhor uso de energia e menos desperdício. Esse avanço tem implicações significativas para a geração de energia e processos industriais. Empresas agora estão imprimindo trocadores de calor em 3D com designs anteriormente impossíveis de produzir.

A tabela a seguir resume como a impressão 3D em metal está impactando diferentes indústrias. Ela apresenta taxas de adoção, usos comuns e benefícios principais.

Métricas de Adoção da Indústria de Impressão 3D em Metal

| Indústria | Taxa de adoção (%) | Aplicações Primárias | Economias de Custo Reportadas | Volume de produção | Principais benefícios |

|---|---|---|---|---|---|

| Aeroespacial | 45 | Componentes leves, peças de motor | 20-30% | Moderado | Peso reduzido, eficiência de combustível aprimorada, designs complexos |

| Médico | 60 | Implantes, próteses, ferramentas cirúrgicas | 15-25% | Baixo a moderado | Designs específicos para o paciente, biocompatibilidade, produção mais rápida |

| Automotivo | 50 | Protótipos, ferramentas, peças personalizadas | 10-20% | Moderado a Alto | Flexibilidade de design, redução dos prazos, redução de peso |

| Energia | 35 | Trocadores de calor, pás de turbina | 25-35% | Moderado | Eficiência aprimorada, geometrias complexas, economia de material |

Como a tabela ilustra, a impressão 3D em metal oferece vantagens significativas em vários setores. O potencial para economia de custos, combinado com maior flexibilidade de design e eficiência, impulsiona uma adoção ainda maior.

Essa eficiência impulsiona o uso crescente da impressão 3D em metal. De fato, 82% dos usuários relatam economias significativas de custo. Isso é particularmente benéfico para indústrias como aeroespacial e automotiva, que dependem de componentes metálicos complexos. Para mais estatísticas, visite G2.

Identificando Aplicações Ideais e Superando Desafios

As empresas estão explorando ativamente quais peças são mais adequadas para impressão 3D em metal. Essa avaliação envolve considerar a complexidade da peça, o volume de produção e as propriedades necessárias do material. No entanto, ainda existem desafios.

Um problema é o tamanho limitado de construção de alguns sistemas de impressão 3D em metal. Novas tecnologias estão abordando isso, expandindo continuamente os volumes de construção. Outro desafio é alcançar os acabamentos de superfície necessários. Métodos de pós-processamento, como polimento e usinagem, são frequentemente usados para obter o acabamento desejado.

Estratégias de Implementação e Impacto nos Negócios

Integrar com sucesso a impressão 3D em metal requer uma abordagem planejada. Isso inclui escolher a tecnologia certa, os materiais e os processos de controle de qualidade.

O impacto nos negócios é claro: economia de custos, desempenho aprimorado e vantagens competitivas estão impulsionando a adoção. Por exemplo, a impressão 3D de um suporte complexo pode reduzir os prazos de entrega em 75% e desperdício de material por 30%Esses ganhos destacam o valor comercial tangível da impressão 3D em metal.

Ao analisar as necessidades da aplicação, enfrentar desafios e focar na implementação prática, as empresas podem utilizar todo o potencial da impressão 3D em metal e obter uma vantagem competitiva.

Conquistando os Desafios da Impressão 3D em Metal

Embora a impressão 3D em metal ofereça vantagens incríveis, alguns obstáculos impedem seu uso mais amplo. Esta seção mergulha nesses desafios e explora as soluções que estão sendo desenvolvidas para enfrentá-los.

Abordando as limitações de tamanho de compilação

Um desafio principal é o tamanho limitado de construção de muitos sistemas de impressão 3D em metal. Essa restrição impacta o tamanho das peças produzíveis, tornando-o inadequado para componentes grandes. No entanto, os fabricantes estão trabalhando ativamente para criar sistemas com volumes de construção maiores.

Isso abre novas oportunidades empolgantes para produzir peças maiores e mais intrincadas. Por exemplo, alguns sistemas de ponta acomodam peças com vários metros de comprimento, ampliando muito as aplicações.

Alcançando Acabamentos Superficiais Desejados

Outro obstáculo é alcançar o acabamento superficial desejado. Peças metálicas impressas em 3D frequentemente apresentam uma textura áspera que necessita de pós-processamento. Técnicas como polimento, usinagem e tratamentos químicos podem melhorar a qualidade da superfície.

Infelizmente, essas etapas adicionais aumentam o tempo e o custo de produção. A pesquisa se concentra no desenvolvimento de métodos de acabamento in situ integrados ao processo de impressão.

Superando Defeitos Internos e Garantindo o Controle de Qualidade

Defeitos internos, como porosidade e trincas, podem comprometer a integridade estrutural das peças. Felizmente, sistemas avançados de monitoramento agora podem detectar falhas em tempo real durante a impressão. Isso permite ajustes rápidos e minimiza defeitos.

Protocolos rigorosos de controle de qualidade também garantem resultados consistentes. Esses protocolos empregam métodos de teste não destrutivos, incluindo tomografia computadorizada por raios X (CT), para inspecionar a estrutura interna e detectar falhas ocultas. Você também pode se interessar por: Como dominar tecnologias a laser.

Gerenciando Necessidades de Pós-Processamento

Muitas peças metálicas impressas em 3D requerem pós-processamento. Isso pode envolver a remoção da estrutura de suporte, tratamento térmico para propriedades materiais aprimoradas ou usinagem para tolerâncias precisas.

Esses passos cruciais introduzem complexidade e custo. Pesquisadores estão explorando novas técnicas, como estruturas de suporte dissolvíveis, para reduzir a necessidade de pós-processamento.

Abordagens Híbridas: Combinando Fabricação Aditiva e Subtrativa

Uma tendência emergente é a fabricação híbrida, que combina processos aditivos e subtrativos. A impressão 3D de metal cria a forma quase final, seguida pelo usinagem tradicional para dimensões precisas e acabamento superficial.

Esta abordagem aproveita os pontos fortes de ambos os métodos, permitindo geometrias complexas com alta precisão. Está ganhando popularidade, especialmente para componentes de alto valor que exigem tolerâncias rigorosas.

O Caminho a Seguir: Inovação e Implementação Estratégica

Apesar desses desafios, a impressão 3D em metal está em constante evolução. Os esforços contínuos de P&D concentram-se nessas áreas-chave:

- Desenvolvendo novos materiais com melhor capacidade de impressão e desempenho

- Aumentando a velocidade e eficiência da impressão

- Melhorando os sistemas de monitoramento e controle de qualidade

- Minimizando os requisitos de pós-processamento

Ao reconhecer as limitações e explorar soluções inovadoras, a indústria enfrenta ativamente esses obstáculos. Essa dedicação indica que a impressão 3D em metal provavelmente se tornará ainda mais difundida em vários setores nos próximos anos. A implementação estratégica permite que as empresas usem essa tecnologia de forma eficaz para melhorar o desenvolvimento de produtos, a produção e a competitividade geral.

A Economia da Impressão 3D em Metal: Além dos Custos das Peças

A impressão 3D em metal é um investimento que vale a pena? Uma simples comparação de custo por peça não oferece uma visão completa. Para entender verdadeiramente o impacto financeiro, é necessário considerar o contexto mais amplo, incluindo equipamentos, instalações, materiais, operações e mão de obra.

Custo Total de Propriedade: Uma Visão Abrangente

Calcular o custo total de propriedade para impressão 3D em metal requer uma avaliação minuciosa. Isso inclui o investimento inicial no próprio equipamento, que pode variar de dezenas de milhares a milhões de dólares, dependendo da tecnologia e de suas capacidades. Requisitos da instalação, como ventilação especializada e sistemas de segurança, também contribuem para as despesas iniciais.

Além desses custos iniciais, as despesas contínuas são um fator significativo. Os custos dos materiais variam amplamente com base no tipo de metal. O titânio, por exemplo, é consideravelmente mais caro que o aço inoxidável. Os custos operacionais, como consumo de energia e manutenção, também aumentam o total. Por fim, você precisará considerar o custo da mão de obra especializada para operar e manter o equipamento, bem como as tarefas de pós-processamento. Manter altos padrões envolve incorporar um robusto controle de qualidade ao longo de todo o processo.

Justificando o Investimento: Onde a Impressão 3D em Metal Gera Retorno sobre o Investimento

Como as empresas justificam com sucesso esses custos? O retorno sobre investimento (ROI) para impressão 3D em metal pode ser realizado de várias maneiras. Às vezes, o ROI é imediato e quantificável, como a redução do desperdício de material e menores custos de mão de obra para peças complexas. Por exemplo, considere um componente aeroespacial complexo que tradicionalmente exigia múltiplas etapas de usinagem e ferramentas extensas. A impressão 3D em metal poderia consolidar essas etapas, reduzindo significativamente o tempo de produção e a mão de obra.

Em outras situações, o ROI vem de benefícios estratégicos de longo prazo. Isso pode incluir a capacidade de criar produtos altamente personalizados ou a flexibilidade para iterar rapidamente nos designs. Pense em um fabricante de dispositivos médicos produzindo implantes específicos para pacientes. O custo por peça pode ser maior com a impressão 3D do que com métodos convencionais, mas os melhores resultados para o paciente e os tempos de recuperação mais rápidos justificam a despesa.

Além dos Custos Diretos: Quantificando os Benefícios Intangíveis

As vantagens financeiras da impressão 3D em metal vão além do custo imediato das peças. A redução de estoque é um benefício importante. Em vez de manter grandes estoques de produtos acabados, as empresas podem produzir peças sob demanda, minimizando os custos de armazenamento e o risco de obsolescência. Essa fabricação sob demanda também simplifica a cadeia de suprimentos, reduzindo os prazos de entrega e aumentando a capacidade de resposta às mudanças do mercado. A liberdade de design oferecida pela impressão 3D em metal também abre oportunidades para a otimização do design. Os engenheiros podem criar peças com geometrias complexas e características internas que melhoram o desempenho e a funcionalidade, resultando em produtos mais leves, resistentes e eficientes.

Identificando Aplicações Ideais: Conversão Custo-Efetiva

Nem toda peça é um candidato adequado para impressão 3D em metal. A chave para uma implementação econômica é selecionar aplicações onde os pontos fortes únicos da tecnologia superem os custos. Peças de alto valor e baixo volume com geometrias complexas são frequentemente ideais. Prototipagem e ferramentas são outras áreas onde a impressão 3D em metal se destaca, permitindo iteração rápida e prazos de entrega mais curtos.

Ao considerar cuidadosamente o custo total de propriedade, identificar áreas onde a tecnologia oferece retorno sobre investimento (ROI) e avaliar os benefícios intangíveis, as empresas podem tomar decisões informadas sobre a adoção da impressão 3D em metal. Essa abordagem estratégica vai além das simples comparações de custo para revelar o verdadeiro potencial econômico dessa tecnologia.

O Futuro da Impressão 3D em Metal

O futuro da impressão 3D em metal está repleto de avanços empolgantes, pronto para revolucionar os processos de fabricação. Esses desenvolvimentos enfrentam as limitações atuais e abrem caminho para aplicações inovadoras e capacidades aprimoradas.

Impressão Multi-Material: Expandindo as Possibilidades de Design

Imagine criar um único componente com diferentes metais integrados perfeitamente. Este é o potencial da impressão 3D metálica multimaterial. Esta tecnologia permite a criação de peças com propriedades materiais variadas dentro de uma única fabricação, desbloqueando possibilidades de design antes inalcançáveis. Por exemplo, uma ferramenta de corte poderia integrar uma aresta de corte dura e resistente ao desgaste com um corpo resistente a impactos. Embora ainda esteja em seus estágios iniciais, esse avanço possui um enorme potencial para produzir componentes complexos com gradientes funcionais.

Monitoramento em Processo: Garantindo Qualidade e Eficiência

O monitoramento em tempo real durante o processo de impressão é essencial para detectar e corrigir defeitos à medida que surgem. Sensores avançados e técnicas de imagem estão sendo desenvolvidos para monitorar parâmetros como temperatura, fluxo de pó e outros fatores críticos. Este monitoramento em processo permite ajustes imediatos na potência do laser ou em outras configurações, minimizando defeitos e garantindo qualidade consistente das peças. Esse ciclo de feedback em tempo real resulta em maiores rendimentos de produção e redução de desperdícios, diminuindo custos e aumentando a eficiência.

Otimização Orientada por IA: Melhorando o Desempenho e a Produtividade

Inteligência Artificial (IA) está desempenhando um papel cada vez mais importante na impressão 3D de metal. Algoritmos de IA analisam dados extensos dos processos de impressão para otimizar parâmetros, prever problemas potenciais e refinar o design das peças. Essa otimização orientada por IA resulta em melhor desempenho das peças, tempos de construção mais curtos e uso aprimorado de material. Por exemplo, a IA pode identificar áreas onde as estruturas de suporte podem ser minimizadas ou removidas, economizando material e tempo de pós-processamento. Você pode se interessar por: Tecnologias a laser na China.

Sistemas de Alta Velocidade: Acelerando a Produção

A velocidade de impressão tem sido historicamente um fator limitante na impressão 3D de metal. No entanto, novos sistemas estão surgindo que aumentam dramaticamente as taxas de produção. Esses sistemas de alta velocidade empregam lasers mais potentes, velocidades de varredura mais rápidas e métodos otimizados de entrega de pó. Essa velocidade aumentada permite lotes de produção maiores e prazos de entrega mais curtos, tornando a impressão 3D de metal mais competitiva com a fabricação tradicional para aplicações de maior volume.

Acessibilidade e o Crescente Ecossistema de Provedores de Serviços

A tendência para tecnologias de impressão 3D em metal mais acessíveis também é notável. Sistemas menores e mais acessíveis estão entrando no mercado, tornando a tecnologia alcançável para empresas menores e instituições educacionais. Essa maior acessibilidade alimenta uma rede crescente de prestadores de serviços especializados que oferecem serviços de design, impressão e pós-processamento. Isso significa que as empresas não precisam necessariamente investir em seu próprio equipamento para aproveitar os benefícios da impressão 3D em metal.

Evolução dos Padrões de Certificação: Garantindo Confiabilidade e Confiança

À medida que a impressão 3D em metal se expande para aplicações mais críticas, especialmente em setores como aeroespacial e médico, a necessidade de padrões de certificação robustos torna-se fundamental. Novos padrões estão sendo desenvolvidos para abordar propriedades dos materiais, controle de processos e garantia de qualidade. Esses padrões de certificação em evolução estabelecem uma estrutura para garantir a confiabilidade e a consistência das peças impressas em 3D, construindo confiança na tecnologia e facilitando uma adoção mais ampla.

Construindo Roteiros Tecnológicos: Antecipando Avanços Futuros

O futuro da impressão 3D em metal depende de inovação e desenvolvimento contínuos. Empresas e pesquisadores devem desenvolver roteiros tecnológicos que antecipem avanços futuros. Esses roteiros orientam decisões de investimento e planejamento estratégico, garantindo que as empresas estejam posicionadas para aproveitar oportunidades emergentes na impressão 3D em metal. Ao se manterem informadas sobre as tendências em evolução e compreenderem o potencial a longo prazo dessa tecnologia, as empresas podem integrar efetivamente a impressão 3D em metal em suas operações e obter novas vantagens competitivas.

Pronto para explorar o mundo das tecnologias a laser na China? Visite Laser Insights China em https://laser-podcast.com para saber mais.