Moc stojąca za technologią druku metalu SLM

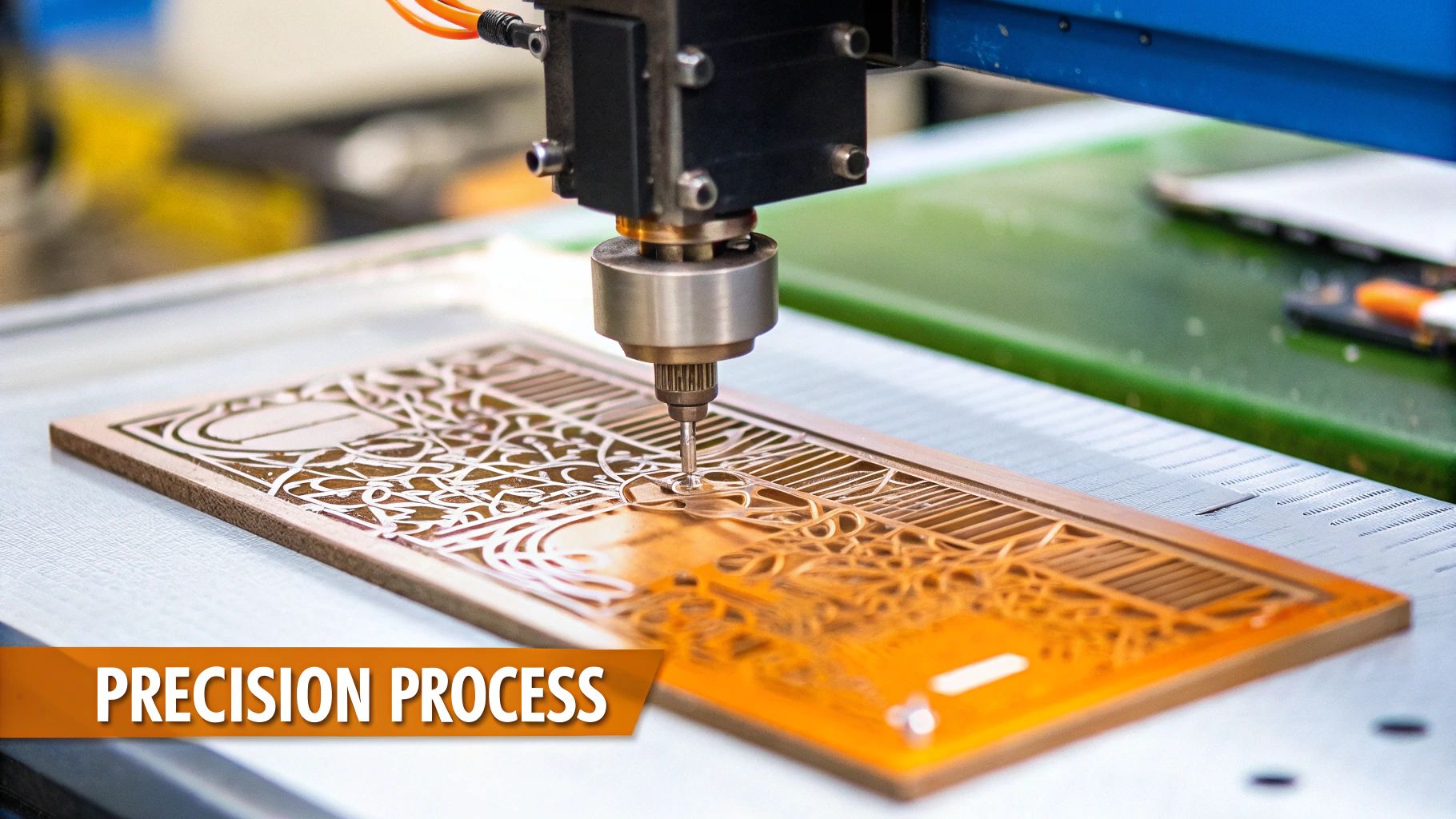

Selektywne topienie laserowe (SLM), znane również jako drukowanie metalu SLM, stanowi znaczący krok naprzód w produkcji addytywnej. Ta technologia wykorzystuje wysokoenergetyczny laser do topienia i łączenia sproszkowanego metalu, warstwa po warstwie. Pozwala to na tworzenie obiektów 3D bezpośrednio z projektu cyfrowego.

Ten proces odblokowuje potencjał dla wysoce skomplikowanych geometrii i złożonych struktur wewnętrznych, niemożliwych do stworzenia za pomocą tradycyjnych metod produkcji. Otwiera drzwi do innowacyjnych projektów i ulepszeń wydajności w różnych zastosowaniach.

Zrozumienie procesu SLM

Proces SLM wymaga precyzyjnie kontrolowanego środowiska. Wewnątrz komory budowy wypełnionej gazem obojętnym, potężna wiązka lasera topi metalowy proszek zgodnie ze specyfikacjami projektu. Zaawansowany system skanowania kieruje precyzyjnymi ruchami lasera, zapewniając dokładne i spójne wyniki.

W miarę jak każda warstwa zastyga, platforma robocza opada, a nowa warstwa proszku jest rozprowadzana. Proces ten powtarza się, aż obiekt zostanie ukończony.

Kluczowe zalety druku metalu SLM

-

Złożone geometrie: SLM doskonale radzi sobie z tworzeniem części o skomplikowanych wewnętrznych kanałach, strukturach kratownicowych i złożonych kształtach zewnętrznych.

-

Wysoka precyzja: Skoncentrowana wiązka lasera pozwala na precyzyjne detale i ścisłe tolerancje, co skutkuje produkcją wysokiej jakości części.

-

Różnorodność materiałów: SLM jest kompatybilny z różnymi proszkami metalicznymi, w tym tytanem, aluminium, stalą nierdzewną oraz nadstopami na bazie niklu. Ta wszechstronność sprawia, że jest stosowany w różnych branżach.

-

Doskonale właściwości mechaniczne: Części wykonane metodą SLM wykazują imponującą wytrzymałość, gęstość i trwałość, często dorównując lub przewyższając tradycyjnie wytwarzane komponenty.

Ta zdolność do tworzenia tak wysokiej jakości komponentów napędza rosnący udział SLM na rynku. W 2023 roku technologia SLM miała 5,36% udziału w całkowitych globalnych przychodach z druku 3D metali. Jej popularność wynika z możliwości budowy skomplikowanych metalowych części bezpośrednio z proszków. Branże takie jak lotnictwo, motoryzacja i opieka zdrowotna coraz częściej wykorzystują SLM do prototypów, narzędzi i produkcji lekkich, wytrzymałych części, co dodatkowo rozszerza rynek. Bardziej szczegółowe statystyki można znaleźć tutaj: Grand View Research

SLM a inne technologie druku 3D metali

SLM ma podobieństwa do innych procesów metalowego druku 3D, takich jak Direct Metal Laser Sintering (DMLS) i Electron Beam Melting (EBM), ale istnieją kluczowe różnice. DMLS zazwyczaj spieka lub częściowo topi proszek metalowy, tworząc części o lekkiej porowatości.

EBM wykorzystuje wiązkę elektronów w komorze próżniowej. Czyni to tę metodę dobrze dopasowaną do metali reaktywnych, ale wymaga innych podejść do właściwości materiałów i obróbki końcowej. SLM, poprzez całkowite stopienie proszku, tworzy gęstsze części o lepszych właściwościach mechanicznych, co czyni ją preferowanym wyborem dla wymagających zastosowań.

Te rozróżnienia wpływają na wybór materiałów i decyzje projektowe. Zrozumienie mocnych stron i ograniczeń każdej technologii jest kluczowe.

Opanowanie parametrów procesu SLM dla wyjątkowych rezultatów

Opierając się na podstawach Selektywnego Topienia Laserowego (SLM) druku metali, przyjrzyjmy się kluczowemu obszarowi optymalizacji parametrów. To klucz do przekształcenia dobrych części w naprawdę wyjątkowe komponenty. Zrozumienie współzależności między mocą lasera, strategiami skanowania a właściwościami proszku jest niezbędne do osiągnięcia rygorystycznych standardów jakości wymaganych przez wymagające branże, takie jak lotnictwo.

Wpływ mocy lasera

Moc lasera jest kluczowa w procesie SLM. Określa, jak skutecznie topi się i łączy proszek metalowy, mając bezpośredni wpływ na gęstość i właściwości mechaniczne finalnej części. Niedostateczna moc może prowadzić do niepełnego topienia i porowatości, osłabiając część. Z kolei nadmierna moc może powodować niepożądaną parowanie i szkodliwe zmiany materiału. Znalezienie ustawienia "Złotowłosego" — ani za dużo, ani za mało — jest kluczowe dla osiągnięcia optymalnych rezultatów. Aby uzyskać więcej informacji na temat parametrów lasera, sprawdź to źródło: Jak opanować parametry lasera

Jakość i wydajność części produkowanych metodą SLM są silnie zależne od kilku kluczowych parametrów procesu. Moc lasera, w szczególności, jest fundamentalna dla osiągnięcia całkowitego stopienia i maksymalizacji gęstości proszku metalowego. Badania wykazały, że prawidłowo skalibrowane ustawienia mocy lasera mogą dawać części o gęstości względnej przekraczającej 99,5%. Konkurują one, a czasem nawet przewyższają, gęstość tradycyjnie kutej części. Ta wysoka gęstość jest osiągalna, ponieważ wystarczająca energia lasera gwarantuje całkowite stopienie cząstek proszku, sprzyjając doskonałemu zespoleniu i minimalizując defekty takie jak porowatość. Powszechnie stosowane lasery w systemach SLM to lasery półprzewodnikowe takie jak YAG i lasery światłowodowe, a czasami lasery CO2, wybierane ze względu na specyficzną długość fali i stabilność mocy. Zagłęb się w rolę mocy lasera w SLM dzięki tym badaniom: Badania nad mocą lasera. Precyzyjne dostosowanie parametrów takich jak moc lasera, prędkość skanowania i grubość warstwy bezpośrednio wpływa na właściwości mechaniczne i wykończenie powierzchni finalnej części.

Strategie skanowania i ich znaczenie

Poza mocą lasera, istotną rolę odgrywa ścieżka, jaką laser pokonuje po warstwie proszku — strategia skanowania. Różne strategie, takie jak kreskowanie, konturowanie i skanowanie wyspowe, wpływają na to, jak materiał się topi i krzepnie. Wybrana strategia ma wpływ na naprężenia resztkowe, potencjalne odkształcenia części oraz całkowity czas budowy. Na przykład strategia kreskowania może być idealna dla dużych, płaskich powierzchni, podczas gdy skanowanie konturowe może poprawić wykończenie powierzchni złożonych krzywizn.

Charakterystyka proszku: czynnik krytyczny

Właściwości samego proszku metalowego są równie istotne dla sukcesu SLM. Czynniki takie jak rozkład wielkości cząstek, przepływność oraz zawartość tlenu wpływają na zachowanie proszku podczas całego procesu. Jednorodny rozkład wielkości cząstek sprzyja równomiernemu topnieniu i przewidywalnym rezultatom. Dobra przepływność zapewnia równomierne rozłożenie proszku na platformie budowy, co jest niezbędne do konsekwentnego formowania warstw. Utrzymanie niskiej zawartości tlenu zapobiega utlenianiu, zachowując integralność materiału. Czynniki te są szczególnie ważne podczas obróbki reaktywnych metali, takich jak tytan.

Optymalizacja parametrów specyficznych dla materiału

Różne metale wymagają dostosowanych ustawień parametrów SLM. Tytan, znany ze swojej wysokiej temperatury topnienia i reaktywności, wymaga precyzyjnej kontroli mocy lasera i prędkości skanowania, aby ograniczyć utlenianie i zapewnić prawidłowe spiekanie. Aluminium, ze względu na wysoką refleksyjność i przewodność cieplną, wymaga korekt w celu kompensacji strat energii i szybkiego rozpraszania ciepła. Chociaż mniej reaktywny niż tytan, stal nierdzewna stawia wyzwania związane z naprężeniami termicznymi i potencjalnym odkształceniem. Zrozumienie tych specyficznych dla materiału niuansów jest niezbędne do pomyślnego drukowania metali metodą SLM. Każdy materiał ma własny zestaw czynników, które ostatecznie wpływają na jakość finalnej części.

Podsumowując kluczowe parametry procesu SLM i ich wpływ, spójrzmy na następującą tabelę:

Kluczowe parametry procesu SLM i ich wpływ Ta tabela podsumowuje krytyczne parametry w druku metalu SLM oraz ich wpływ na jakość i wydajność części.

| Parametr | Typowy zakres | Efekt podstawowy | Efekty wtórne | Porady dotyczące optymalizacji |

|---|---|---|---|---|

| Moc lasera | 100-500 W | Rozmiar i głębokość kąpieli topienia | Porowatość, chropowatość powierzchni, naprężenia resztkowe | Dopasuj w zależności od materiału i pożądanej gęstości |

| Prędkość skanowania | 500-2000 mm/s | Szybkość budowy, kształt basenu topienia | Chropowatość powierzchni, naprężenia resztkowe | Zrównoważ prędkość z pożądaną jakością |

| Grubość warstwy | 20-100 mikrometrów | Rozdzielczość, czas kompilacji | Chropowatość powierzchni, wytrzymałość części | Optymalizuj pod kątem pożądanej szczegółowości funkcji i czasu budowy |

| Odstępy między kreskowaniami | 50-200 mikrometrów | Gęstość, nakładanie się basenu topnienia | Chropowatość powierzchni, naprężenia resztkowe | Dostosuj w zależności od materiału i mocy lasera |

| Rozmiar cząstek proszku | 15-45 mikrometrów | Płynność, gęstość upakowania | Porowatość, chropowatość powierzchni | Wybierz rozmiar odpowiedni do materiału i pożądanej rozdzielczości |

| Zawartość tlenu | < 0,1% | Właściwości materiału | Porowatość, wytrzymałość mechaniczna | Minimalizuj tlen, aby zapobiec utlenianiu |

Ta tabela podkreśla złożone zależności między parametrami SLM a ich wpływem na jakość części. Staranna optymalizacja tych parametrów jest kluczowa dla osiągnięcia pożądanych rezultatów.

Strategiczny wybór materiałów dla sukcesu druku metalu SLM

Wybór materiału odgrywa kluczową rolę w sukcesie druku metali metodą SLM. Ta sekcja zagłębia się w różnorodny zakres proszków metalicznych stosowanych w procesach SLM w różnych branżach. Przyjrzymy się, jak właściwości tych materiałów przekładają się na rzeczywistą wydajność, od stopów tytanu używanych w lotnictwie po biokompatybilny kobalt-chrom stosowany w implantach medycznych.

Zrozumienie kluczowych cech proszku

Sukces procesu selektywnego spiekania laserowego (SLM) często zależy od właściwości użytego proszku metalowego. Trzy kluczowe cechy to rozkład wielkości cząstek, płynność oraz zawartość tlenu.

Jednolity rozkład wielkości cząstek jest niezbędny dla równomiernego topnienia i przewidywalnych rezultatów. Dobra płynność zapewnia równomierne rozprowadzenie proszku na platformie roboczej, co jest kluczowe dla spójnego formowania warstw. Pomyśl o wylewaniu drobnego piasku w porównaniu z żwirem – jednolite ziarna piasku tworzą gładszą, bardziej równą powierzchnię.

Niska zawartość tlenu jest kluczowa, aby zapobiec utlenianiu i zachować integralność materiału.

Właściwości materiału i rzeczywista wydajność

Różne materiały posiadają unikalne właściwości, które czynią je odpowiednimi do określonych zastosowań. Stopy tytanu, znane ze swojej wysokiej wytrzymałości w stosunku do masy oraz odporności na korozję, są często używane w zastosowaniach lotniczych.

Implanty medyczne, z drugiej strony, często wymagają biokompatybilnych materiałów, takich jak stopy kobaltu i chromu. Przeznaczenie końcowego produktu znacząco wpływa na wybór materiału.

Proces wyboru musi uwzględniać specyficzne wymagania każdego projektu. Czynniki takie jak wymagana wytrzymałość, waga oraz środowisko pracy odgrywają kluczową rolę, zamiast polegać wyłącznie na ogólnych zaleceniach.

Wybór materiału na podstawie zastosowania w branży

Przemysł lotniczy często wymaga materiałów, które doskonale sprawdzają się pod obciążeniem. Stopy tytanu, dzięki swojej wysokiej wytrzymałości i lekkości, są naturalnym wyborem. Silnik LEAP, będący współpracą między GE Aviation a Safran Aircraft Engines, posiada dysze paliwowe drukowane w 3D wykonane ze stopów tytanu. Te dysze są 15% lżejsze i pięć razy bardziej wytrzymałe niż tradycyjnie wytwarzane części.

Dziedzina medycyny w dużym stopniu opiera się na biokompatybilnych materiałach do implantów. Stopy kobaltu i chromu spełniają te wymagania dotyczące biokompatybilności, oferując jednocześnie doskonałą odporność na zużycie. Czyni to je odpowiednimi do endoprotezowania stawu biodrowego i kolanowego.

Nowe materiały i przyszłe możliwości

Dziedzina druku metali metodą SLM nieustannie się rozwija, a nowe materiały są ciągle opracowywane. Naukowcy i producenci badają nowe stopy i kompozyty specjalnie zaprojektowane do procesów SLM.

Te postępy rozszerzają możliwości SLM. Na przykład opracowywane są nowe wysokowytrzymałe stopy aluminium do zastosowań wymagających lekkich, a jednocześnie wytrzymałych komponentów.

Ten ciągły rozwój utrzymuje SLM na czele zaawansowanej produkcji. Nieustanne innowacje w nauce o materiałach obiecują odblokować jeszcze większe możliwości, dalej poszerzając zastosowania druku metali SLM.

Transformacja przemysłu dzięki drukowi metali SLM

Selektywne topienie laserowe (SLM) w druku metali zmienia sposób, w jaki firmy projektują i produkują produkty. Ten proces wytwarzania przyrostowego oferuje nowe możliwości, wpływając na branże od lotnictwa po opiekę zdrowotną. Ta sekcja bada rosnący rynek SLM, jego zastosowanie w różnych sektorach oraz postępy napędzające jego szersze przyjęcie.

Wpływ SLM na kluczowe branże

SLM okazuje się nieoceniony w różnych branżach. W sektorze lotniczym SLM pozwala na znaczne zmniejszenie masy komponentów samolotów, co prowadzi do oszczędności paliwa. Producenci urządzeń medycznych wykorzystują SLM do produkcji spersonalizowanych implantów, poprawiając opiekę nad pacjentem. Przemysł motoryzacyjny stosuje SLM do tworzenia skomplikowanych, wysokowydajnych części o zoptymalizowanych projektach.

Te aplikacje demonstrują zdolność adaptacji SLM oraz jego potencjał do rewolucjonizowania produkcji. Aby uzyskać więcej informacji na temat technologii laserowych, zapoznaj się z tym źródłem: Więcej o technologiach laserowych

Wzrost rynku i trendy regionalne

Globalny rynek druku metali metodą SLM doświadcza niezwykłego wzrostu. Wartość rynku drukarek 3D SLM wynosi około 13,3 miliarda USD w 2025 roku i oczekuje się, że będzie nadal się rozwijać. Ten wzrost jest napędzany rosnącym zapotrzebowaniem na precyzyjne, lekkie i skomplikowane części metalowe, szczególnie w sektorach lotniczym i medycznym.

Ameryka Północna obecnie dominuje na rynku SLM dzięki swojemu ugruntowanemu ekosystemowi producentów i użytkowników końcowych. Jednak region Azji i Pacyfiku wykazuje szybki wzrost, co wskazuje na rosnącą adopcję. Ta globalna ekspansja podkreśla powszechne uznanie transformacyjnych możliwości SLM. Aby uzyskać więcej statystyk rynkowych, zobacz ten raport: Raport rynku SLM

Systemy Multi-Laserowe: Przełom

Pojawienie się systemów wielolaserowych było kluczowe dla rosnącej popularności SLM. Niektóre systemy wykorzystują do sześciu laserów, znacznie zwiększając prędkość i precyzję druku. Ten postęp rozwiązuje historyczne ograniczenie związane z długim czasem budowy, które wcześniej stanowiło problem w technologii SLM.

Ta zwiększona wydajność umożliwia produkcję na większą skalę, poszerzając zakres możliwych zastosowań SLM. Części, które kiedyś wymagały dni na wykonanie, mogą być teraz ukończone w ciągu kilku godzin, co znacząco wpływa na harmonogramy produkcji i koszty.

Czynniki napędzające przyjęcie SLM

Kilka czynników skłania firmy do przyjęcia SLM. Potrzeba bardziej odpornych łańcuchów dostaw sprzyja lokalnej produkcji, co jest możliwe dzięki SLM. Zrównoważony rozwój to kolejny czynnik, ponieważ SLM zmniejsza ilość odpadów materiałowych w porównaniu z tradycyjną produkcją ubytkową. Wreszcie, zapotrzebowanie na elastyczność produkcji i szybkość reakcji na zmiany rynkowe sprawia, że rozwiązania adaptacyjne, takie jak SLM, są bardzo atrakcyjne.

Poniższa tabela podsumowuje wdrożenie SLM w różnych sektorach przemysłu:

Adopcja SLM w różnych sektorach przemysłu: Ta tabela porównuje adopcję druku metali SLM, zastosowania i korzyści w głównych sektorach przemysłu.

| Przemysł | Poziom adopcji | Kluczowe aplikacje | Podstawowe korzyści | Ważne wyzwania |

|---|---|---|---|---|

| Lotnictwo i kosmonautyka | Wysoki | Lekka komponenty, skomplikowane części silnika | Zmniejszona waga, lepsza efektywność paliwowa, swoboda projektowania | Koszt materiałów, standardy kwalifikacji |

| Medyczny | Umiarkowany | Implanty specyficzne dla pacjenta, narzędzia chirurgiczne | Spersonalizowane projekty, biokompatybilność, sterylizacja | Zatwierdzenia regulacyjne, dobór materiałów |

| Automobilowy | Rozwój | Złożone części, narzędzia | Optymalizacja projektu, poprawa wydajności, szybkie prototypowanie | Skalowalność produkcji, koszty materiałów |

| Energia | Umiarkowany | Łopatki turbiny, dysze paliwowe | Zwiększona trwałość, odporność na wysokie temperatury | Właściwości materiałów, złożone geometrie |

Ta tabela podkreśla różne poziomy adopcji SLM oraz unikalne korzyści i wyzwania w każdym sektorze. Podczas gdy lotnictwo doświadczyło znaczącej integracji, inne branże szybko nadrabiają zaległości, przyciągane potencjałem SLM do optymalizacji projektowania i poprawy wydajności. W miarę jak przemysły nadal dążą do efektywnych i innowacyjnych rozwiązań produkcyjnych, SLM ma szansę odgrywać coraz ważniejszą rolę.

Projektowanie dla sukcesu SLM: Poza tradycyjnym myśleniem

Aby naprawdę odblokować potencjał Selective Laser Melting (SLM) w druku metali, musimy przemyśleć nasze podejście do projektowania. Zasady Projektowania dla Produkcji Addytywnej (DfAM) otwierają drzwi do możliwości, których tradycyjne metody po prostu nie są w stanie dorównać. Obejmuje to zrozumienie minimalnych rozmiarów detali, strategiczne rozmieszczenie struktur podporowych oraz znalezienie optymalnej orientacji części dla najwyższej jakości wydruków. Aby zgłębić temat, sprawdź to źródło: Jak opanować projektowanie SLM.

Minimalny rozmiar cechy i rozdzielczość detali

SLM oferuje niesamowitą rozdzielczość detali, ale projektanci muszą uwzględnić minimalne rozmiary cech. Oznacza to zwracanie szczególnej uwagi na grubość ścian, średnice otworów oraz ogólną złożoność projektu. Ignorowanie tych ograniczeń może prowadzić do defektów podczas procesu produkcyjnego.

Na przykład cienkie ścianki mogą nie zastygać prawidłowo, a małe otwory mogą zostać zablokowane przez nie stopiony proszek. Kluczem jest znalezienie złotego środka między skomplikowanym projektem a praktyczną wykonalnością produkcji. To zapewnia, że końcowy produkt wygląda świetnie i działa zgodnie z oczekiwaniami.

Struktury Wsparcia Strategicznego: Niezbędne dla Sukcesu

Struktury podporowe są często kluczowe w SLM. Kotwią część do platformy roboczej, zapobiegając odkształceniom lub zawaleniu podczas drukowania. Jednak wymagają starannego planowania.

Zbyt wiele podpór może być trudne do usunięcia i może pozostawić niechciane ślady. Zbyt mało, a część może ulec uszkodzeniu. DfAM promuje strategiczne rozmieszczenie podpór, używając ich jak najmniej, jednocześnie zachowując integralność części. To usprawnia zarówno etap budowy, jak i obróbki końcowej.

Orientacja części: decyzja krytyczna

To, jak część jest umieszczona w komorze budowy, znacząco wpływa na jej jakość i efektywność procesu SLM. Różne orientacje mogą poprawić wykończenie powierzchni, zmniejszyć potrzebę podpór oraz zwiększyć właściwości mechaniczne.

Orientacja pionowa, na przykład, może zapewnić gładszą powierzchnię niż orientacja pozioma. Może również zminimalizować wymagania dotyczące podpór, upraszczając obróbkę końcową. Dlatego ważne jest, aby przed drukowaniem zbadać różne orientacje, aby osiągnąć pożądany efekt. Ta przewidywalność może zaoszczędzić znaczną ilość czasu i zasobów.

Optymalizacja topologii: lżejsze i mocniejsze części

Optymalizacja topologii, cenne narzędzie DfAM, umożliwia tworzenie lżejszych, mocniejszych części w porównaniu z tradycyjnie wytwarzanymi komponentami. Ta technika obliczeniowa analizuje rozkład naprężeń i odkształceń, usuwając zbędny materiał przy jednoczesnym wzmacnianiu kluczowych obszarów.

Wynikiem są organicznie ukształtowane, materiałowo efektywne komponenty. Pomyśl o moście zaprojektowanym tak, aby wytrzymać maksymalne obciążenie przy minimalnej ilości materiału. Optymalizacja topologii osiąga to poprzez strategiczne rozmieszczenie materiału tam, gdzie jest najbardziej efektywny, znacznie poprawiając wydajność.

Zastosowania DfAM w SLM w rzeczywistym świecie

Zasady DfAM rewolucjonizują różne branże. W lotnictwie umożliwiają tworzenie lekkich wsporników i skomplikowanych elementów silników. W medycynie można projektować implanty dostosowane do pacjenta z złożonymi wewnętrznymi strukturami kratowymi, zapewniającymi optymalną integrację z kością. Te przykłady pokazują praktyczny wpływ DfAM na procesy SLM.

Co więcej, możliwe są teraz zintegrowane zespoły, skomplikowane wewnętrzne kanały oraz zaawansowane struktury kratownicowe, przesuwając granice tego, co może osiągnąć tradycyjna produkcja.

Specjalistyczne oprogramowanie do przepływów pracy SLM

Kilka narzędzi programowych wspiera DfAM w SLM. Narzędzia te usprawniają projektowanie, symulują procesy budowy i przygotowują pliki do druku. Oferują funkcje takie jak automatyczne generowanie podpór, analiza orientacji części oraz algorytmy optymalizacji topologii.

Korzystając z tych specjalistycznych narzędzi, inżynierowie mogą udoskonalać projekty pod kątem możliwości produkcyjnych przed drukowaniem, oszczędzając cenny czas i zasoby. Ta zdolność predykcyjna pozwala na iteracyjne ulepszanie projektów, co prowadzi do lepszej wydajności części i możliwości drukowania.

Poza budową: Doskonalenie części SLM do produkcji

Zakończenie budowy SLM to dopiero pierwszy krok. Oznacza początek kluczowego procesu udoskonalania. W tej sekcji omówimy niezbędne operacje obróbki końcowej, które przekształcają części wydrukowane w 3D w gotowe do produkcji komponenty. Przyjrzymy się usuwaniu podpór, obróbce cieplnej oraz wykończeniu powierzchni i temu, jak te procesy wpływają na ostateczną wydajność części.

Usunięcie wsparcia i jego wpływ

Struktury podporowe są niezbędne podczas procesu budowy SLM. Zapobiegają odkształceniom i utrzymują stabilność podczas drukowania. Jednak ich usuwanie wymaga ostrożności. Nieprawidłowe usunięcie może wprowadzić naprężenia, a nawet uszkodzić część.

Dostępnych jest kilka technik usuwania podpór:

- Wire EDM: Oferuje precyzyjne usuwanie w skomplikowanych obszarach. Wire EDM jest szczególnie skuteczny w przypadku złożonych geometrii.

- Ręczne cięcie: Odpowiednie dla prostszych kształtów i oferuje opłacalne podejście.

- Rozpuszczanie chemiczne: Rozpuszcza materiał podporowy za pomocą specjalistycznych chemikaliów.

Najlepsza metoda zależy od materiału, złożoności części oraz pożądanego wykończenia powierzchni.

Obróbka cieplna: poprawa właściwości materiałów

Obróbka cieplna jest niezbędna do optymalizacji właściwości materiału po drukowaniu metalu metodą SLM. Redukuje naprężenia powstałe podczas procesu budowy, poprawia mikrostrukturę i zwiększa właściwości mechaniczne.

Kilka procesów obróbki cieplnej jest powszechnie stosowanych:

- Redukcja stresu: Zmniejsza naprężenia resztkowe bez znaczącej zmiany twardości.

- Wyżarzanie: Zmiękcza materiał, poprawiając ciągliwość i obrabialność.

- Hartowanie: Zwiększa wytrzymałość i odporność na ścieranie w wymagających zastosowaniach.

Specyficzna obróbka cieplna zależy od materiału i pożądanych właściwości końcowych.

Wykończenie powierzchni: osiąganie pożądanej estetyki i funkcjonalności

Wykończenie powierzchni poprawia funkcjonalność i estetykę części. Części SLM często mają szorstką teksturę powierzchni bezpośrednio po wydruku. Wykończenie powierzchni rozwiązuje ten problem, poprawiając wygląd, gładkość i inne cechy.

Typowe techniki wykańczania powierzchni obejmują:

- Piaskowanie kulkami: Tworzy jednolite matowe wykończenie.

- Obróbka: Osiąga precyzyjne wymiary i gładkie powierzchnie. Obróbka może dodatkowo udoskonalić części wyprodukowane metodą SLM.

- Polerowanie: Zwiększa refleksyjność i gładkość, szczególnie ważne dla części o rygorystycznych wymaganiach estetycznych.

Integracja precyzyjnej obróbki

Czasami części SLM wymagają cech lub tolerancji wykraczających poza sam proces druku. Precyzyjna obróbka wypełnia tę lukę, tworząc drobne detale, dopracowując wymiary i poprawiając charakterystyki powierzchni.

Łączenie procesów ubytkowych, takich jak obróbka skrawaniem, z procesami przyrostowymi, takimi jak SLM, oferuje znaczące korzyści. Wykorzystuje zdolność SLM do produkcji skomplikowanych geometrii, a następnie stosuje obróbkę skrawaniem dla optymalnej precyzji.

Zapewnienie jakości: zapewnienie integralności części

Kontrola jakości jest kluczowa w całym procesie SLM, zwłaszcza po zakończeniu budowy. Weryfikacja wymiarowa potwierdza zgodność ze specyfikacjami projektowymi. Zaawansowane skanowanie CT wykrywa wewnętrzne wady niewidoczne gołym okiem. Analiza metalurgiczna ocenia skład i strukturę materiału. Te procesy zapewniają integralność części i spójną wydajność.

Procedury kwalifikacyjne i identyfikowalność

Solidne procedury kwalifikacyjne dostosowane do specyficznych wymagań branżowych są niezbędne. Statystyczne sterowanie procesem pomaga identyfikować i korygować odchylenia w procesie. Utrzymywanie szczegółowych systemów śledzenia, zwłaszcza w regulowanych branżach, takich jak lotnictwo i medycyna, jest kluczowe dla jakości i zgodności. Systemy te dokumentują całą drogę części, od wyboru proszku po ostateczną inspekcję, zapewniając odpowiedzialność i wykazując zgodność z przepisami.

Gotowy, aby odkryć możliwości druku metalu metodą SLM? Dowiedz się więcej o technologiach laserowych, w tym SLM, na skyfire laser.