Nawigacja po dzisiejszych wyzwaniach kontroli jakości w metalowym druku 3D

Metalowa produkcja przyrostowa (AM) oferuje ekscytujące możliwości tworzenia skomplikowanych projektów i produkcji na żądanie. Jednak zapewnienie stałej jakości pozostaje znaczącym wyzwaniem. Zmienność procesu, taka jak wahania mocy lasera, prędkości skanowania czy rozkładu proszku, może wprowadzać niespójności w ramach jednej budowy. Ponadto, niestabilna wydajność materiału, wynikająca ze zmian w jakości lub składzie proszku, może potęgować te problemy.

Te niezgodności mają poważne konsekwencje, zwłaszcza w wymagających zastosowaniach, takich jak lotnictwo, urządzenia medyczne i obrona, gdzie awaria części jest po prostu niedopuszczalna. Wyobraź sobie łopatkę turbiny wykonaną metodą metalowego druku 3D. Nawet niewielkie odchylenia podczas produkcji mogą prowadzić do wewnętrznych defektów, takich jak porowatość czy pęknięcia. Te wady osłabiają integralność strukturalną łopatki, co może prowadzić do katastrofalnej awarii silnika. To zapotrzebowanie na absolutną niezawodność podkreśla kluczowe znaczenie solidnej kontroli jakości w metalowym druku 3D.

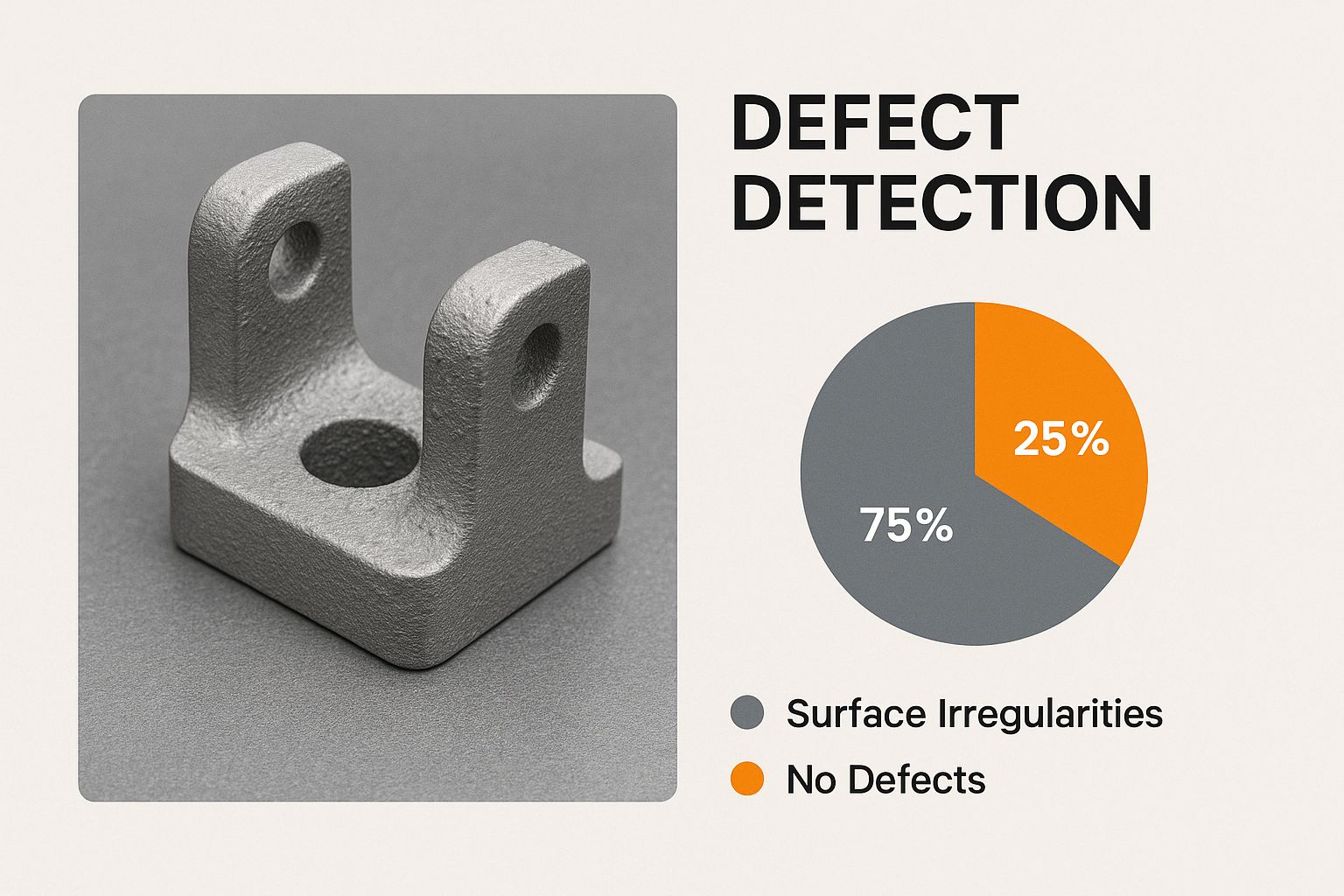

To wyzwanie nie jest tylko teoretyczne. Badanie z 2017 roku opublikowane w Journal of Manufacturing and Materials Processing ujawniło, że 92% zawodowcy z branży wskazali na niespójną jakość produktu w produkcji seryjnej, głównie z powodu zmienności procesu i niejednorodności materiałów. Badanie podkreśla pilną potrzebę wprowadzenia ustandaryzowanych środków kontroli jakości, szczególnie w zarządzaniu jakością proszków i wykrywaniu wad, aby sprostać rygorystycznym przepisom i oczekiwaniom klientów.

Pokonywanie niespójności jakości: wieloaspektowe podejście

Radzenie sobie z tymi wyzwaniami kontroli jakości wymaga kompleksowego podejścia obejmującego wiele etapów procesu metalowego druku 3D. Obejmuje to przejście od reaktywnej inspekcji po zakończeniu budowy do proaktywnej strategii monitorowania w trakcie procesu.

-

Zarządzanie jakością proszku: Wdrażanie rygorystycznych procedur charakteryzacji i obsługi proszku jest niezbędne. Obejmuje to analizę rozkładu wielkości cząstek, morfologii oraz składu chemicznego, aby zapewnić spójność między partiami.

-

Monitorowanie w czasie rzeczywistym: Integracja czujników i systemów monitorowania z procesem AM pozwala na natychmiastowe wykrywanie odchyleń od pożądanych parametrów. Umożliwia to dokonywanie korekt w czasie rzeczywistym, zapobiegając rozprzestrzenianiu się wad w trakcie budowy.

-

Zaawansowane badania nieniszczące (NDT): Wykorzystanie technik takich jak tomografia komputerowa (CT) umożliwia wykrywanie wewnętrznych wad, które tradycyjne inspekcje powierzchniowe by pominęły.

-

Analiza danych i sztuczna inteligencja: Wykorzystanie mocy analizy danych oraz Sztucznej Inteligencji (AI) może pomóc w identyfikacji wzorców i korelacji między parametrami procesu a jakością końcowego elementu. Te informacje mogą następnie zostać wykorzystane do udoskonalenia parametrów budowy i przewidywania potencjalnych wad.

Wdrażanie tych strategii jest kluczowe dla zapewnienia niezawodności i powtarzalności procesów metalowego druku 3D. Przyjmując proaktywne podejście do kontroli jakości, branża może w pełni wykorzystać potencjał tej technologii i utorować drogę do jej szerszego zastosowania w różnych sektorach.

Przełamywanie ograniczeń: Zaawansowane NDT dla metalowego AM

Tradycyjne metody inspekcji często mają trudności z złożonymi geometriami i unikalnymi cechami defektów występującymi w częściach metalowych wytwarzanych metodą przyrostową (AM). To stworzyło potrzebę zaawansowanych technik Badań Nieniszczących (NDT) specjalnie zaprojektowanych dla złożoności AM. Wiodący producenci przyjmują wielomodalne strategie inspekcji, łącząc potężne narzędzia, takie jak tomografia komputerowa (CT), badania ultradźwiękowe (UT), dyfrakcja rentgenowska oraz termografia. Technologie te zapewniają kompleksowe zrozumienie integralności części, od mikroskopijnych wad powierzchniowych po ukryte wewnętrzne puste przestrzenie, przesuwając granice kontroli jakości.

Łączenie sił: inspekcja multimodalna

Użycie kombinacji metod NDT daje pełniejszy obraz integralności części niż poleganie na jednej technice. Na przykład, podczas gdy tomografia komputerowa (CT) doskonale ujawnia struktury wewnętrzne i puste przestrzenie, UT lepiej wykrywa pęknięcia i delaminacje, które CT może przeoczyć. Ta synergia jest kluczowa dla zapewnienia niezawodności złożonych części AM.

Dyfrakcja rentgenowska analizuje strukturę krystalograficzną materiału, dostarczając kluczowych danych o naprężeniach resztkowych i potencjalnych słabościach. Termografia oferuje szybki sposób wykrywania defektów powierzchniowych i bliskich powierzchni poprzez identyfikację zmian przewodności cieplnej.

Aby lepiej zrozumieć możliwości, koszty i ograniczenia tych metod, przyjrzyjmy się następującemu porównaniu:

Porównanie metod badań nieniszczących dla metalowych części AM Ta tabela porównuje różne metody NDT pod względem możliwości, kosztów i ograniczeń w kontroli jakości metalowego druku 3D.

| Metoda NDT | Wykryte typy defektów | Prędkość inspekcji | Koszt względny | Ograniczenia |

|---|---|---|---|---|

| Tomografia komputerowa (TK) | Porowatość, pory, inkluzje, cechy wewnętrzne | Umiarkowany | Wysoki | Ograniczenia rozmiaru części, zależność od gęstości materiału |

| Badanie ultradźwiękowe (UT) | Pęknięcia, rozwarstwienia, brak zespolenia | Szybko | Średni | Wymaga wykwalifikowanych operatorów, skomplikowanych wyzwań geometrycznych |

| Dyfrakcja rentgenowska | Naprężenie resztkowe, struktura krystalograficzna | Powolny | Wysoki | Tylko analiza powierzchni, ograniczone wykrywanie defektów |

| Termografia | Pęknięcia powierzchniowe, defekty podpowierzchniowe | Bardzo szybko | Niski | Ograniczona penetracja głębokości, wrażliwość na czynniki środowiskowe |

Ta tabela podkreśla mocne i słabe strony każdej metody Badań Nieniszczących (NDT), wzmacniając potrzebę podejścia wielomodalnego. Łączenie tych metod pozwala producentom na przezwyciężenie ograniczeń poszczególnych technik.

Implementacja w rzeczywistej produkcji

Zespoły produkcyjne integrują te zaawansowane metody NDT w swoje procesy pracy. Weźmy na przykład skomplikowany komponent lotniczy z wewnętrznymi kanałami, których nie da się zbadać tradycyjnymi metodami. Skanowanie CT pozwala na pełną wizualizację wewnętrzną, zapewniając, że część spełnia rygorystyczne wymagania. To znacznie poprawia starsze metody, które często wymagały niszczących testów w celu weryfikacji integralności wewnętrznej. Dane generowane przez te inspekcje mogą być nawet wykorzystane do optymalizacji procesu AM, co dodatkowo poprawia jakość i redukuje odpady. Możesz być zainteresowany: Jak opanować...

Wizualizacja skuteczności Badań Nieniszczących (NDT)

Badania branżowe pokazują znaczący zwrot w kierunku zaawansowanych NDT. Ponad 90% producentów z branży lotniczej i medycznej wymaga obecnie skanowania CT do walidacji wewnętrznej geometrii krytycznych metalowych komponentów AM. Tradycyjne inspekcje powierzchniowe pomijają do 40% defektów podpowierzchniowych w częściach wykonanych metodą laserowego spiekania proszków, co czyni tę zmianę zrozumiałą. Ten trend pokazuje również wzrost zastosowania cyfrowych bliźniaków zasilanych AI, o 35% więcej od 2023 roku, do predykcyjnych korekt jakości przed drukiem. Dowiedz się więcej o metrologii wytwarzania addytywnego w 2025 roku i później tutaj.

Poniższy wykres danych ilustruje skuteczność różnych metod NDT w wykrywaniu określonych typów wad w metalowych częściach AM:

- Porowatość: skanowanie CT wykazuje najwyższą skuteczność wykrywania.

- Rysy: UT wykazuje lepszą wydajność.

- Brak fuzji: Chociaż zarówno CT, jak i UT mogą to wykryć, UT jest zazwyczaj bardziej czuły.

- Chropowatość powierzchni: Profilometria powierzchni i mikroskopia optyczna dają najlepsze wyniki.

Jak ilustruje wykres, każda metoda NDT ma swoje mocne strony. Zastosowanie podejścia multimodalnego jest kluczowe dla kompleksowej kontroli jakości metalowych części wytwarzanych metodą AM. Poprzez strategiczne łączenie tych technik, producenci mogą skutecznie identyfikować szerszy zakres wad, zapewniając produkcję wysokiej jakości, niezawodnych części.

Rewolucja AI w kontroli jakości metalowego druku 3D

Sztuczna inteligencja (AI) rewolucjonizuje zapewnianie jakości w metalowym wytwarzaniu przyrostowym (AM). Ta ewolucja wprowadza potężne nowe możliwości, takie jak przewidywanie defektów w czasie rzeczywistym oraz stosowanie adaptacyjnych kontroli procesów, które uczą się i doskonalą. To nie jest tylko automatyzacja obecnych procesów; to fundamentalna zmiana w sposobie zapewniania jakości w metalowym AM.

Rozpoznawanie wad zasilane sztuczną inteligencją

Wiodący producenci szkolą obecnie modele AI do wykrywania subtelnych wzorców w danych z czujników, obrazach termicznych i sygnałach akustycznych – wzorców, które operatorzy ludzie mogą przeoczyć. Na przykład model AI może uczyć się na podstawie tysięcy obrazów zarówno udanych, jak i wadliwych konstrukcji. Uczy się rozróżniać między akceptowalnymi a nieakceptowalnymi odchyleniami w kąpieli stopionej, warstwie proszku lub gotowej części. Pozwala to na automatyczne, w czasie rzeczywistym wykrywanie potencjalnych defektów podczas budowy. Więcej informacji jest dostępnych na laser-podcast.com.

Cyfrowe Bliźniaki i Jakość Predykcyjna

Technologia cyfrowego bliźniaka tworzy wirtualną replikę procesu AM. Te wirtualne modele umożliwiają symulacyjną predykcję jakości, pozwalając producentom wykrywać potencjalne problemy zanim wystąpią w rzeczywistym świecie. To proaktywne podejście pozwala producentom dostosowywać parametry i zapobiegać defektom, zmniejszając marnotrawstwo materiału i konieczność poprawek. Oznacza to znaczące przejście od reaktywnego do proaktywnego zarządzania jakością.

Namacalne wyniki: zwiększona wydajność i obniżone koszty

Globalny rynek produkcji addytywnej, wyceniany na 21,58 miliarda dolarów w 2024 roku, ma osiągnąć 25,92 miliarda dolarów w 2025 roku, przy czym Ameryka Północna posiada znaczący udział w rynku. Utrzymanie kontroli jakości w trakcie tego szybkiego rozwoju stanowi wyzwanie. Zaawansowane narzędzia metrologiczne, takie jak cyfrowe bliźniaki wspomagane sztuczną inteligencją oraz skanery laserowe działające w czasie rzeczywistym, stają się kluczowe dla minimalizacji odpadów materiałowych i konieczności poprawek. Te postępy wspierają przewidywaną 19,29% skumulowaną roczną stopę wzrostu (CAGR) do 2034 roku, zwłaszcza w zastosowaniach lotniczych wykorzystujących stopy tytanu i niklu. Więcej statystyk dostępnych jest na Precedence Research.

Te metody oparte na sztucznej inteligencji przynoszą znaczące, mierzalne ulepszenia. Skutkują mniejszą ilością odpadów materiałowych, zmniejszoną liczbą poprawek oraz znacznie wyższymi wskaźnikami produkcji bez błędów za pierwszym razem. Te korzyści przekładają się bezpośrednio na oszczędności kosztów i zwiększone zyski, co pokazuje wyraźną wartość AI w zapewnianiu jakości w metalowym druku 3D. Ostatecznie AI pomaga firmom produkować lepsze części bardziej efektywnie.

Monitorowanie jakości w czasie rzeczywistym, które naprawdę działa

Minęły czasy odkrywania wad po zakończeniu procesu metalowego wytwarzania przyrostowego (AM). Obecnie zaawansowane systemy monitorowania zmieniają podejście do metalowego AM, śledząc kluczowe wskaźniki jakości podczas budowy części. Zapewnia to niezwykły wgląd w proces w czasie rzeczywistym. Takie podejście pozwala na szybkie korekty, zapobiegając eskalacji drobnych problemów do poważnych.

Wielowymiarowe strumienie danych do kontroli w procesie

Liderzy branży wykorzystują wiele czujników do zbierania kompleksowych strumieni danych. Kamery wysokiej prędkości rejestrują obrazy basenu topienia i warstwy proszku, podczas gdy czujniki podczerwieni monitorują zmiany temperatury. Czujniki akustyczne nasłuchują subtelnych zmian w procesie, a profilometry laserowe mierzą wzrost warstwa po warstwie, utrzymując dokładność wymiarową. Połączenie tych danych zapewnia dogłębne zrozumienie dynamiki basenu topienia i formowania warstw.

Na przykład nagły wzrost emisji akustycznych może wskazywać na zdarzenie rozprysku. Zmiana temperatury kąpieli stopionej może sugerować problem z absorpcją mocy lasera. Dostęp do tych danych w czasie rzeczywistym umożliwia operatorom natychmiastową regulację parametrów, takich jak moc lasera czy prędkość skanowania. Takie proaktywne podejście zapobiega rozprzestrzenianiu się wad w całej konstrukcji.

Aby lepiej zrozumieć kluczowe parametry i ich wpływ, przyjrzyjmy się następującej tabeli. Podsumowuje ona istotne parametry procesu monitorowane w produkcji metalowego AM, wraz z metodami ich monitorowania, wpływem na jakość oraz typowymi akceptowalnymi zakresami.

Kluczowe parametry procesu monitorowane w produkcji metalowego AM

| Parametr procesu | Metoda monitorowania | Wpływ na jakość | Typowy zakres akceptowalny |

|---|---|---|---|

| Temperatura kąpieli topienia | Kamera na podczerwień | Porowatość, Brak zespolenia | Zależne od materiału (np. 1500-1700°C dla Ti6Al4V) |

| Temperatura łóżka proszkowego | Kamera na podczerwień | Naprężenia resztkowe, odkształcenia | Zależne od materiału (np. 80-120°C dla Ti6Al4V) |

| Emisje akustyczne | Czujniki akustyczne | Odpryski, pękanie | < Próg oparty na danych historycznych i materiale |

| Wysokość warstwy | Profilometr laserowy | Dokładność wymiarowa, Wykończenie powierzchni | +/- 0,05 mm |

| Rozmiar i kształt basenu topnienia | Kamera szybkoobrotowa | Porowatość, Brak zespolenia | Zależne od mocy lasera i prędkości skanowania |

| Moc lasera | Miernik mocy | Dynamika kąpieli topienia, głębokość penetracji | +/- 5% mocy docelowej |

| Prędkość skanowania | System galwanometru | Rozmiar kąpieli topienia, Wprowadzenie ciepła | +/- 2% prędkości docelowej |

Ta tabela podkreśla wzajemne powiązania parametrów procesu oraz ich wpływ na jakość końcowej części. Poprzez staranne monitorowanie tych parametrów możemy zapewnić optymalne warunki budowy.

Wdrażanie skutecznych systemów monitorowania

Tworzenie skutecznych systemów monitorowania wymaga uwagi na kilka kluczowych aspektów. Wybór odpowiednich czujników jest podstawowy. Każdy czujnik jest zaprojektowany do określonych punktów danych, więc wybór właściwej kombinacji dla Twojego procesu metalowego AM jest niezwykle ważny. Ustawienie odpowiednich progów alarmowych jest równie istotne. Zbyt czułe progi wywołują niepotrzebne alarmy, podczas gdy zbyt luźne mogą przeoczyć rzeczywiste problemy.

- Wybór czujnika: Wybierz czujniki na podstawie procesu metalowego AM oraz potencjalnych defektów, które musisz rozwiązać.

- Progi alarmowe: Zdefiniuj konkretne progi dla każdego monitorowanego parametru, aby generować terminowe alerty.

- Szkolenie operatorów: Wyposaż operatorów w wiedzę pozwalającą interpretować dane i dokonywać świadomych korekt na podstawie informacji zwrotnych w czasie rzeczywistym.

To szkolenie wyposaża operatorów w umiejętność rozumienia złożonych sygnałów danych oraz tłumaczenia informacji w czasie rzeczywistym na działania korygujące. Takie proaktywne podejście może zapobiec poważnym problemom jakościowym i poprawić spójność części.

Studia przypadków: rzeczywisty wpływ monitoringu w czasie rzeczywistym

Monitorowanie w czasie rzeczywistym wykazało znaczne korzyści w rzeczywistych warunkach. Jedno badanie wykazało, że monitorowanie w czasie rzeczywistym, wykorzystujące kamery o wysokiej prędkości i obrazowanie termiczne, zmniejszyło porowatość w komponentach ze stopu tytanu o 80%. W innym przypadku monitoring akustyczny umożliwił wczesne wykrycie nieregularnego przepływu proszku, zapobiegając awarii budowy. To zaoszczędziło znaczne ilości materiału i czasu produkcji.

Te systemy umożliwiają operatorom dokonywanie natychmiastowych zmian parametrów, które nie były możliwe przy tradycyjnych inspekcjach po zakończeniu budowy. Poprzez identyfikację i rozwiązywanie problemów w czasie rzeczywistym, producenci mogą znacznie poprawić jakość części, zminimalizować marnotrawstwo materiału oraz zwiększyć ogólną efektywność produkcji. Ta proaktywna strategia jest kluczem do podniesienia kontroli jakości w metalowym druku 3D oraz do zachęcania do szerszego stosowania tej technologii.

Nawigacja po labiryncie norm dla certyfikacji metalowego druku 3D

Świat metalowego wytwarzania przyrostowego (AM) nieustannie się zmienia, co powoduje rosnące zapotrzebowanie na niezawodne standardy kontroli jakości. Tworzy to zarówno ekscytujące możliwości, jak i ważne kwestie dla producentów. Ta sekcja bada kluczowe ramy opracowane przez organizacje takie jak ASTM, ISO i SAE, wraz z konkretnymi grupami branżowymi, aby pomóc zapewnić jakość i spójność w metalowym AM.

Standardy kluczy dekodujących dla metalowego AM

Zrozumienie odpowiednich norm dotyczących właściwości materiałów, walidacji procesów i procedur kwalifikacyjnych jest niezbędne do osiągnięcia sukcesu w metalowym druku 3D. Normy te dotyczą kilku kluczowych obszarów:

-

Właściwości materiału: Standardy definiują dopuszczalne cechy proszków metalicznych, w tym skład chemiczny, rozmiar cząstek i płynność. Pomaga to zapewnić spójną wydajność materiału i niezawodne części.

-

Walidacja procesu: Te standardy określają procedury kwalifikacji procesów AM, takich jak moc lasera, prędkość skanowania i grubość warstwy. Prowadzi to do powtarzalnych i przewidywalnych wyników, minimalizując zmienność jakości części.

-

Procedury kwalifikacyjne: Standardy określają wymagania dotyczące personelu, sprzętu i dokumentacji, aby utrzymać stałą jakość produkcji. Zapewnia to również zgodność z wytycznymi regulacyjnymi.

Na przykład norma ASTM F3308 oferuje wytyczne dotyczące kwalifikacji procesów laserowego spiekania proszków dla stopów tytanu. Określa wymagania dotyczące opracowywania parametrów procesu, testowania i dokumentacji, pomagając producentom tworzyć niezawodne procesy produkcyjne.

Integracja standardów z systemami jakości

Wiodący producenci włączają te standardy do swoich systemów jakości. Zazwyczaj wiąże się to z tworzeniem szczegółowej dokumentacji, wdrażaniem solidnych systemów śledzenia oraz przygotowaniami do audytów certyfikacyjnych. Równoważenie tych wymagań z ciągłą innowacyjnością może być wyzwaniem. Aby uzyskać więcej informacji, zapoznaj się z tym źródłem: Jak opanować...

Firmy znajdują efektywne sposoby na usprawnienie tych procesów. Niektóre korzystają z platform cyfrowych do zarządzania dokumentacją i śledzenia, podczas gdy inne wprowadzają zautomatyzowane kontrole jakości w całym swoim procesie AM. Strategie te zmniejszają obciążenie administracyjne, jednocześnie zapewniając zgodność.

Praktyczne wskazówki dotyczące audytów certyfikacyjnych

Przygotowanie do audytów certyfikacyjnych nie musi być przytłaczające. Podchodząc do procesu krok po kroku, firmy mogą skutecznie spełnić każde wymaganie:

-

Dokumentacja: Twórz jasną i zwięzłą dokumentację procesów, materiałów oraz wyników inspekcji. Zapewnia to audytorom niezbędne dowody zgodności i identyfikowalności.

-

Śledzenie: Wdrożenie systemu śledzenia materiałów i części przez cały proces AM. Pomaga to zidentyfikować źródło wszelkich problemów i zapewnia odpowiedzialność.

-

Szkolenie: Inwestuj w szkolenia personelu dotyczące odpowiednich standardów i procedur jakości. To gwarantuje, że wszyscy rozumieją swoje obowiązki w utrzymaniu jakości i zgodności.

Skuteczne poruszanie się po tych standardach to nie tylko odhaczanie kolejnych punktów; to budowanie zaufania. Poprzez wykazanie zaangażowania w jakość i spójność, producenci metalowego druku 3D mogą zdobywać nowe rynki i eksplorować innowacyjne zastosowania. W miarę rozwoju branży, przestrzeganie standardów będzie kluczowe dla budowania zaufania i zachęcania do szerszego wykorzystania technologii metalowego druku 3D.

Tworzenie kompletnego podręcznika strategii jakości dla metalowego druku 3D

Solidna strategia jakości jest niezbędna do pełnego wykorzystania potencjału metalowego przyrostowego wytwarzania (AM). Ta sekcja dostarcza praktyczną mapę drogową do budowy kompleksowego systemu jakości. Obejmuje cały proces metalowego AM, od walidacji przychodzącego proszku po weryfikację finalnej części. To nie jest uniwersalne rozwiązanie, lecz elastyczne ramy, które można dostosować do specyficznych wymagań produkcyjnych.

Ustanawianie podstaw: walidacja przychodzącego proszku

Wysokiej jakości metalowe części AM zaczynają się od surowca: proszku metalowego. Silny system zarządzania jakością proszku jest niezbędny. Oznacza to staranne charakteryzowanie każdej partii proszku, analizowanie właściwości takich jak rozkład wielkości cząstek, morfologia i skład chemiczny. Zapewnia to spójność między partiami i tworzy podstawę dla przewidywalnych i powtarzalnych procesów budowy.

Monitorowanie w trakcie procesu: Wczesne wykrywanie wad

Monitorowanie w czasie rzeczywistym jest niezbędne dla efektywnej kontroli jakości metalowego druku 3D. Integracja czujników takich jak kamery wysokiej prędkości, detektory podczerwieni oraz monitory akustyczne zapewnia stały dostęp do danych. Daje to jasny wgląd w proces budowy. Możesz szybko zidentyfikować odchylenia od docelowych parametrów, co pozwala na terminowe korekty i zapobiega eskalacji drobnych problemów do poważnych wad. Badania Fringe firmy Phase3D pokazują, jak korelacja anomalii podczas budowy z wadami końcowych części może znacząco poprawić wydajność maszyny i zmniejszyć wskaźniki odrzutów części. Dowiedz się więcej o korelacji anomalii budowy z wadami.

Inspekcja po budowie: Weryfikacja integralności części

Dokładna inspekcja po zakończeniu budowy jest kluczowa, aby zweryfikować integralność części. Zaawansowane techniki nieniszczących badań (NDT), takie jak skanowanie tomografii komputerowej (CT), są niezbędne do wykrywania wewnętrznych wad, które tradycyjne inspekcje powierzchniowe pomijają. Zapewnia to zgodność z rygorystycznymi normami jakości, co jest szczególnie ważne dla branż takich jak lotnictwo i medycyna. Na przykład skanowanie CT wykazało poprawę wykrywania porowatości w komponentach ze stopu tytanu nawet o 80%.

Rola sztucznej inteligencji: poprawa jakości na każdym etapie

Sztuczna inteligencja (AI) dodatkowo wzmacnia strategię jakości. Algorytmy AI analizują dane z czujników zarówno z monitoringu w trakcie procesu, jak i z inspekcji po zakończeniu budowy. Potrafią identyfikować wzorce i korelacje, które mogą umknąć ludzkim operatorom. Pozwala to na predykcyjną kontrolę jakości, umożliwiając prewencyjne dostosowania i minimalizując defekty zanim się pojawią. AI przekształca kontrolę jakości w metalurgicznym druku 3D.

Skalowanie dla wzrostu: dostosowanie strategii jakości

Skuteczna strategia jakości musi skalować się wraz z Twoją produkcją, od rozwoju prototypu po pełnoskalową produkcję. Obejmuje to ustanowienie jasnej dokumentacji, solidnych systemów śledzenia oraz programów szkoleniowych. Rozważ następujące kwestie:

- Rozwój prototypu: Priorytetem jest dogłębna analiza danych i optymalizacja procesów w celu udoskonalenia parametrów budowy.

- Produkcja pilotażowa: Wdrożenie zautomatyzowanych kontroli jakości na kluczowych etapach w celu zapewnienia spójnych wyników.

- Pełna produkcja: Zintegruj w pełni zautomatyzowany system zarządzania jakością z monitorowaniem w czasie rzeczywistym i analizą opartą na sztucznej inteligencji dla ciągłego doskonalenia.

To elastyczne podejście zapewnia, że Twój system jakości może sprostać rosnącym wymaganiom produkcyjnym.

Ciągłe doskonalenie: Klucz do trwałego sukcesu

Prawdziwie skuteczna strategia jakości jest dynamiczna, nieustannie ewoluująca poprzez ciągłe doskonalenie. Firmy skoncentrowane na przyszłości wykorzystują dane z systemu jakości do udoskonalania procesów i zwiększania swoich możliwości. Ta pętla informacji zwrotnej, napędzana analizą danych i oparta na najlepszych praktykach branżowych, tworzy trwałą przewagę konkurencyjną. Poprzez konsekwentne dążenie do wyższej jakości nie tylko poprawiasz swoje obecne produkty, ale także przygotowujesz się na przyszłe innowacje.

Gotowy, aby podnieść jakość metalowego druku 3D? Laser Insights China oferuje cenne zasoby i informacje dla branży laserowej i produkcji addytywnej. Odwiedź Laser Insights China już dziś, aby dowiedzieć się więcej!