Rewolucja w medycznym druku 3D implantów metalowych

Implanty medyczne tradycyjnie stosowały podejście „jeden rozmiar pasuje do większości” ze względu na ograniczenia w produkcji. Często oznaczało to kompromis w dopasowaniu i funkcjonalności, co mogło wpływać na wyniki leczenia pacjentów. Jednak druk 3D metalu zmienił zasady gry dla implantów medycznych. Ta technologia pozwala specjalistom medycznym tworzyć implanty dostosowane do pacjenta z niesamowitą precyzją i złożonością.

To spersonalizowane podejście pozwala na lepszą integrację z ciałem, co potencjalnie prowadzi do krótszych czasów rekonwalescencji i poprawy długoterminowego sukcesu. To stanowi ważny krok naprzód w medycynie spersonalizowanej.

Od koncepcji do realizacji: projektowanie dla jednostki

Proces tworzenia medycznego implantu drukowanego w 3D zaczyna się od szczegółowego obrazowania medycznego, takiego jak tomografia komputerowa (CT) lub rezonans magnetyczny (MRI). Dane te są wykorzystywane do stworzenia cyfrowego modelu 3D anatomii pacjenta. Model ten pozwala chirurgom i inżynierom zaprojektować implant idealnie dopasowany do unikalnej struktury danej osoby.

Na przykład pacjent potrzebujący implantu czaszkowego może otrzymać taki, który jest zaprojektowany tak, aby dokładnie odpowiadał konturom jego czaszki. Poprawia to zarówno wyniki estetyczne, jak i funkcjonalne. To spersonalizowane podejście minimalizuje korekty podczas operacji i sprzyja lepszej integracji z otaczającymi tkankami. To naprawdę podkreśla przejście od rozwiązań ogólnych do indywidualnej opieki.

Zalety w porównaniu z tradycyjnymi metodami

Tradycyjna produkcja implantów ma ograniczenia w zakresie złożoności projektu i personalizacji. Druk 3D metalu pokonuje te ograniczenia. Pozwala na tworzenie skomplikowanych kształtów i porowatych struktur niemożliwych do osiągnięcia tradycyjnymi metodami.

Te postępy prowadzą do lepszej integracji kości, mniejszego ryzyka odrzutu implantu oraz poprawy ogólnej wydajności. Ponadto druk 3D znacznie przyspiesza czas produkcji. Oznacza to, że pacjenci otrzymują swoje spersonalizowane implanty szybciej. Rosnący rynek implantów medycznych drukowanych w 3D odzwierciedla ten trend. Prognozy pokazują, że osiągnie on 4 348,4 miliarda USD w 2025 roku, w porównaniu do 3 716,6 miliarda USD w 2024 roku. Ten wzrost podkreśla rosnącą rolę produkcji addytywnej w opiece zdrowotnej. Znajdź bardziej szczegółowe statystyki tutaj: Raport rynku implantów medycznych drukowanych w 3D

Współpracujący ekosystem napędzający innowacje

Skuteczne wdrożenie druku 3D metali do implantów medycznych opiera się na współpracy między profesjonalistami medycznymi, inżynierami i specjalistami ds. technologii. To interdyscyplinarne podejście zapewnia, że implanty są zarówno technicznie solidne, jak i spełniają specyficzne potrzeby kliniczne pacjenta. Ta połączona wiedza sprzyja innowacjom i przyspiesza rozwój nowych materiałów, projektów oraz zastosowań dla implantów medycznych drukowanych w 3D. Ta współpraca jest kluczem do przesuwania granic opieki nad pacjentem.

Za kulisami technologii: Jak działa medyczne drukowanie 3D implantów metalowych

Druk 3D metalowych implantów medycznych zmienia opiekę nad pacjentem poprzez tworzenie spersonalizowanych implantów dostosowanych do indywidualnych potrzeb. Ale jak działa ten proces? Ta sekcja omawia kroki związane z przekształceniem cyfrowego projektu w rzeczywiste, zmieniające życie urządzenie medyczne.

Od cyfrowego projektu do fizycznego implantu: proces druku 3D

Proces zaczyna się od obrazowania medycznego, takiego jak tomografia komputerowa (CT) lub rezonans magnetyczny (MRI), które dostarczają szczegółowych danych anatomicznych. Te dane tworzą precyzyjny cyfrowy model 3D obszaru wymagającego implantu. To podobne do planu architektonicznego dla domu na zamówienie, ale zamiast tego jest to idealnie dopasowany implant medyczny. Ten cyfrowy model stanowi podstawę do druku 3D.

Ten proces wykorzystuje produkcję addytywną, dodając materiały warstwa po warstwie, aby zbudować finalny produkt. W druku 3D metalowych implantów medycznych stosuje się kilka technologii:

- Selektywne topienie laserowe (SLM): Wysokowydajny laser topi i łączy proszek metaliczny, warstwa po warstwie, zgodnie z cyfrowym projektem.

- Topienie wiązką elektronów (EBM): Podobnie jak SLM, EBM wykorzystuje wiązkę elektronów jako źródło energii, co pozwala na wysokie tempo topienia i przetwarzanie reaktywnych materiałów w próżni.

- Bezpośrednie spiekanie laserowe metalu (DMLS): Laser spieka (podgrzewa i łączy) proszek metaliczny bez całkowitego jego stopienia, tworząc strukturę o pewnej porowatości.

Wybór odpowiedniego narzędzia do zadania: porównanie technologii

Każda technologia ma swoje mocne i słabe strony. SLM oferuje doskonałą precyzję i wykończenie powierzchni, co czyni ją odpowiednią do skomplikowanych projektów. Środowisko próżniowe EBM i wysokie tempo topienia są idealne dla reaktywnych materiałów, takich jak stopy tytanu, powszechne w implantach medycznych. DMLS, dzięki swoim porowatym strukturom, sprzyja integracji kości w niektórych zastosowaniach ortopedycznych. Dowiedz się więcej w tym artykule o postępach w technologii laserowej.

Poniższy wykres danych wizualizuje porównanie SLM, EBM i DMLS pod względem kluczowych wskaźników.

Jak pokazano na wykresie, SLM wyróżnia się rozdzielczością, produkując wysoce szczegółowe implanty, podczas gdy EBM jest szybszy, co jest ważne w przypadkach wymagających szybkiego działania. DMLS, o niższej rozdzielczości, oferuje większą kompatybilność materiałową. Każda technologia spełnia określone potrzeby w produkcji implantów medycznych.

Aby lepiej wyjaśnić te różnice, przyjrzyjmy się następującej tabeli:

Porównanie technologii druku 3D metalu dla implantów medycznych Ta tabela porównuje główne technologie druku 3D metali stosowane w implantach medycznych, podkreślając ich zalety, ograniczenia i najlepsze zastosowania.

| Technologia | Rezolucja | Kompatybilność materiałów | Wykończenie powierzchni | Najlepsze aplikacje | Ograniczenia |

|---|---|---|---|---|---|

| SLM | Wysoki | Umiarkowany | Doskonały | Skomplikowane wzory, małe implanty | Szybkość budowy, koszt |

| EBM | Umiarkowany | Wysoki (szczególnie dla materiałów reaktywnych) | Dobry | Implanty tytanowe, skomplikowane kształty | Rozdzielczość, koszt |

| DMLS | Niżej | Wysoki | Sprawiedliwy | Implanty ortopedyczne wspomagające integrację kości | Wykończenie powierzchni, właściwości mechaniczne |

Ta tabela podsumowuje kluczowe różnice między trzema technologiami, podkreślając ich przydatność do różnych zastosowań w implantach medycznych.

Precyzyjna inżynieria na poziomie mikroskopowym

Po wydrukowaniu implant przechodzi obróbkę końcową: usuwanie podpór, wykończenie powierzchni oraz sterylizację. Zapewnia to biokompatybilność, eliminuje defekty i przygotowuje implant do operacji. Ta precyzja wynika z wrodzonej kontroli druku 3D, umożliwiającej tworzenie skomplikowanych geometrycznie i porowatych powierzchni sprzyjających integracji z kością — cech niemożliwych do osiągnięcia tradycyjnymi metodami produkcji.

Od skanu do operacji: bezproblemowa podróż

Cały proces, od skanu pacjenta do implantu, pokazuje siłę medycznego druku 3D implantów metalowych. Ta technologia umożliwia spersonalizowane rozwiązania dla skomplikowanych problemów medycznych i często skraca czas realizacji, poprawiając wyniki leczenia pacjentów. To znaczący postęp w medycynie spersonalizowanej, dający nadzieję i lepszą jakość życia.

Materiały umożliwiające medyczne implanty dzięki drukowi 3D z metalu

Tworzenie implantów medycznych wymaga czegoś więcej niż tylko wyboru dowolnego metalu. Te urządzenia znajdują się wewnątrz ludzkiego ciała, dlatego muszą mieć określone właściwości zarówno dla bezpieczeństwa, jak i skuteczności. Oznacza to, że materiały używane w medycznym druku 3D implantów metalowych muszą być starannie dobrane i zoptymalizowane. Przyjrzyjmy się specjalistycznym metalom, które poprawiają wydajność implantów i wyniki leczenia pacjentów.

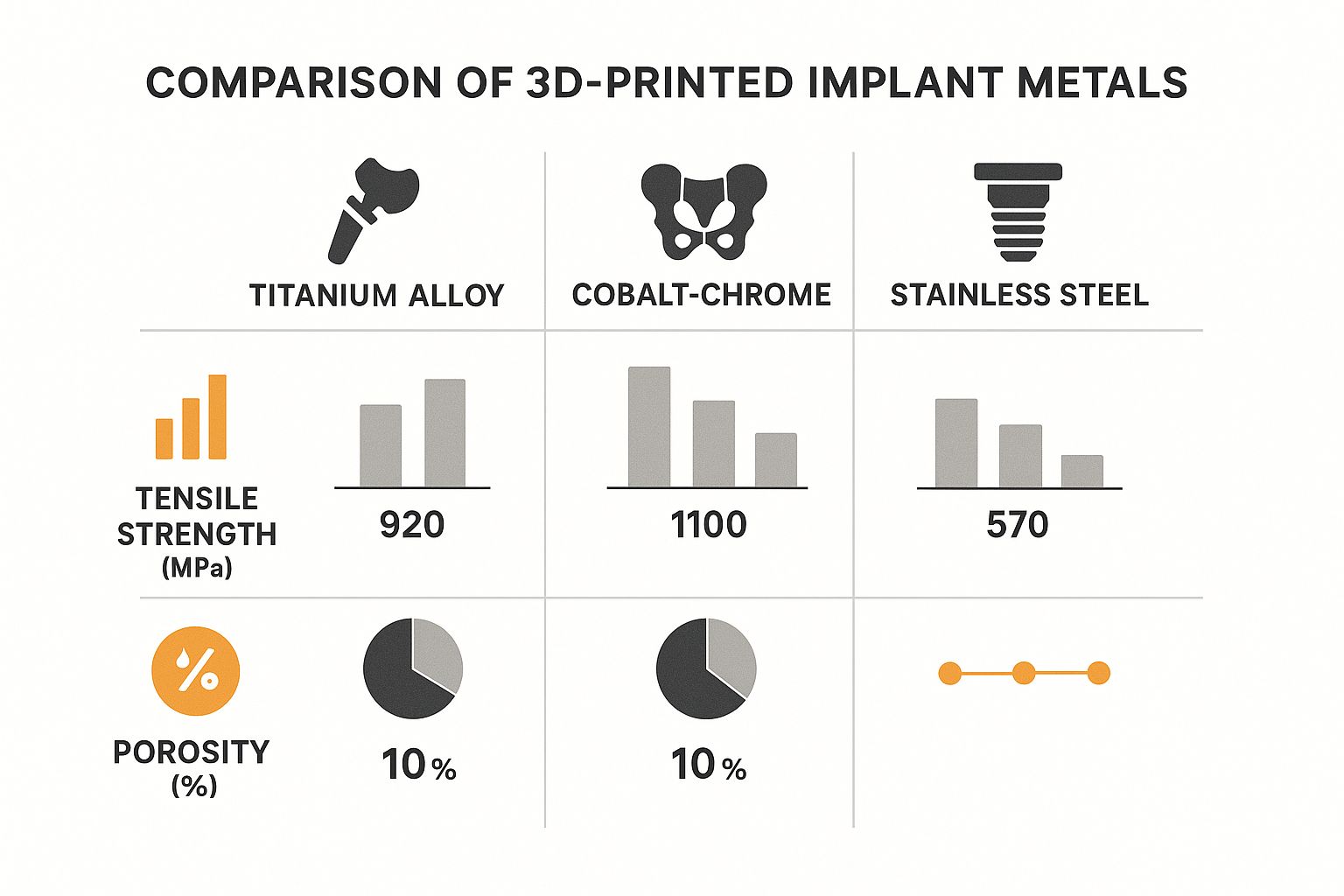

Stopy tytanu: wytrzymałość i biokompatybilność

Stopy tytanu są kamieniem węgielnym medycznego druku 3D implantów metalowych. Ich wyjątkowa biokompatybilność minimalizuje ryzyko odrzutu implantu przez organizm. Wysoki stosunek wytrzymałości do masy tytanu sprawia, że jest on idealny do implantów, które muszą wytrzymać znaczne obciążenia, takich jak endoprotezy stawu biodrowego. Porowate struktury tworzone dzięki drukowi 3D umożliwiają wzrost kości, co dodatkowo poprawia stabilność i trwałość implantu.

Formuły kobaltowo-chromowe: trwałość i odporność na zużycie

Formulacje kobaltowo-chromowe to kolejna istotna grupa materiałów. Te stopy wyróżniają się trwałością i odpornością na zużycie, co czyni je dobrze dopasowanymi do zastosowań takich jak implanty dentystyczne i endoprotezy kolana. Te implanty doświadczają stałego tarcia i siły. Solidne właściwości kobaltu i chromu zapewniają, że mogą one wytrzymać te wyzwania przez długi czas. Druk 3D pozwala na tworzenie skomplikowanych geometrii, optymalizując dopasowanie i funkcję implantu.

Zaawansowane stale nierdzewne: wszechstronność i opłacalność

Chociaż tytan i kobalt-chrom są powszechne, zaawansowane stale nierdzewne również mają swoje miejsce w medycznym druku 3D implantów metalowych. Oferują one równowagę między uniwersalnością a opłacalnością. Niektóre formuły stali nierdzewnej są zaprojektowane do procesów druku 3D, oferując dobrą biokompatybilność i właściwości mechaniczne. Czyni to je praktycznym wyborem dla różnych zastosowań, zwłaszcza gdy koszty mają znaczenie. Dane obrazowania medycznego muszą zostać przekształcone do formatu nadającego się do druku 3D. Na przykład, możesz Łatwo przekonwertować DICOM na STL.

Nowe kompozyty i stopy: Przekraczanie granic

Poza tymi ustalonymi materiałami, badania nieustannie przesuwają granice. Materiały kompozytowe, łączące metale z substancjami takimi jak polimery czy ceramika, są w fazie rozwoju. Tworzy to implanty o zwiększonej funkcjonalności, takie jak lepsza integracja z kością czy zdolności do dostarczania leków. Naukowcy tworzą również nowe stopy specjalnie do produkcji addytywnej. Materiały te mają potencjał przewyższenia tradycyjnych opcji pod względem wytrzymałości, biokompatybilności i długoterminowej wydajności.

Sztuka równowagi: Kluczowe właściwości materiałów

Wszystkie materiały używane w medycznym druku 3D implantów metalowych muszą łączyć kluczowe właściwości. Biokompatybilność jest niezbędna, zapewniając, że implant nie wywołuje niepożądanych reakcji. Odporność na płyny ustrojowe jest również kluczowa, zapobiegając korozji i degradacji z upływem czasu. Implant musi mieć odpowiednią wytrzymałość mechaniczną, aby wytrzymać obciążenia. Wreszcie, materiał powinien sprzyjać integracji z naturalną kością dla stabilności i długoterminowego sukcesu. Trwające badania koncentrują się na optymalizacji tych właściwości dla lepszych wyników u pacjentów. Rynek materiałów i usług druku 3D, w tym metalowego wytwarzania przyrostowego, był wyceniany na 8,60 miliarda USD w 2024 roku i prognozuje się, że osiągnie 16,82 miliarda USD do 2030 roku. Wzrost ten jest napędzany inwestycjami w obszary takie jak biodruk i metalowe wytwarzanie przyrostowe, szczególnie dla implantów medycznych ze względu na możliwość tworzenia mocnych, lekkich struktur. Więcej informacji można znaleźć tutaj: Raport branżowy dotyczący materiałów i usług druku 3D.

Opieka na miarę: Siła spersonalizowanych implantów

Druk 3D metalowych implantów medycznych zmienia relacje między lekarzem a pacjentem, umożliwiając nowe poziomy personalizacji. Pacjenci nie są już ograniczeni do standardowych rozmiarów i kształtów implantów. Profesjonaliści medyczni mogą teraz tworzyć implanty specjalnie zaprojektowane dla unikalnej anatomii każdego pacjenta. To spersonalizowane podejście poprawia opiekę medyczną.

Podróż do idealnego dopasowania: od obrazowania do implantacji

Proces zaczyna się od zaawansowanych badań obrazowych, takich jak CT i MRI, które rejestrują szczegółowe dane anatomiczne pacjenta. Następnie te dane są wykorzystywane do stworzenia precyzyjnego cyfrowego modelu 3D. To jak plan, ale dla idealnie dopasowanego implantu medycznego.

Ten cyfrowy model pozwala chirurgom i inżynierom współpracować przy projektowaniu implantu. Zapewnia to jego bezproblemową integrację z ciałem pacjenta, osiągając zarówno precyzyjne dopasowanie, jak i optymalną funkcjonalność. Taki poziom spersonalizowanej opieki nie jest możliwy przy tradycyjnych metodach produkcji.

Pokonywanie wyzwań anatomicznych: dopasowane rozwiązania dla skomplikowanych przypadków

Spersonalizowane implanty rozwiązują wyzwania anatomiczne, które kiedyś były trudne lub niemożliwe do leczenia. Na przykład pacjent z złożonym złamaniem kości może otrzymać implant idealnie dopasowany do uszkodzonego obszaru, co sprzyja szybszemu i skuteczniejszemu gojeniu. Ta zdolność do tworzenia niestandardowych rozwiązań stanowi znaczący postęp dla pacjentów o unikalnych potrzebach.

To ukierunkowane podejście zmniejsza potrzebę rozległych korekt podczas operacji. Minimalizuje to ryzyko powikłań i poprawia wyniki leczenia pacjentów. Pozwala również chirurgom z pewnością podejmować się procedur, które mogliby uznać za zbyt ryzykowne przy standardowych implantach.

Przemiana życia: opinie pacjentów i sukcesy chirurgiczne

Wpływ spersonalizowanych implantów wykracza poza poprawę wyników chirurgicznych. One naprawdę zmieniają życie. Pacjenci, którzy kiedyś mieli ograniczoną mobilność lub przewlekły ból, mogą odzyskać funkcję i cieszyć się wyższą jakością życia dzięki implantom zaprojektowanym specjalnie dla nich. To spersonalizowane podejście daje nową nadzieję pacjentom z rzadkimi schorzeniami lub złożonymi wariantami anatomicznymi.

Zespoły chirurgiczne również korzystają z tej technologii. Obserwują poprawę efektywności operacji, zmniejszenie wskaźników powikłań oraz szybszy czas gojenia u swoich pacjentów. Precyzja tych indywidualnie zaprojektowanych implantów usprawnia procedury chirurgiczne i zwiększa przewidywalność, co prowadzi do lepszych doświadczeń pacjentów. Przeczytaj także: Jak opanować technologię laserową.

Wspólna przyszłość: rozwijanie spersonalizowanej opieki

Druk 3D metalowy implantów medycznych nadal się rozwija, napędzany współpracą profesjonalistów medycznych, inżynierów i specjalistów ds. produkcji. To partnerstwo sprzyja innowacjom i poszerza możliwości opieki nad pacjentem. Potencjalne zastosowania tej technologii rosną, oferując obietnicę zdrowszej przyszłości.

Szerszy trend w kierunku spersonalizowanych rozwiązań opieki zdrowotnej jest widoczny w obszarach takich jak tworzywa sztuczne drukowane w 3D. Globalny rynek medycznych tworzyw sztucznych do druku 3D był wyceniany na około 682,04 mln USD w 2024 roku. Prognozy wskazują, że osiągnie 6 454,36 mln USD do 2034 roku, rosnąc w tempie CAGR 25,20%. Dowiedz się więcej o wzroście tego rynku tutaj. Medyczny druk 3D implantów metalowych jest przykładem potężnego wpływu spersonalizowanej medycyny.

Prawdziwi pacjenci, prawdziwe wyniki: historie sukcesu, które inspirują

Druk 3D metalowych implantów medycznych zmienia nasze podejście do opieki zdrowotnej. To nie tylko skok technologiczny; to droga do poprawy życia. Ta sekcja zagłębia się w rzeczywisty wpływ poprzez inspirujące historie sukcesu, pokazując, jak implanty drukowane w 3D rozwiązują skomplikowane problemy medyczne i poprawiają wyniki leczenia pacjentów w różnych specjalizacjach.

Ortopedia: Przywracanie Mobilności i Redukcja Bólu

Metalowe implanty drukowane w 3D stają się coraz powszechniejsze w ortopedii do wymiany stawów i napraw złamań. Rozważmy pacjenta z poważnie złamaną kością piszczelową. Niestandardowo zaprojektowany implant drukowany w 3D oferuje precyzyjne dopasowanie do uszkodzonego obszaru. To spersonalizowane podejście sprzyja szybszemu gojeniu i lepszej integracji kości niż tradycyjne metody. Implanty mogą być również zaprojektowane z porowatą strukturą, aby wspierać wzrost kości, co dodatkowo zwiększa stabilność i długoterminowy sukces.

- Przykład: Pacjent z złożonym złamaniem miednicy, nieodpowiedni do standardowych implantów, otrzymał implant tytanowy wydrukowany w 3D. Implant został zaprojektowany tak, aby odpowiadał jego unikalnej anatomii. To innowacyjne rozwiązanie umożliwiło pomyślną rekonstrukcję i przywróciło jego mobilność.

Odbudowa zębów: Osiągnięcie idealnego uśmiechu

Druk 3D metalu rewolucjonizuje rekonstrukcję stomatologiczną. Indywidualnie wykonane implanty dentystyczne, wykonane z biokompatybilnych materiałów, takich jak tytan, zapewniają idealne dopasowanie i doskonałą estetykę.

- Przykład: Pacjent wymagający wielu implantów dentystycznych otrzymał rozwiązanie wydrukowane w 3D, idealnie dopasowane do struktury jego kości szczęki. Ta precyzyjna konstrukcja zapewniła optymalne umieszczenie implantów, co zaowocowało stabilnym i naturalnie wyglądającym uśmiechem.

Interwencje sercowo-naczyniowe: naprawa serc i ratowanie życia

Nawet skomplikowane procedury kardiologiczne korzystają z druku 3D metalu. Chirurdzy mogą używać tej technologii do tworzenia modeli serca specyficznych dla pacjenta, co ułatwia skomplikowane planowanie operacji lub projektowanie niestandardowych stentów i zastawek.

- Przykład: Młody pacjent urodzony z złożoną wadą serca otrzymał implant wydrukowany w 3D, który zmienił jego życie. Implant naprawił wadę i znacząco poprawił funkcjonowanie serca oraz jakość życia, co pokazuje ogromny potencjał tej technologii.

Rekonstrukcja twarzy: przywracanie kształtu i funkcji

Implanty drukowane w 3D dają nową nadzieję pacjentom wymagającym rekonstrukcji twarzy po urazach lub z powodu wad wrodzonych. Wyjątkowa precyzja tych implantów pozwala na dokładne odtworzenie skomplikowanych struktur twarzy, przywracając zarówno kształt, jak i funkcję.

- Przykład: Po wypadku pacjent wymagający rekonstrukcji szczęki otrzymał implant tytanowy wydrukowany w 3D, precyzyjnie dopasowany do kształtu twarzy. Przywróciło to jego zdolność do normalnej mowy i jedzenia, co znacząco poprawiło jego ogólne samopoczucie.

Aby lepiej zilustrować zakres zastosowań, poniższa tabela podsumowuje kluczowe zastosowania metalowych implantów drukowanych w 3D w różnych specjalnościach:

Zastosowania druku 3D metalu w implantach medycznych według specjalizacji

Ta tabela przedstawia kluczowe zastosowania implantów metalowych drukowanych w 3D w różnych specjalnościach medycznych, pokazując typowe rodzaje implantów, użyte materiały oraz korzyści dla pacjentów.

| Specjalizacja medyczna | Typowe rodzaje implantów | Materiały preferowane | Kluczowe korzyści dla pacjenta | Typowa poprawa w rekonwalescencji |

|---|---|---|---|---|

| Ortopedia | Endoprotezy, urządzenia do stabilizacji złamań | Stopy tytanu, stopy kobaltu i chromu | Lepsze dopasowanie, szybsze gojenie, lepsza integracja kości | Zmniejszenie bólu, zwiększenie mobilności, szybszy powrót do aktywności |

| Odbudowa zębów | Implanty dentystyczne, korony, mosty | Tytan, cyrkonia | Ulepszona estetyka, zwiększona stabilność, dopasowanie na miarę | Poprawiona funkcja żucia, wzmocniony uśmiech, większa pewność siebie |

| Sercowo-naczyniowy | Stenty, zastawki, modele serca | Stopy tytanu, stopy niklowo-tytanowe (Nitinol) | Precyzyjne umieszczenie, poprawiony przepływ krwi, spersonalizowane leczenie | Zmniejszone ryzyko powikłań, poprawiona funkcja serca, lepsza jakość życia |

| Rekonstrukcja twarzy | Implanty czaszkowo-twarzowe, rekonstrukcje szczęki | Tytan, polimery biokompatybilne | Przywrócenie formy i funkcji, poprawa jakości życia | Poprawiona mowa, żucie i estetyka twarzy, zwiększona samoocena |

Ta tabela podkreśla wszechstronność druku 3D metalu w tworzeniu implantów dostosowanych do indywidualnych potrzeb pacjenta. Szybsze gojenie, poprawiona funkcja i zwiększona estetyka to tylko niektóre z kluczowych korzyści obserwowanych w tych specjalnościach medycznych.

Demokratyzacja dostępu do zaawansowanych terapii

Implanty drukowane w 3D oferują unikalne rozwiązania dla pacjentów z rzadkimi schorzeniami lub złożonymi wyzwaniami anatomicznymi, które nie są uwzględniane przez standardowe implanty. To spersonalizowane podejście rozszerza dostęp do zaawansowanych terapii, dając nadzieję i poprawiając wyniki leczenia. W miarę jak ta technologia będzie się rozwijać, możemy spodziewać się jeszcze bardziej innowacyjnych zastosowań i dalszych usprawnień w opiece nad pacjentem.

Nawigacja po bezpieczeństwie: regulacje w rewolucji druku 3D

Druk 3D metalowy implantów medycznych niesie ogromne obietnice dla spersonalizowanej opieki zdrowotnej. Jednak zapewnienie bezpieczeństwa tych urządzeń jest absolutnie kluczowe. Ta sekcja bada przepisy dotyczące tej technologii, koncentrując się na testowaniu i środkach kontroli jakości.

Rygorystyczne testy i walidacja: zapewnienie bezpieczeństwa implantu

Zanim implant medyczny wydrukowany w 3D trafi do pacjenta, przechodzi szereg testów. Testy te oceniają biokompatybilność, zapewniając, że implant nie wywoła niepożądanych reakcji w organizmie. Oceniane są również właściwości mechaniczne, takie jak wytrzymałość i trwałość. Implant musi wytrzymać naprężenia, na jakie będzie narażony podczas zamierzonego użytkowania. Wreszcie, odporność na korozję i zużycie spowodowane przez płyny ustrojowe jest kluczowa dla długoterminowego bezpieczeństwa i skuteczności.

Dostosowywanie ram regulacyjnych: FDA i międzynarodowe standardy

Organy regulacyjne, takie jak FDA (Food and Drug Administration) oraz różne organizacje międzynarodowe, aktualizują swoje ramy prawne, aby sprostać unikalnym wyzwaniom związanym z implantami drukowanymi w 3D. Tradycyjne przepisy zostały stworzone dla urządzeń produkowanych masowo. Wrodzona zmienność w przypadku niestandardowych implantów drukowanych w 3D wymaga bardziej specjalistycznych procesów walidacji. Zapewnia to stałą jakość pomimo unikalnej natury każdego implantu. Może Cię również zainteresować: Jak opanować technologię laserową.

Zapewnienie jakości: Wbudowywanie bezpieczeństwa w proces

Liderzy branży proaktywnie integrują zapewnienie jakości na każdym etapie procesu projektowania i produkcji. Minimalizuje to potencjalne ryzyko i sprzyja stałej jakości implantów. Kluczowe aspekty tego podejścia obejmują:

- Weryfikacja procesów wytwarzania addytywnego: Zapewnienie niezawodności i powtarzalności procesu druku 3D.

- Śledzenie materiałów i parametrów produkcji: Prowadzenie szczegółowej dokumentacji umożliwia identyfikowalność i szybkie działanie w przypadku wystąpienia jakichkolwiek problemów.

- Wdrażanie rygorystycznych kontroli jakości: Regularne inspekcje na każdym etapie produkcji pomagają identyfikować i usuwać wady.

Współpraca i standaryzacja: droga do bezpiecznej innowacji

Współpraca między producentami a organami regulacyjnymi jest niezbędna do opracowania odpowiednich standardów. To partnerstwo ma na celu zrównoważenie bezpieczeństwa pacjentów z ciągłą innowacyjnością. Przepisy muszą być na tyle rygorystyczne, aby gwarantować bezpieczeństwo, ale jednocześnie na tyle elastyczne, aby umożliwić postęp w druku 3D metalowych implantów medycznych.

Rozwiązywanie wyzwań produkcji na zamówienie

Jednym z głównych wyzwań jest wrodzona zmienność w produkcji na zamówienie. W przeciwieństwie do implantów produkowanych masowo, każde urządzenie wydrukowane w 3D jest unikalne. Wymaga to solidnych środków kontroli jakości, aby zapewnić spójność i niezawodność.

Znaczenie identyfikowalności i dokumentacji

Utrzymywanie kompleksowej dokumentacji jest niezwykle ważne. Każdy etap procesu, od początkowego projektu po końcową sterylizację, musi być udokumentowany. Ta śledzalność pozwala producentom szybko zlokalizować źródło wszelkich problemów. Umożliwia to również organom regulacyjnym monitorowanie zgodności, co dodatkowo zapewnia bezpieczeństwo pacjentów.

Patrząc w przyszłość: Przyszłość regulacji

W miarę postępu technologii druku 3D, regulacje muszą nadążać za zmianami. Kontynuowany dialog między interesariuszami branży a regulatorami jest kluczowy dla utrzymania równowagi między innowacją a bezpieczeństwem pacjentów. Przyszłość medycznego druku 3D implantów metalowych zależy od ram regulacyjnych, które są zarówno rygorystyczne, jak i elastyczne, chroniąc pacjentów, a jednocześnie wspierając rozwój urządzeń zmieniających życie.

Przyszłość medycznego druku 3D implantów metalowych

Druk 3D metalowy implantów medycznych już zmienia nasze podejście do opieki nad pacjentem. Przyszłość niesie jeszcze większy potencjał poprawy życia pacjentów. Przyjrzyjmy się kilku ekscytującym innowacjom na horyzoncie.

Drukowanie wielomateriałowe: Rozszerzanie możliwości

Jednym z obiecujących obszarów jest druk wielomateriałowy. Ta technika łączy metale z innymi biokompatybilnymi materiałami, takimi jak polimery czy ceramika.

Wyobraź sobie implant z mocnym metalowym rdzeniem i porowatą powłoką polimerową, która sprzyja integracji tkanek. To połączenie materiałów zwiększa funkcjonalność i rozszerza zakres zastosowań.

Sztuczna inteligencja: spersonalizowana i predykcyjna

Sztuczna inteligencja (AI) staje się coraz ważniejsza. Algorytmy AI mogą analizować dane specyficzne dla pacjenta, takie jak skany anatomiczne, aby tworzyć idealnie dopasowane implanty. Prowadzi to do lepszego dopasowania, funkcji i długoterminowej wydajności.

AI może również przewidywać żywotność implantu, co pomaga w podejmowaniu decyzji dotyczących wyboru materiałów i projektu. To pozwala na wczesne wykrywanie potencjalnych problemów, prowadząc do bezpieczniejszych i bardziej skutecznych rozwiązań.

Implanty bioaktywne: integracja urządzenia i terapii

Bioaktywne implanty stanowią kolejny krok naprzód. Te implanty mogą uwalniać środki terapeutyczne, takie jak leki lub czynniki wzrostu, bezpośrednio do organizmu. Pomyśl o implancie zastępującym uszkodzoną kość, jednocześnie uwalniającym czynniki wzrostu, aby przyspieszyć gojenie.

To połączenie urządzenia i terapii otwiera ekscytujące nowe możliwości leczenia. Bioaktywne implanty mają potencjał, aby zrewolucjonizować opiekę nad skomplikowanymi schorzeniami.

Implanty zmieniające kształt: dostosowujące się do ciała

Naukowcy badają druk 4D, który tworzy implanty zmieniające kształt w czasie w odpowiedzi na bodźce, takie jak temperatura ciała. Te „zmieniające kształt” implanty są niezwykle obiecujące w sytuacjach, gdzie adaptacja do zmieniających się warunków anatomicznych jest kluczowa.

Na przykład stent mógłby się rozszerzać wraz z rozwojem naczynia krwionośnego, zapewniając ciągłą skuteczność. Choć jest to jeszcze we wczesnej fazie rozwoju, druk 4D stanowi odważny krok naprzód.

Innowacje zmieniające praktykę kliniczną

Chociaż wiele innowacji jest nadal w toku, kilka postępów zbliża się do zastosowania klinicznego:

- Spersonalizowane implanty czaszkowe: Te implanty dokładnie dopasowują się do konturów czaszki, poprawiając estetykę i funkcję.

- Endoprotezy dostosowane do pacjenta: Implanty zaprojektowane na zamówienie zapewniają lepsze dopasowanie, szybszą rekonwalescencję i poprawioną mobilność.

- Bioaktywne implanty dentystyczne: Systemy dostarczania leków w implantach mogą zwalczać infekcje lub wspomagać wzrost kości.

Te postępy poprawią wyniki leczenia pacjentów i spersonalizują opcje terapii. Ciągły rozwój tych technologii zapowiada przekształcenie opieki zdrowotnej.

Aby dowiedzieć się więcej o technologii laserowej i jej różnych zastosowaniach, w tym postępach medycznych, odwiedź Laser Insights China. Bądź na bieżąco z najnowszymi przełomami i nawiąż kontakt z zaangażowaną społecznością.