Ukryta moc parametrów procesu SLM

Selektywne topienie laserowe (SLM) to nauka, a nie magia. W jego istocie leży precyzyjna interakcja parametrów procesu SLM. Parametry te decydują o ostatecznej jakości, wytrzymałości, a nawet o możliwości pomyślnego stworzenia Twoich części wydrukowanych w 3D. Zrozumienie tych parametrów odblokowuje pełny potencjał SLM, pozwalając Ci wyjść poza samo unikanie wad i osiągnąć naprawdę wysokowydajne rezultaty.

Cztery filary kontroli parametrów SLM

Te kluczowe parametry dzielą się na cztery podstawowe grupy:

-

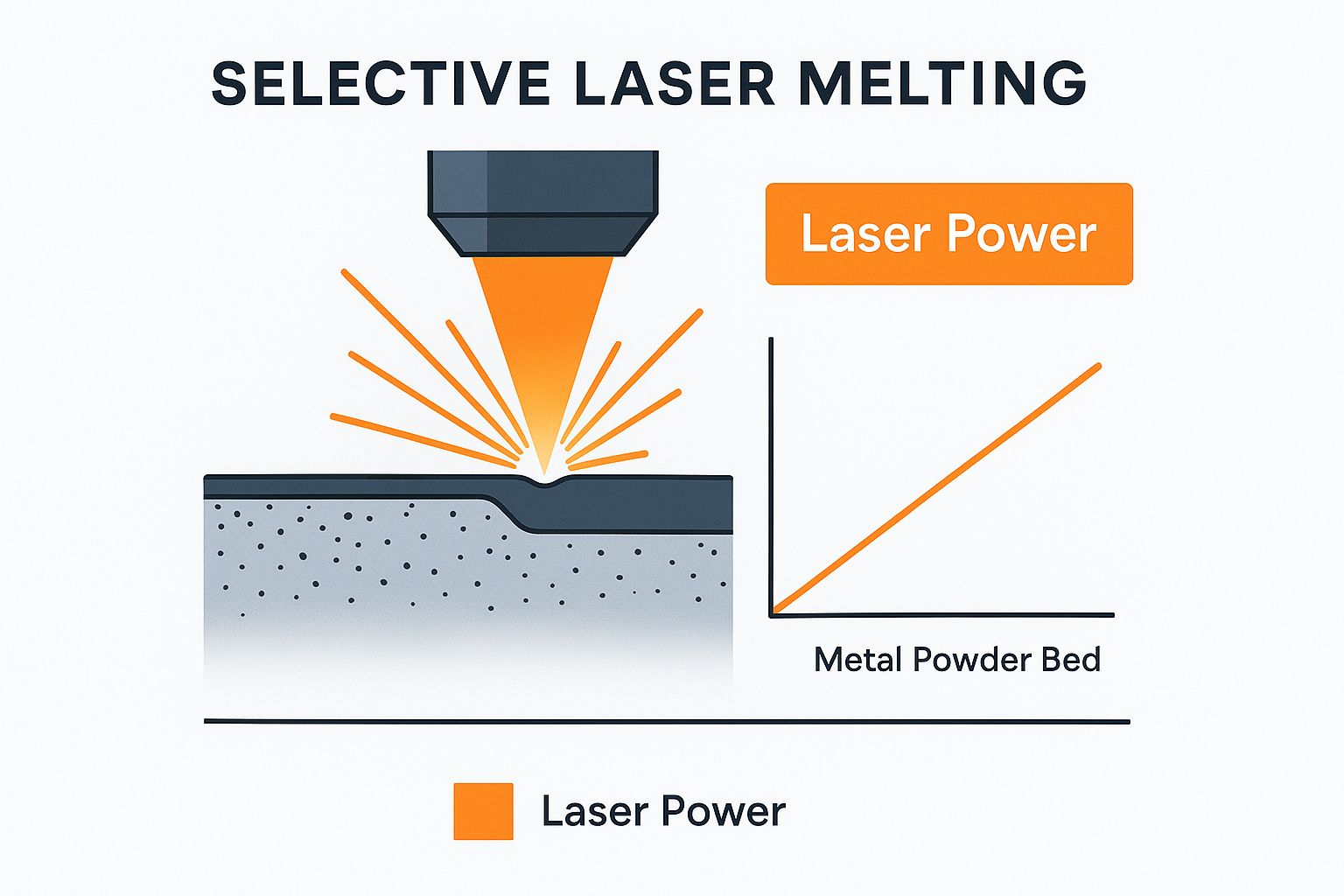

Parametry lasera: Te parametry kontrolują energię dostarczaną do warstwy proszku, podobnie jak regulacja płomienia na palniku spawalniczym. Kluczowe parametry to moc lasera, rozmiar plamki (średnica wiązki lasera) oraz charakterystyka impulsów (sposób dostarczania energii laserowej). Wyższa moc topi więcej materiału szybciej, podczas gdy mniejszy rozmiar plamki pozwala na bardziej precyzyjne detale.

-

Strategie skanowania: Te parametry określają ruch lasera po warstwie proszku, podobnie jak wybór pociągnięć pędzla w malarstwie. Prędkość skanowania, wzór (np. paski lub szachownica) oraz odstępy (odległość hatch) mają istotny wpływ na mikrostrukturę części, naprężenia termiczne i ogólną jakość. Szybsza prędkość skanowania może zwiększyć tempo budowy, ale może też wpłynąć na gęstość. Może Cię zainteresować: Jak opanować parametry SLM

-

Podstawy łóżka proszkowego: Łóżko proszkowe jest fundamentem twojej kreacji SLM. Grubość warstwy, rozkład wielkości cząstek oraz płynność materiału odgrywają kluczowe role. Selektywne topienie laserowe (SLM) to precyzyjna technika wytwarzania addytywnego. Kluczowym aspektem jest grubość warstwy, zazwyczaj mieszcząca się w zakresie 20 do 100 mikrometrów. Ten poziom precyzji pozwala na tworzenie bardzo szczegółowych struktur, co jest niezbędne w branżach takich jak lotnictwo i motoryzacja, gdzie redukcja masy i wytrzymałość są najważniejsze. W lotnictwie SLM umożliwia tworzenie lekkich części o skomplikowanych geometriach, co potencjalnie zmniejsza zużycie paliwa i emisję gazów cieplarnianych. Grubość warstwy wpływa zarówno na szybkość budowy, jak i rozdzielczość – cieńsze warstwy wydłużają czas budowy, ale oferują lepsze wykończenie powierzchni i ulepszone właściwości mechaniczne.

-

Kontrole środowiskowe: Środowisko wewnątrz komory SLM jest bardziej krytyczne, niż mogłoby się wydawać. Temperatura komory, poziomy tlenu oraz wzory przepływu gazu wpływają na proces topienia i mogą pomóc zapobiegać defektom. Utrzymanie stałej temperatury, na przykład, pomaga unikać odkształceń i naprężeń resztkowych.

Znaczenie optymalizacji parametrów

Dlaczego opanowanie tych parametrów jest tak istotne? Bezpośrednio wpływają one na ostateczną część:

-

Gęstość: Osiągnięcie niemal pełnej gęstości jest często głównym celem w SLM, aby zapewnić, że część posiada wymagane właściwości mechaniczne.

-

Wykończenie powierzchni: Odpowiednie parametry mogą zapewnić gładkie, wysokiej jakości powierzchnie, minimalizując potrzebę obróbki końcowej.

-

Właściwości mechaniczne: Parametry wpływają na mikrostrukturę materiału, bezpośrednio oddziałując na jego wytrzymałość, plastyczność i odporność na zmęczenie.

-

Prędkość budowy: Optymalizacja parametrów może skrócić czas budowy bez utraty jakości.

Ostatecznie kontrola parametrów procesu SLM polega na znalezieniu równowagi między szybkością, jakością a kosztem. To kluczowa różnica między podstawowym funkcjonalnym prototypem a wysokowydajnym produktem końcowym.

Parametry lasera i skanowania: tam, gdzie zaczyna się jakość

Sukces Selektywnego Topienia Laserowego (SLM) zależy od precyzyjnej interakcji między laserem a materiałem. Prawidłowe ustawienie tych parametrów procesu SLM jest kluczowe dla uzyskania wysokiej jakości części. To właśnie ta staranna równowaga mocy lasera, prędkości skanowania i gęstości energii prowadzi do idealnie uformowanych komponentów.

Moc lasera i prędkość skanowania: sztuka równowagi

Moc lasera determinuje ilość energii dostarczanej do warstwy proszku. Wyższa moc skutkuje szybszym topnieniem i głębszą penetracją. Jednak zbyt duża moc może powodować problemy takie jak parowanie i keyholing, które osłabiają integralność strukturalną części. Prędkość skanowania natomiast kontroluje, jak długo laser skupia się na określonym obszarze. Wolniejsze prędkości pozwalają na bardziej kompletne topnienie, ale również wydłużają czas budowy. Kluczem jest znalezienie odpowiedniej równowagi między tymi dwoma parametrami.

Gęstość energii: Klucz do stałego topnienia

Gęstość energii, kluczowy czynnik w SLM, wynika z interakcji mocy lasera i prędkości skanowania. Niewystarczająca gęstość energii może uniemożliwić całkowite stopienie proszku, prowadząc do porowatych i słabych części. Z kolei nadmierna gęstość energii niesie ryzyko wspomnianych wcześniej defektów parowania i powstawania otworów kluczowych. Stałe topienie i optymalna jakość części zależą od utrzymania właściwej gęstości energii.

Strategie wykluwania: wpływ na mikrostrukturę i naprężenia

Hatching opisuje ścieżkę, którą podąża laser podczas skanowania po łożu proszku. Powszechne strategie obejmują wzory pasków, szachownicy oraz wysp. Każda strategia hatching wpływa na mikrostrukturę materiału, naprężenia termiczne oraz ostatecznie na właściwości mechaniczne gotowej części. Na przykład wzór szachownicy może zminimalizować naprężenia resztkowe w porównaniu do prostego wzoru pasków.

Rozmiar plamki i ostrość: precyzyjne dostrajanie

Rozmiar plamki, średnica wiązki laserowej, wpływa na rozdzielczość i precyzję procesu SLM. Mniejsze rozmiary plamki umożliwiają uzyskanie drobniejszych detali i ściślejszych tolerancji. Pozycja ogniskowania, punkt, w którym wiązka laserowa się zbiega, jest równie istotna. Precyzyjna kontrola ogniskowania zapewnia optymalne dostarczanie energii i minimalizuje zmiany w rozmiarze basenu topienia. Te pozornie niewielkie regulacje mogą znacznie poprawić wykończenie powierzchni i dokładność wymiarową.

Parametry procesu SLM mają duży wpływ na właściwości mechaniczne i mikrostrukturę części. Parametry takie jak moc lasera, prędkość skanowania i odstęp między liniami skanowania wpływają na porowatość, wytrzymałość na rozciąganie oraz odporność na korozję. Na przykład zwiększenie mocy lasera może poprawić głębokość topnienia, co zmniejsza porowatość, ale może zwiększyć odkształcenia termiczne. Dostosowanie prędkości skanowania może poprawić jakość powierzchni, ale może wpłynąć na tempo budowy i ciągliwość. Badania pokazują, że optymalizacja tych parametrów może poprawić wytrzymałość na rozciąganie o 25% dla niektórych stopów, podkreślając znaczenie optymalizacji parametrów w SLM. Dowiedz się więcej o wpływie parametrów technologicznych SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Wizualizacja wpływu parametrów: wykres danych

Poniższy wykres danych pokazuje wpływ różnych prędkości skanowania na chropowatość powierzchni (Ra) części ze stali nierdzewnej 316L wykonanej metodą SLM.

| Prędkość skanowania (mm/s) | Chropowatość powierzchni (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Ten wykres pokazuje, że chropowatość powierzchni początkowo maleje wraz ze wzrostem prędkości skanowania, osiągając najniższy punkt przy 1000 mm/s. Po przekroczeniu tej prędkości chropowatość ponownie wzrasta. Podkreśla to konieczność znalezienia optymalnej prędkości skanowania dla danego materiału i pożądanego wykończenia powierzchni.

Aby lepiej zobrazować kluczowe parametry lasera i skanowania, przyjrzyjmy się następującej tabeli:

Kluczowe parametry lasera i skanowania w SLM

Kompleksowe porównanie kluczowych parametrów lasera i skanowania, pokazujące ich typowe zakresy, wpływ na jakość części oraz kwestie optymalizacji.

| Parametr | Typowy zakres | Wpływ na jakość części | Rozważania dotyczące optymalizacji |

|---|---|---|---|

| Moc lasera | 100-500 W | Wpływa na głębokość basenu topnienia i może powodować parowanie lub powstawanie otworów kluczowych, jeśli jest zbyt wysoka. | Zrównoważ prędkość skanowania, aby osiągnąć pożądaną gęstość energii. |

| Prędkość skanowania | 200-2000 mm/s | Wpływa na chropowatość powierzchni i czas budowy. Zbyt szybkie tempo może prowadzić do niepełnego stopienia. | Optymalizuj pod kątem pożądanego wykończenia powierzchni i czasu budowy. |

| Rozmiar plamki | 20-100 mikrometrów | Określa rozdzielczość i precyzję funkcji. | Mniejszy rozmiar plamki dla drobniejszych detali. |

| Odstępy między kreskowaniami | 20-80 mikrometrów | Wpływa na gęstość i właściwości mechaniczne. | Optymalizuj pod kątem pożądanej gęstości i właściwości mechanicznych. |

| Grubość warstwy | 20-100 mikrometrów | Wpływa na wykończenie powierzchni i czas budowy. | Cieńsze warstwy dla lepszej rozdzielczości, ale dłuższego czasu budowy. |

Ta tabela podsumowuje krytyczne parametry lasera i skanowania w SLM oraz ich wpływ na jakość części. Optymalizacja wymaga zrównoważonego podejścia, uwzględniającego oczekiwany rezultat i potencjalne kompromisy.

Opanowanie łóżka proszkowego: Podstawa sukcesu

Chociaż laser często przyciąga uwagę podczas dyskusji o Selektywnym Topieniu Laserowym (SLM), każdy z doświadczeniem wie, że łoże proszkowe odgrywa kluczową rolę w udanej budowie. Ta sekcja zagłębia się w krytyczne aspekty łoża proszkowego i jak jego cechy wpływają na jakość finalnej części.

Grubość warstwy: równoważenie prędkości i jakości

Grubość warstwy to podstawowy parametr procesu SLM, który bezpośrednio wpływa na szybkość budowy, wykończenie powierzchni oraz ogólną integralność mechaniczną części. Wyobraź sobie budowę muru z cegieł: cieńsze cegły zajmują więcej czasu na ułożenie, ale tworzą gładszy, bardziej precyzyjny mur. Podobnie, cieńsze warstwy w SLM poprawiają jakość powierzchni i mogą zwiększać właściwości mechaniczne dzięki drobniejszym mikrostrukturom, które tworzą. Jednak ta precyzja wiąże się z wydłużonym czasem budowy i wyższymi kosztami. Grubsze warstwy przyspieszają budowę, ale mogą pogorszyć wykończenie powierzchni i rozdzielczość. Optymalna grubość warstwy polega na znalezieniu równowagi między tymi konkurencyjnymi czynnikami, w zależności od konkretnego zastosowania.

Wybór proszku: wielkość cząstek i przepływ mają znaczenie

Sam proszek jest równie istotny jak grubość warstwy. Rozkład wielkości cząstek i przepływność to dwie kluczowe właściwości wpływające na gęstość i wydajność części. Pomyśl o wsypywaniu piasku do formy: drobny piasek układa się ciasno, podczas gdy gruby pozostawia szczeliny. Ta sama zasada dotyczy SLM. Dobrze kontrolowany rozkład wielkości cząstek zapewnia jednolitą gęstość upakowania w warstwie proszku, co prowadzi do gęstszych części o zmniejszonej porowatości. Przepływność proszku decyduje o tym, jak łatwo proszek rozprowadza się po platformie budowy podczas każdej warstwy. Słaba przepływność może powodować nierównomierne rozłożenie i niespójności w finalnej części. Wybór odpowiedniego proszku jest zatem niezbędny dla optymalnych wyników SLM.

Kontrolowane środowiska: niezbędne do zapobiegania defektom

Środowisko wewnątrz komory SLM jest często pomijane, ale odgrywa kluczową rolę. Temperatura komory, poziomy tlenu oraz wzory przepływu gazu to nie tylko opcjonalne dodatki; są niezbędne do zapobiegania defektom, których nie da się naprawić w procesie postprodukcji. Dobrą analogią jest piec piekarza: temperatura i przepływ powietrza mają ogromny wpływ na końcowy produkt. W SLM kontrola tych parametrów zapewnia stabilną i przewidywalną kałużę topienia, zapobiegając problemom takim jak utlenianie, porowatość i odkształcenia. Minimalizacja tlenu jest szczególnie ważna dla reaktywnych materiałów, takich jak tytan, gdzie nawet śladowe ilości mogą powodować kruchość części. Stała temperatura komory minimalizuje naprężenia termiczne i pomaga zapobiegać deformacjom podczas budowy.

Praktyczne zalecenia dotyczące parametrów

Chociaż najlepsze parametry procesu SLM zależą od materiału i oczekiwanego rezultatu, oto kilka ogólnych wskazówek:

-

Zacznij od średniej grubości warstwy (np. 50 µm) i dostosuj ją w zależności od Twoich konkretnych potrzeb dotyczących wykończenia powierzchni i szybkości budowy.

-

Wybieraj proszki o wąskim rozkładzie wielkości cząstek i dobrej płynności, aby zapewnić stałą gęstość pakowania.

-

Utrzymuj środowisko o niskiej zawartości tlenu w komorze i starannie kontroluj temperaturę komory oraz wzory przepływu gazu, aby zapewnić stabilną kąpiel topienia i zapobiegać defektom.

Rozumiejąc, jak te parametry współdziałają i wdrażając najlepsze praktyki, możesz zbudować solidne podstawy dla skutecznego SLM i konsekwentnie produkować wysokiej jakości części.

Poza metodą prób i błędów: Zaawansowana optymalizacja parametrów

Optymalizacja parametrów procesu SLM tradycyjnie była długotrwałym i kosztownym przedsięwzięciem, często opartym na metodzie prób i błędów. Jednak rozwój metod obliczeniowych zmienia ten krajobraz. Producenci mają teraz bardziej efektywne i precyzyjne narzędzia do określania idealnych kombinacji parametrów, wychodząc poza podstawowe eksperymenty w kierunku przewidywalnych i kontrolowanych procesów. Aby zgłębić temat SLM, zapoznaj się z naszym przewodnikiem po opanowaniu SLM.

Wzrost znaczenia uczenia maszynowego w SLM

Algorytmy uczenia maszynowego stają się coraz ważniejsze w przewidywaniu optymalnych parametrów procesu SLM. Algorytmy te mogą analizować obszerne zbiory danych z poprzednich realizacji, rozpoznając wzorce i zależności między parametrami a wynikami. To podejście oparte na danych pozwala na przewidywanie optymalnych parametrów z niezwykłą dokładnością, minimalizując potrzebę rozległych testów i oszczędzając cenny czas rozwoju. Na przykład, algorytm może nauczyć się optymalnej kombinacji mocy lasera i prędkości skanowania, która konsekwentnie zapewnia wysoką gęstość dla konkretnego materiału.

Wirtualna walidacja za pomocą cyfrowych bliźniaków i symulacji

Cyfrowe bliźniaki i symulacje basenu topienia oferują solidny sposób na wirtualne testowanie i walidację parametrów procesu SLM. Cyfrowy bliźniak to wirtualny model fizycznej części oraz samego procesu SLM. Pozwala to inżynierom symulować proces budowy z różnymi zestawami parametrów i przewidywać jakość końcowej części bez zużywania materiałów fizycznych czy czasu maszyny. Symulacje basenu topienia modelują złożone zachowanie stopionego metalu podczas procesu SLM, dostarczając wglądu w to, jak różne parametry wpływają na rozmiar, kształt i temperaturę basenu topienia. To podejście do wirtualnej walidacji znacznie redukuje ryzyko i koszty związane z testami fizycznymi.

Optymalizacja hybrydowa: łączenie najlepszych cech obu światów

Wiodący producenci w wymagających branżach, takich jak lotnictwo i urządzenia medyczne, coraz częściej sięgają po hybrydowe metody optymalizacji. Metody te łączą zalety modelowania opartego na fizyce (takiego jak symulacje basenu topienia) z mocą danych walidacyjnych z rzeczywistego świata. Optymalizacja parametrów procesu SLM coraz częściej opiera się na zaawansowanych algorytmach, aby poprawić wydajność i dokładność. Niedawne badanie podkreśliło model hybrydowy łączący Analytic Hierarchy Process (AHP) oraz Weighted Particle Swarm Optimization (WPSO) w celu określenia optymalnych parametrów procesu. Podejście to przyspiesza tworzenie planów procesu SLM poprzez wyszukiwanie podobnych przypadków w istniejących bazach danych i stosowanie technik optymalizacyjnych w razie potrzeby. Te metody hybrydowe są kluczowe dla zwiększenia możliwości ponownego wykorzystania procesu i ograniczenia eksperymentów metodą prób i błędów, co ostatecznie pozwala producentom zaoszczędzić znaczną ilość czasu i pieniędzy. Na przykład optymalizacja parametrów takich jak gęstość energii i prędkość skanowania może poprawić właściwości mechaniczne, takie jak wytrzymałość na rozciąganie, nawet o 15%, w zależności od materiału. Aby zgłębić ten temat, zobacz to badanie. To połączone podejście pozwala na dokładniejsze i bardziej wiarygodne przewidywania optymalnych parametrów, nawet dla skomplikowanych materiałów i geometrii.

Aby pomóc zrozumieć różne metody optymalizacji, poniższa tabela przedstawia porównanie:

Metody optymalizacji parametrów procesu SLM

| Metoda optymalizacji | Dokładność | Wymagania obliczeniowe | Kompatybilność materiałowa | Złożoność implementacji |

|---|---|---|---|---|

| Próba i błąd | Niski | Niski | Wysoki | Niski |

| Uczenie maszynowe | Wysoki | Wysoki | Średni | Wysoki |

| Cyfrowy bliźniak/Symulacja | Średni | Średni | Średni | Średni |

| Hybrydowy (np. AHP-WPSO) | Wysoki | Wysoki | Wysoki | Wysoki |

Tabela podkreśla kompromisy między różnymi podejściami do optymalizacji. Chociaż metoda prób i błędów jest prosta do wdrożenia, jej dokładność jest ograniczona. Metody uczenia maszynowego i hybrydowe oferują wyższą dokładność, ale wymagają większych zasobów obliczeniowych. Cyfrowy bliźniak/symulacja oferuje równowagę między dokładnością a potrzebami obliczeniowymi.

Wdrażanie zaawansowanej optymalizacji: nie tylko dla dużych budżetów B+R

Chociaż te zaawansowane techniki optymalizacji mogą wydawać się zarezerwowane dla firm z dużymi budżetami na badania i rozwój, istnieją praktyczne i opłacalne sposoby ich wdrożenia. Narzędzia programowe open-source oraz platformy symulacyjne oparte na chmurze oferują przystępny dostęp do znacznych zasobów obliczeniowych. Nawet małe i średnie przedsiębiorstwa mogą zacząć integrować te strategie w swoich procesach SLM, aby poprawić wyniki.

Parametry specyficzne dla materiału: Odblokowanie maksymalnej wydajności

Podobnie jak szef kuchni starannie dobiera metody gotowania dla różnych składników, osiągnięcie optymalnych rezultatów w Selektywnym Topieniu Laserowym (SLM) wymaga subtelnego zrozumienia parametrów specyficznych dla materiału. Każdy metal reaguje unikalnie na intensywne ciepło lasera, co wymaga dostosowanego podejścia, aby uwolnić jego pełny potencjał. Ta sekcja bada te strategie specyficzne dla materiałów, dostarczając wglądu w to, jak osiągnąć wyjątkowe wyniki z różnymi metalami.

Stopy tytanu: zarządzanie wyzwaniami termicznymi

Stopy tytanu, znane ze swojej wytrzymałości i biokompatybilności, stanowią unikalne wyzwania w SLM. Ich wysoka temperatura topnienia i niska przewodność cieplna oznaczają, że ciepło rozprasza się powoli. Zwiększa to ryzyko przegrzania i defektów takich jak kulowanie, gdzie stopiony materiał tworzy krople zamiast ciągłego śladu, oraz brak zespolenia, gdzie warstwy nie łączą się prawidłowo.

Aby pokonać te przeszkody, zazwyczaj stosuje się wyższą moc lasera i umiarkowane prędkości skanowania. Wysoka moc dostarcza energii potrzebnej do szybkiego topienia, podczas gdy umiarkowane prędkości zapobiegają nadmiernemu nagrzewaniu. Ta staranna równowaga jest kluczowa dla osiągnięcia pożądanych cech kąpieli topienia i zapewnienia części o wysokiej gęstości.

Stopy aluminium: pokonywanie refleksyjności

Stopy aluminium, cenione za swoją lekkość, stawiają inne wyzwania ze względu na ich wysoką refleksyjność światła laserowego. Ta refleksyjność odbija znaczną część energii lasera, prowadząc do nieregularnego topnienia i porowatości.

Precyzyjne obliczenia energii są kluczowe, aby temu przeciwdziałać. Może to obejmować podgrzewanie platformy roboczej w celu zmniejszenia gradientu temperatury lub użycie wyższej mocy lasera i dostosowanych wzorów skanowania, aby zmaksymalizować absorpcję energii. Na przykład, mniejsze odstępy między liniami skanowania lasera mogą kompensować straty odbicia poprzez zwiększenie nakładania się skanów.

Stale nierdzewne, nadstopy niklu i stopy miedzi: dopracowanie dla sukcesu

Materiały takie jak stal nierdzewna, nadstopy niklu i stopy miedzi zazwyczaj stwarzają mniej wrodzonych wyzwań niż tytan czy aluminium. Jednak osiągnięcie optymalnych rezultatów nadal wymaga precyzyjnej kontroli parametrów. Istnieją określone zakresy parametrów — dopuszczalne zakresy dla każdego parametru — dla każdego materiału i geometrii części.

Znalezienie tych okien jest kluczowe dla przekształcenia tych stopów z problematycznych w doskonałe. Nawet niewielkie dostosowania parametrów mogą znacząco wpłynąć na jakość końcowej części. Zwiększenie mocy lasera o kilka watów może wyeliminować brak zespolenia w stali nierdzewnej, podczas gdy zmniejszenie prędkości skanowania może poprawić wykończenie powierzchni w nadstopach niklu. Przykłady z rzeczywistego świata pokazują, jak te drobne korekty eliminują powszechne wady i zwiększają wydajność części.

Nowe materiały: opracowywanie niestandardowych zestawów parametrów

Dla osób pracujących z nowymi materiałami lub unikalnymi kompozycjami stopów, systematyczne podejście do parametrów procesu SLM jest niezbędne. Czołowi producenci z branży lotniczej i urządzeń medycznych wykorzystują sprawdzone metody do opracowywania niestandardowych zestawów parametrów, co znacznie skraca czas rozwoju.

Te metody często łączą iteracyjne testowanie, oprogramowanie do modelowania komputerowego oraz ekspercką wiedzę na temat właściwości termicznych materiału. Rozpoczynając od ustalonych parametrów dla podobnych materiałów i stosując kontrolowane korekty, inżynierowie mogą szybko zidentyfikować idealne parametry dla swojego konkretnego materiału. To metodyczne podejście optymalizuje wykorzystanie materiału, minimalizuje metodę prób i błędów oraz przyspiesza wdrażanie nowych materiałów w SLM.

Monitorowanie w czasie rzeczywistym: Przyszłość kontroli parametrów

Najbardziej zaawansowani producenci w Selective Laser Melting (SLM) nie tylko ustalają parametry procesu SLM na początku budowy. Aktywnie monitorują i dostosowują je przez cały czas trwania procesu. To podejście w czasie rzeczywistym stanowi znaczący krok naprzód w SLM, zwiększając niezawodność i jakość części.

Monitorowanie basenu topienia: Okno na proces

Monitorowanie basenu topienia zapewnia natychmiastową informację zwrotną na temat interakcji lasera z łóżkiem proszkowym. Czujniki basenu topienia, kamery termiczne oraz systemy obrazowania warstw działają jak bezpośredni wgląd w proces. Dostarczają kluczowe dane dotyczące rozmiaru, kształtu i temperatury basenu topienia.

Te natychmiastowe informacje pozwalają operatorom wykrywać problemy i zapobiegać kosztownym awariom, zanim się wydarzą. Na przykład zbyt mała kałuża topienia może wskazywać na niewystarczającą moc lasera lub zbyt dużą prędkość skanowania. Następnie można dokonać korekt w czasie rzeczywistym, aby rozwiązać problem i utrzymać jakość części.

Sterowanie w pętli zamkniętej: Automatyczne dostosowania dla stałej jakości

Idąc dalej niż proste monitorowanie, algorytmy sterowania w pętli zamkniętej automatyzują dostosowania parametrów w czasie rzeczywistym. Te algorytmy analizują dane z czujników i automatycznie modyfikują parametry procesu SLM, aby zapewnić stałą jakość, nawet gdy materiały się różnią.

Jest to szczególnie przydatne podczas pracy z materiałami o niejednolitych właściwościach, ponieważ algorytm może na bieżąco kompensować te zmiany. Działa to podobnie jak termostat, automatycznie dostosowując się, aby utrzymać komfortową temperaturę niezależnie od zmian na zewnątrz. Może Cię zainteresować: Jak opanować kontrolę parametrów.

Śledzenie parametrów: niezbędne dla branż regulowanych

W regulowanych branżach, takich jak lotnictwo i medycyna, śledzenie parametrów staje się coraz ważniejsze. Obejmuje to dokładne śledzenie i dokumentowanie wszystkich parametrów procesu SLM w trakcie całego procesu budowy.

Systemy śledzenia tworzą ścieżkę audytu, umożliwiając producentom potwierdzenie, że każda część jest wykonana zgodnie z rygorystycznymi standardami jakości. To szczegółowe prowadzenie dokumentacji jest kluczowe dla kontroli jakości, zgodności z przepisami, a nawet analizy potencjalnych awarii. Praktyczne strategie wdrożeniowe obejmują integrację oprogramowania do śledzenia z istniejącymi systemami SLM, automatyzację rejestrowania danych oraz stosowanie solidnych procedur zarządzania danymi.

Monitorowanie wspomagane sztuczną inteligencją: od sztuki do nauki

Przyszłość optymalizacji parametrów to monitorowanie wspomagane przez AI. Nowe technologie mają przekształcić optymalizację parametrów z procesu opartego na doświadczeniu w naukę opartą na danych. AI algorytmy mogą przetwarzać ogromne ilości danych z poprzednich konstrukcji, odkrywając złożone zależności między parametrami a wynikami, które umknęłyby ludziom.

Ta zaawansowana analiza może przewidzieć najlepsze parametry dla nowych projektów i materiałów, jeszcze bardziej przyspieszając rozwój i czyniąc SLM bardziej niezawodnym. Te postępy obiecują uczynić SLM bardziej wydajnym, przewidywalnym i łatwo dostępnym.

Gotowy, aby poszerzyć swoją wiedzę o laserach? Poznaj najnowsze spostrzeżenia i innowacje z dynamicznego przemysłu laserowego Chin na Laser Insights China.