Ewolucja wyrównania laserowego: od podstawowego do doskonałego

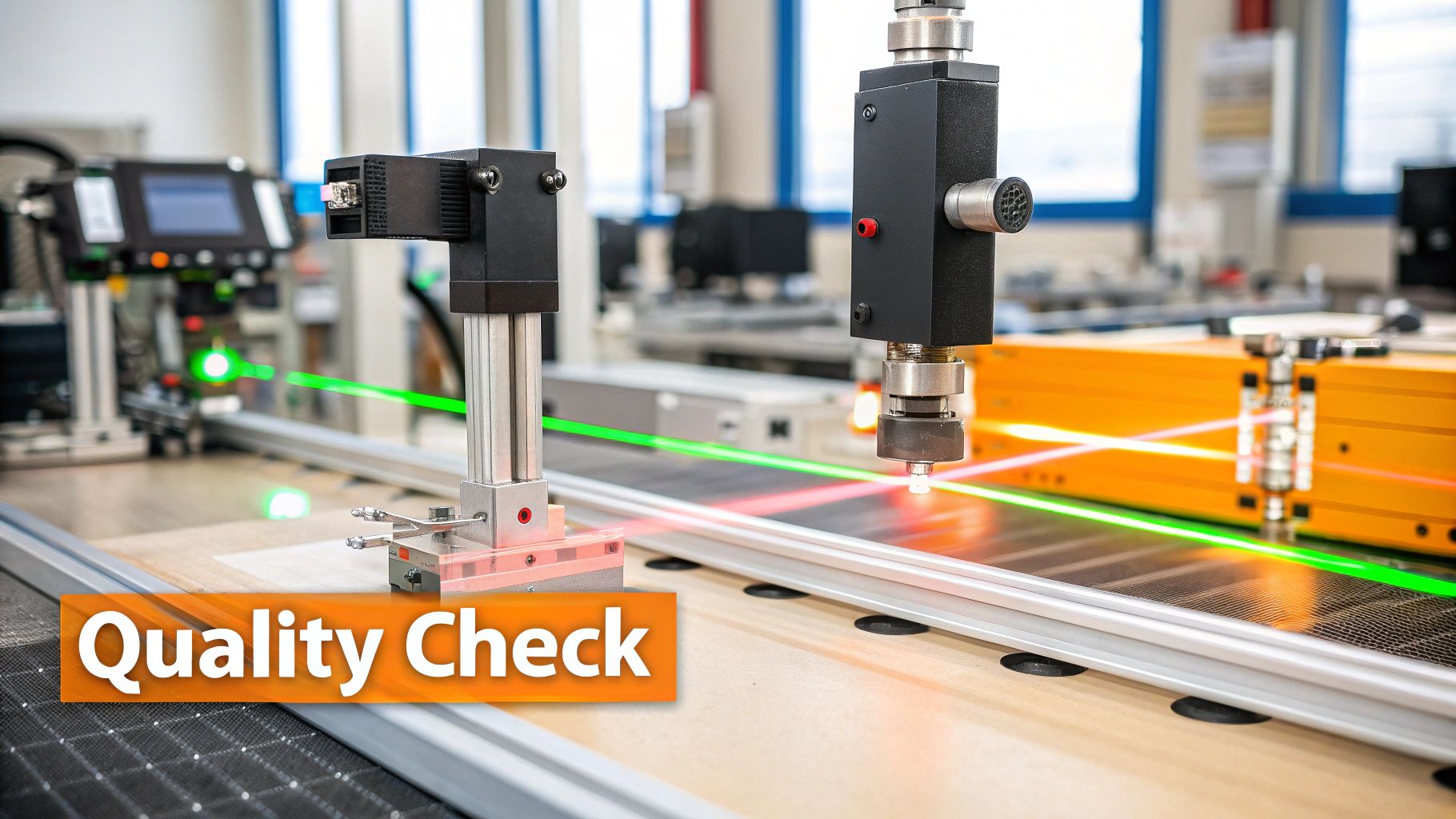

Precyzja w ustawianiu maszyn jest niezbędna dla optymalnej wydajności i dłuższej żywotności. Jest to jeszcze ważniejsze w przypadku dzisiejszych skomplikowanych, szybkobieżnych maszyn. Procedury ustawiania laserowego znacznie się poprawiły, oferując poziomy dokładności i wydajności, które wcześniej nie były możliwe.

Od wskaźników zegarowych do wiązek laserowych: skok w dokładności

Wczesne ustawianie maszyn opierało się na wskaźnikach zegarowych. Te metody, choć skuteczne, były czasochłonne i wymagały wykwalifikowanych techników. Proces ten był również podatny na błędy ludzkie, co wpływało na ogólną dokładność. Często oznaczało to dłuższe przestoje i powtarzające się problemy z niewłaściwym ustawieniem.

Wprowadzenie technologii laserowej w latach 1960 zmieniło wszystko. Metody optycznego ustawiania zapewniły znaczną poprawę.

Te wczesne systemy laserowe oferowały bardziej bezpośredni i dokładny sposób pomiaru niewłaściwego ustawienia, zmniejszając zależność od subiektywnych interpretacji. Skutkowało to lepszą dokładnością i szybszym czasem ustawiania. Ostatecznie oznaczało to poprawę wydajności maszyn, niższe zużycie energii oraz dłuższą żywotność sprzętu.

Aby lepiej zobrazować ewolucję tych technologii, poniższa tabela przedstawia porównanie w różnych epokach:

Przyjrzyjmy się bliżej rozwojowi technologii wyrównywania. Poniższa tabela przedstawia kluczowe ulepszenia w historii przemysłu.

Ewolucja technologii wyrównywania

| Okres czasu | Technologia | Główne cechy | Poziom dokładności | Typowy czas aplikacji |

|---|---|---|---|---|

| Przed latami 60. | Wskaźniki tarczowe | Pomiary mechaniczne, opierają się na umiejętnościach technika | Niższy, podatny na błąd ludzki | Kilka godzin |

| Lata 60. XX wieku | Wyrównanie optyczne | Używa wiązek laserowych do pomiaru | Umiarkowana poprawa w porównaniu z wskaźnikami zegarowymi | 1-2 godziny |

| Lata 80. XX wieku | Pierwsze komercyjne systemy laserowego ustawiania (Prueftechnik OPTALIGN) | Czujniki elektroniczne i wyświetlacze cyfrowe | Znacznie wyższa dokładność | Mniej niż 1 godzina |

| Współczesne czasy | Zaawansowane systemy laserowego ustawiania | Sterowana oprogramowaniem, bezprzewodowa komunikacja, zaawansowane funkcje | Bardzo wysoka dokładność, zautomatyzowane raportowanie | Protokół |

Rozwój narzędzi do laserowego ustawiania osi znacznie poprawił wydajność i trwałość maszyn. Na przykład, prawidłowe ustawienie może prowadzić do znacznych oszczędności energii. Jedno badanie wykazało, że ustawienie maszyn w ścisłych tolerancjach może zaoszczędzić do 101 360 USD rocznie. Więcej informacji znajdziesz w tym wpisie na blogu: Ewolucja technologii ustawiania osi

Nowoczesne postępy: Udoskonalanie procedury ustawiania laserowego

Postęp nie zatrzymał się na tym. Dalsze rozwinięcia technologii laserowego ustawiania nadal poprawiają precyzję i użyteczność. Nowoczesne systemy zawierają zaawansowane oprogramowanie i sprzęt, które upraszczają proces ustawiania, prowadząc techników przez każdy etap i minimalizując potencjalne błędy. To zmniejsza potrzebę rozległego specjalistycznego szkolenia, czyniąc precyzyjne ustawianie bardziej dostępnym dla szerszego grona personelu konserwacyjnego.

Wpływ precyzji: więcej niż tylko wyrównanie

Zalety precyzyjnego wyrównania laserowego wykraczają poza zapewnienie płynnej pracy maszyn. Dokładne wyrównanie jest kluczowe dla zmniejszenia zużycia komponentów, obniżenia strat energii oraz zapobiegania nieplanowanym przestojom. Bezpośrednio wpływa to na wyniki finansowe firmy, oszczędzając pieniądze na naprawach, rachunkach za energię i utraconej produkcji. Ponadto przyczynia się do bezpieczniejszego środowiska pracy poprzez zmniejszenie ryzyka awarii sprzętu. Korzyści jest wiele i znacząco wpływają na ogólny stan zdrowia i rentowność każdej operacji wykorzystującej maszyny obrotowe.

Wybór Twojego arsenału: Niezbędny sprzęt, który dostarcza

Udana procedura wyrównania laserowego zależy od odpowiednich narzędzi i sprzętu. Obejmuje to więcej niż tylko posiadanie systemu wyrównania laserowego. Wymaga zrozumienia subtelności różnych systemów i ich części. Ta wiedza pozwala podejmować dobrze poinformowane decyzje i optymalizować procedurę wyrównania laserowego dla maksymalnej skuteczności.

Systemy z pojedynczym a podwójnym laserem: jak dokonać właściwego wyboru

Kluczową decyzją w laserowej kalibracji jest wybór pomiędzy systemami jedno-laserowymi a dwulaserowymi. Systemy jedno-laserowe są zazwyczaj bardziej ekonomiczne i dobrze nadają się do prostych kalibracji. Jednak mogą być bardziej czasochłonne, wymagając wielu pomiarów i obliczeń.

Systemy z podwójnym laserem, choć często droższe, zapewniają lepszą szybkość i dokładność, zwłaszcza przy skomplikowanych ustawieniach maszyn. Mierzą oba wały jednocześnie, znacznie skracając całkowity czas ustawiania. Ta zaleta jest szczególnie zauważalna podczas pracy z dużymi lub trudno dostępnymi maszynami.

Łączność bezprzewodowa: Ulepszanie procesu wyrównywania

Funkcjonalność bezprzewodowa staje się coraz bardziej powszechna w systemach laserowego ustawiania. Ta funkcja upraszcza transfer danych i zdalną obsługę procedury ustawiania. Chociaż nie jest konieczna we wszystkich przypadkach, możliwości bezprzewodowe mogą być niezwykle pomocne w miejscach, gdzie fizyczny dostęp do sprzętu jest ograniczony lub niebezpieczny.

To eliminuje potrzebę ręcznego wprowadzania danych i minimalizuje ryzyko błędów. Na przykład w ciasnych miejscach lub strefach o wysokiej temperaturze systemy bezprzewodowe oferują bezpieczniejszą i bardziej efektywną opcję w porównaniu z tradycyjnymi konfiguracjami przewodowymi. Możesz być zainteresowany: Jak opanować...

Sprzęt montażowy: Podstawa precyzyjnego ustawienia

Stabilność mocowania sprzętu bezpośrednio wpływa na precyzję procedury wyrównania lasera. Trwałe i łatwo regulowane uchwyty są kluczowe dla zapewnienia dokładnych pomiarów. Uchwyty magnetyczne są powszechnie stosowane ze względu na łatwość użycia, jednak ich przydatność zależy od materiału i stanu powierzchni maszyny.

W wymagających warunkach z nadmiernymi wibracjami lub nierównymi powierzchniami mogą być potrzebne bardziej specjalistyczne rozwiązania montażowe. Mogą to być uchwyty łańcuchowe lub niestandardowe mocowania. Wybór odpowiedniego sprzętu montażowego może znacznie poprawić ogólną skuteczność i niezawodność wyrównania.

Oprogramowanie i funkcje: wybór tego, co ważne

Nowoczesne systemy laserowego ustawiania często zawierają zaawansowane oprogramowanie. Podczas gdy niektóre funkcje są niezbędne, inne mogą być mniej przydatne w codziennych zadaniach. Kluczowe funkcje obejmują kompensację wzrostu termicznego, która modyfikuje cele ustawiania na podstawie wahań temperatury, oraz funkcje raportowania, które automatycznie tworzą szczegółowe raporty z ustawiania.

Mniej istotne funkcje, choć mogą być pomocne w określonych sytuacjach, mogą zwiększać złożoność i koszty bez przynoszenia znaczących korzyści w większości zadań związanych z wyrównywaniem. Staranna ocena Twoich wymagań i wybór systemu z idealną kombinacją oprogramowania i funkcji jest niezbędna do maksymalizacji inwestycji.

Aby pomóc Ci wybrać odpowiedni system do laserowego ustawiania, przygotowaliśmy tabelę porównawczą podkreślającą kluczowe cechy, zastosowania i zakresy cenowe różnych typów systemów:

Porównanie systemów laserowego ustawiania: Szczegółowe porównanie różnych systemów laserowego ustawiania pod kątem możliwości, zastosowań i zakresów cenowych, aby pomóc czytelnikom wybrać odpowiedni sprzęt do ich potrzeb.

| Typ systemu | Główne cechy | Dokładność | Najlepsze aplikacje | Przedział cenowy | Ograniczenia |

|---|---|---|---|---|---|

| Laser jednowiązkowy | Proste, opłacalne | Umiarkowany | Podstawowe zadania wyrównywania, małe maszyny | $1,000 - $5,000 | Czasochłonne, mniej dokładne dla złożonych wyrównań |

| Laser dwuwiązkowy | Pomiar jednoczesny, szybsza kalibracja | Wysoki | Złożone wyrównania, duże maszyny | $5,000 - $15,000 | Wyższy koszt początkowy |

| System ustawiania rolek | Mierzy równoległość i prostopadłość wałka | Bardzo wysoki | Papiernie, maszyny drukarskie, maszyny przetwórcze | $10,000 - $30,000 | Specjalistyczna aplikacja |

| System wyrównania otworu | Wyrównuje otwory i łożyska | Wysoki | Silniki, pompy, sprężarki | $3,000 - $10,000 | Wymaga określonych opraw |

Ta tabela zapewnia ogólny przegląd, a konkretne ceny i funkcje mogą się różnić w zależności od producenta i modelu.

Jak pokazano w tabeli, różne systemy laserowego ustawiania osi odpowiadają różnym potrzebom i budżetom. Wybór odpowiedniego systemu zależy od złożoności zadań ustawiania, wymaganej dokładności oraz ograniczeń budżetowych.

Budowanie Twojego Idealnego Zestawu Narzędzi

Ostatecznie wybór odpowiedniego sprzętu wiąże się z wyważeniem ograniczeń budżetowych względem szczególnych wymagań Twoich zadań związanych z ustawianiem. Priorytetowe traktowanie ważnych cech, takich jak możliwość podwójnego lasera, solidne mocowanie oraz niezbędne funkcje oprogramowania, zaowocuje bardziej wydajnym i precyzyjnym procesem ustawiania laserowego. Ponadto właściwe instrukcje dotyczące obsługi wybranego systemu zapewniają, że Twoja inwestycja przełoży się na rzeczywiste ulepszenia w niezawodności i wydajności maszyn.

Idealna procedura ustawiania lasera: mistrzowski kurs

Posiadanie odpowiedniego sprzętu jest niezbędne do laserowego ustawiania. Jednak zrozumienie właściwej procedury jest kluczowe dla osiągnięcia optymalnych rezultatów. Ta sekcja przedstawia sprawdzoną sekwencję stosowaną przez najlepsze zespoły konserwacyjne, aby uzyskać precyzyjne i efektywne ustawienie, minimalizując przestoje i maksymalizując żywotność Twoich maszyn.

Przygotowania do wstępnego wyrównania: Podstawa sukcesu

Wielu pomija znaczenie wstępnych kontroli ustawienia. Te kroki są niezbędne dla dokładnych pomiarów i zapobiegania błędom. Ta faza obejmuje czyszczenie wałów maszyny i powierzchni montażowych. Usunięcie zanieczyszczeń zapewnia solidną podstawę i zapobiega zniekształconym odczytom. Ponadto należy sprawdzić luźne elementy, zużyte łożyska lub uszkodzone sprzęgła. Rozwiązanie tych problemów wcześniej zapewnia stabilne ustawienie.

Opanowanie technik montażu: zapewnienie dokładnych pomiarów

Prawidłowy montaż systemu laserowego do wyrównywania jest kluczowy. Nieprawidłowy montaż może prowadzić do znacznych błędów i wadliwych korekt. Sprzęt montażowy powinien być solidnie przymocowany do wałów za pomocą odpowiednich metod, takich jak uchwyty magnetyczne, uchwyty łańcuchowe lub niestandardowe mocowania. Kluczem jest stabilność przez cały proces, gwarantująca spójne zbieranie danych.

Interpretacja danych: Odkrywanie ukrytych problemów

Prawidłowa interpretacja danych po pomiarach jest niezbędna. Obejmuje to zrozumienie typów niezgrania, takich jak kątowe, przesunięcie oraz połączone niezgranie. Nowoczesne systemy laserowego ustawiania i oprogramowanie mogą pomóc wizualizować wartości niezgrania oraz kierować procesem korekty. Jednak kluczowe jest zidentyfikowanie przyczyny źródłowej. Na przykład miękka podstawa, gdy stopa maszyny nie styka się w pełni z płytą podstawy, może poważnie wpłynąć na ustawienie. Korekta tego przed innymi regulacjami jest doskonałym przykładem skutecznej interpretacji danych.

Kolejność poprawek: kolejność ma znaczenie

Korekta niewłaściwego wyrównania wymaga systematycznego podejścia. Kolejność regulacji jest kluczowa. Zazwyczaj najpierw zajmuje się wyrównaniem pionowym, a następnie wyrównaniem poziomym. Takie uporządkowane podejście zapobiega narastaniu błędów. Pomyśl o budowie domu: fundament jest przed dachem. Podobnie, uporządkowane podejście jest niezbędne dla trwałego wyrównania.

Uwzględnienia wzrostu termicznego: Dopasowanie do warunków rzeczywistych

Maszyny działają w różnych temperaturach, co wpływa na ich ustawienie. Wzrost termiczny, czyli rozszerzanie lub kurczenie się spowodowane zmianami temperatury, musi być uwzględniony. Nowoczesne systemy oferują kompensację wzrostu termicznego, dostosowując cele ustawienia na podstawie oczekiwanej temperatury pracy. Zapewnia to prawidłowe ustawienie podczas pracy, minimalizując zużycie i maksymalizując wydajność.

Techniki specyficzne dla maszyny: dostosowywanie procedury

Chociaż ogólne zasady wyrównywania laserowego pozostają niezmienne, mogą być konieczne techniki specyficzne dla danej maszyny. Wyrównywanie dużej turbiny różni się od wyrównywania małej pompy. Może to wymagać specjalistycznego sprzętu, konkretnych pomiarów lub unikalnych regulacji. Zrozumienie tych niuansów odróżnia kompetentnego technika od prawdziwego eksperta w wyrównywaniu.

Postępując zgodnie z tą procedurą, uwzględniając kontrole wstępnego wyrównania, precyzyjny montaż, dokładną interpretację danych, systematyczną sekwencję korekt oraz biorąc pod uwagę wzrost termiczny, można osiągnąć idealne wyrównanie lasera. To kompleksowe podejście poprawia niezawodność i wydajność maszyny, jednocześnie minimalizując przestoje i wydłużając żywotność sprzętu.

Rozwiązywanie problemów jak profesjonalista: pokonywanie wyzwań związanych z wyrównaniem

Nawet przy bezbłędnej procedurze ustawiania lasera możesz napotkać pewne przeszkody. Ta sekcja omawia typowe problemy podczas ustawiania lasera i oferuje praktyczne rozwiązania, które pomogą je skutecznie pokonać. Te techniki rozwiązywania problemów zaoszczędzą Ci cenny czas i zwiększą skuteczność ustawiania.

Przerwy w wiązce: Utrzymanie czystej linii widzenia

Częstym problemem jest przerwanie wiązki podczas procesu ustawiania. Dzieje się tak, gdy coś blokuje drogę między nadajnikiem a odbiornikiem lasera.

Na przykład osłona sprzęgła lub rura mogą zablokować wiązkę lasera. To uniemożliwia dokładne pomiary. Rozwiązanie jest proste: zidentyfikuj i usuń przeszkodę.

Alternatywnie, przestaw jednostki wyrównania lasera. To pomaga ustalić wyraźną linię widzenia. Często drobna korekta ustawienia może rozwiązać problem.

Miękka stopa: Zapewnienie stabilnej podstawy

Miękka stopa odnosi się do sytuacji, gdy stopa maszyny nie styka się całkowicie z jej płytą podstawy. Ta niestabilność może znacznie wpłynąć na dokładność ustawienia.

Miękka podstawa może objawiać się jako szczelina między stopą a płytą podstawy lub jako nadmierne naprężenie na śrubach montażowych. Identyfikacja i naprawa miękkiej podstawy jest kluczowa dla stabilnej i precyzyjnej regulacji.

Zazwyczaj wiąże się to z podkładaniem podkładek pod stopę lub obróbką płyty bazowej, aby zapewnić odpowiedni kontakt.

Warunki związane z ograniczeniem śruby: Uwolnienie ruchu

Warunki związane z dokręceniem śrub pojawiają się, gdy śruby montażowe są zbyt mocno dokręcone. Ogranicza to ruch maszyny podczas procedury wyrównywania.

Zbyt mocne dokręcenie utrudnia lub wręcz uniemożliwia regulację. Rozwiązaniem jest lekkie poluzowanie śrub. Poluzuj je tylko na tyle, aby umożliwić swobodne ruchy bez utraty stabilności.

To umożliwia niezbędne regulacje podczas ustawiania lasera. Pamiętaj, aby po osiągnięciu prawidłowego ustawienia ponownie dokręcić śruby zgodnie z właściwą specyfikacją momentu obrotowego.

Czynniki środowiskowe: minimalizowanie wpływów zewnętrznych

Czynniki środowiskowe, takie jak wahania temperatury i wibracje, mogą wpływać na dokładność ustawienia. Zmiany temperatury mogą powodować wzrost termiczny w maszynach, zmieniając ustawienie po procedurze.

Wibracje mogą również zakłócać odczyty lasera. Prowadzi to do niedokładnych pomiarów. Aby poradzić sobie z tymi czynnikami, wprowadź funkcje kompensacji wzrostu termicznego w swoim systemie wyrównawczym.

Dodatkowo wykonuj wyrównania w stabilnym środowisku. Planowanie z wyprzedzeniem jest kluczem do minimalizowania tych zewnętrznych wpływów.

Interpretacja danych: Zrozumienie liczb

Błędna interpretacja danych dotyczących ustawienia może prowadzić do nieprawidłowych korekt i straty czasu. Zrozumienie różnych typów niewyrównania — kątowego, przesunięcia i kombinowanego — jest kluczowe.

Aby uzyskać więcej informacji, zapoznaj się z naszym przewodnikiem Jak opanować.... Prawidłowe korzystanie z oprogramowania do wyrównywania jest również niezbędne.

Oprogramowanie może wizualizować niewłaściwe ustawienie i prowadzić proces korekty. Jednak to zrozumienie technika ostatecznie prowadzi do dokładnych regulacji.

Budowanie podejścia do rozwiązywania problemów

Proaktywne podejście do rozwiązywania problemów zaczyna się od uważnej obserwacji. Zrozum potencjalne wyzwania zanim się pojawią.

Obejmuje to rozpoznawanie wczesnych sygnałów ostrzegawczych. Przerywane przerwy wiązki lub nietypowe odczyty są dobrymi przykładami. Poprzez przewidywanie problemów i wdrażanie środków zapobiegawczych, możesz usprawnić proces wyrównywania.

To proaktywne podejście, połączone z omówionymi powyżej technikami rozwiązywania problemów, pozwoli Ci poradzić sobie nawet z najbardziej skomplikowanymi sytuacjami dotyczącymi ustawienia. Efektem jest poprawa wydajności maszyny, niższe koszty konserwacji oraz zwiększona efektywność operacyjna.

Poza konserwacją: Wpływ precyzyjnego ustawienia na biznes

Wyrównanie laserowe to nie tylko rutynowe zadanie konserwacyjne; to strategiczna decyzja, która może znacząco wpłynąć na Twoje wyniki finansowe. Dokładne wyrównanie maszyn za pomocą systemu laserowego prowadzi do znacznych oszczędności kosztów i poprawy efektywności operacyjnej. Przyjrzyjmy się namacalnym korzyściom biznesowym oraz temu, jak zespoły konserwacyjne mogą wykazać zwrot z inwestycji (ROI) tego kluczowego procesu.

Kwotowanie zwrotów finansowych z laserowego ustawiania

Właściwe ustawienie minimalizuje zużycie i uszkodzenia, wydłużając żywotność Twojego sprzętu. Przekłada się to bezpośrednio na zmniejszenie wydatków kapitałowych na wymiany i główne remonty. Co więcej, precyzyjne ustawienie optymalizuje zużycie energii. Niewłaściwie ustawione komponenty powodują tarcie, co skutkuje wyższym zapotrzebowaniem na energię. Dzięki zastosowaniu laserowego ustawiania, firmy mogą znacznie obniżyć rachunki za energię, co bezpośrednio wpływa na rentowność.

Na przykład, zakład chemiczny w Derbyshire odnotował znaczną poprawę niezawodności pomp po wdrożeniu programu laserowego ustawiania. Ich średni czas między awariami (MTBF) wzrósł z 10 miesięcy do ponad 46 miesięcy, co przełożyło się na roczne oszczędności w utrzymaniu przekraczające 157 000 USD. Podkreśla to znaczną opłacalność i wzrost efektywności możliwe do osiągnięcia dzięki precyzyjnemu ustawianiu. Znajdź bardziej szczegółowe statystyki tutaj: Shaft Alignment Instructions

Prezentacja zwrotu z inwestycji w wyrównanie dla zarządu

Podczas komunikowania wartości laserowego ustawiania zarządowi, podkreśl Kluczowe Wskaźniki Wydajności (KPI) zgodne z celami biznesowymi. Monitoruj redukcję kosztów utrzymania, przestojów i zużycia energii. Kwantyfikuj te ulepszenia w kategoriach finansowych, aby wykazać bezpośredni pozytywny wpływ na rentowność.

Porównaj koszty utrzymania przed i po wdrożeniu programu laserowego ustawiania. Przeanalizuj zapisy przestojów, aby zilustrować zmniejszenie utraconego czasu produkcji z powodu awarii sprzętu. Te wskaźniki dostarczają konkretnych dowodów na korzyści finansowe. Więcej informacji można znaleźć tutaj: Laser Alignment Resources

Podnoszenie utrzymania z centrum kosztów do źródła zysku

Zespoły utrzymania ruchu często napotykają trudności w zabezpieczeniu niezbędnych zasobów. Prezentując znaczący zwrot z inwestycji (ROI) w laserowe ustawianie, te działy mogą uzasadnić inwestycje w zaawansowane narzędzia i szkolenia. Pokazywanie namacalnych rezultatów podnosi postrzeganie utrzymania ruchu z centrum kosztów do kluczowego uczestnika sukcesu finansowego organizacji.

Budowanie kultury doskonałości w zakresie zgodności

Skuteczne wdrożenie laserowego ustawiania wymaga więcej niż tylko pozyskania technologii. Wymaga to kształtowania kultury precyzji i ciągłego doskonalenia w zespole utrzymania ruchu. Obejmuje to ustanowienie ustandaryzowanych procedur, zapewnienie ciągłego szkolenia oraz utrzymanie dokładnej dokumentacji, aby zapewnić spójne, wysokiej jakości wyniki. Priorytetowe traktowanie doskonałości w ustawianiu pozwala firmom odblokować znaczne korzyści i przekształcić operacje utrzymania ruchu w źródło przewagi konkurencyjnej.

Budowanie światowej klasy programu wyrównawczego, który się utrzymuje

Przechodząc poza indywidualne procedury wyrównywania laserowego, ta sekcja bada, jak wiodące organizacje budują trwałe programy wyrównywania, które podnoszą cały ich sposób utrzymania. Programy te wykraczają poza samo korzystanie z technologii; integrują najlepsze praktyki, szkolenia i dokumentację, aby zapewnić długoterminowy sukces.

Standaryzacja procedur bez tłumienia innowacji

Skuteczne programy wyrównywania często zaczynają się od standardowych procedur wyrównywania laserowego. Zapewnia to podstawę dla jakości i spójności we wszystkich zadaniach wyrównywania. Dobrze zdefiniowana procedura określa kontrole przed wyrównaniem, techniki montażu, kroki pomiarowe oraz metody korekcyjne.

To zapewnia, że wszyscy stosują ten sam proces, minimalizując błędy i poprawiając powtarzalność. Jednak standaryzacja nie powinna tłumić innowacji. Pozwól technikom na dostosowanie procedury do konkretnych typów maszyn lub unikalnych sytuacji.

Zachęcaj do informacji zwrotnej i ciągłego doskonalenia, aby z czasem udoskonalać proces. Ta równowaga między standaryzacją a elastycznością zapewnia solidny, a jednocześnie elastyczny program dostosowania.

Szkolenie: Tworzenie ekspertów ds. wyrównania

Skuteczne szkolenie jest podstawą każdego udanego programu. Nie szkol operatorów tylko w zakresie obsługi sprzętu; kształć prawdziwych ekspertów ds. ustawiania. Kompleksowe programy szkoleniowe powinny obejmować podstawy teorii ustawiania, prawidłowe korzystanie z systemów laserowego ustawiania oraz zaawansowane techniki rozwiązywania problemów.

Rozważ wprowadzenie warsztatów praktycznych i programów certyfikacyjnych w celu wzmocnienia umiejętności praktycznych. Takie podejście rozwija głębsze zrozumienie zasad ustawiania, umożliwiając technikom radzenie sobie z trudnymi sytuacjami oraz przyczynianie się do ciągłego doskonalenia programu. Inwestowanie w szkolenia przynosi znaczące korzyści w postaci poprawy dokładności, skrócenia przestojów i większej ogólnej efektywności.

Integracja wyrównania z istniejącymi przepływami pracy

Wprowadzanie nowych procedur wymaga starannej integracji z istniejącymi procesami konserwacji. Zamiast zakłócać ustalone rutyny, poszukaj płynnych sposobów na włączenie ustawiania do obecnych harmonogramów. Może to obejmować dodanie kontroli przed ustawieniem do rutynowych inspekcji lub włączenie zadań ustawiania do planów konserwacji zapobiegawczej.

Fazowe wdrożenie może również ułatwić przejście. Zacznij od programu pilotażowego na określonej grupie maszyn i stopniowo rozszerzaj na inne obszary, gdy zespół nabierze doświadczenia. Minimalizuje to zakłócenia i pozwala na dostosowania na podstawie rzeczywistych opinii podczas początkowego wdrożenia.

Dokumentacja: Utrwalanie Krytycznej Wiedzy

Właściwa dokumentacja jest często pomijana, ale jest niezbędna do utrzymania światowej klasy programu wyrównywania. Dokumentowanie ustandaryzowanych procedur, materiałów szkoleniowych i wyników wyrównywania tworzy cenną bazę wiedzy. Pomaga to zachować ekspertyzę i zapewnia spójność w czasie.

Jest to szczególnie ważne dla zachowania wiedzy doświadczonych techników przed ich przejściem na emeryturę. Ich spostrzeżenia i praktyczne wskazówki mogą być nieocenione przy szkoleniu nowych członków zespołu. Solidny system dokumentacji ułatwia również rozwiązywanie problemów i pomaga identyfikować trendy lub powtarzające się problemy.

Zarządzanie zmianami w środowiskach utrzymania

Wdrażanie nowego programu wyrównania często napotyka opór. Skuteczne przeprowadzenie tej zmiany wymaga przemyślanego podejścia. Wyraźnie komunikuj korzyści płynące z nowego programu, podkreślając, jak poprawi on codzienną pracę techników i przyczyni się do ogólnej wydajności zakładu.

Zaangażuj zespół utrzymania w proces wdrażania, prosząc o ich opinie i rozwiązując ich obawy. To buduje wsparcie i zapewnia płynniejsze przejście. Doceniaj i nagradzaj wczesnych użytkowników, aby stworzyć kulturę ciągłego doskonalenia. Poprzez uwzględnienie tych czynników zwiększasz szanse na stworzenie programu, który przetrwa.

Przyszłość laserowego ustawiania: narzędzia i trendy, które musisz znać

Procedury ustawiania laserowego są niezbędne do utrzymania wydajności maszyn i wydłużenia ich okresu eksploatacji. Jednak technologia ciągle się rozwija. Ta sekcja bada nowe narzędzia i trendy kształtujące przyszłość ustawiania laserowego, pomagając Ci wyprzedzić zmiany i dostosować strategie konserwacji.

Ciągłe monitorowanie: Wyzwanie dla status quo

Tradycyjne ustawianie laserowe opiera się na okresowych kontrolach. Jednak systemy ciągłego monitorowania zmieniają zasady gry. Systemy te wykorzystują czujniki do śledzenia ustawienia maszyn w czasie rzeczywistym, nieustannie dostarczając informacji zwrotnej o wszelkich odchyleniach. Pozwala to na natychmiastowe podjęcie działań korygujących, zapobiegając przekształceniu się drobnych nieprawidłowości w poważne problemy.

To proaktywne podejście minimalizuje przestoje i wydłuża żywotność sprzętu. Reprezentuje znaczący zwrot w kierunku konserwacji predykcyjnej, wykraczając poza zaplanowane kontrole, aby rozwiązywać problemy w miarę ich pojawiania się.

Rzeczywistość rozszerzona: zwiększanie precyzji i dostępności

Rzeczywistość rozszerzona (AR) zmienia procedury wyrównywania laserowego. AR nakłada cyfrowe informacje na rzeczywisty świat, dostarczając technikom wizualny przewodnik podczas wyrównywania. To poprawia precyzję i zmniejsza błędy ludzkie.

Na przykład AR może wyświetlić idealne ustawienie na maszynie, pokazując technikowi dokładnie, jak dokonać regulacji. Ułatwia to wyrównanie laserowe, pozwalając mniej doświadczonemu personelowi wykonywać skomplikowane zadania. AR ma również potencjał, aby zrewolucjonizować szkolenia i wsparcie na miejscu, udostępniając zdalnie ekspertów.

Łączność w chmurze i analiza danych: odblokowywanie predykcyjnych wglądów

Platformy chmurowe są coraz częściej integrowane z systemami laserowego ustawiania. Ta łączność umożliwia bezproblemowy transfer i przechowywanie danych, co pozwala na zaawansowaną analizę i raportowanie. Zespoły konserwacyjne mogą uzyskiwać dostęp do historycznych danych dotyczących ustawień, identyfikować trendy i przewidywać potencjalne problemy.

Ten zwrot w kierunku utrzymania opartego na danych umożliwia organizacjom optymalizację strategii konserwacji, minimalizację przestojów oraz poprawę ogólnej efektywności sprzętu. Monitorowanie danych dotyczących ustawienia może ujawnić, że konkretna maszyna ma tendencję do szybszego rozregulowania po określonych warunkach pracy, co pozwala na ukierunkowaną konserwację zapobiegawczą.

Przemysł 4.0 i wyrównanie laserowe: oddzielanie szumu od rzeczywistości

Przemysł 4.0, ze swoim naciskiem na automatyzację i wymianę danych, ma znaczący potencjał dla laserowego ustawiania. Ważne jest jednak, aby odróżnić prawdziwe postępy od chwilowych trendów.

Chociaż niektóre koncepcje Przemysłu 4.0, takie jak zdalna diagnostyka i predykcyjne utrzymanie ruchu poprzez łączność w chmurze, oferują realne korzyści, inne mogą nie być praktyczne lub opłacalne w każdej sytuacji. Skupienie się na rozwiązaniach, które odpowiadają na konkretne wyzwania i integrują się z istniejącymi procesami pracy, będzie kluczowe dla maksymalizacji wartości Przemysłu 4.0 w wyrównywaniu laserowym. Na przykład, zautomatyzowane systemy korekcji wyrównania, choć obiecujące, mogą być zbyt skomplikowane i kosztowne dla wielu zastosowań na obecnym etapie rozwoju.

Bycie na bieżąco z tymi zmianami jest niezbędne do utrzymania przewagi konkurencyjnej w utrzymaniu ruchu przemysłowego. Przyjmując te narzędzia i trendy, możesz usprawnić swoje procedury wyrównywania laserowego, zoptymalizować strategie konserwacji i zapewnić długoterminową niezawodność sprzętu. Gotowy, aby poprawić swoje procedury wyrównywania laserowego? Laser Insights China dostarcza informacji i zasobów, które pomogą Ci pozostać na czele tej rozwijającej się dziedziny. Od dogłębnych przewodników technicznych po wywiady z ekspertami, omawiamy najnowsze trendy i technologie wpływające na przemysł laserowy. Odwiedź nas już dziś i odkryj, jak możemy pomóc Ci osiągnąć doskonałość w wyrównywaniu.