Demistyfikacja technologii SLM: co musisz wiedzieć

Selective Laser Melting (SLM) to potężna technika wytwarzania addytywnego, która zmienia sposób tworzenia metalowych części. W przeciwieństwie do powszechnych metod, takich jak Fused Deposition Modeling (FDM) czy Stereolithography (SLA), SLM wykorzystuje wysokoenergetyczny laser do topienia i łączenia proszku metalowego warstwa po warstwie. Ten proces pozwala na tworzenie niezwykle skomplikowanych geometrii oraz części o wyjątkowych właściwościach mechanicznych, często przewyższających te wykonane tradycyjnymi metodami. Dlatego zrozumienie SLM jest ważne dla każdego, kto interesuje się budową drukarki 3D SLM.

Jak działa SLM: dogłębna analiza

Podstawowa zasada SLM jest prosta, ale skuteczna. Cienka warstwa proszku metalowego jest rozprowadzana na platformie budowy wewnątrz szczelnej komory wypełnionej gazem obojętnym, zazwyczaj argonem. Potężny laser następnie skanuje powierzchnię proszku, podążając za precyzyjną ścieżką określoną przez cyfrowy projekt części. Intensywne ciepło lasera topi cząsteczki proszku, łącząc je w stałą warstwę. Proces ten powtarza się, budując obiekt 3D warstwa po warstwie. Możesz tutaj zapoznać się z powiązanymi tematami dotyczącymi laserów.

Zalety SLM: Wytrzymałość i Złożoność

Kluczową zaletą SLM jest tworzenie części o doskonałych właściwościach mechanicznych. Szybkie topnienie i krzepnięcie tworzy gęstą, jednolitą strukturę. Skutkuje to mocnymi, trwałymi częściami odpornymi na zużycie. SLM umożliwia również skomplikowane projekty i złożone cechy wewnętrzne niemożliwe do uzyskania tradycyjnymi metodami. Dzięki temu SLM jest idealny do specjalistycznych części w przemyśle lotniczym, medycznym i motoryzacyjnym.

SLM na rynku: wzrost i potencjał

Rosnący rynek druku 3D podkreśla rosnące zapotrzebowanie na zaawansowane techniki produkcyjne, takie jak SLM. W 2025 roku globalny rynek druku 3D był wyceniany na około 29,29 miliarda USD. Prognozy sugerują, że rynek ten może osiągnąć 134,58 miliarda USD do 2034 roku. Ten wzrost jest napędzany innowacjami w sektorach takich jak budownictwo, lotnictwo i produkcja. Nawet powiązany segment Stereolitografii (SLA) posiadał ponad 11% udziału w rynku w 2024 roku. Ten wzrost pokazuje znaczący potencjał SLM dla przyszłości produkcji. Bardziej szczegółowe statystyki są dostępne tutaj.

Zrozumienie tych podstaw to pierwszy krok do pomyślnego zbudowania drukarki 3D SLM. Kolejne sekcje omówią konkretne komponenty i montaż wymagane do tego skomplikowanego, ale satysfakcjonującego projektu.

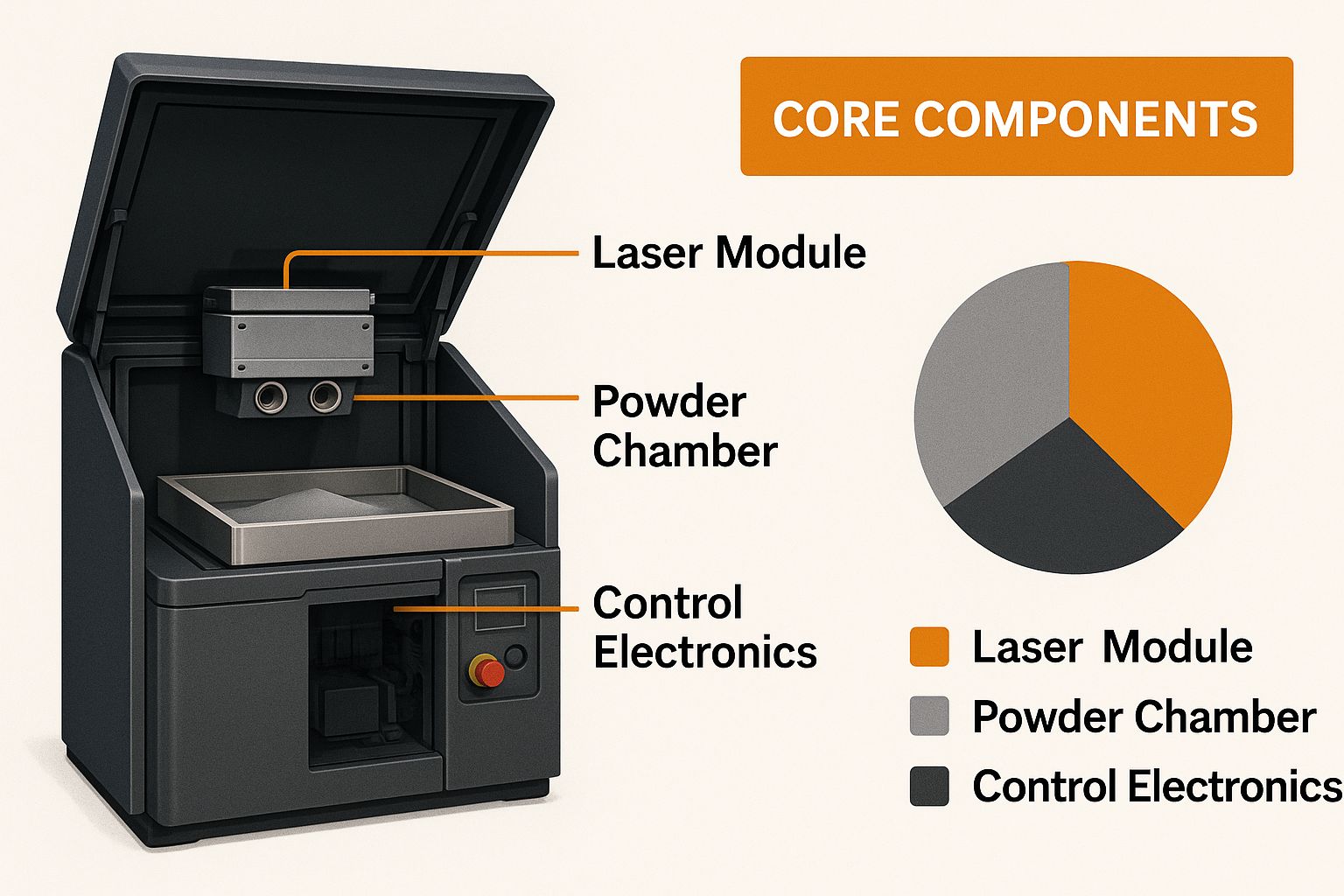

Podstawowe elementy: Niezbędne komponenty, które mają znaczenie

Budowa drukarki 3D Selective Laser Melting (SLM) to nie tylko chęć tworzenia skomplikowanych metalowych obiektów. Wymaga solidnego zrozumienia podstawowych komponentów i ich wzajemnego działania. Te części współpracują, aby stworzyć precyzyjną i wydajną maszynę zdolną do przekształcania metalowego proszku w skomplikowane wzory. Wybór odpowiedniego sprzętu jest kluczowy dla udanych wydruków. Przyjrzyjmy się istotnym elementom, które sprawiają, że drukarka 3D SLM działa.

Serce systemu: laser

Laser laser jest sercem każdego drukarki 3D SLM. To potężne źródło energii, które topi metalowy proszek. Chociaż moc jest kluczowym czynnikiem, jakość wiązki i stabilność są równie ważne. Wysokiej jakości laser światłowodowy zapewnia precyzyjną kontrolę i stałą energię potrzebną do skutecznego drukowania SLM. Wybór odpowiedniego lasera wymaga wyważenia mocy, precyzji i budżetu.

Obsługa proszku: precyzja i kontrola

Precyzyjne obsługiwanie proszku jest niezbędne dla spójnych wydruków i bezpiecznego środowiska pracy. Obejmuje to precyzyjne dostarczanie, rozprowadzanie i recykling proszku metalowego. Wadliwy system może prowadzić do zanieczyszczenia proszku, nierównej grubości warstw oraz zagrożeń bezpieczeństwa. Niezawodny i dokładny mechanizm obsługi proszku zapewnia wysoką jakość wydruków.

Kontrola atmosfery: środowisko obojętne

Druk SLM wymaga kontrolowanej atmosfery wewnątrz komory budowy. Zazwyczaj obejmuje to użycie gazów obojętnych, takich jak argon lub azot. Gazy te zapobiegają utlenianiu i innym niepożądanym reakcjom podczas procesu topienia. Utrzymanie tej kontrolowanej atmosfery jest kluczowe dla produkcji mocnych, trwałych części.

Zarządzanie temperaturą: unikanie kosztownych awarii

Precyzyjna kontrola temperatury jest kluczowa dla druku SLM. Szybkie nagrzewanie i chłodzenie może powodować odkształcenia, pęknięcia lub inne defekty, jeśli nie jest odpowiednio kontrolowane. Stabilna temperatura w komorze budowy jest niezbędna. Skuteczne środki kontroli temperatury zapobiegają tym problemom, co skutkuje lepszą jakością wydruków.

Orkiestracja procesu: skanowanie i kontrola ruchu

System skanowania galwanometrem prowadzi wiązkę lasera po warstwie proszku, odwzorowując pożądany wzór. Współpracuje z systemem sterowania ruchem, który precyzyjnie przesuwa platformę budowy. Synchronizowany ruch tych systemów jest kluczowy dla dokładnych i szczegółowych wydruków. Precyzyjna kontrola i koordynacja między tymi elementami są niezbędne do osiągnięcia skomplikowanych geometrii.

Niezauważeni bohaterowie: elektronika i oprogramowanie

Elektronika i oprogramowanie działają jako mózg drukarki, kontrolując każdy aspekt procesu. Zarządzają mocą lasera, wzorami skanowania, ruchem platformy oraz warunkami atmosferycznymi. Niezawodna, dobrze zintegrowana elektronika zapewnia stabilny i udany proces drukowania. Płynna komunikacja między sprzętem a oprogramowaniem jest niezbędna.

Porównanie komponentów i rozważania dotyczące kosztów

Poniższa tabela podsumowuje podstawowe komponenty, ich funkcje, szacunkowe zakresy kosztów oraz względną złożoność budowy (1 oznacza najprostszy, 5 najbardziej złożony). Następny wykres danych wizualnie przedstawia te informacje, oferując jasne porównanie kosztów i złożoności.

| Część | Funkcjonować | Szacowany zakres kosztów ($) | Złożoność budowy (1-5) |

|---|---|---|---|

| Laser światłowodowy | Topi i spaja proszek metalowy | 5000 - 20000+ | 5 |

| System obsługi proszku | Dostarcza, rozprowadza i recyklinguje proszek metalowy | 1,000 - 5,000 | 4 |

| Układ gazu obojętnego | Utrzymuje środowisko wolne od tlenu w komorze budowy | 500 - 2,000 | 3 |

| System kontroli temperatury | Reguluje temperaturę w komorze budowy | 500 - 2,000 | 3 |

| System skanowania galwanometrem | Kieruje wiązkę lasera po warstwie proszku | 1,000 - 3,000 | 4 |

| System sterowania ruchem | Precyzyjnie przesuwa platformę budowy | 500 - 2,000 | 3 |

| Elektronika i oprogramowanie | Kontroluje i zarządza całym procesem drukowania | 500 - 1,500 | 4 |

Ten wykres danych wizualizuje koszty i złożoność każdego komponentu niezbędnego do budowy drukarki 3D SLM. Jak wyraźnie pokazuje wykres, laser światłowodowy jest najważniejszą inwestycją, następnie systemy obsługi proszku i skanowania. Wykres podkreśla również złożoność systemów laserowych i obsługi proszku, co uwypukla znaczenie starannego planowania podczas tych etapów budowy. Te informacje pomagają budowniczym podejmować świadome decyzje, równoważąc wymagania dotyczące wydajności z ograniczeniami budżetowymi. Dokładne zrozumienie tych podstawowych komponentów stanowi fundament dla udanej budowy drukarki 3D SLM.

Ożywienie Twojej drukarki SLM: Przewodnik po montażu

Ten przewodnik przeprowadzi Cię przez proces montażu drukarki 3D SLM. Pokażemy Ci, jak przejść od poszczególnych komponentów do w pełni działającej maszyny, obejmując wszystko od początkowej konstrukcji ramy po końcowe kalibracje systemu. Pamiętaj, że staranny montaż jest kluczowy dla stworzenia drukarki 3D SLM, która działa zarówno bezpiecznie, jak i efektywnie.

Budowanie solidnych fundamentów: konstrukcja ramy

Sztywny stelaż jest niezbędny do minimalizowania drgań, co jest kluczowym czynnikiem dla osiągnięcia precyzyjnego druku. Wielu konstruktorów wybiera profile aluminiowe ze względu na ich modułowość i prostotę montażu.

Jednak jeśli planujesz większe konstrukcje, stalowy szkielet oferuje lepszą stabilność. Wybierając materiał ramy, dokładnie rozważ przeznaczenie i ogólny rozmiar drukarki.

Ta decyzja będzie miała znaczący wpływ na długoterminową dokładność i stabilność Twojej drukarki SLM.

Tworzenie kontrolowanego środowiska: Montaż komory budowy

Komora budowy odgrywa kluczową rolę w utrzymaniu obojętnej atmosfery, zapobiegając utlenianiu podczas procesu drukowania. Wymaga to dobrze uszczelnionego obudowania.

Zwróć szczególną uwagę na wszystkie złącza i połączenia, upewniając się, że są odpowiednio uszczelnione, aby zapobiec wyciekom. Użyj odpowiedniego uszczelniacza i upewnij się, że drzwi komory zamykają się szczelnie. Szczelnie zamknięta komora jest podstawą udanego druku SLM.

To kontrolowane środowisko gwarantuje spójność procesu topienia laserowego.

Pozycjonowanie dla precyzji: Montaż lasera

Dokładne umieszczenie lasera jest absolutnie kluczowe dla uzyskania spójnych wyników drukowania. Starannie zamontuj laser zgodnie z instrukcjami producenta.

Precyzyjne ustawienie zapewnia prawidłowe skupienie lasera na warstwie proszku. Nawet niewielkie odchylenia mogą skutkować nierównomiernym topnieniem i obniżoną jakością części.

Sprawdź dokładnie swoje wyrównanie przed przejściem dalej. Takie skrupulatne podejście ostatecznie zaowocuje wysokiej jakości wydrukami.

Mechanizm Łóżka Proszkowego: Gładkie i Spójne Warstwy

Rekoder jest odpowiedzialny za rozprowadzanie świeżych warstw proszku i ma znaczący wpływ na ostateczną jakość wydruku. Kluczowe jest gładkie, jednolite rozprowadzenie proszku.

Nawet niewielkie zmiany w konstrukcji powlekacza, takie jak kąt ostrza i nacisk, jaki wywiera na warstwę proszku, mogą znacznie poprawić wydajność. Te pozornie drobne szczegóły mają ogromny wpływ na jakość każdej drukowanej warstwy.

Okablowanie i systemy sterowania: łączenie mózgu

Okablowanie systemu sterowania wymaga starannej uwagi. Postępuj zgodnie ze szczegółowym schematem okablowania i dokładnie połącz wszystkie komponenty.

Upewnij się, że wdrożysz niezbędne obwody bezpieczeństwa, w tym awaryjne zatrzymania, aby chronić zarówno siebie, jak i sprzęt. Podwójnie sprawdź wszystkie połączenia pod kątem prawidłowego uziemienia, aby zapewnić bezpieczeństwo elektryczne i zminimalizować potencjalne problemy operacyjne.

Kalibracja: Dostosowanie dla optymalnej wydajności

Po zakończeniu montażu sprzętu, kalibracja jest ostatnim, kluczowym krokiem. Proces ten obejmuje precyzyjne dostrojenie lasera, galwanometrów oraz systemu sterowania ruchem.

Właściwa kalibracja zapewnia harmonijną współpracę wszystkich komponentów, co skutkuje dokładnymi i spójnymi wydrukami. To przekształca zmontowane części w skoordynowany system drukowania.

Dokładna kalibracja jest niezbędna do osiągnięcia optymalnej wydajności. Dzięki odpowiedniej kalibracji, Twój drukarka 3D SLM będzie gotowa, aby ożywić Twoje projekty.

Bezpieczeństwo przede wszystkim: ochrona siebie i swojego warsztatu

Budowa i użytkowanie drukarki 3D z selektywnym topieniem laserowym (SLM) wiąże się z wrodzonymi kwestiami bezpieczeństwa. Ta sekcja przedstawia kluczowe środki ostrożności mające na celu ochronę siebie i swojego miejsca pracy podczas konstrukcji i eksploatacji drukarki SLM. Te środki bezpieczeństwa są niezbędne dla każdego, kto podejmuje się tego projektu.

Bezpieczeństwo laserowe: ochrona oczu i skóry

Lasery o dużej mocy są podstawą druku SLM, ale stanowią poważne zagrożenie dla Twoich oczu i skóry. Odpowiednia ochrona oczu zaprojektowana dla konkretnej długości fali lasera jest absolutnie niezbędna. Obudowy wokół obszaru drukowania, wykonane z materiałów nieodblaskowych, są również kluczowe. Te obudowy pomagają zatrzymać wszelkie rozproszone odbicia lasera, minimalizując ryzyko przypadkowego narażenia. Priorytetem powinno być zawsze bezpieczeństwo laserowe.

Obsługa proszku metalowego: ochrona dróg oddechowych

Podczas pracy z drobnymi metalowymi proszkami używanymi w druku SLM, standardowe maski przeciwpyłowe warsztatowe po prostu nie wystarczają. Te proszki mogą być łatwo wdychane, co stanowi potencjalne zagrożenie dla zdrowia. Respiratory z filtrem HEPA są obowiązkowe podczas obsługi lub przebywania w pobliżu metalowych proszków. Wielu doświadczonych konstruktorów wybiera respiratory wyposażone w filtry P100, oferujące najwyższy poziom ochrony przed drobnymi cząstkami powszechnymi w druku SLM.

Ryzyko wybuchu: Bezpieczne przechowywanie i obsługa

W określonych warunkach drobne proszki metalowe mogą być zaskakująco wybuchowe. Właściwe przechowywanie i obsługa są kluczowe dla zapobiegania niebezpiecznym sytuacjom. Przechowuj proszki metalowe w szczelnych pojemnikach, w chłodnym, suchym miejscu, z dala od źródeł zapłonu. Ta praktyka znacznie zmniejsza ryzyko wybuchów pyłu. Więcej informacji na temat bezpiecznych praktyk obsługi znajdziesz w naszym przewodniku dotyczącym protokołów bezpieczeństwa laserowego. Unikaj także tworzenia chmur pyłu podczas obsługi proszków, ponieważ mogą one znacznie zwiększyć ryzyko wybuchu.

Bezpieczeństwo elektryczne: uziemienie i systemy wysokoprądowe

Drukarki SLM wykorzystują wysokoprądowe systemy elektryczne, dlatego odpowiednie uziemienie jest kluczowe dla zapobiegania porażeniom prądem. Przestrzegaj najlepszych praktyk dotyczących okablowania elektrycznego i upewnij się, że wszystkie komponenty, w tym rama drukarki, zasilacz laserowy oraz elektronika sterująca, są prawidłowo uziemione. Używanie wysokiej jakości okablowania i komponentów o parametrach dostosowanych do konkretnego napięcia i natężenia prądu Twojej drukarki dodatkowo zminimalizuje ryzyko elektryczne.

Zarządzanie gazami obojętnymi: Niedobór tlenu

Gazy obojętne używane w druku SLM tworzą środowisko wolne od tlenu w komorze budowy. Jednak te gazy mogą wypierać tlen w otaczającym warsztacie, co potencjalnie prowadzi do niedoboru tlenu. Odpowiednia wentylacja jest niezbędna do utrzymania bezpiecznego środowiska do oddychania. Używaj monitorów tlenu, aby wykryć wszelkie spadki poziomu tlenu i zapewnić wystarczającą wentylację, aby zapobiec temu cichemu, ale poważnemu zagrożeniu.

Tłumienie pożarów: Radzenie sobie z pożarami proszku metalowego

Pożary proszku metalowego wymagają specjalistycznych metod gaszenia. Tradycyjne systemy wodne mogą faktycznie pogorszyć te pożary. Rozważ gaśnice klasy D lub inne specjalistyczne systemy gaszenia zaprojektowane specjalnie do pożarów metali, aby zapewnić bezpieczniejsze podejście. Posiadanie dobrze zdefiniowanego planu bezpieczeństwa pożarowego jest kluczowe w każdym środowisku warsztatowym. Dla zainteresowanych, stereolitografia (SLA), technologia związana z SLM, doświadcza szybkiego wzrostu. Rynek SLA, wyceniany na 2,48 miliarda USD w 2024 roku, prognozuje się, że osiągnie 18,86 miliarda USD do 2033 roku.

Przestrzegając tych środków ostrożności, możesz znacznie zmniejszyć ryzyko związane z budową i użytkowaniem drukarki 3D SLM. Bezpieczne środowisko pracy pozwala skupić się na twórczym i innowacyjnym potencjale tej potężnej technologii. Pamiętaj, że bezpieczeństwo powinno zawsze być Twoim najwyższym priorytetem.

Od podstaw do doskonałości: optymalizacja drukarki SLM

Budowa drukarki 3D Selective Laser Melting (SLM) to duże osiągnięcie. Jednak prawdziwym testem jest precyzyjne dostrojenie jej wydajności, aby uzyskać wydruki o profesjonalnej jakości. Ta sekcja omawia techniki, które pozwalają przekształcić podstawową drukarkę SLM w wysoko wydajną maszynę. Omówimy niezbędne regulacje i kalibracje, które odblokowują pełny potencjał Twojej drukarki.

Kalibracja lasera: moc i precyzja

Kalibracja lasera jest niezwykle ważna. Polega ona na precyzyjnym dostrojeniu lasera, aby zapewnić stałą moc i utrzymać ostry fokus na całej platformie roboczej. Niejednolita moc może powodować słabe miejsca lub niepełne stopienie proszku metalowego. Nieostro skupiona wiązka lasera skutkuje słabą rozdzielczością i niedokładnymi wymiarami. Dokładna kalibracja zapewnia stałe dostarczanie energii, co prowadzi do wysokiej jakości wydrukowanych części.

Parametry łóżka proszkowego: grubość warstwy i prędkość nakładania

Parametry warstwy proszku mają znaczący wpływ na końcowy produkt. Grubość warstwy wpływa na rozdzielczość i wykończenie powierzchni. Grubsze warstwy drukują szybciej, ale kosztem detali, co skutkuje chropowatą powierzchnią. Cieńsze warstwy wydłużają czas druku, ale tworzą gładsze, bardziej szczegółowe powierzchnie. Prędkość nakładania — szybkość, z jaką ostrze rozprowadza świeży proszek — również odgrywa rolę. Zbyt szybka może prowadzić do nierównomiernego rozłożenia, podczas gdy zbyt wolna zwiększa czas budowy. Znalezienie właściwej równowagi między tymi parametrami jest kluczowe.

Modyfikacje platformy budowy: zapobieganie odkształceniom

Odkształcenie części, powszechny problem w druku SLM, występuje, gdy część deformuje się z powodu naprężeń termicznych podczas budowy. Modyfikacja platformy roboczej może pomóc temu zapobiec. Podgrzewana platforma robocza utrzymuje bardziej jednolitą temperaturę, minimalizując odkształcenia. Bardziej zaawansowane techniki obejmują cykle wstępnego podgrzewania lub używanie platform wykonanych z materiałów o lepszej przewodności cieplnej. Jak opanować kontrolę temperatury i przygotowanie platformy oferuje więcej wskazówek.

Udoskonalenia kontroli atmosfery: przepływ gazu i monitorowanie

Atmosfera wewnątrz komory budowy jest kluczowa dla pomyślnego drukowania SLM. Optymalizacja wzorców przepływu gazu zapewnia, że warstwa proszku jest stale pokryta gazem obojętnym. Zapobiega to utlenianiu i poprawia gęstość końcowej części. Monitorowanie składu gazu dostarcza cennych danych o środowisku budowy. Pozwala to na proaktywne dostosowania, utrzymując optymalne warunki drukowania i zapobiegając potencjalnym problemom.

Optymalizacja Oprogramowania: Precyzyjna Wydajność

Oprogramowanie jest centrum sterowania drukiem SLM. Optymalizacja parametrów takich jak prędkość skanowania lasera i odstęp między liniami druku precyzyjnie dostraja cały proces. Powszechne problemy, takie jak porowatość (małe puste przestrzenie wewnątrz części) oraz problemy z wykończeniem powierzchni, często wymagają dostosowań w oprogramowaniu. Obawy dotyczące integralności strukturalnej można również rozwiązać poprzez modyfikacje oprogramowania, zapewniając, że finalna część spełnia wymagane parametry wytrzymałości i trwałości.

Rozwiązywanie typowych problemów

Poniższa tabela oferuje rozwiązania typowych problemów z drukowaniem SLM. Wskazuje potencjalne przyczyny i sugeruje praktyczne kroki rozwiązywania problemów.

Typowe problemy i rozwiązania druku SLM

| Wydanie | Możliwe przyczyny | Rozwiązania |

|---|---|---|

| Porowatość | Uwięziony gaz, niewystarczająca moc lasera | Dostosuj moc lasera, podgrzej proszek, optymalizuj parametry skanowania |

| Wykończenie powierzchni | Nieprawidłowa grubość warstwy, problemy z ostrzem nakładacza | Dostosuj grubość warstwy, optymalizuj prędkość nakładacza, rozważ różny proszek |

| Deformacja | Naprężenia termiczne, nierównomierne chłodzenie | Użyj podgrzewanej platformy roboczej, zoptymalizuj orientację budowy, zastosuj podgrzewanie wstępne |

Poprzez zajęcie się tymi kluczowymi obszarami, możesz znacznie poprawić wydajność swojej drukarki 3D SLM. Ta staranna optymalizacja pozwala Twojej drukarce osiągnąć pełny potencjał, produkując wysokiej jakości, skomplikowane metalowe części.

Proszki i materiały: materiały, które to umożliwiają

Budowa udanej drukarki 3D Selective Laser Melting (SLM) to nie tylko montaż odpowiedniego sprzętu. Materiały, które wybierasz, zwłaszcza proszki metalowe, mają bezpośredni wpływ na jakość i możliwości twoich gotowych wydruków. Ta sekcja omawia kluczowe czynniki, które należy wziąć pod uwagę przy wyborze, przechowywaniu i bezpiecznym oraz skutecznym używaniu tych specjalistycznych materiałów.

Wybór odpowiedniego proszku metalowego: właściwości i kwestie do rozważenia

Wybór odpowiedniego proszku metalowego jest kluczowy dla druku 3D metodą SLM. Różne proszki mają unikalne właściwości, które wpływają zarówno na proces drukowania, jak i na cechy końcowego elementu. Rozkład wielkości cząstek jest kluczowy dla przepływu proszku oraz gęstości jego upakowania. Jednolity rozkład wielkości cząstek skutkuje gładszą, bardziej jednolitą warstwą proszku, co jest niezbędne dla wysokiej jakości wydruków. Morfologia, odnosząca się do kształtu cząstek proszku, również wpływa na gęstość i właściwości mechaniczne końcowego elementu. Zazwyczaj preferowane są cząstki kuliste, ponieważ zapewniają one spójny przepływ i upakowanie.

Opcje proszku metalowego do zestawów DIY: równoważenie wydajności i praktyczności

Kilka proszków metalicznych nadaje się do samodzielnych zestawów SLM. Stal nierdzewna, zwłaszcza 316L, jest popularnym wyborem ze względu na stosunkowo niskie koszty, łatwość drukowania i odporność na korozję. Stopy aluminium, takie jak AlSi10Mg, zapewniają lekkość i wytrzymałość, ale wymagają bardziej kontrolowanego środowiska, ponieważ są reaktywne. Inne materiały, takie jak tytan i Inconel, oferują wyjątkową wydajność, ale są droższe i wymagają bardziej skomplikowanej obsługi.

Bezpieczne przechowywanie i obsługa: zapobieganie zagrożeniom i zanieczyszczeniom

Proszki metalowe wymagają ostrożnego obchodzenia się i przechowywania ze względu na ich potencjalne zagrożenia. Drobne proszki metalowe mogą być łatwopalne, a nawet wybuchowe w określonych warunkach. Ważne jest, aby przechowywać proszki w szczelnych pojemnikach w chłodnym, suchym miejscu, z dala od wszystkiego, co mogłoby je zapalić. Zawsze należy nosić odpowiedni osobisty sprzęt ochronny (PPE), w tym respirator z filtrem HEPA i rękawice, podczas pracy z proszkami metalowymi. Te środki bezpieczeństwa zmniejszają ryzyko wdychania i zanieczyszczenia, tworząc bezpieczne środowisko pracy.

Wybór gazu obojętnego: Argon kontra Azot

Wybór pomiędzy argonem a azotem jako gazem obojętnym wpływa na proces drukowania. Argon jest zazwyczaj preferowany ze względu na swoją lepszą obojętność, szczególnie przy drukowaniu reaktywnych metali, takich jak aluminium czy tytan. Jednak azot może być bardziej ekonomicznym wyborem w niektórych zastosowaniach. Najlepszy wybór zależy od konkretnego metalu i pożądanych właściwości gotowej części. Ważenie kosztów względem wydajności pomaga podjąć świadomą decyzję.

Części eksploatacyjne i konserwacja: wydłużanie żywotności

Niektóre części w drukarce 3D SLM ulegają zużyciu i muszą być okresowo wymieniane. Szybka laserowa, chroniąca optykę lasera przed proszkiem i odpryskami, wymaga regularnego czyszczenia i ostatecznej wymiany. Ostrze rozprowadzające, które rozprowadza proszek, również może się z czasem zużyć. Regularna konserwacja, w tym czyszczenie i właściwe ustawienie, wydłuża żywotność tych części eksploatacyjnych, optymalizując wydajność drukarki i obniżając koszty eksploatacji.

Post-processing: udoskonalanie Twoich wydruków

Po wydruku konieczne są kroki post-processingu, aby przekształcić surowy wydruk w gotową część. Usuwanie podpór jest zazwyczaj pierwszym krokiem, często następnie stosuje się obróbkę cieplną w celu poprawy właściwości mechanicznych części. Obróbka mechaniczna i techniki wykończenia powierzchni dodatkowo udoskonalają część, aby spełniała precyzyjne wymagania. Konkretne kroki post-processingu zależą od użytego materiału oraz przeznaczenia wydrukowanej części.

Od wyboru odpowiedniego proszku metalowego po zapewnienie odpowiedniego obróbki końcowej, zrozumienie specyfiki materiałów i zaopatrzenia jest kluczowe dla udanego druku 3D metodą SLM. Ta wiedza pozwala tworzyć wysokiej jakości części dostosowane do Twoich wymagań i w pełni wykorzystać tę zaawansowaną technologię. Gotowy na bardziej szczegółowe informacje o laserach i produkcji? Odwiedź Laser Insights China pod adresem https://laser-podcast.com dla fachowych spostrzeżeń, zasobów technicznych i społeczności innowatorów.