Ewolucja druku 3D metalu: poza tradycyjną produkcją

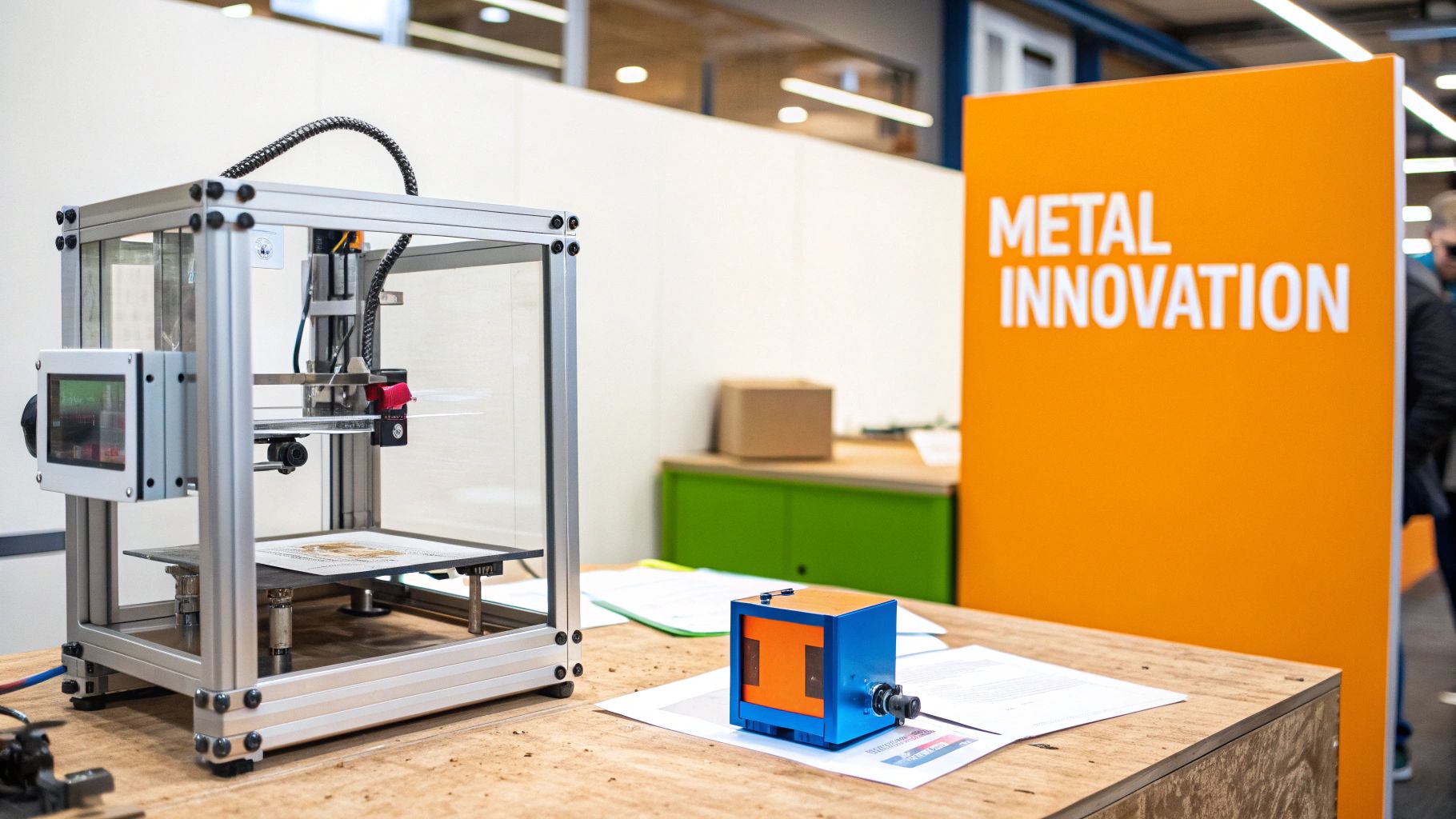

Tworzenie skomplikowanych metalowych komponentów bez tradycyjnych narzędzi może brzmieć futurystycznie, ale jest już rzeczywistością dzięki drukowi 3D metalu. Znana również jako produkcja addytywna, ta technologia buduje części warstwa po warstwie na podstawie cyfrowego projektu. Ten proces pozwala na większą elastyczność i złożoność w porównaniu z konwencjonalnymi metodami.

Historycznie, tworzenie skomplikowanych metalowych kształtów wymagało rozległej obróbki i narzędziowania, co często prowadziło do wielu etapów produkcji i znacznych strat materiału. Druk 3D metalu omija te ograniczenia, budując części bezpośrednio z modelu cyfrowego.

Pozwala to producentom na osiąganie skomplikowanych wzorów, w tym wewnętrznych cech i złożonych geometrii, które wcześniej były niemożliwe lub zbyt kosztowne. Ta nowo odkryta swoboda napędza szybkie przyjmowanie druku 3D z metalu w różnych branżach. Korzenie tej technologii sięgają lat 80.

Od żywicy do rewolucji: krótka historia

Podstawy druku 3D zostały położone na początku lat 80. XX wieku wraz z systemami opartymi na żywicy. Jednak zastosowanie tych zasad produkcji addytywnej do metali nastąpiło później. Kluczowe były takie rozwinięcia jak Selektywne Spiekanie Laserowe (SLS) pod koniec lat 80. Te wczesne innowacje zapoczątkowały podstawową koncepcję wytwarzania warstwa po warstwie, co jest kluczowe dla złożoności i precyzji nowoczesnego druku 3D metali. Aby zgłębić historię, dowiedz się więcej o historii druku 3D.

Od prototypu do produkcji: Rozszerzająca się rola druku 3D metali

Początkowo druk 3D metalu służył głównie jako narzędzie do prototypowania i specjalistycznych narzędzi. Jednak postępy w materiałach, procesach drukowania i oprogramowaniu do projektowania przesunęły tę technologię do produkcji masowej. Na przykład przemysł lotniczy obecnie wykorzystuje druk 3D metalu do produkcji lekkich, wysokowydajnych części, które poprawiają efektywność paliwową.

Ta zmiana na produkcję jest napędzana przez kilka kluczowych korzyści:

-

Wolność projektowania: Druk 3D metalu umożliwia inżynierom tworzenie części z złożonymi wewnętrznymi kanałami lub strukturami kratownicowymi. Prowadzi to do optymalizacji wagi i zwiększenia wydajności.

-

Zmniejszone czasy realizacji: Dzięki wyeliminowaniu potrzeby stosowania tradycyjnych narzędzi, cykle produkcyjne są znacznie skrócone.

-

Wydajność materiałowa: Drukowanie przyrostowe wykorzystuje tylko niezbędny materiał, minimalizując odpady i związane z nimi koszty, co jest szczególnie istotne przy pracy z drogimi metalami.

-

Dostosowanie: Projekty można łatwo dostosować do konkretnych zastosowań lub produktów indywidualnych, takich jak implanty medyczne specyficzne dla pacjenta.

Przejście druku 3D metalu z prototypowania do produkcji oznacza znaczącą zmianę w przemyśle wytwórczym. Obiecuje dalszy wzrost i kolejne przełomy w tej dziedzinie. W miarę jak zalety stają się coraz bardziej widoczne, druk 3D metalu ma zrewolucjonizować tradycyjne procesy produkcyjne.

Przełomowe technologie napędzające druk 3D metalu

Kilka odrębnych technologii napędza postępy w druku 3D metali. Zrozumienie tych różnych procesów jest kluczowe dla wyboru optymalnego rozwiązania dla Twoich specyficznych potrzeb. Obejmuje to nie tylko wiedzę co każda technologia robi, ale także jak osiąga swoje rezultaty.

Aby pomóc Ci zorientować się w różnych dostępnych metodach druku 3D z metalu, przygotowaliśmy poniżej szczegółowe porównanie.

Bezpośrednie laserowe spiekanie metalu (DMLS)

DMLS wykorzystuje wysokoenergetyczny laser do spiekania sproszkowanego metalu, łącząc go warstwa po warstwie w kontrolowanej atmosferze, aby zminimalizować utlenianie. Ten proces jest szczególnie odpowiedni do tworzenia części o skomplikowanych geometriach. DMLS znajduje częste zastosowanie w prototypowaniu i produkcji niskoseryjnej.

Selektywne topienie laserowe (SLM)

Podobnie jak DMLS, SLM wykorzystuje laser do topienia proszku metalowego. Kluczowa różnica polega na stopniu topienia. SLM całkowicie topi proszek, co prowadzi do części o znacznie wyższej gęstości i wytrzymałości. Dzięki temu SLM jest preferowanym wyborem do zastosowań wymagających wyjątkowej integralności strukturalnej.

Topienie wiązką elektronów (EBM)

EBM wykorzystuje wiązkę elektronów jako źródło energii, topiąc proszek metalowy w komorze próżniowej. To środowisko próżniowe zapobiega zanieczyszczeniom i umożliwia obróbkę reaktywnych metali, takich jak tytan. EBM jest znany z produkcji części o doskonałych właściwościach materiałowych.

Natryskiwanie spoiwa

Drukowanie metodą binder jetting oferuje inne podejście. Środek wiążący jest selektywnie nanoszony na warstwę proszku metalowego, łącząc cząsteczki warstwa po warstwie. Następnie wydrukowana część przechodzi proces spiekania, aby zespoić metal. Binder jetting pozwala na większe objętości budowy i może być bardziej opłacalny przy produkcji na dużą skalę.

Nakładanie energii kierunkowej (DED)

DED wykorzystuje skoncentrowane źródło energii, często laser lub wiązkę elektronów, do topienia proszku metalowego lub drutu podczas nanoszenia na podłoże. Proces ten doskonale sprawdza się przy tworzeniu dużych i skomplikowanych części i jest często stosowany do napraw oraz innych zastosowań w produkcji addytywnej. Aby uzyskać głębsze informacje na temat technologii laserowych, zobacz Jak opanować technologie laserowe.

Wybór odpowiedniej technologii

Wybór odpowiedniej technologii druku 3D metalu zależy od kilku kluczowych czynników:

-

Pożądane właściwości materiału: Weź pod uwagę wymaganą wytrzymałość, gęstość i odporność na korozję.

-

Złożoność części: Skomplikowane geometrie lub cechy wewnętrzne mogą wymagać określonych procesów.

-

Wolumen produkcji: Prototypy o niskim wolumenie w porównaniu z produkcją na dużą skalę będą miały istotny wpływ na wybór technologii.

-

Koszt: Uwzględnij koszty sprzętu, wydatki na materiały oraz wszelkie wymagane prace wykończeniowe.

Poniższa tabela oferuje kompleksowy przegląd kluczowych cech każdej technologii. Pomoże to podjąć świadome decyzje przy wyborze odpowiedniego procesu dla Twojego projektu.

Porównanie głównych technologii druku 3D metali

| Technologia | Przegląd procesu | Materiały kompatybilne | Rozdzielczość/Dokładność | Objętość kompilacji | Prędkość produkcji | Zakres kosztów | Kluczowe aplikacje |

|---|---|---|---|---|---|---|---|

| DMLS | Laser spieka proszek metalowy | Różne metale | Wysoki | Umiarkowany | Umiarkowany | Umiarkowany-wysoki | Prototypowanie, produkcja niskoseryjna |

| SLM | Laser topi metalowy proszek | Różne metale | Wysoki | Umiarkowany | Umiarkowany | Wysoki | Wymagające aplikacje, wysoka integralność strukturalna |

| EBM | Wiązka elektronów topi proszek w próżni | Metale reaktywne (np. tytan) | Umiarkowany | Umiarkowany | Powolny | Wysoki | Części o doskonałych właściwościach materiałowych |

| Natryskiwanie spoiwa | Środek wiążący łączy proszek, następnie następuje spiekanie | Różne metale | Umiarkowany | Duży | Wysoki | Umiarkowany | Produkcja na dużą skalę |

| ZDECYDOWANY | Skoncentrowana energia topi proszek/drut podczas nanoszenia | Różne metale | Umiarkowany | Duży | Umiarkowany | Wysoki | Naprawa, wytwarzanie addytywne |

Jak pokazuje ta tabela, każda technologia oferuje unikalne zalety i kompromisy.

Rynek druku 3D metali doświadcza szybkiego wzrostu. Wartość rynku wynosi 1,0 miliarda dolarów w 2024 roku, co stanowi znaczącą część całkowitego rynku druku 3D o wartości 20,37 miliarda dolarów w 2023 roku. Prognozy przewidują dalszą ekspansję, z skumulowanym rocznym wskaźnikiem wzrostu (CAGR) na poziomie 17,3% w latach 2025-2030. Ten wzrost jest napędzany postępem technologicznym, rosnącym popytem ze sektorów takich jak lotnictwo i motoryzacja oraz unikalną zdolnością druku 3D metali do produkcji skomplikowanych struktur przy minimalnych odpadach i ulepszonych właściwościach mechanicznych. Aby zagłębić się w te statystyki, zobacz tutaj.

Każda technologia druku 3D metalu ma swoje specyficzne mocne i słabe strony. Dokładna ocena jest niezbędna, aby zmaksymalizować korzyści płynące z tej przełomowej technologii. Poprzez zrozumienie tych procesów i dopasowanie ich do potrzeb projektu, producenci mogą skutecznie integrować druk 3D metalu w swoje operacje i napędzać innowacje.

Mistrzostwo Materiałowe: Metale Napędzające Innowacje w Druku 3D

Sukces druku 3D metali zależy od używanych materiałów. Różne metale i stopy reagują unikalnie podczas drukowania oraz w finalnym produkcie. Ta sekcja bada różnorodność metali do druku, ich właściwości oraz jak te cechy wpływają na wydajność części.

Kluczowe właściwości materiałów do druku 3D metali

Kilka kluczowych czynników decyduje o przydatności materiału do druku 3D z metalu. Rozkład wielkości cząstek, na przykład, znacząco wpływa na przepływ i układanie proszku podczas drukowania. Drobne proszki mogą dawać gęstsze części, ale mogą się zbrylać, utrudniając przepływ.

Przepływność proszku jest również niezbędna do zapewnienia stałego dostarczania materiału na stół drukarki. Wyobraź sobie wsypywanie cukru – drobny cukier płynie łatwo, podczas gdy grubszy cukier się zbryla. Ta sama zasada dotyczy proszków metalicznych. Nierówny przepływ proszku może powodować puste przestrzenie lub defekty.

Reaktywność materiału to kolejny kluczowy aspekt. Niektóre metale utleniają się w wysokich temperaturach, co wymaga drukowania w kontrolowanych warunkach, takich jak komory z gazem obojętnym lub próżniowe, szczególnie w przypadku reaktywnych metali, takich jak tytan. Podczas korzystania z danych obrazowania medycznego, konwersja DICOM do STL jest istotnym krokiem.

Eksploracja metali do druku: tytan, aluminium i stale

Druk 3D metali obecnie wykorzystuje szeroką gamę metali. Ti, znany ze swojej wytrzymałości, lekkości i biokompatybilności, jest ceniony w zastosowaniach lotniczych i medycznych. Jednak jego wysoka temperatura topnienia wymaga potężnych laserów i precyzyjnej kontroli.

Aluminium, kolejny lekki metal, jest coraz częściej stosowany w częściach samochodowych i lotniczych. Stopy aluminium zapewniają doskonałą przewodność cieplną i odporność na korozję, co czyni je odpowiednimi do elementów takich jak wymienniki ciepła i części silnika.

Różne specjalistyczne stale, takie jak stal nierdzewna, stal narzędziowa oraz nadstopy niklowe, są również używane. Materiały te znajdują zastosowanie w narzędziach, formach oraz częściach o wysokich osiągach, które wymagają wytrzymałości, trwałości i odporności na ciepło. Wybór konkretnej stali zależy od zastosowania i pożądanych właściwości końcowych.

Rozwój materiałów do produkcji addytywnej

Wiodący producenci opracowują specjalne stopy przeznaczone do produkcji addytywnej. Stopy te są zoptymalizowane pod kątem wydajności druku i ulepszonych właściwości części. Obejmuje to dostosowywanie składu chemicznego stopu w celu poprawy płynności, zmniejszenia pęknięć lub zwiększenia wytrzymałości.

Niektóre nowsze stopy wykazują lepszą zdolność do druku w porównaniu z tradycyjnymi materiałami. Płyną bardziej płynnie, zastygną bardziej równomiernie i wymagają mniej obróbki końcowej. Może to obniżyć koszty i poprawić jakość części.

Równoważenie właściwości materiałów i kosztów produkcji

Wybór odpowiedniego materiału oznacza balansowanie między pożądanymi właściwościami a kosztem. Tytan, choć o wysokich osiągach, jest drogi. Projektanci i inżynierowie muszą zważyć koszt materiału względem wydajności części.

Ostatecznie wybór materiału zależy od kilku czynników:

-

Wymagania dotyczące aplikacji: Przeznaczenie części określa niezbędne właściwości.

-

Budżet: Dostępne środki wpływają na wybór materiałów i wielkość produkcji.

-

Dostępne technologie: Różne technologie druku 3D są kompatybilne z określonymi materiałami.

Poprzez staranną ocenę tych czynników, producenci mogą skutecznie wykorzystać druk 3D metalu do produkcji wysokiej jakości, specyficznych dla zastosowania części, które spełniają precyzyjne cele wydajnościowe.

Zastosowania transformacyjne: Druk 3D metalu w praktyce

Druk 3D metalu zmienia sposób, w jaki przemysły tworzą produkty. Praktyczne zastosowania pokazują realne korzyści i nowe możliwości, które oferuje. Ta sekcja bada, jak różne branże wykorzystują druk 3D metalu, aby osiągnąć rezultaty niemożliwe do uzyskania tradycyjnymi metodami produkcji.

Lotnictwo kosmiczne: Lżejsze komponenty, większa wydajność

Przemysł lotniczy znacznie korzysta z druku 3D metali. Tworzenie lekkich komponentów, często o skomplikowanych strukturach wewnętrznych, zmniejsza wagę samolotu. To bezpośrednio prowadzi do niższego zużycia paliwa i mniejszej emisji.

Dysze paliwowe i łopatki turbin, wcześniej trudne do wyprodukowania, są teraz drukowane 3D z ulepszonymi parametrami. Te postępy pokazują potencjał zwiększenia wydajności i zrównoważonego rozwoju w produkcji lotniczej.

Urządzenia medyczne: rozwiązania dostosowane do pacjenta

Druk 3D metalu zmienia produkcję urządzeń medycznych. Produkcja implantów dostosowanych do pacjenta, zaprojektowanych tak, aby dokładnie odpowiadały indywidualnej anatomii, jest teraz możliwa.

Ta personalizacja prowadzi do lepszego dopasowania i szybszych czasów rekonwalescencji. Implanty czaszkowe i endoprotezy stawu biodrowego są przykładami tego spersonalizowanego podejścia. Te innowacje podkreślają potencjał druku 3D metali w opiece zdrowotnej.

Sektor energetyczny: zoptymalizowane wymienniki ciepła

Sektor energetyczny wykorzystuje druk 3D metalu do tworzenia skomplikowanych wymienników ciepła o zwiększonej wydajności. Złożone wewnętrzne kanały i zoptymalizowane geometrie poprawiają wymianę ciepła.

To skutkuje lepszym wykorzystaniem energii i mniejszą ilością odpadów. Ten postęp ma istotne znaczenie dla wytwarzania energii i procesów przemysłowych. Firmy teraz drukują w 3D wymienniki ciepła o konstrukcjach wcześniej niemożliwych do wyprodukowania.

Poniższa tabela podsumowuje, jak druk 3D metalu wpływa na różne branże. Prezentuje wskaźniki adopcji, powszechne zastosowania oraz kluczowe korzyści.

Metryki adopcji przemysłu druku 3D metalu

| Przemysł | Współczynnik adopcji (%) | Główne zastosowania | Zgłoszone oszczędności kosztów | Wolumen produkcji | Kluczowe korzyści |

|---|---|---|---|---|---|

| Lotnictwo i kosmonautyka | 45 | Lekka komponenty, części silnika | 20-30% | Umiarkowany | Zmniejszona waga, poprawiona wydajność paliwowa, skomplikowane projekty |

| Medyczny | 60 | Implanty, protezy, narzędzia chirurgiczne | 15-25% | Niski do umiarkowanego | Projekty dostosowane do pacjenta, biokompatybilność, szybsza produkcja |

| Automobilowy | 50 | Prototypy, narzędzia, części dostosowane | 10-20% | Umiarkowany do wysokiego | Elastyczność projektowania, skrócone czasy realizacji, odchudzanie |

| Energia | 35 | Wymienniki ciepła, łopatki turbiny | 25-35% | Umiarkowany | Zwiększona wydajność, złożone geometrie, oszczędność materiałów |

Jak pokazuje tabela, druk 3D metalu oferuje znaczące korzyści w wielu branżach. Potencjał oszczędności kosztów, w połączeniu ze zwiększoną elastycznością projektowania i wydajnością, napędza dalszą adopcję.

Ta wydajność napędza rosnące wykorzystanie druku 3D metali. W rzeczywistości 82% użytkowników zgłasza znaczące oszczędności kosztów. Jest to szczególnie korzystne dla branż takich jak lotnictwo i motoryzacja, które polegają na skomplikowanych metalowych komponentach. Po więcej statystyk odwiedź G2.

Identyfikacja idealnych zastosowań i pokonywanie wyzwań

Firmy aktywnie badają, które części najlepiej nadają się do metalowego druku 3D. Ta ocena obejmuje rozważenie złożoności części, wolumenu produkcji oraz niezbędnych właściwości materiału. Jednak nadal istnieją wyzwania.

Jednym z problemów jest ograniczony rozmiar konstrukcji niektórych systemów druku 3D z metalu. Nowe technologie rozwiązują ten problem, nieustannie zwiększając objętości budowy. Kolejnym wyzwaniem jest osiągnięcie wymaganych wykończeń powierzchni. Do uzyskania pożądanego wykończenia często stosuje się metody obróbki końcowej, takie jak polerowanie i obróbka mechaniczna.

Strategie wdrożenia i wpływ na biznes

Skuteczne wdrożenie druku 3D z metalu wymaga zaplanowanego podejścia. Obejmuje to wybór odpowiedniej technologii, materiałów oraz procesów kontroli jakości.

Wpływ na biznes jest jasny: oszczędności kosztów, poprawa wydajności i przewagi konkurencyjne napędzają adopcję. Na przykład drukowanie 3D skomplikowanego wspornika może skrócić czas realizacji o 75% i odpady materiałowe przez 30%. Te zyski podkreślają namacalną wartość biznesową druku 3D z metalu.

Analizując potrzeby aplikacji, rozwiązując wyzwania i koncentrując się na praktycznej realizacji, firmy mogą w pełni wykorzystać potencjał druku 3D metali i zyskać przewagę konkurencyjną.

Pokonywanie wyzwań druku 3D z metalu

Chociaż druk 3D metalu oferuje niesamowite zalety, niektóre przeszkody uniemożliwiają jego szersze zastosowanie. Ta sekcja zagłębia się w te wyzwania i bada rozwiązania opracowywane w celu ich przezwyciężenia.

Rozwiązywanie ograniczeń rozmiaru kompilacji

Głównym wyzwaniem jest ograniczony rozmiar obszaru roboczego wielu systemów do druku 3D z metalu. To ograniczenie wpływa na rozmiar produkowanych części, co czyni je nieodpowiednimi dla dużych komponentów. Jednak producenci aktywnie pracują nad stworzeniem systemów o większych objętościach roboczych.

To otwiera ekscytujące nowe możliwości produkcji większych, bardziej skomplikowanych części. Na przykład niektóre nowoczesne systemy mogą pomieścić części o długości kilku metrów, znacznie rozszerzając zastosowania.

Osiąganie Pożądanych Wykończeń Powierzchni

Kolejną przeszkodą jest osiągnięcie pożądanego wykończenia powierzchni. Metalowe części drukowane 3D często mają szorstką teksturę, która wymaga obróbki końcowej. Techniki takie jak polerowanie, obróbka mechaniczna i zabiegi chemiczne mogą poprawić jakość powierzchni.

Niestety, te dodatkowe kroki zwiększają czas produkcji i koszty. Badania koncentrują się na opracowywaniu metod wykańczania in-situ zintegrowanych z procesem drukowania.

Pokonywanie wewnętrznych wad i zapewnianie kontroli jakości

Wewnętrzne wady, takie jak porowatość i pęknięcia, mogą zagrozić integralności strukturalnej części. Na szczęście zaawansowane systemy monitorowania mogą teraz wykrywać wady w czasie rzeczywistym podczas drukowania. Pozwala to na szybkie korekty i minimalizuje defekty.

Surowe protokoły kontroli jakości zapewniają również spójne wyniki. Protokoły te wykorzystują nieniszczące metody testowania, w tym tomografię komputerową rentgenowską (CT), do inspekcji struktury wewnętrznej i wykrywania ukrytych wad. Możesz być także zainteresowany: Jak opanować technologie laserowe.

Zarządzanie potrzebami post-processingu

Wiele metalowych części drukowanych 3D wymaga obróbki końcowej. Może to obejmować usuwanie struktur podporowych, obróbkę cieplną w celu poprawy właściwości materiału lub obróbkę mechaniczną dla precyzyjnych tolerancji.

Te kluczowe kroki wprowadzają złożoność i koszty. Naukowcy badają nowe techniki, takie jak rozpuszczalne struktury wspierające, aby zmniejszyć potrzeby obróbki końcowej.

Podejścia hybrydowe: łączenie produkcji addytywnej i subtraktywnej

Jednym z pojawiających się trendów jest hybrydowa produkcja, łącząca procesy addytywne i subtraktywne. Druk 3D metalu tworzy kształt bliski ostatecznemu, po czym następuje tradycyjna obróbka w celu uzyskania precyzyjnych wymiarów i wykończenia powierzchni.

To podejście wykorzystuje mocne strony obu metod, umożliwiając tworzenie skomplikowanych geometrii z wysoką precyzją. Zyskuje na popularności, szczególnie w przypadku komponentów o wysokiej wartości wymagających ścisłych tolerancji.

Droga naprzód: Innowacja i strategiczna realizacja

Pomimo tych wyzwań, druk 3D metalu nieustannie się rozwija. Trwające prace badawczo-rozwojowe koncentrują się na tych kluczowych obszarach:

- Opracowywanie nowych materiałów o ulepszonej drukowalności i wydajności

- Zwiększanie prędkości i wydajności drukowania

- Ulepszanie systemów monitorowania i kontroli jakości

- Minimalizowanie wymagań dotyczących post-processingu

Poprzez uznanie ograniczeń i poszukiwanie innowacyjnych rozwiązań, branża aktywnie stawia czoła tym przeszkodom. To zaangażowanie wskazuje, że druk 3D metalu prawdopodobnie stanie się jeszcze bardziej powszechny w różnych sektorach w nadchodzących latach. Strategiczne wdrożenie pozwala firmom skutecznie wykorzystać tę technologię do poprawy rozwoju produktów, produkcji i ogólnej konkurencyjności.

Ekonomia druku 3D metalu: poza kosztami części

Czy druk 3D metalu to opłacalna inwestycja? Proste porównanie kosztów części nie daje pełnego obrazu. Aby naprawdę zrozumieć wpływ finansowy, musisz wziąć pod uwagę szerszy kontekst, w tym sprzęt, obiekty, materiały, operacje i pracę.

Całkowity koszt posiadania: kompleksowy przegląd

Obliczanie całkowitego kosztu posiadania dla druku 3D metalu wymaga dokładnej oceny. Obejmuje to początkową inwestycję w sam sprzęt, która może się wahać od dziesiątek tysięcy do milionów dolarów w zależności od technologii i jej możliwości. Wymagania dotyczące obiektu, takie jak specjalistyczna wentylacja i systemy bezpieczeństwa, również przyczyniają się do początkowych wydatków.

Poza tymi kosztami początkowymi, istotnym czynnikiem są bieżące wydatki. Koszty materiałów znacznie się różnią w zależności od rodzaju metalu. Na przykład tytan jest znacznie droższy niż stal nierdzewna. Koszty operacyjne, takie jak zużycie energii i konserwacja, również zwiększają całkowite wydatki. Na koniec należy uwzględnić koszt specjalistycznej pracy związanej z obsługą i utrzymaniem sprzętu oraz zadaniami poobróbkowymi. Utrzymanie wysokich standardów wymaga włączenia solidnej kontroli jakości na każdym etapie procesu.

Uzasadnienie inwestycji: gdzie druk 3D metalu przynosi zwrot z inwestycji

Jak firmy skutecznie uzasadniają te koszty? Zwrot z inwestycji (ROI) w druk 3D metalu może być osiągnięty na kilka sposobów. Czasami ROI jest natychmiastowy i mierzalny, na przykład poprzez zmniejszenie odpadów materiałowych i niższe koszty pracy przy skomplikowanych częściach. Na przykład, rozważmy złożony komponent lotniczy, który tradycyjnie wymagał wielu etapów obróbki i rozbudowanego oprzyrządowania. Druk 3D metalu mógłby skonsolidować te etapy, znacznie skracając czas produkcji i pracę.

W innych sytuacjach ROI pochodzi z długoterminowych korzyści strategicznych. Może to obejmować zdolność do tworzenia wysoce spersonalizowanych produktów lub elastyczność szybkiego iterowania projektów. Pomyśl o producencie urządzeń medycznych wytwarzającym implanty dostosowane do pacjenta. Koszt części może być wyższy przy druku 3D niż przy metodach konwencjonalnych, ale lepsze wyniki leczenia i szybszy czas rekonwalescencji uzasadniają ten wydatek.

Poza kosztami bezpośrednimi: ilościowe określenie niematerialnych korzyści

Korzyści finansowe druku 3D metali wykraczają poza bezpośredni koszt części. Redukcja zapasów to główna zaleta. Zamiast utrzymywać duże zapasy gotowych produktów, firmy mogą produkować części na żądanie, minimalizując koszty magazynowania i ryzyko przestarzałości. Ta produkcja na żądanie usprawnia również łańcuch dostaw, skracając czas realizacji i zwiększając elastyczność wobec zmian rynkowych. Swoboda projektowania oferowana przez druk 3D metali otwiera także możliwości optymalizacji projektów. Inżynierowie mogą tworzyć części o skomplikowanych geometriach i wewnętrznych cechach, które poprawiają wydajność i funkcjonalność, co skutkuje lżejszymi, mocniejszymi i bardziej efektywnymi produktami.

Identyfikacja idealnych zastosowań: opłacalna konwersja

Nie każda część nadaje się do druku 3D z metalu. Kluczem do opłacalnej realizacji jest wybór zastosowań, w których unikalne zalety tej technologii przewyższają koszty. Części o wysokiej wartości i niskim nakładzie złożonych kształtów są często idealne. Prototypowanie i narzędziownictwo to inne obszary, w których druk 3D z metalu sprawdza się doskonale, umożliwiając szybkie iteracje i krótsze czasy realizacji.

Poprzez staranne rozważenie całkowitego kosztu posiadania, identyfikację obszarów, w których technologia przynosi zwrot z inwestycji (ROI), oraz ocenę niematerialnych korzyści, firmy mogą podejmować świadome decyzje dotyczące wdrożenia druku 3D metalu. To strategiczne podejście wykracza poza proste porównania kosztów, aby odkryć prawdziwy potencjał ekonomiczny tej technologii.

Przyszły krajobraz druku 3D metali

Przyszłość druku 3D metali jest pełna ekscytujących postępów, które mają zrewolucjonizować procesy produkcyjne. Te osiągnięcia rozwiązują obecne ograniczenia i torują drogę dla innowacyjnych zastosowań oraz zwiększonych możliwości.

Druk wielomateriałowy: rozszerzanie możliwości projektowania

Wyobraź sobie stworzenie pojedynczego komponentu z bezszwowo zintegrowanymi różnymi metalami. To jest potencjał drukowania 3D z wieloma materiałami metalowymi. Ta technologia umożliwia tworzenie części o zróżnicowanych właściwościach materiałowych w ramach jednej budowy, otwierając możliwości projektowe wcześniej nieosiągalne. Na przykład narzędzie tnące mogłoby integrować twardą, odporną na zużycie krawędź tnącą z wytrzymałym, odpornym na uderzenia korpusem. Choć jest to jeszcze na wczesnym etapie rozwoju, ten postęp niesie ogromne obietnice w produkcji złożonych, funkcjonalnie gradacyjnych komponentów.

Monitorowanie w trakcie procesu: zapewnienie jakości i efektywności

Monitorowanie w czasie rzeczywistym podczas procesu drukowania jest niezbędne do wykrywania i korygowania wad w miarę ich pojawiania się. Zaawansowane czujniki i techniki obrazowania są rozwijane w celu monitorowania parametrów takich jak temperatura, przepływ proszku i innych krytycznych czynników. To monitorowanie w trakcie procesu pozwala na natychmiastowe dostosowanie mocy lasera lub innych ustawień, minimalizując wady i zapewniając stałą jakość części. Ta pętla sprzężenia zwrotnego w czasie rzeczywistym skutkuje wyższymi wydajnościami produkcji i zmniejszeniem odpadów, ostatecznie obniżając koszty i zwiększając efektywność.

Optymalizacja napędzana sztuczną inteligencją: zwiększanie wydajności i produktywności

Sztuczna inteligencja (AI) odgrywa coraz ważniejszą rolę w druku 3D metali. Algorytmy AI analizują obszerne dane z procesów drukowania, aby optymalizować parametry, przewidywać potencjalne problemy i udoskonalać projekt części. Ta optymalizacja oparta na AI skutkuje lepszą wydajnością części, krótszym czasem budowy oraz poprawionym wykorzystaniem materiału. Na przykład AI może wskazać obszary, gdzie struktury podporowe można zminimalizować lub usunąć, oszczędzając materiał i czas obróbki końcowej. Może Cię zainteresować: Technologie laserowe w Chinach.

Systemy wysokiej prędkości: przyspieszanie produkcji

Prędkość druku historycznie była czynnikiem ograniczającym w druku 3D metalu. Jednak pojawiają się nowe systemy, które dramatycznie zwiększają tempo produkcji. Te systemy wysokiej prędkości wykorzystują mocniejsze lasery, szybsze prędkości skanowania oraz zoptymalizowane metody dostarczania proszku. Zwiększona prędkość umożliwia większe serie produkcyjne i krótsze czasy realizacji, co sprawia, że druk 3D metalu jest bardziej konkurencyjny w porównaniu z tradycyjną produkcją w zastosowaniach o wyższej skali.

Dostępność i rozwijający się ekosystem dostawców usług

Warto również zauważyć trend w kierunku bardziej dostępnych technologii druku 3D metali. Na rynek wchodzą mniejsze, bardziej przystępne cenowo systemy, co sprawia, że technologia staje się osiągalna dla mniejszych firm i instytucji edukacyjnych. Ta zwiększona dostępność napędza rosnącą sieć wyspecjalizowanych dostawców usług oferujących projektowanie, drukowanie i obróbkę końcową. Oznacza to, że firmy nie muszą koniecznie inwestować we własny sprzęt, aby korzystać z zalet druku 3D metali.

Ewolucja standardów certyfikacji: zapewnianie niezawodności i zaufania

W miarę jak druk 3D metalu rozszerza się na bardziej krytyczne zastosowania, szczególnie w sektorach takich jak lotnictwo i medycyna, potrzeba solidnych standardów certyfikacji staje się kluczowa. Opracowywane są nowe standardy, które dotyczą właściwości materiałów, kontroli procesów oraz zapewnienia jakości. Te rozwijające się standardy certyfikacji ustanawiają ramy zapewniające niezawodność i spójność części drukowanych w 3D, budując zaufanie do technologii i ułatwiając jej szersze przyjęcie.

Tworzenie map drogowych technologii: przewidywanie nadchodzących postępów

Przyszłość druku 3D metali zależy od ciągłych innowacji i rozwoju. Firmy i badacze muszą opracować mapy drogowe technologii, które przewidują przyszłe postępy. Te mapy drogowe kierują decyzjami inwestycyjnymi i planowaniem strategicznym, zapewniając, że firmy są przygotowane do wykorzystania pojawiających się możliwości w druku 3D metali. Dzięki śledzeniu ewoluujących trendów i zrozumieniu długoterminowego potencjału tej technologii, firmy mogą skutecznie integrować druk 3D metali w swoje operacje i zdobywać nowe przewagi konkurencyjne.

Gotowy, aby odkryć świat technologii laserowych w Chinach? Odwiedź Laser Insights China na https://laser-podcast.com aby dowiedzieć się więcej.