今日の金属AM品質管理の課題を乗り越える

金属積層造形(AM)は、複雑な設計やオンデマンド生産のための魅力的な可能性を提供します。しかし、一貫した品質を確保することは依然として大きな課題です。レーザー出力、走査速度、粉末分布の変動などのプロセスのばらつきは、単一のビルド内で不整合を引き起こす可能性があります。さらに、粉末の品質や組成の変動に起因する材料性能の不一致は、これらの問題を増幅させることがあります。

これらの不一致は、特に航空宇宙、医療機器、防衛などの厳しい用途において深刻な影響を及ぼします。部品の故障が許されない場合です。金属AMで製造されたタービンブレードを想像してください。製造中のわずかな変動でも、気孔や亀裂などの内部欠陥が生じる可能性があります。これらの欠陥はブレードの構造的完全性を損ない、エンジンの壊滅的な故障につながる恐れがあります。絶対的な信頼性の要求は、金属AMにおける堅牢な品質管理の重要性を強調しています。

この課題は単なる理論的なものではありません。2017年に『Journal of Manufacturing and Materials Processing』に発表された研究によると 92% 業界の専門家の多くは、主にプロセスの変動性と材料の不一致により、バッチ生産における製品品質の一貫性の欠如を指摘しました。本研究は、厳しい規制や顧客の期待に応えるために、特に粉体品質管理と欠陥検出における標準化された品質管理手法の緊急の必要性を強調しています。

品質の不一致を克服する:多面的なアプローチ

これらの品質管理の課題に取り組むには、金属AMワークフローの複数の段階にわたる包括的なアプローチが必要です。これは、反応的なビルド後の検査から、積極的なプロセス中の監視戦略への移行を伴います。

-

粉末品質管理:厳格な粉末の特性評価および取り扱い手順の実施が不可欠です。これには、粒子径分布、形態、および化学組成の分析が含まれ、バッチ間の一貫性を確保します。

-

リアルタイム監視: センサーと監視システムをAMプロセスに統合することで、望ましいパラメータからの逸脱を即座に検出できます。これによりリアルタイムで調整が可能となり、欠陥がビルド全体に広がるのを防ぎます。

-

高度な非破壊検査(NDT): コンピュータ断層撮影(CT)スキャンのような技術を利用することで、従来の表面検査では見逃される内部欠陥の検出が可能になります。

-

データ分析とAI:データ分析と人工知能(AI)の力を活用することで、プロセスパラメータと最終部品の品質との間のパターンや相関関係を特定できます。この情報は、ビルドパラメータの改善や潜在的な欠陥の予測に利用されます。

これらの戦略を実施することは、金属AMプロセスの信頼性と再現性を保証するために非常に重要です。積極的な品質管理アプローチを採用することで、業界はこの技術の可能性を完全に実現し、さまざまな分野でのより広範な採用への道を開くことができます。

制限を突破する:金属AMのための高度な非破壊検査

従来の検査方法は、金属積層造形(AM)部品に見られる複雑な形状や独特の欠陥特性に対応するのが難しいことが多いです。これにより、AMの複雑さに特化した高度な非破壊検査(NDT)技術の必要性が生まれました。主要な製造業者は、マルチモーダル検査戦略を採用しており、コンピュータ断層撮影(CT)、超音波検査(UT)、X線回折、およびサーモグラフィーのような強力なツールを組み合わせています。これらの技術は、微細な表面欠陥から隠れた内部空洞まで、部品の完全性を包括的に理解することを可能にし、品質管理の限界を押し広げています。

強みの融合:マルチモーダル検査

NDT手法の組み合わせを使用することで、単一の技術に頼るよりも部品の完全性をより包括的に把握できます。例えば、CTスキャンは内部構造や空洞の検出に優れていますが、UTはCTが見逃す可能性のある亀裂や層間剥離の検出に優れています。この相乗効果は、複雑なAM部品の信頼性を確保するために不可欠です。

X線回折は材料の結晶構造を分析し、残留応力や潜在的な弱点に関する重要なデータを提供します。サーモグラフィーは、熱伝導率の変化を特定することで、表面および表面近くの欠陥を迅速に検出する方法を提供します。

これらの方法の能力、コスト、および制限をよりよく理解するために、次の比較を見てみましょう。

金属AM部品の非破壊検査方法の比較 この表は、金属AM品質検査のための異なるNDT方法を能力、コスト、および制限で比較しています。

| NDT法 | 検出された欠陥タイプ | 検査速度 | 相対コスト | 制限事項 |

|---|---|---|---|---|

| コンピュータ断層撮影(CT) | 多孔性、空隙、介在物、内部特徴 | 適度 | 高い | 部品サイズの制限、材料密度の依存性 |

| 超音波探傷検査(UT) | 亀裂、剥離、融合不良 | 速い | 中くらい | 熟練したオペレーターが必要で、複雑な形状の課題があります |

| X線回折 | 残留応力、結晶構造 | 遅い | 高い | 表面分析のみ、欠陥検出は限定的 |

| サーモグラフィー | 表面のひび割れ、内部欠陥 | 非常に速い | 低い | 限定的な深さの浸透、環境要因への感度 |

この表は各NDT手法の長所と短所を強調しており、多様な手法を組み合わせる必要性を裏付けています。これらの手法を組み合わせることで、製造業者は個々の技術の制限に対応できます。

実際の生産環境での実装

生産チームはこれらの高度なNDT手法をワークフローに統合しています。例えば、従来の方法では検査が不可能な内部チャネルを持つ複雑な航空宇宙部品があります。CTスキャンにより内部を完全に可視化でき、部品が厳しい要件を満たしていることを確認できます。これは、内部の完全性を検証するために破壊検査を必要とした従来の方法に比べて大幅に改善されています。これらの検査で生成されたデータは、AMプロセスの最適化にも利用でき、品質向上と廃棄物削減にさらに貢献します。ご興味があるかもしれません:マスターする方法...

NDTの効果の可視化

業界の調査によると、高度なNDTへの大きな移行が見られます。航空宇宙および医療メーカーの90%以上が、重要な金属AM部品の内部形状検証にCTスキャンを要求しています。従来の表面検査では、レーザーパウダーベッドフュージョン部品の最大40%の内部欠陥を見逃してしまうため、この変化は驚くべきことではありません。この傾向は、印刷前の予測的品質調整のために、2023年以降35%増加したAI搭載のデジタルツインの採用増加も示しています。2025年以降の積層造形計測についての詳細はこちらをご覧ください。

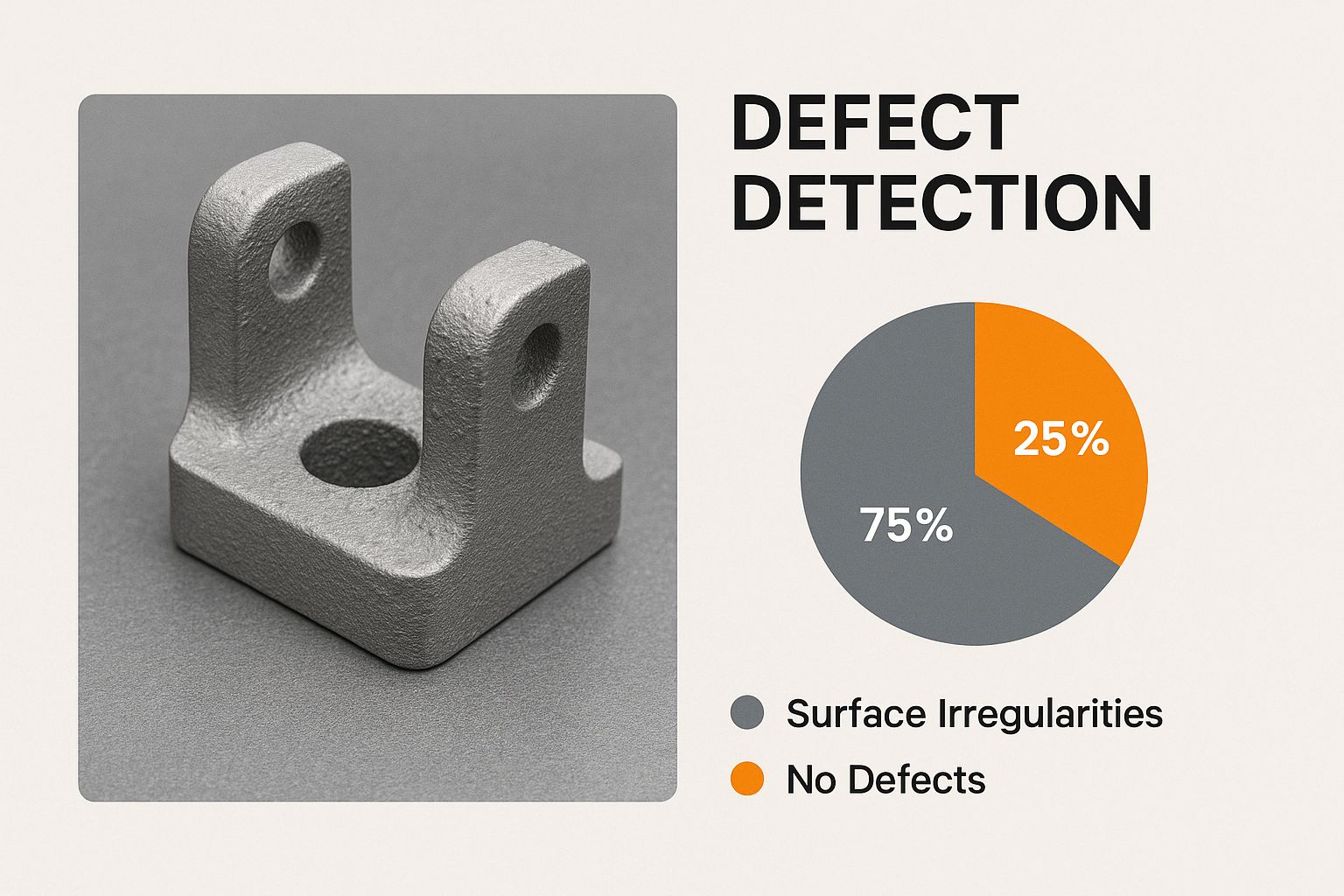

以下のデータチャートは、金属AM部品における特定の欠陥タイプを検出する際の異なるNDT方法の有効性を示しています。

- 多孔性: CTスキャンは最も高い検出率を示します。

- 亀裂: UTは優れた性能を示します。

- 融合の欠如:CTとUTの両方で検出可能ですが、一般的にUTの方が感度が高いです。

- 表面粗さ: 表面プロフィロメトリーと光学顕微鏡検査が最良の結果を提供します。

図が示すように、各NDT手法にはそれぞれの強みがあります。複数の手法を組み合わせることは、金属AM部品の包括的な品質検査において非常に重要です。これらの技術を戦略的に組み合わせることで、製造業者はより広範な欠陥を効果的に特定し、高品質で信頼性の高い部品の生産を確保できます。

金属AM品質保証におけるAI革命

人工知能(AI)は、金属積層造形(AM)における品質保証を変革しています。この進化は、リアルタイムで欠陥を予測し、学習して改善する適応型プロセス制御のような強力な新しい可能性をもたらします。これは単に現在のプロセスを自動化するだけでなく、金属AMの品質保証の方法における根本的な変化です。

AI搭載の欠陥認識

主要なメーカーは現在、センサーデータ、熱画像、および音響信号における微妙なパターンを検出するためにAIモデルを訓練しています。これらのパターンは人間のオペレーターが見落とす可能性があります。例えば、AIモデルは成功したビルドと欠陥のあるビルドの何千もの画像から学習します。溶融プール、粉末ベッド、または完成部品における許容可能な変動と許容できない変動を区別することを学びます。これにより、ビルド中の潜在的な欠陥を自動的かつリアルタイムで検出することが可能になります。詳細はlaser-podcast.comでご覧いただけます。

デジタルツインと予測品質

デジタルツイン技術は、AMプロセスの仮想レプリカを作成します。これらの仮想モデルはシミュレーションに基づく品質予測を可能にし、製造業者が現実の世界で問題が発生する前に潜在的な問題を発見できるようにします。この先取り的なアプローチにより、製造業者はパラメータを調整して欠陥を防止し、材料の無駄や手直しを減らすことができます。これは、反応的な品質管理から先取り的な品質管理への大きな転換を示しています。

具体的な成果:効率の向上とコスト削減

2024年に215.8億ドルの価値がある世界の積層造形市場は、2025年には259.2億ドルに達すると予測されており、北米が大きな市場シェアを占めています。この急速な拡大の中で品質管理を維持することは課題となっています。AI強化デジタルツインやリアルタイムレーザースキャナーなどの高度な計測ツールは、材料の無駄や手直しを最小限に抑えるために重要になりつつあります。これらの進歩は、特にチタンやニッケル合金を使用した航空宇宙用途において、2034年までの予測される19.29%の年平均成長率(CAGR)を支えています。詳細な統計はPrecedence Researchでご覧いただけます。

これらのAI駆動の手法は、重要で測定可能な改善をもたらします。材料の無駄が減り、手直しが減少し、初回正確生産率が大幅に向上します。これらの成果は直接的にコスト削減と利益増加に結びつき、金属AMの品質保証におけるAIの明確な価値を示しています。最終的に、AIは企業がより良い部品をより効率的に生産するのを支援します。

実際に機能するリアルタイム品質監視

金属積層造形(AM)のビルド完了後に欠陥を発見する時代は終わりました。現在、高度な監視システムが、部品が製造されている間に重要な品質指標を追跡することで、金属AMへのアプローチを変えています。これにより、プロセスが進行する中で驚くべき洞察が得られます。このリアルタイムの手法により、迅速な調整が可能となり、小さな問題が大きな問題に発展するのを防ぎます。

プロセス内制御のための多次元データストリーム

業界のリーダーたちは、複数のセンサーを使用して包括的なデータストリームを収集しています。高速カメラは溶融池と粉末ベッドの画像をキャプチャし、赤外線センサーは温度変化を監視します。音響センサーはプロセスの微妙な変化を検知し、レーザープロフィロメーターは層ごとの成長を測定して寸法精度を維持します。これらのデータを組み合わせることで、溶融池の動態と層形成の詳細な理解が得られます。

例えば、音響放射の突然の増加はスパッタ現象を示している可能性があります。溶融池の温度変化はレーザーのパワー吸収に問題があることを示唆するかもしれません。このリアルタイムデータへのアクセスにより、オペレーターはレーザーパワーやスキャン速度などのパラメータを即座に調整することが可能になります。この積極的なアプローチにより、欠陥がビルド全体に広がるのを防ぎます。

主要なパラメータとその影響をよりよく理解するために、次の表を見てみましょう。これは、金属AM生産で監視される重要なプロセスパラメータと、それらの監視方法、品質への影響、および一般的な許容範囲をまとめたものです。

金属AM生産で監視される主要プロセスパラメータ

| プロセスパラメータ | 監視方法 | 品質への影響 | 典型的な許容範囲 |

|---|---|---|---|

| 溶融池温度 | 赤外線カメラ | 多孔性、融合不良 | 材料による(例:Ti6Al4Vの場合は1500〜1700°C) |

| パウダーベッド温度 | 赤外線カメラ | 残留応力、反り | 材料による(例:Ti6Al4Vの場合80〜120°C) |

| アコースティックエミッション | 音響センサー | 飛び散り、ひび割れ | < 過去のデータと材料に基づく閾値 |

| レイヤーの高さ | レーザープロファイロメーター | 寸法精度、表面仕上げ | +/- 0.05 mm |

| 溶融プールのサイズと形状 | 高速度カメラ | 多孔性、融合不良 | レーザー出力と走査速度に依存 |

| レーザーパワー | パワーメーター | 溶融池の動態、浸透深さ | 目標出力の±5% |

| スキャン速度 | ガルバノメータシステム | 溶融池のサイズ、熱入力 | 目標速度の±2% |

この表は、プロセスパラメータの相互関係と最終部品の品質への影響を強調しています。これらのパラメータを注意深く監視することで、最適な製造条件を確保できます。

効果的な監視システムの実装

効果的な監視システムを作成するには、いくつかの重要な側面に注意を払う必要があります。適切なセンサーを選ぶことが基本です。各センサーは特定のデータポイント用に設計されているため、金属AMプロセスに適したセンサーの組み合わせを選択することが非常に重要です。適切なアラート閾値を設定することも同様に重要です。過度に敏感な閾値は不要なアラームを引き起こし、逆に閾値が緩すぎると実際の問題を見逃す可能性があります。

- センサー選択: 金属AMプロセスおよび対処すべき潜在的な欠陥に基づいてセンサーを選択します。

- アラート閾値: 各監視パラメータに対して特定の閾値を定義し、適時にアラートを生成します。

- オペレーター訓練: オペレーターにデータを解釈し、リアルタイムのフィードバックに基づいて適切な調整を行う知識を提供します。

このトレーニングは、オペレーターが複雑なデータ信号を理解し、リアルタイムの情報を是正措置に変換する能力を身につけることを目的としています。この積極的なアプローチにより、重大な品質問題を防ぎ、部品の一貫性を向上させることができます。

ケーススタディ:リアルタイム監視の実世界への影響

リアルタイム監視は実際の環境で大きな利点を示しています。ある研究では、高速カメラとサーマルイメージングを使用したリアルタイム監視により、チタン合金部品の多孔性が減少したことが示されました。 80%別の例では、音響モニタリングにより粉末の流れの不一致を早期に検出し、ビルドの失敗を防ぎました。これにより、かなりの材料と生産時間が節約されました。

これらのシステムは、従来の製造後検査では不可能だった即時のパラメータ変更をオペレーターに可能にします。リアルタイムで問題を特定し解決することで、製造業者は部品の品質を大幅に向上させ、材料の無駄を最小限に抑え、全体の生産効率を高めることができます。この積極的な戦略は、金属積層造形の品質管理を向上させ、技術のより広範な採用を促進する鍵となります。

金属AM認証のための標準の迷路をナビゲートする

金属積層造形(AM)の世界は常に変化しており、信頼できる品質検査基準の需要が高まっています。これは製造業者にとって、刺激的な可能性と重要な考慮事項の両方をもたらします。このセクションでは、ASTM、ISO、SAEなどの組織や特定の業界団体によって開発された重要な枠組みを探り、金属AMの品質と一貫性を確保するための支援を行います。

金属AMのデコーディングキー標準

金属AMで成功するためには、材料特性、プロセス検証、および認定手順に関する関連規格を理解することが不可欠です。これらの規格は、いくつかの重要な分野に対応しています。

-

材料特性: 標準は、化学組成、粒子サイズ、流動性を含む金属粉末の許容特性を定義しています。これにより、一貫した材料性能と信頼性の高い部品が保証されます。

-

プロセス検証: これらの基準は、レーザーパワー、スキャン速度、層の厚さなどのAMプロセスを適格化する手順を示しています。これにより、繰り返し可能で予測可能な結果が得られ、部品の品質のばらつきを最小限に抑えます。

-

資格手続き:基準は、一貫した生産品質を維持するための人員、設備、および文書の要件を詳細に示しています。これにより、規制ガイドラインの遵守も確保されます。

例えば、ASTM F3308 標準は、チタン合金のレーザーパウダーベッド融合プロセスの認定に関する指針を提供しています。これは、プロセスパラメータの開発、テスト、および文書化の要件を概説しており、製造業者が信頼性の高い生産プロセスを作成するのに役立ちます。

品質システムへの標準の統合

主要な製造業者はこれらの基準を品質システムに組み込んでいます。これには通常、詳細な文書の作成、堅牢なトレーサビリティシステムの導入、および認証監査の準備が含まれます。これらの要件と継続的なイノベーションのバランスを取ることは課題となることがあります。詳細については、こちらのリソースをご覧ください:How to master...

企業はこれらのプロセスを効率化する方法を見つけています。ある企業はデジタルプラットフォームを使用して文書管理とトレーサビリティを行い、他の企業はAMワークフロー全体に自動化された品質管理チェックを組み込んでいます。これらの戦略は管理上の負担を軽減しながら、コンプライアンスを確保します。

認証監査の実践的ガイダンス

認証監査の準備は圧倒される必要はありません。プロセスを段階的に進めることで、企業は各要件に効果的に対応できます。

-

ドキュメンテーション: プロセス、材料、および検査結果の明確で簡潔なドキュメントを作成します。これにより、監査人に必要なコンプライアンスとトレーサビリティの証拠が提供されます。

-

トレーサビリティ: AMプロセス全体を通じて材料や部品を追跡するシステムを導入します。これにより、問題の原因を特定し、責任の所在を明確にします。

-

トレーニング: 関連する基準や品質手順に関する人員のトレーニングに投資してください。これにより、全員が品質とコンプライアンスの維持における自分の責任を理解することが保証されます。

これらの基準をうまくクリアすることは、単にチェックボックスを埋めることではなく、信頼を築くことに他なりません。品質と一貫性へのコミットメントを示すことで、金属AMメーカーは新しい市場にアクセスし、革新的な応用を探求できます。業界が成長するにつれて、基準を遵守することは信頼を構築し、金属AM技術のより広範な利用を促進するために不可欠となるでしょう。

完全な金属AM品質戦略プレイブックの構築

堅牢な品質戦略は、金属付加製造(AM)の潜在能力を最大限に引き出すために不可欠です。このセクションでは、包括的な品質システムを構築するための実践的なロードマップを提供します。受け入れ粉末の検証から最終部品の検証まで、金属AMのワークフロー全体をカバーしています。これは普遍的な解決策ではなく、特定の生産要件に合わせて適応できる柔軟なフレームワークです。

基盤の確立:受入粉体の検証

高品質な金属AM部品は、原材料である金属粉末から始まります。強力な粉末品質管理システムが不可欠です。これは、各粉末バッチを慎重に特性評価し、粒子径分布、形態、化学組成などの特性を分析することを意味します。これにより、バッチ間の一貫性が確保され、予測可能で再現性のある製造が可能になります。

プロセス内モニタリング:欠陥を早期に検出

リアルタイム監視は、効率的な金属AM品質管理に不可欠です。高速カメラ、赤外線検出器、音響モニターなどのセンサーを統合することで、常にデータを取得できます。これにより、ビルドプロセスの明確な可視化が可能になります。目標パラメータからの逸脱を迅速に特定でき、タイムリーな調整が可能となり、小さな問題が大きな欠陥に発展するのを防ぎます。Phase3DのFringe Researchは、ビルド異常と最終部品の欠陥を関連付けることで、機械のスループットを大幅に向上させ、部品の不良率を低減できることを示しています。ビルド異常と欠陥の関連付けについて詳しくはこちら。

ビルド後検査:部品の完全性の検証

ビルド完了後の徹底したポストビルド検査は、部品の完全性を確認するために非常に重要です。高度な非破壊検査(NDT)技術であるコンピュータ断層撮影(CT)スキャンは、従来の表面検査では見逃されがちな内部欠陥を発見するために不可欠です。これにより、航空宇宙や医療などの業界で特に重要な厳格な品質基準の遵守が保証されます。例えば、CTスキャンはチタン合金部品の多孔性検出を最大80%向上させることが示されています。

AIの役割:あらゆる段階で品質を向上させる

人工知能(AI)は品質戦略をさらに強化します。AIアルゴリズムは、プロセス中の監視とビルド後の検査の両方からのセンサーデータを分析します。これにより、人間のオペレーターが見逃す可能性のあるパターンや相関関係を特定できます。これにより、予測的な品質管理が可能となり、事前の調整を行い、欠陥が発生する前に最小限に抑えることができます。AIは金属AMの品質管理を変革しています。

成長のためのスケーリング:品質戦略の適応

成功する品質戦略は、試作開発から本格的な製造まで、生産規模に応じて拡大できなければなりません。これには、明確な文書化、堅牢なトレーサビリティシステム、およびトレーニングプログラムの確立が含まれます。次の点を考慮してください。

- プロトタイプ開発:詳細なデータ分析とプロセス最適化を優先し、ビルドパラメータを洗練させます。

- パイロット生産: 一貫した結果を保証するために、重要な段階で自動化された品質チェックを実施します。

- 完全生産: リアルタイム監視とAI駆動の分析を備えた完全自動化品質管理システムを統合し、継続的な改善を実現します。

この適応可能なアプローチにより、品質システムは増大する生産要求に対応できます。

継続的改善:持続可能な成功の鍵

真に効果的な品質戦略は動的であり、継続的な改善を通じて絶えず進化します。将来に焦点を当てる企業は、品質システムのデータを活用してプロセスを洗練し、能力を向上させます。このフィードバックループは、データ分析と業界のベストプラクティスに基づいており、持続可能な競争優位性を生み出します。常により高い品質を追求することで、現在の製品を改善するだけでなく、将来のイノベーションに備えることができます。

金属AMの品質を向上させる準備はできていますか?Laser Insights Chinaは、レーザーおよび付加製造業界に貴重なリソースと洞察を提供します。Laser Insights Chinaを今すぐ訪れて、さらに詳しくご覧ください!