SLMプロセスパラメータの隠れた力

選択的レーザー溶融(SLM)は科学であり、魔法ではありません。その核心は、SLMプロセスパラメータの正確な相互作用にあります。これらのパラメータは、最終的な品質、強度、さらには3Dプリント部品の成功裏の作成の可能性を決定します。これらのパラメータを理解することで、SLMの真の可能性が解き放たれ、単に欠陥を回避するだけでなく、真に高性能な結果を達成できるようになります。

SLMパラメータ制御の4つの柱

これらの重要なパラメータは、4つの基本的なグループに分類されます:

-

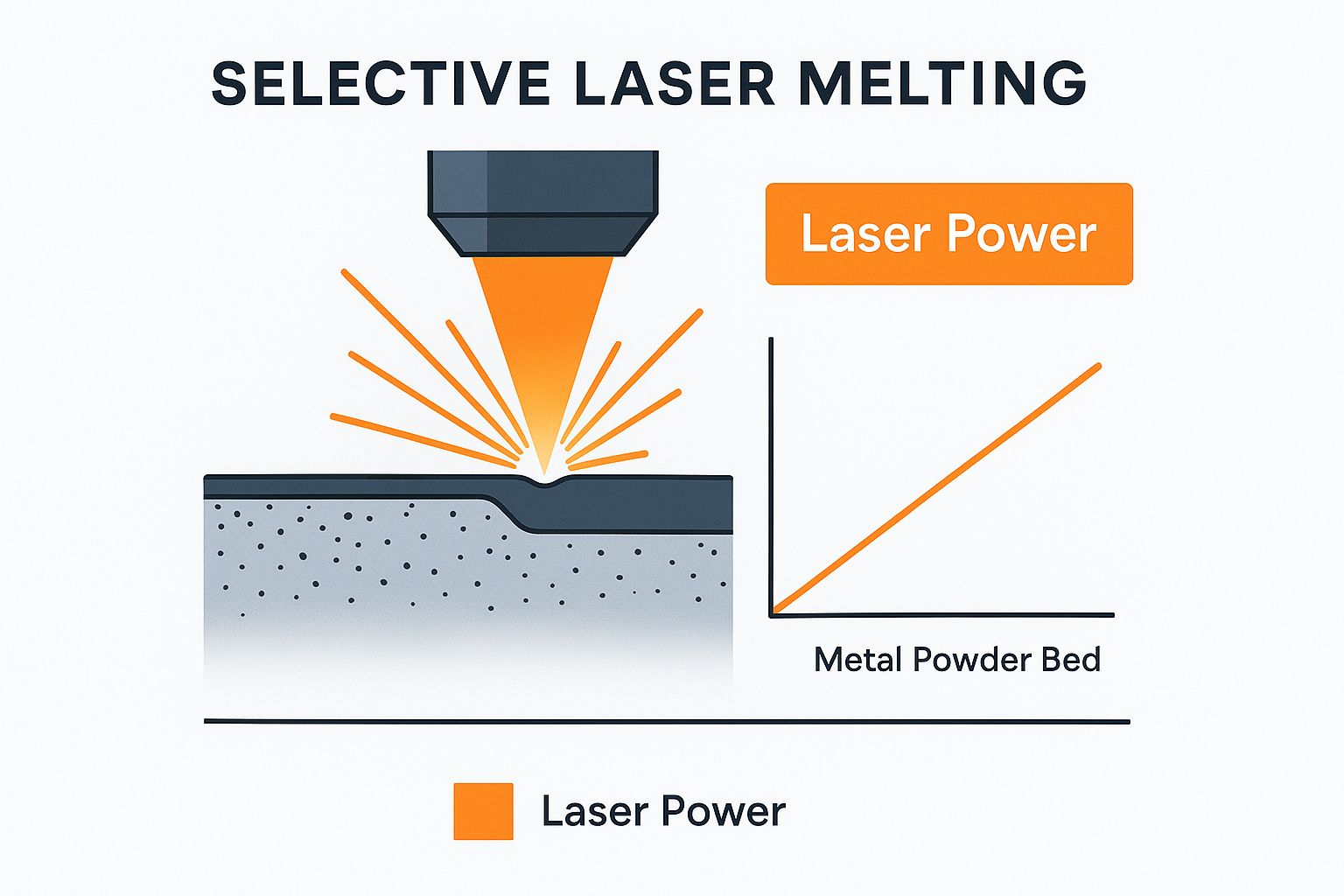

レーザーのパラメータ: これらのパラメータは、溶接トーチの炎を調整するように、粉末ベッドに供給されるエネルギーを制御します。主なパラメータには、レーザー出力、スポットサイズ(レーザービームの直径)、および パルス特性(レーザーエネルギーの供給方法)が含まれます。出力が高いほどより多くの材料を速く溶かし、スポットサイズが小さいほど細かいディテールが可能になります。

-

スキャン戦略: これらのパラメータは、粉末床上でのレーザーの動きを決定し、絵画の筆使いを選ぶようなものです。スキャン速度、パターン(ストライプやチェスボードのような)、および間隔(ハッチ距離)は、部品の微細構造、熱応力、全体的な品質に大きな影響を与えます。スキャン速度が速いとビルド速度は上がるかもしれませんが、密度が損なわれる可能性があります。ご興味があるかもしれません:SLMパラメータのマスター方法

-

パウダーベッドの基本: パウダーベッドはSLM作成の基盤です。層の厚さ、粒子サイズ分布、および材料の流動性はすべて重要な役割を果たします。選択的レーザー溶融(SLM)は精密な付加製造技術です。重要な要素は層の厚さで、通常は20から100マイクロメートルの範囲です。この精度レベルにより、航空宇宙や自動車産業のように軽量化と強度が重要な分野で不可欠な非常に詳細な構造が可能になります。航空宇宙分野では、SLMにより複雑な形状の軽量部品の作成が可能となり、燃料消費と温室効果ガス排出の削減が期待されます。層の厚さはビルド速度と解像度の両方に影響し、薄い層はビルド時間を増加させますが、優れた表面仕上げと向上した機械的特性を提供します。

-

環境制御:SLMチャンバー内の環境は、思っているよりも重要です。チャンバー温度、酸素レベル、およびガス流れパターンは溶融プロセスに影響を与え、不良を防ぐのに役立ちます。例えば、一定の温度を維持することは、反りや残留応力を避けるのに役立ちます。

パラメータ最適化の重要性

なぜこれらのパラメータを習得することが非常に重要なのでしょうか?それらは最終部品の以下に直接影響を与えます:

-

密度: 部品が必要な機械的特性を持つように、SLMではほぼ完全な密度を達成することがしばしば主要な目標となります。

-

表面仕上げ: 正しいパラメータを使用することで、滑らかで高品質な表面を得られ、後処理の必要性を最小限に抑えられます。

-

機械的特性: パラメータは材料の微細構造に影響を与え、その強度、延性、および疲労抵抗に直接影響します。

-

ビルド速度: パラメータの最適化により、品質を損なうことなくビルド時間を短縮できます。

最終的に、SLMプロセスのパラメータを制御することは、速度、品質、コストのバランスを取ることにあります。これは、基本的な機能的プロトタイプと高性能な最終製品との間の重要な違いです。

レーザーおよびスキャンパラメータ:品質の始まり

選択的レーザー溶融(SLM)の成功は、レーザーと材料の正確な相互作用に依存します。これらのSLMプロセスパラメータを正しく設定することは、高品質な部品を作るために非常に重要です。レーザー出力、走査速度、およびエネルギー密度の慎重なバランスが、完璧に形成された部品を生み出します。

レーザーパワーと走査速度:バランスの取り方

レーザー出力は粉末床へのエネルギー入力を決定します。出力が高いほど、溶融が速くなり、浸透が深くなります。しかし、出力が高すぎると、蒸発やキーホール現象などの問題が発生し、部品の構造的な強度が損なわれる可能性があります。一方、走査速度はレーザーが特定の領域に焦点を合わせている時間を制御します。速度が遅いほど、より完全な溶融が可能ですが、ビルド時間も長くなります。重要なのは、これら二つのパラメータの適切なバランスを見つけることです。

エネルギー密度:一貫した溶解の鍵

エネルギー密度は、SLMにおける重要な要素であり、レーザー出力と走査速度の相互作用によって決まります。エネルギー密度が不足すると、粉末が完全に溶融せず、多孔質で弱い部品ができてしまいます。逆に、過剰なエネルギー密度は、前述の蒸発やキーホール欠陥のリスクを高めます。安定した溶融と最適な部品品質は、適切なエネルギー密度の維持に依存しています。

孵化戦略:微細構造と応力への影響

ハッチングは、レーザーが粉末ベッド上を走査する際の経路を表します。一般的な戦略には、ストライプ、チェスボード、およびアイランドパターンがあります。各ハッチング戦略は、材料の微細構造、熱応力、そして最終的には完成部品の機械的特性に影響を与えます。例えば、チェスボードパターンは単純なストライプパターンと比較して残留応力を最小限に抑えることができます。

スポットサイズとフォーカス:精度のための微調整

スポットサイズ、レーザービームの直径は、SLMプロセスの解像度と精度に影響します。スポットサイズが小さいほど、より細かいディテールと厳密な公差が可能になります。焦点位置、レーザービームが収束する点も同様に重要です。正確な焦点制御により、最適なエネルギー供給が保証され、溶融池のサイズの変動が最小限に抑えられます。これらの一見小さな調整が、表面仕上げと寸法精度を大幅に向上させることができます。

SLMプロセスのパラメータは、部品の機械的特性や微細構造に大きな影響を与えます。レーザー出力、走査速度、ハッチ間隔などのパラメータは、気孔率、引張強度、耐食性に影響します。例えば、レーザー出力を上げると溶融深さが向上し、気孔率が減少しますが、熱変形が増加する可能性があります。走査速度を調整することで表面品質を向上させることができますが、ビルド速度や延性に影響を与える場合があります。研究によると、これらのパラメータを最適化することで引張強度を向上させることができます。 25% 特定の合金において、SLMにおけるパラメータ最適化の重要性を強調しています。SLMの技術パラメータの影響について詳しくはこちらをご覧ください: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

パラメータの影響の可視化:データチャート

以下のデータチャートは、SLMを使用して作成された316Lステンレス鋼部品の表面粗さ(Ra)に対するさまざまなスキャン速度の影響を示しています。

| スキャン速度 (mm/s) | 表面粗さ (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

このグラフは、走査速度が増加するにつれて表面粗さが最初に減少し、1000 mm/sで最も低い点に達することを示しています。この速度を超えると、粗さは再び増加します。これは、特定の材料と望ましい表面仕上げに対して最適な走査速度を見つける必要性を強調しています。

主要なレーザーおよびスキャンパラメータをさらに説明するために、次の表を見てみましょう。

SLMにおける主要なレーザーおよびスキャンパラメータ

重要なレーザーおよびスキャンパラメータの包括的な比較で、それらの典型的な範囲、部品品質への影響、および最適化の考慮事項を示しています。

| パラメータ | 標準範囲 | 部品品質への影響 | 最適化の考慮事項 |

|---|---|---|---|

| レーザーパワー | 100-500 W | 溶融池の深さに影響を与え、過度に高い場合は蒸発やキーホール現象を引き起こす可能性があります。 | スキャン速度とバランスを取り、目的のエネルギー密度を達成します。 |

| スキャン速度 | 200~2000 mm/秒 | 表面の粗さと製造時間に影響します。速すぎると溶け残りが生じることがあります。 | 望ましい表面仕上げとビルド時間の最適化。 |

| スポットサイズ | 20~100µm | 機能の解像度と精度を決定します。 | より細かいディテールのための小さいスポットサイズ。 |

| ハッチ間隔 | 20~80µm | 密度と機械的特性に影響を与えます。 | 望ましい密度と機械的特性を最適化します。 |

| 層の厚さ | 20~100µm | 表面仕上げと製造時間に影響を与えます。 | より薄い層で解像度が向上しますが、ビルド時間は長くなります。 |

この表は、SLMにおける重要なレーザーおよびスキャンパラメータと、それらが部品の品質に与える影響をまとめたものです。最適化には、望ましい結果と潜在的なトレードオフを考慮したバランスの取れたアプローチが必要です。

パウダーベッドの習得:成功の基盤

レーザーが選択的レーザー溶融(SLM)について語る際にしばしば注目を集めますが、経験者なら誰でも、成功した造形には粉末ベッドが重要な役割を果たしていることを知っています。このセクションでは、粉末ベッドの重要な側面とその特性が最終部品の品質にどのように影響するかを掘り下げます。

レイヤーの厚さ:速度と品質のバランス

層の厚さは、構築速度、表面仕上げ、および部品の全体的な機械的完全性に直接影響を与える基本的なSLMプロセスパラメータです。レンガの壁を作ることを想像してください:薄いレンガは敷くのに時間がかかりますが、より滑らかで精密な壁を作ります。同様に、SLMにおける薄い層は表面品質を向上させ、より細かい微細構造を生み出すことで機械的特性を高めることができます。しかし、この精度は構築時間とコストの増加を伴います。厚い層は構築を速めますが、表面仕上げや解像度を損なう可能性があります。層の厚さの最適点は、特定の用途に基づいてこれらの相反する要素のバランスを取ることにあります。

粉末の選択:粒子サイズと流動性が重要

粉末自体は層の厚さと同じくらい重要です。粒子径分布と流動性は、部品の密度と性能に影響を与える2つの重要な特性です。砂を型に注ぐことを考えてみてください:細かい砂はしっかりと詰まり、粗い砂は隙間を残します。この原理はSLMにも当てはまります。適切に制御された粒子径分布は、粉末床内の均一な充填密度を保証し、気孔率の低いより密な部品を生み出します。粉末の流動性は、各層の間に粉末がビルドプラットフォーム上にどれだけ容易に広がるかを決定します。流動性が悪いと、分布が不均一になり、最終部品にムラが生じる可能性があります。したがって、最適なSLM結果を得るためには適切な粉末の選択が不可欠です。

管理された環境:欠陥防止に不可欠

SLMチャンバー内の環境はしばしば見過ごされがちですが、非常に重要な役割を果たしています。チャンバー温度、酸素レベル、およびガス流れパターンは単なるオプションではなく、後処理で修正できない欠陥を防ぐために不可欠です。パン職人のオーブンが良い例えで、温度と気流が最終製品に大きく影響します。SLMでは、これらのパラメータを制御することで安定かつ予測可能な溶融プールを確保し、酸化、多孔性、反りなどの問題を防ぎます。特にチタンのような反応性材料では、酸素を最小限に抑えることが重要で、微量でも部品を脆くする可能性があります。一定のチャンバー温度は熱応力を最小限に抑え、ビルド中の変形防止に役立ちます。

実行可能なパラメータ推奨

最高のSLMプロセスパラメータは材料と望ましい結果によって異なりますが、一般的なガイドラインは以下の通りです:

-

中程度の層厚(例:50 µm)から始め、表面仕上げやビルド速度の特定のニーズに応じて調整してください。

-

均一な充填密度を得るために、粒径分布が狭く流動性の良い粉末を選んでください。

-

チャンバー内の低酸素環境を維持し、安定した溶融プールと欠陥防止のためにチャンバーの温度とガス流れのパターンを慎重に制御します。

これらのパラメータがどのように相互作用するかを理解し、ベストプラクティスを実践することで、成功するSLMのための強固な基盤を築き、常に高品質な部品を製造することができます。

試行錯誤を超えて:高度なパラメータ最適化

SLMプロセスパラメータの最適化は、従来、試行錯誤に頼ることが多く、時間と費用がかかる作業でした。しかし、計算手法の台頭により、この状況は変わりつつあります。製造業者は、基本的な実験を超えて、理想的なパラメータの組み合わせを特定するための、より効率的で正確なツールを手に入れ、予測可能で制御されたプロセスへと進化しています。SLMについてさらに詳しく知りたい方は、SLMのマスターガイドをご覧ください。

SLMにおける機械学習の台頭

機械学習アルゴリズムは、最適なSLMプロセスパラメータを予測する上でますます重要になっています。これらのアルゴリズムは、過去のビルドからの膨大なデータセットを分析し、パラメータと結果の間のパターンや関係を見出すことができます。このデータ駆動型アプローチにより、最適なパラメータを驚くほど正確に予測でき、広範なテストの必要性を最小限に抑え、貴重な開発時間を節約します。例えば、あるアルゴリズムは、特定の材料に対して一貫して高密度を生み出すレーザーパワーと走査速度の最適な組み合わせを学習することができます。

デジタルツインとシミュレーションによる仮想検証

デジタルツインと溶融池シミュレーションは、SLMプロセスパラメータを仮想的にテストおよび検証する堅牢な方法を提供します。デジタルツインは、物理部品およびSLMプロセス自体の仮想モデルです。これにより、エンジニアはさまざまなパラメータセットでビルドプロセスをシミュレートし、物理的な材料や機械の時間を消費することなく最終部品の品質を予測できます。溶融池シミュレーションは、SLMプロセス中の溶融金属の複雑な挙動をモデル化し、異なるパラメータが溶融池のサイズ、形状、温度にどのように影響するかについての洞察を提供します。この仮想検証アプローチは、物理的なテストに伴うリスクとコストを大幅に削減します。

ハイブリッド最適化:両方の長所を組み合わせる

航空宇宙や医療機器などの要求の厳しい産業の主要メーカーは、ますますハイブリッド最適化手法に注目しています。これらの手法は、物理ベースのモデリング(例えば、溶融池シミュレーション)の強みと実世界の検証データの力を組み合わせています。SLMプロセスパラメータの最適化は、効率と精度を向上させるために高度なアルゴリズムにますます依存しています。最近の研究では、最適なプロセスパラメータを決定するために、解析階層プロセス(AHP)と加重粒子群最適化(WPSO)を組み合わせたハイブリッドモデルが注目されました。このアプローチは、既存のデータベースから類似ケースを取得し、必要に応じて最適化技術を用いることで、SLMプロセス計画の作成を迅速化します。これらのハイブリッド手法は、プロセスの再利用性を高め、試行錯誤の実験を減らすことに重要であり、最終的にはメーカーの大幅な時間とコストの節約につながります。例えば、エネルギー密度や走査速度などのパラメータを最適化することで、材料に応じて引張強度などの機械的特性を最大15%向上させることができます。詳細については、この研究をご覧ください。この統合アプローチにより、複雑な材料や形状に対しても、最適なパラメータのより正確で信頼性の高い予測が可能になります。

さまざまな最適化手法を理解するために、以下の表は比較を提供します:

SLMプロセスパラメータの最適化手法

| 最適化手法 | 正確さ | 計算要件 | 材料の適合性 | 実装の複雑さ |

|---|---|---|---|---|

| 試行錯誤 | 低い | 低い | 高い | 低い |

| 機械学習 | 高い | 高い | 中くらい | 高い |

| デジタルツイン/シミュレーション | 中くらい | 中くらい | 中くらい | 中くらい |

| ハイブリッド(例:AHP-WPSO) | 高い | 高い | 高い | 高い |

この表は、さまざまな最適化アプローチ間のトレードオフを強調しています。試行錯誤は実装が簡単ですが、その精度は限られています。機械学習およびハイブリッド手法はより高い精度を提供しますが、より多くの計算資源を必要とします。デジタルツイン/シミュレーションは、精度と計算ニーズのバランスを提供します。

高度な最適化の実装:大規模な研究開発予算だけのものではない

これらの高度な最適化技術は、大規模な研究開発予算を持つ企業に限定されているように見えるかもしれませんが、実用的で費用対効果の高い方法で実装することが可能です。オープンソースのソフトウェアツールやクラウドベースのシミュレーションプラットフォームは、かなりの計算資源への手頃なアクセスを提供します。中小企業であっても、これらの戦略をSLMのワークフローに統合し、成果を向上させ始めることができます。

素材別パラメータ:ピークパフォーマンスの解放

まるでシェフが異なる食材に最適な調理法を慎重に選ぶように、選択的レーザー溶融(SLM)で最適な結果を得るには、材料ごとのパラメータを深く理解することが必要です。各金属はレーザーの強烈な熱に対して独自の反応を示すため、その潜在能力を最大限に引き出すには個別のアプローチが求められます。このセクションでは、これらの材料特有の戦略を探り、さまざまな金属で卓越した成果を達成するための洞察を提供します。

チタン合金:熱的課題の管理

チタン合金は、その強度と生体適合性で知られており、SLMにおいて独特の課題を呈します。高い融点と低い熱伝導率により、熱がゆっくりと放散されます。これにより、過熱やボーリング(溶融材料が連続したトラックではなく滴状になる現象)、および融合不良(層が適切に結合しない現象)といった欠陥のリスクが高まります。

これらの障害を克服するために、通常はより高いレーザー出力と適度な走査速度が用いられます。高出力は迅速な溶融に必要なエネルギーを提供し、適度な速度は過剰な熱蓄積を防ぎます。この慎重なバランスが、望ましい溶融プールの特性を達成し、高密度部品を確保するために重要です。

アルミニウム合金:反射率の克服

アルミニウム合金は、その軽量さで高く評価されていますが、レーザー光に対する高い反射率のために異なる課題をもたらします。この反射率によりレーザーエネルギーの大部分が反射され、不均一な溶融や多孔性が生じます。

この問題に対抗するためには、正確なエネルギー計算が不可欠です。これには、温度勾配を減らすためにビルドプラットフォームを予熱したり、エネルギー吸収を最大化するためにより高いレーザー出力と調整された走査パターンを使用したりすることが含まれます。例えば、レーザー走査線間の距離であるハッチ間隔を狭くすることで、走査の重なりを増やし、反射損失を補うことができます。

ステンレス鋼、ニッケル超合金、銅合金:成功のための微調整

ステンレス鋼、ニッケル超合金、銅合金のような材料は、一般的にチタンやアルミニウムよりも固有の課題が少ないです。しかし、最適な結果を得るには依然として正確なパラメータ制御が必要です。各材料および部品の形状には、特定のパラメータウィンドウ(各パラメータの許容範囲)が存在します。

これらのウィンドウを見つけることは、これらの合金を問題のあるものから完璧なものへと変える鍵です。わずかなパラメータの調整でも最終部品の品質に大きな影響を与えることがあります。レーザー出力を数ワット増やすことでステンレス鋼の融合不良を解消でき、走査速度を下げることでニッケル系超合金の表面仕上げを改善できます。実際の例は、これらの小さな調整が一般的な欠陥を排除し、部品の性能を向上させる方法を示しています。

新素材:カスタムパラメータセットの開発

新しい材料や独自の合金組成を扱う方にとって、SLMプロセスパラメータの体系的な開発アプローチは不可欠です。大手航空宇宙および医療機器メーカーは、実績のある方法論を活用してカスタムパラメータセットを開発し、開発時間を大幅に短縮しています。

これらの方法は、多くの場合、反復的なテスト、計算モデリングソフトウェア、および材料の熱特性に関する専門知識を組み合わせています。類似材料の確立されたパラメータから始め、制御された調整を適用することで、エンジニアは特定の材料に最適なパラメータを迅速に特定できます。この体系的なアプローチは、材料の使用を最適化し、試行錯誤を最小限に抑え、SLMにおける新材料の採用を加速します。

リアルタイム監視:パラメータ制御の未来

選択的レーザー溶融(SLM)における最先端の製造業者は、ビルドの開始時にSLMプロセスパラメータを設定するだけでなく、プロセス全体を通じてそれらを積極的に監視し調整しています。このリアルタイムのアプローチはSLMにおける大きな前進を示し、信頼性と部品の品質を向上させます。

溶融池モニタリング:プロセスの窓口

溶融池モニタリングは、レーザーが粉末床とどのように相互作用しているかを即座にフィードバックします。溶融池センサー、サーマルカメラ、および層イメージングシステムは、プロセスを直接見るかのように機能します。これらは溶融池のサイズ、形状、温度に関する重要なデータを提供します。

この即時情報により、オペレーターは問題を把握し、高価な故障が発生する前に防ぐことができます。例えば、溶融プールが小さすぎる場合は、レーザー出力が不十分であるか、走査速度が速すぎることを示している可能性があります。リアルタイムで調整を行い、問題を修正して部品の品質を維持することができます。

クローズドループ制御:一貫した品質のための自動調整

単なる監視を超えて、クローズドループ制御アルゴリズムはリアルタイムのパラメータ調整を自動化します。これらのアルゴリズムはセンサーからのデータを分析し、材料が変動しても一貫した品質を確保するためにSLMプロセスのパラメータを自動的に修正します。

これは特に、特性が一貫しない材料を扱う際に役立ちます。アルゴリズムがこれらの変動をリアルタイムで補正できるためです。これはまるでサーモスタットのように機能し、外部の変化に関係なく快適な温度を自動的に調整します。あなたが興味を持つかもしれないのは:パラメーター制御のマスター方法です。

パラメータのトレーサビリティ:規制産業に不可欠

航空宇宙や医療などの規制産業では、パラメータのトレーサビリティがますます重要になっています。これは、ビルドプロセス全体を通じてすべてのSLMプロセスパラメータを注意深く追跡し、文書化することを含みます。

トレーサビリティシステムは監査証跡を作成し、製造業者がすべての部品が厳格な品質基準に従って製造されていることを確認できるようにします。この詳細な記録保持は、品質管理、規制遵守、さらには潜在的な故障の分析において非常に重要です。実践的な実装戦略には、既存のSLMシステムへのトレーサビリティソフトウェアの統合、データ記録の自動化、および堅牢なデータ管理手順の使用が含まれます。

AI搭載の監視:アートからサイエンスへ

パラメータ最適化の未来はAI搭載のモニタリングにあります。新しい技術が、経験に基づくプロセスからデータ駆動型の科学へとパラメータ最適化を変革しようとしています。AIアルゴリズムは、過去のビルドからの膨大なデータを処理し、人間が見逃すようなパラメータと結果の複雑な関係を明らかにします。

この高度な分析は、新しい設計や材料に最適なパラメータを予測でき、開発をさらに加速し、SLMをより信頼性の高いものにします。これらの進歩により、SLMはより効率的で予測可能、かつ容易に利用可能になることが期待されています。

レーザーの知識を広げる準備はできていますか?中国の活気あるレーザー産業からの最新の洞察と革新をLaser Insights Chinaで探求しましょう。