La Potenza Dietro la Tecnologia di Stampa Metallica SLM

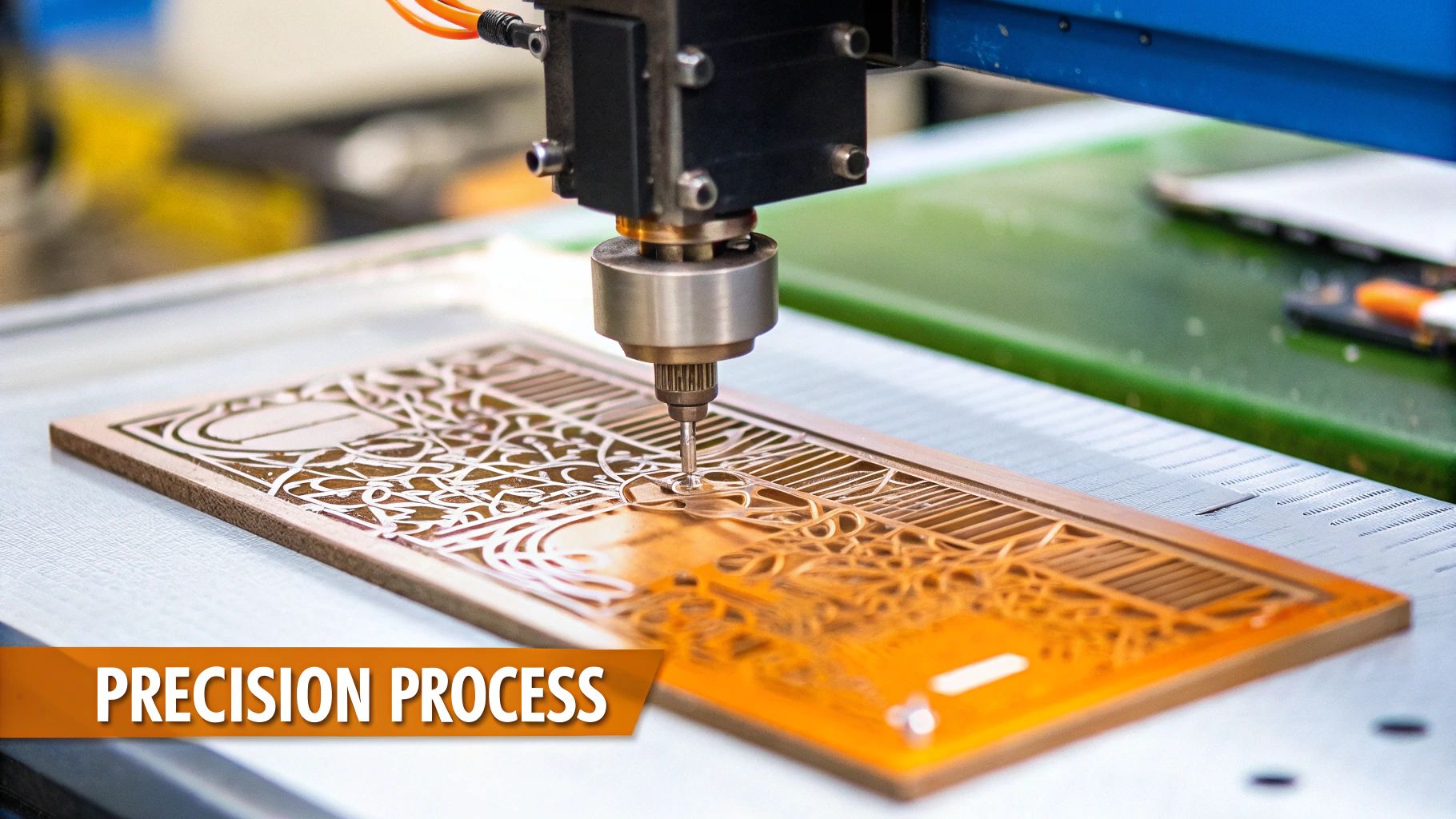

Selective Laser Melting (SLM), noto anche come stampa metallica SLM, rappresenta un significativo passo avanti nella produzione additiva. Questa tecnologia utilizza un laser ad alta potenza per fondere e unire polvere di metallo, strato dopo strato. Ciò consente la creazione di oggetti 3D direttamente da un progetto digitale.

Questo processo sblocca il potenziale per geometrie altamente complesse e strutture interne intricate impossibili da creare con la produzione tradizionale. Apre le porte a design innovativi e miglioramenti delle prestazioni in diverse applicazioni.

Comprendere il processo SLM

Il processo SLM richiede un ambiente controllato con precisione. All'interno di una camera di costruzione riempita con gas inerte, un potente raggio laser fonde la polvere di metallo secondo le specifiche di progettazione. Un sistema di scansione sofisticato guida i movimenti precisi del laser, garantendo risultati accurati e costanti.

Man mano che ogni strato si solidifica, la piattaforma di costruzione si abbassa e viene distribuito un nuovo strato di polvere. Questo processo si ripete fino al completamento dell'oggetto.

Vantaggi Chiave della Stampa Metallica SLM

-

Geometrie Complesse: SLM eccelle nella creazione di parti con canali interni intricati, strutture a reticolo e forme esterne complesse.

-

Alta Precisione: Il fascio laser focalizzato consente dettagli fini e tolleranze strette, producendo parti di alta qualità.

-

Varietà di materiali: SLM è compatibile con diverse polveri metalliche, tra cui titanio, alluminio, acciaio inossidabile e superleghe a base di nichel. Questa versatilità lo rende applicabile in diversi settori.

-

Eccellenti Proprietà Meccaniche: I pezzi creati tramite SLM mostrano una forza, densità e durata impressionanti, spesso pari o superiori a quelli dei componenti prodotti tradizionalmente.

Questa capacità di creare componenti di così alta qualità sta guidando la quota di mercato in crescita di SLM. Nel 2023, la tecnologia SLM deteneva una quota del 5,36% del fatturato totale globale del mercato della stampa 3D in metallo. La sua popolarità deriva dalla capacità di costruire parti metalliche complesse direttamente dalle polveri. Settori come l'aerospaziale, l'automotive e la sanità stanno adottando sempre più SLM per prototipi, attrezzature e produzione di parti leggere e ad alta resistenza, espandendo ulteriormente il mercato. Statistiche più dettagliate possono essere trovate qui: Grand View Research

SLM vs. Altre Tecnologie di Stampa 3D in Metallo

SLM condivide somiglianze con altri processi di produzione additiva di metalli come Direct Metal Laser Sintering (DMLS) e Electron Beam Melting (EBM), ma esistono differenze chiave. DMLS tipicamente sinterizza, o fonde parzialmente, la polvere di metallo, creando parti leggermente porose.

EBM utilizza un fascio di elettroni all'interno di una camera a vuoto. Questo lo rende adatto per metalli reattivi ma richiede approcci diversi alle proprietà dei materiali e alla post-elaborazione. SLM, fondendo completamente la polvere, crea parti più dense con proprietà meccaniche superiori, rendendolo una scelta preferita per applicazioni esigenti.

Queste distinzioni influenzano le scelte dei materiali e le decisioni di progettazione. Comprendere i punti di forza e i limiti di ogni tecnologia è fondamentale.

Padroneggiare i parametri del processo SLM per risultati eccezionali

Partendo dalle basi della fusione selettiva a laser (SLM) per la stampa di metalli, esploriamo l'area critica dell'ottimizzazione dei parametri. Questa è la chiave per trasformare buoni pezzi in componenti veramente eccezionali. Comprendere l'interazione tra potenza del laser, strategie di scansione e caratteristiche della polvere è fondamentale per raggiungere gli standard di qualità rigorosi richiesti da settori esigenti come l'aerospaziale.

L'impatto della potenza del laser

La potenza del laser è al centro del processo SLM. Essa determina quanto efficacemente la polvere di metallo si scioglie e si fonde, influenzando direttamente la densità e le proprietà meccaniche del pezzo finale. Una potenza insufficiente può portare a una fusione incompleta e porosità, indebolendo il pezzo. Al contrario, una potenza eccessiva può causare vaporizzazione indesiderata e cambiamenti materiali dannosi. Trovare l'impostazione "Goldilocks"—né troppa né troppo poca—è cruciale per ottenere risultati ottimali. Per ulteriori approfondimenti sui parametri del laser, consulta questa risorsa: Come padroneggiare i parametri del laser

La qualità e l'efficienza delle parti prodotte con SLM sono fortemente influenzate da diversi parametri chiave del processo. La potenza del laser, in particolare, è fondamentale per ottenere una fusione completa e massimizzare la densità della polvere metallica. Studi hanno dimostrato che impostazioni di potenza del laser correttamente calibrate possono produrre parti con una densità relativa superiore al 99,5%. Questo si avvicina, e talvolta supera, la densità delle parti tradizionalmente forgiate. Questa alta densità è raggiungibile perché un'energia laser sufficiente garantisce la fusione completa delle particelle di polvere, favorendo un'eccellente fusione e minimizzando difetti come la porosità. I laser comunemente usati nei sistemi SLM includono laser a stato solido come YAG e laser a fibra, e occasionalmente, laser CO2, scelti per la loro specifica lunghezza d'onda e stabilità di potenza. Approfondisci il ruolo della potenza del laser in SLM con questa ricerca: Laser Power Research. La regolazione precisa di parametri come la potenza del laser, la velocità di scansione e lo spessore dello strato influenza direttamente le proprietà meccaniche finali della parte e la finitura superficiale.

Strategie di scansione e loro importanza

Oltre alla potenza del laser, il percorso che il laser segue attraverso il letto di polvere—la strategia di scansione—gioca un ruolo significativo. Diverse strategie, come l'incrocio, il contorno e la scansione a isole, influenzano il modo in cui il materiale si scioglie e si solidifica. La strategia scelta incide sulle tensioni residue, sulla potenziale deformazione del pezzo e sul tempo complessivo di costruzione. Ad esempio, una strategia di incrocio può essere ideale per superfici grandi e piatte, mentre la scansione del contorno può migliorare la finitura superficiale di curve complesse.

Caratteristiche della Polvere: Un Fattore Critico

Le proprietà della polvere metallica stessa sono altrettanto cruciali per il successo della SLM. Fattori come la distribuzione della dimensione delle particelle, la scorrevolezza e il contenuto di ossigeno influenzano il comportamento della polvere durante tutto il processo. Una dimensione delle particelle costante favorisce una fusione uniforme e risultati prevedibili. Una buona scorrevolezza garantisce una distribuzione uniforme della polvere sulla piattaforma di costruzione, essenziale per una formazione coerente degli strati. Mantenere un basso contenuto di ossigeno previene l'ossidazione, preservando l'integrità del materiale. Questi fattori sono particolarmente importanti quando si lavorano metalli reattivi come il titanio.

Ottimizzazione dei Parametri Specifici del Materiale

Metalli diversi richiedono impostazioni di parametri SLM su misura. Il titanio, noto per il suo alto punto di fusione e reattività, necessita di un controllo preciso della potenza del laser e della velocità di scansione per mitigare l'ossidazione e garantire una corretta fusione. L'alluminio, con la sua alta riflettività e conducibilità termica, richiede aggiustamenti per compensare la perdita di energia e la rapida dissipazione del calore. Pur essendo meno reattivo del titanio, l'acciaio inossidabile presenta sfide legate allo stress termico e al potenziale deformarsi. Comprendere queste sfumature specifiche del materiale è essenziale per una stampa metallica SLM di successo. Ogni materiale ha il proprio insieme di considerazioni che influenzano in ultima analisi la qualità del pezzo finale.

Per riassumere i principali parametri del processo SLM e il loro impatto, diamo un'occhiata alla seguente tabella:

Parametri Chiave del Processo SLM e i Loro Effetti Questa tabella riassume i parametri critici nella stampa metallica SLM e come influenzano la qualità e le prestazioni del pezzo.

| Parametro | Gamma tipica | Effetto primario | Effetti secondari | Suggerimenti per l'ottimizzazione |

|---|---|---|---|---|

| Potenza laser | 100-500 W | Dimensione e profondità della pozza di fusione | Porosità, rugosità superficiale, tensione residua | Regola in base al materiale e alla densità desiderata |

| Velocità di scansione | 500-2000 mm/s | Velocità di costruzione, forma della pozza di fusione | Rugosità superficiale, tensione residua | Bilancia la velocità con la qualità desiderata |

| Spessore dello strato | 20-100 µm | Risoluzione, tempo di compilazione | Rugosità della superficie, resistenza del pezzo | Ottimizza per il dettaglio della caratteristica desiderata e il tempo di costruzione |

| Spaziatura dei tratteggi | 50-200 µm | Densità, sovrapposizione della pozza di fusione | Rugosità superficiale, tensione residua | Regola in base al materiale e alla potenza del laser |

| Dimensione delle particelle di polvere | 15-45 µm | Scorrevolezza, densità di imballaggio | Porosità, rugosità della superficie | Scegli la dimensione appropriata per il materiale e la risoluzione desiderata |

| Contenuto di ossigeno | < 0,1% | Proprietà dei materiali | Porosità, resistenza meccanica | Minimizzare l'ossigeno per prevenire l'ossidazione |

Questa tabella evidenzia le complesse relazioni tra i parametri SLM e i loro effetti sulla qualità del pezzo. Un'attenta ottimizzazione di questi parametri è cruciale per ottenere i risultati desiderati.

Selezione Strategica dei Materiali per il Successo della Stampa Metallica SLM

La selezione del materiale gioca un ruolo cruciale nel successo della stampa metallica SLM. Questa sezione approfondisce la vasta gamma di polveri metalliche utilizzate nei processi SLM in vari settori. Esploreremo come le proprietà di questi materiali si traducano in prestazioni nel mondo reale, dalle leghe di titanio utilizzate nell'aerospaziale al cobalto-cromo biocompatibile impiegato negli impianti medici.

Comprendere le caratteristiche chiave della polvere

Il successo di una costruzione con Selective Laser Melting (SLM) dipende spesso dalle caratteristiche della polvere di metallo utilizzata. Tre caratteristiche chiave sono la distribuzione della dimensione delle particelle, la scorrevolezza e il contenuto di ossigeno.

Una distribuzione coerente delle dimensioni delle particelle è essenziale per una fusione uniforme e risultati prevedibili. Una buona scorrevolezza garantisce una distribuzione uniforme della polvere sulla piattaforma di costruzione, fondamentale per una formazione costante degli strati. Pensate a versare sabbia fine rispetto a ghiaia: i granelli uniformi di sabbia creano una superficie più liscia e livellata.

Un basso contenuto di ossigeno è vitale per prevenire l'ossidazione e mantenere l'integrità del materiale.

Proprietà dei Materiali e Prestazioni nel Mondo Reale

Materiali diversi possiedono proprietà uniche che li rendono adatti a specifiche applicazioni. Le leghe di titanio, note per il loro alto rapporto resistenza-peso e la resistenza alla corrosione, sono frequentemente utilizzate nelle applicazioni aerospaziali.

Gli impianti medici, d'altra parte, richiedono spesso materiali biocompatibili come le leghe di cobalto-cromo. L'uso previsto del prodotto finale influenza significativamente la selezione del materiale.

Il processo di selezione deve considerare le esigenze specifiche di ogni progetto. Fattori come la resistenza richiesta, il peso e l'ambiente operativo giocano tutti un ruolo cruciale, piuttosto che affidarsi semplicemente a raccomandazioni generali.

Selezione del materiale basata sull'applicazione industriale

L'industria aerospaziale richiede spesso materiali che performano eccezionalmente bene sotto stress. Le leghe di titanio, con la loro alta resistenza e leggerezza, sono una scelta naturale. Il motore LEAP, una collaborazione tra GE Aviation e Safran Aircraft Engines, presenta ugelli di carburante stampati in 3D realizzati con leghe di titanio. Questi ugelli sono il 15% più leggeri e cinque volte più durevoli rispetto ai componenti prodotti tradizionalmente.

Il campo medico si basa fortemente su materiali biocompatibili per gli impianti. Le leghe di cobalto-cromo soddisfano questi requisiti di biocompatibilità offrendo anche un'eccellente resistenza all'usura. Questo le rende adatte per le sostituzioni dell'anca e del ginocchio.

Materiali emergenti e capacità future

Il campo della stampa metallica SLM è in continua evoluzione, con nuovi materiali che vengono sviluppati continuamente. Ricercatori e produttori stanno esplorando nuove leghe e compositi progettati specificamente per i processi SLM.

Questi progressi ampliano le possibilità della SLM. Ad esempio, nuove leghe di alluminio ad alta resistenza vengono sviluppate per applicazioni che richiedono componenti leggeri ma resistenti.

Questo sviluppo continuo mantiene SLM all'avanguardia nella produzione avanzata. L'innovazione costante nella scienza dei materiali promette di sbloccare capacità ancora maggiori, ampliando ulteriormente le applicazioni della stampa metallica SLM.

Trasformare le industrie attraverso la stampa metallica SLM

La fusione selettiva a laser (SLM) nella stampa metallica sta rivoluzionando il modo in cui le aziende progettano e producono prodotti. Questo processo di produzione additiva offre nuove possibilità, influenzando settori che vanno dall'aerospaziale alla sanità. Questa sezione esplora il mercato in espansione della SLM, la sua applicazione in vari settori e i progressi che ne guidano una più ampia adozione.

L'impatto di SLM sui settori chiave

SLM si sta rivelando prezioso in diversi settori. Nel settore aerospaziale, SLM consente significative riduzioni di peso nei componenti degli aeromobili, portando a guadagni in efficienza del carburante. I produttori di dispositivi medici sfruttano SLM per produrre impianti personalizzati, migliorando l'assistenza ai pazienti. L'industria automobilistica utilizza SLM per creare parti complesse e ad alte prestazioni con design ottimizzati.

Queste applicazioni dimostrano l'adattabilità di SLM e il suo potenziale per rivoluzionare la produzione. Per ulteriori informazioni sulle tecnologie laser, esplora questa risorsa: More on laser technologies

Crescita del mercato e tendenze regionali

Il mercato globale della stampa metallica SLM sta vivendo una crescita notevole. Valutato a circa 13,3 miliardi di USD nel 2025, il mercato delle stampanti 3D SLM dovrebbe continuare ad espandersi. Questa crescita è alimentata dalla crescente domanda di parti metalliche precise, leggere e complesse, in particolare nei settori aerospaziale e medico.

Il Nord America attualmente guida il mercato SLM grazie al suo ecosistema consolidato di produttori e utenti finali. Tuttavia, la regione Asia-Pacifico sta mostrando una rapida crescita, indicando un'adozione in aumento. Questa espansione globale sottolinea il riconoscimento diffuso delle capacità trasformative di SLM. Per ulteriori statistiche di mercato, consultare questo rapporto: Rapporto sul mercato SLM

Sistemi Multi-Laser: Un Cambiamento Epocale

L'avvento dei sistemi multi-laser è stato cruciale per la crescente popolarità di SLM. Alcuni sistemi utilizzano fino a sei laser, aumentando sostanzialmente la velocità e la precisione di stampa. Questo progresso affronta la storica limitazione dei tempi di costruzione lenti, una preoccupazione precedente con la tecnologia SLM.

Questa efficienza migliorata consente una produzione a volume più elevato, ampliando la gamma di applicazioni SLM praticabili. Parti che una volta richiedevano giorni per essere prodotte possono ora essere completate in ore, influenzando significativamente i tempi e i costi di produzione.

Forze trainanti dietro l'adozione di SLM

Diversi fattori stanno spingendo le aziende ad adottare l'SLM. La necessità di catene di approvvigionamento più resilienti sta incoraggiando la produzione localizzata, una capacità resa possibile dall'SLM. La sostenibilità è un altro motore, poiché l'SLM riduce gli sprechi di materiale rispetto alla produzione sottrattiva tradizionale. Infine, la domanda di agilità produttiva e di reattività ai cambiamenti del mercato rende soluzioni adattabili come l'SLM altamente attraenti.

La seguente tabella riassume l'adozione di SLM nei diversi settori industriali:

Adozione della SLM nei settori industriali: Questa tabella confronta l'adozione della stampa metallica SLM, le applicazioni e i benefici nei principali settori industriali.

| Industria | Livello di adozione | Applicazioni chiave | Benefici primari | Sfide notevoli |

|---|---|---|---|---|

| Aerospaziale | Alto | Componenti leggeri, parti complesse del motore | Peso ridotto, maggiore efficienza del carburante, libertà di progettazione | Costo dei materiali, standard di qualificazione |

| Medico | Moderare | Impianti specifici per paziente, strumenti chirurgici | Design personalizzati, biocompatibilità, sterilizzazione | Approvazioni normative, selezione dei materiali |

| Automobilistico | Crescente | Parti complesse, utensili | Ottimizzazione del design, miglioramento delle prestazioni, prototipazione rapida | Scalabilità della produzione, costi dei materiali |

| Energia | Moderare | Palette della turbina, ugelli del carburante | Durabilità migliorata, resistenza alle alte temperature | Proprietà dei materiali, geometrie complesse |

Questa tabella evidenzia i diversi livelli di adozione della SLM e i benefici e le sfide uniche di ciascun settore. Mentre l'aerospaziale ha visto un'integrazione significativa, altri settori stanno rapidamente recuperando terreno, attratti dal potenziale della SLM di ottimizzare il design e migliorare le prestazioni. Man mano che le industrie continuano a perseguire soluzioni di produzione efficienti e innovative, la SLM è destinata a svolgere un ruolo sempre più vitale.

Progettare per il successo SLM: oltre il pensiero tradizionale

Per sbloccare veramente il potenziale della stampa metallica Selective Laser Melting (SLM), dobbiamo ripensare il nostro approccio al design. I principi del Design for Additive Manufacturing (DfAM) aprono porte a possibilità che i metodi tradizionali semplicemente non possono eguagliare. Questo comporta la comprensione delle dimensioni minime delle caratteristiche, il posizionamento strategico delle strutture di supporto e la ricerca dell'orientamento ottimale del pezzo per stampe della massima qualità. Per un approfondimento, consulta questa risorsa: Come padroneggiare il design SLM.

Dimensionamento minimo delle caratteristiche e risoluzione dei dettagli

SLM offre una risoluzione dei dettagli incredibile, ma i progettisti devono considerare le dimensioni minime delle caratteristiche. Ciò significa prestare molta attenzione allo spessore delle pareti, ai diametri dei fori e alla complessità complessiva del design. Ignorare queste limitazioni può portare a difetti durante il processo di produzione.

Ad esempio, pareti sottili potrebbero non solidificarsi correttamente e piccoli fori potrebbero ostruirsi con polvere non fusa. La chiave sta nel trovare il giusto equilibrio tra design intricato e praticità di produzione. Questo garantisce che il prodotto finale abbia un aspetto eccellente e funzioni come previsto.

Strutture di Supporto Strategico: Essenziali per il Successo

Le strutture di supporto sono spesso cruciali nella SLM. Ancorano il pezzo alla piattaforma di costruzione, prevenendo deformazioni o crolli durante la stampa. Tuttavia, richiedono una pianificazione attenta.

Troppi supporti possono essere difficili da rimuovere e potrebbero lasciare segni indesiderati. Troppo pochi, e il pezzo potrebbe fallire. DfAM promuove un posizionamento strategico dei supporti, utilizzando il minimo indispensabile mantenendo l'integrità del pezzo. Questo semplifica sia la fase di costruzione che quella di post-elaborazione.

Orientamento del pezzo: una decisione critica

Come un pezzo è posizionato nella camera di costruzione influisce significativamente sulla sua qualità e sull'efficienza del processo SLM. Diverse orientazioni possono migliorare la finitura superficiale, ridurre la necessità di supporti e aumentare le proprietà meccaniche.

Un orientamento verticale, per esempio, potrebbe produrre una superficie più liscia rispetto a uno orizzontale. Può anche ridurre al minimo le esigenze di supporto, semplificando la post-elaborazione. Pertanto, esplorare diverse orientazioni prima della stampa è essenziale per ottenere il risultato desiderato. Questa lungimiranza può far risparmiare tempo e risorse considerevoli.

Ottimizzazione della Topologia: Parti Più Leggere e Più Resistenti

L'ottimizzazione della topologia, uno strumento DfAM prezioso, consente la creazione di parti più leggere e resistenti rispetto ai componenti prodotti tradizionalmente. Questa tecnica computazionale analizza la distribuzione di stress e deformazioni, rimuovendo il materiale non necessario e rinforzando le aree chiave.

Il risultato sono componenti dalla forma organica e a basso consumo di materiale. Pensate a un ponte progettato per sopportare il carico massimo con il minimo materiale. L'ottimizzazione topologica ottiene questo distribuendo strategicamente il materiale dove è più efficace, migliorando significativamente le prestazioni.

Applicazioni reali di DfAM in SLM

I principi di DfAM stanno rivoluzionando vari settori. Nell'aerospaziale, consentono la creazione di supporti leggeri e componenti motore intricati. Nel campo medico, è possibile progettare impianti specifici per il paziente con reticoli interni complessi per un'integrazione ossea ottimale. Questi esempi mostrano l'impatto pratico di DfAM nei flussi di lavoro SLM.

Inoltre, sono ora possibili assemblaggi consolidati, canali interni intricati e strutture reticolari avanzate, spingendo i confini di ciò che la produzione tradizionale può realizzare.

Software specializzato per i flussi di lavoro SLM

Diversi strumenti software supportano il DfAM nella SLM. Questi strumenti semplificano la progettazione, simulano le costruzioni e preparano i file per la stampa. Offrono funzionalità come la generazione automatica di supporti, l'analisi dell'orientamento delle parti e algoritmi di ottimizzazione topologica.

Utilizzando questi strumenti specializzati, gli ingegneri possono perfezionare i progetti per la producibilità prima della stampa, risparmiando tempo e risorse preziose. Questa capacità predittiva consente miglioramenti iterativi del design, portando a una migliore prestazione e stampabilità delle parti.

Oltre la costruzione: perfezionare i pezzi SLM per la produzione

Il completamento di una costruzione SLM è solo il primo passo. Segna l'inizio di un processo di raffinamento cruciale. Questa sezione esplora le operazioni essenziali di post-elaborazione che trasformano i pezzi stampati in 3D in componenti pronti per la produzione. Esamineremo la rimozione dei supporti, il trattamento termico e la finitura superficiale, e come questi processi influenzano le prestazioni finali del pezzo.

Rimozione del Supporto e il Suo Impatto

Le strutture di supporto sono fondamentali durante il processo di costruzione SLM. Prevengono la deformazione e mantengono la stabilità durante la stampa. Tuttavia, la loro rimozione richiede attenzione. Una rimozione impropria può introdurre tensioni e persino danneggiare il pezzo.

Sono disponibili diverse tecniche per la rimozione del supporto:

- EDM a filo: Offre una rimozione precisa in aree complesse. EDM a filo è particolarmente efficace per geometrie intricate.

- Taglio manuale: Adatto per geometrie più semplici e offre un approccio conveniente.

- Discioglimento Chimico: Scioglie il materiale di supporto utilizzando sostanze chimiche specializzate.

Il metodo migliore dipende dal materiale, dalla complessità della parte e dalla finitura superficiale desiderata.

Trattamento Termico: Migliorare le Proprietà dei Materiali

Il trattamento termico è essenziale per ottimizzare le proprietà del materiale dopo la stampa metallica SLM. Allevia le tensioni derivanti dal processo di costruzione, affina la microstruttura e migliora le caratteristiche meccaniche.

Sono comunemente utilizzati diversi processi di trattamento termico:

- Rilassamento delle tensioni: Riduce le tensioni residue senza modificare significativamente la durezza.

- Ricottura: Ammorbidisce il materiale, migliorando la duttilità e la lavorabilità.

- Indurimento: Aumenta la resistenza e la durevolezza per applicazioni impegnative.

Il trattamento termico specifico dipende dal materiale e dalle proprietà finali desiderate.

Finitura della superficie: raggiungere l'estetica e la funzionalità desiderate

La finitura superficiale migliora la funzionalità e l'estetica del pezzo. I pezzi SLM spesso presentano una texture superficiale ruvida subito dopo la stampa. La finitura superficiale risolve questo problema, migliorando l'aspetto, la levigatezza e altre caratteristiche.

Le tecniche comuni di finitura superficiale includono:

- Sabbbiatura con perline: Crea una finitura opaca uniforme.

- Lavorazione: Raggiunge dimensioni precise e superfici lisce. La lavorazione può ulteriormente perfezionare i pezzi prodotti con SLM.

- Lucidatura: Migliora la riflettività e la levigatezza, particolarmente importante per le parti con requisiti estetici rigorosi.

Integrazione della lavorazione di precisione

A volte i componenti SLM richiedono caratteristiche o tolleranze che vanno oltre il solo processo di stampa. La lavorazione di precisione colma questa lacuna, creando dettagli fini, perfezionando le dimensioni e migliorando le caratteristiche superficiali.

Combinare processi sottrattivi come la lavorazione meccanica con processi additivi come la SLM offre vantaggi significativi. Sfrutta la capacità della SLM di produrre geometrie complesse e poi utilizza la lavorazione meccanica per una precisione ottimale.

Assicurazione della Qualità: Garantire l'Integrità delle Parti

Il controllo qualità è cruciale durante l'intero processo SLM, specialmente dopo la costruzione. La verifica dimensionale conferma l'aderenza alle specifiche di progettazione. La scansione CT avanzata rileva difetti interni invisibili a occhio nudo. L'analisi metallurgica valuta la composizione e la struttura del materiale. Questi processi garantiscono l'integrità del pezzo e prestazioni costanti.

Procedure di Qualificazione e Tracciabilità

Procedure di qualificazione robuste e su misura per requisiti specifici del settore sono fondamentali. I controlli statistici di processo aiutano a identificare e correggere le variazioni del processo. Mantenere dettagliati sistemi di tracciabilità, specialmente in settori regolamentati come l'aerospaziale e il medico, è essenziale per la qualità e la conformità. Questi sistemi documentano l'intero percorso del pezzo, dalla selezione della polvere all'ispezione finale, garantendo responsabilità e dimostrando la conformità normativa.

Pronto a esplorare le possibilità della stampa metallica SLM? Scopri di più sulle tecnologie laser, inclusa la SLM, su skyfire laser.