Affrontare le sfide odierne del controllo qualità nella stampa 3D dei metalli

La produzione additiva in metallo (AM) offre possibilità entusiasmanti per creare design complessi e produzione su richiesta. Tuttavia, garantire una qualità costante rimane una sfida significativa. La variabilità del processo, come le fluttuazioni nella potenza del laser, nella velocità di scansione o nella distribuzione della polvere, può introdurre incoerenze all'interno di un singolo pezzo. Inoltre, le prestazioni materiali incoerenti, derivanti da variazioni nella qualità o nella composizione della polvere, possono amplificare questi problemi.

Queste incoerenze hanno implicazioni serie, specialmente in applicazioni esigenti come l'aerospaziale, i dispositivi medici e la difesa, dove il guasto di un componente non è semplicemente un'opzione. Immagina una pala di turbina prodotta con AM metallico. Anche lievi variazioni durante la costruzione possono causare difetti interni come porosità o crepe. Questi difetti compromettono l'integrità strutturale della pala, potenzialmente portando a un guasto catastrofico del motore. Questa esigenza di affidabilità assoluta evidenzia l'importanza vitale di un controllo qualità robusto nell'AM metallico.

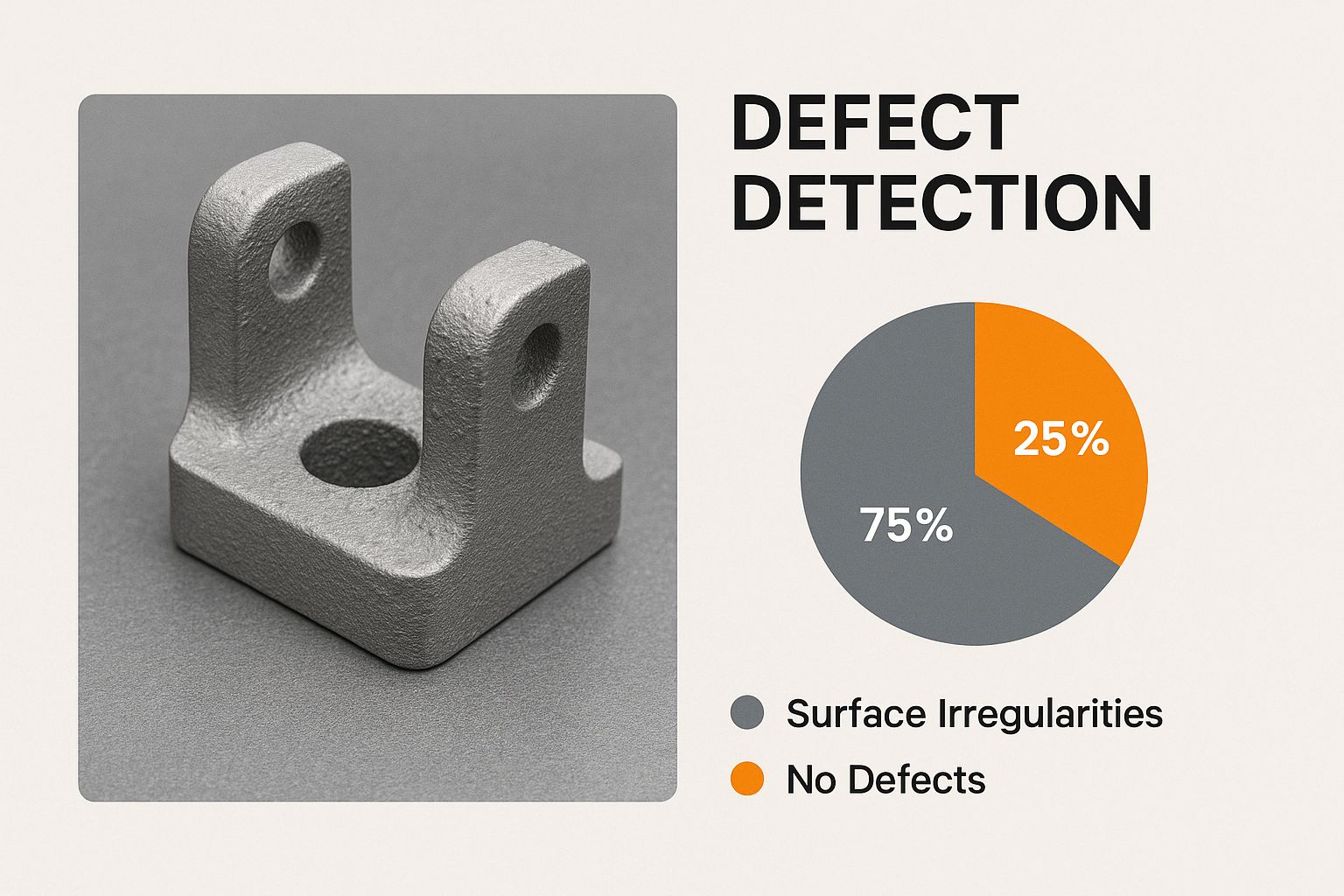

Questa sfida non è solo teorica. Uno studio del 2017 pubblicato nel Journal of Manufacturing and Materials Processing ha rivelato che 92% dei professionisti del settore hanno citato la qualità del prodotto incoerente nella produzione a lotti, principalmente a causa della variabilità del processo e delle incoerenze dei materiali. Lo studio sottolinea l'urgente necessità di misure standardizzate di controllo della qualità, in particolare nella gestione della qualità della polvere e nel rilevamento dei difetti, per soddisfare regolamenti rigorosi e le aspettative dei clienti.

Superare le incoerenze di qualità: un approccio multifaccettato

Affrontare queste sfide del controllo qualità richiede un approccio completo che copra più fasi del flusso di lavoro della stampa 3D in metallo. Ciò comporta il passaggio da un'ispezione reattiva post-costruzione a una strategia proattiva di monitoraggio in corso d'opera.

-

Gestione della Qualità della Polvere: Implementare procedure rigorose di caratterizzazione e manipolazione della polvere è essenziale. Ciò include l'analisi della distribuzione delle dimensioni delle particelle, della morfologia e della composizione chimica per garantire la coerenza da lotto a lotto.

-

Monitoraggio in tempo reale: L'integrazione di sensori e sistemi di monitoraggio nel processo AM consente la rilevazione immediata di deviazioni dai parametri desiderati. Ciò permette regolazioni in tempo reale, prevenendo la diffusione di difetti durante la costruzione.

-

Controlli Non Distruttivi (CND) Avanzati: L'utilizzo di tecniche come la Tomografia Computerizzata (TC) consente di rilevare difetti interni che le ispezioni superficiali tradizionali non riuscirebbero a individuare.

-

Analisi dei dati e IA: Sfruttare la potenza dell'analisi dei dati e dell'Intelligenza Artificiale (IA) può aiutare a identificare modelli e correlazioni tra i parametri del processo e la qualità finale del pezzo. Queste informazioni possono poi essere utilizzate per perfezionare i parametri di costruzione e prevedere potenziali difetti.

Implementare queste strategie è fondamentale per garantire l'affidabilità e la ripetibilità dei processi di AM dei metalli. Adottando un approccio proattivo al controllo qualità, l'industria può sfruttare appieno il potenziale di questa tecnologia e aprire la strada a una sua più ampia adozione in diversi settori.

Superare i limiti: NDT avanzato per la stampa 3D metallica

I metodi di ispezione tradizionali spesso faticano con le geometrie complesse e le caratteristiche uniche dei difetti presenti nelle parti di manifattura additiva (AM) in metallo. Questo ha creato la necessità di tecniche avanzate di Controllo Non Distruttivo (NDT) specificamente progettate per le complessità dell'AM. I principali produttori stanno adottando strategie di ispezione multimodale, combinando strumenti potenti come la tomografia computerizzata (CT), il controllo ultrasonoro (UT), la diffrazione a raggi X e la termografia. Queste tecnologie forniscono una comprensione completa dell'integrità della parte, dai difetti superficiali microscopici alle cavità interne nascoste, spingendo i confini del controllo qualità.

Combinare le Forze: Ispezione Multi-Modale

L'utilizzo di una combinazione di metodi NDT offre un quadro più completo dell'integrità di un componente rispetto all'affidarsi a una sola tecnica. Ad esempio, mentre la tomografia computerizzata (CT) eccelle nel rivelare strutture interne e vuoti, l'UT è migliore nel rilevare crepe e delaminazioni che la CT potrebbe non individuare. Questa sinergia è fondamentale per garantire l'affidabilità di componenti AM complessi.

La diffrazione a raggi X analizza la struttura cristallografica del materiale, fornendo dati chiave sulle tensioni residue e sulle potenziali debolezze. La termografia offre un modo rapido per rilevare difetti superficiali e prossimi alla superficie identificando variazioni nella conducibilità termica.

Per comprendere meglio le capacità, i costi e le limitazioni di questi metodi, esaminiamo il seguente confronto:

Confronto dei Metodi di Controllo Non Distruttivo per Parti Metalliche AM Questa tabella confronta diversi metodi NDT per capacità, costo e limitazioni nell'ispezione della qualità della stampa 3D metallica.

| Metodo NDT | Tipi di difetti rilevati | Velocità di ispezione | Costo relativo | Limitazioni |

|---|---|---|---|---|

| Tomografia Computerizzata (TC) | Porosità, vuoti, inclusioni, caratteristiche interne | Moderare | Alto | Limitazioni delle dimensioni delle parti, dipendenza dalla densità del materiale |

| Controllo Ultrasonico (UT) | Crepe, delaminazioni, mancanza di fusione | Veloce | Medio | Richiede operatori qualificati, sfide di geometria complessa |

| Diffrazione dei raggi X | Tensione residua, struttura cristallografica | Lento | Alto | Solo analisi della superficie, rilevamento difetti limitato |

| Termografia | Crepe superficiali, difetti sottosuperficiali | Molto veloce | Basso | Penetrazione limitata in profondità, sensibilità ai fattori ambientali |

Questa tabella evidenzia i punti di forza e di debolezza di ciascun metodo END, rafforzando la necessità di un approccio multimodale. Combinare questi metodi consente ai produttori di superare le limitazioni delle singole tecniche.

Implementazione nella produzione reale

I team di produzione stanno integrando questi avanzati metodi NDT nei loro flussi di lavoro. Prendiamo, ad esempio, un componente aerospaziale complesso con canali interni impossibili da ispezionare con metodi tradizionali. La scansione TC consente una visualizzazione interna completa, garantendo che il pezzo soddisfi requisiti rigorosi. Questo migliora significativamente i metodi più vecchi, che spesso richiedevano test distruttivi per verificare l'integrità interna. I dati generati da queste ispezioni possono anche essere utilizzati per ottimizzare il processo AM, migliorando ulteriormente la qualità e riducendo gli sprechi. Potresti essere interessato a: Come padroneggiare...

Visualizzazione dell'efficacia NDT

Le indagini di settore mostrano un significativo spostamento verso NDT avanzato. Oltre il 90% dei produttori aerospaziali e medicali ora richiede la scansione CT per la convalida della geometria interna nei componenti critici AM in metallo. Le ispezioni tradizionali basate sulla superficie non rilevano fino al 40% dei difetti sottosuperficiali nelle parti prodotte con fusione a letto di polvere laser, rendendo questo cambiamento non sorprendente. Questa tendenza mostra anche un aumento dell'adozione di gemelli digitali alimentati da AI, in crescita del 35% dal 2023, per aggiustamenti predittivi della qualità prima della stampa. Scopri di più sulla metrologia della manifattura additiva nel 2025 e oltre qui.

Il seguente grafico dei dati illustra l'efficacia di diversi metodi NDT nel rilevare specifici tipi di difetti nelle parti metalliche AM:

- Porosità: La scansione TC mostra il tasso di rilevamento più alto.

- Crepe: UT mostra prestazioni superiori.

- Mancanza di Fusione: Sebbene sia la TC che l'UT possano rilevarla, l'UT è generalmente più sensibile.

- Rugosità della superficie: La profilometria superficiale e la microscopia ottica forniscono i migliori risultati.

Come illustra il grafico, ogni metodo NDT ha i suoi punti di forza. Utilizzare un approccio multimodale è fondamentale per un'ispezione di qualità completa delle parti metalliche AM. Combinando strategicamente queste tecniche, i produttori possono identificare efficacemente una gamma più ampia di difetti, garantendo la produzione di parti di alta qualità e affidabili.

La rivoluzione dell'IA nella garanzia di qualità della produzione additiva in metallo

L'intelligenza artificiale (AI) sta trasformando il controllo qualità nella produzione additiva di metalli (AM). Questa evoluzione introduce nuove possibilità potenti, come prevedere i difetti in tempo reale e utilizzare controlli di processo adattivi che apprendono e migliorano. Non si tratta solo di automatizzare i processi attuali; è un cambiamento fondamentale nel modo in cui garantiamo la qualità nella produzione additiva di metalli.

Riconoscimento dei Difetti Potenziato dall'IA

I principali produttori stanno ora addestrando modelli di intelligenza artificiale per rilevare schemi sottili nei dati dei sensori, nelle immagini termiche e nei segnali acustici – schemi che gli operatori umani potrebbero trascurare. Ad esempio, un modello di IA può apprendere da migliaia di immagini di costruzioni sia riuscite che difettose. Impara a distinguere tra variazioni accettabili e inaccettabili nella pozza di fusione, nel letto di polvere o nel pezzo finito. Ciò consente il rilevamento automatico e in tempo reale di potenziali difetti durante la costruzione. Maggiori informazioni sono disponibili su laser-podcast.com.

Gemelli Digitali e Qualità Predittiva

La tecnologia del gemello digitale crea una replica virtuale del processo AM. Questi modelli virtuali consentono la previsione della qualità basata sulla simulazione, permettendo ai produttori di individuare potenziali problemi prima che si verifichino nel mondo reale. Questo approccio proattivo consente ai produttori di regolare i parametri e prevenire difetti, riducendo gli sprechi di materiale e le rilavorazioni. Segna un cambiamento significativo dalla gestione della qualità reattiva a quella proattiva.

Risultati Tangibili: Maggiore Efficienza e Riduzione dei Costi

Il mercato globale della manifattura additiva, valutato a 21,58 miliardi di dollari nel 2024, è previsto raggiungere 25,92 miliardi di dollari nel 2025, con il Nord America che detiene una quota di mercato sostanziale. Mantenere il controllo della qualità in mezzo a questa rapida espansione rappresenta una sfida. Strumenti avanzati di metrologia, come i gemelli digitali potenziati dall'IA e gli scanner laser in tempo reale, stanno diventando cruciali per minimizzare gli sprechi di materiale e le rilavorazioni. Questi progressi supportano il tasso di crescita annuale composto (CAGR) previsto del 19,29% fino al 2034, specialmente nelle applicazioni aerospaziali che utilizzano leghe di titanio e nichel. Ulteriori statistiche sono disponibili su Precedence Research.

Questi metodi guidati dall'IA offrono miglioramenti significativi e misurabili. Si traducono in una minore quantità di materiale sprecato, una riduzione delle rilavorazioni e tassi di produzione corretti al primo colpo sostanzialmente più elevati. Questi guadagni si traducono direttamente in risparmi sui costi e profitti aumentati, dimostrando il chiaro valore dell'IA nell'assicurazione della qualità nella produzione additiva dei metalli. In definitiva, l'IA aiuta le aziende a produrre parti migliori in modo più efficiente.

Monitoraggio della Qualità in Tempo Reale che Funziona Davvero

Sono finiti i giorni in cui si scoprivano difetti solo dopo il completamento di una costruzione in manifattura additiva (AM) di metallo. Ora, i sistemi di monitoraggio avanzati stanno cambiando il modo in cui affrontiamo la manifattura additiva del metallo, tracciando metriche chiave di qualità mentre il pezzo viene costruito. Questo fornisce intuizioni straordinarie sul processo mentre avviene. Questo approccio in tempo reale consente regolazioni rapide, impedendo che problemi minori si trasformino in problemi significativi.

Flussi di dati multidimensionali per il controllo in-process

I leader del settore utilizzano più sensori per raccogliere flussi di dati completi. Le telecamere ad alta velocità catturano immagini della pozza di fusione e del letto di polvere, mentre i sensori a infrarossi monitorano le variazioni di temperatura. I sensori acustici ascoltano sottili cambiamenti nel processo, e i profilometri laser misurano la crescita strato per strato, mantenendo l'accuratezza dimensionale. Combinare questi dati fornisce una comprensione approfondita della dinamica della pozza di fusione e della formazione degli strati.

Ad esempio, un improvviso aumento delle emissioni acustiche potrebbe indicare un evento di spruzzi. Un cambiamento nella temperatura della pozza di fusione potrebbe indicare un problema con l'assorbimento della potenza del laser. L'accesso a questi dati in tempo reale consente agli operatori di regolare immediatamente parametri come la potenza del laser o la velocità di scansione. Questo approccio proattivo previene la diffusione di difetti durante la costruzione.

Per comprendere meglio i parametri chiave e il loro impatto, esploriamo la seguente tabella. Riassume i parametri di processo cruciali che vengono monitorati nella produzione AM dei metalli, insieme ai loro metodi di monitoraggio, all'impatto sulla qualità e agli intervalli tipici accettabili.

Parametri Chiave del Processo Monitorati nella Produzione AM dei Metalli

| Parametro di processo | Metodo di monitoraggio | Impatto sulla qualità | Intervallo Tipico Accettabile |

|---|---|---|---|

| Temperatura della piscina di fusione | Telecamera a infrarossi | Porosità, Mancanza di Fusione | Dipendente dal materiale (ad esempio, 1500-1700°C per Ti6Al4V) |

| Temperatura del letto di polvere | Telecamera a infrarossi | Tensione residua, deformazione | Dipendente dal materiale (ad esempio, 80-120°C per Ti6Al4V) |

| Emissioni acustiche | Sensori acustici | Schizzi, screpolature | < Soglia basata su dati storici e materiale |

| Altezza dello strato | Profilometro laser | Precisione dimensionale, finitura superficiale | +/- 0,05 mm |

| Dimensione e forma della piscina di fusione | Telecamera ad alta velocità | Porosità, Mancanza di Fusione | Dipendente dalla potenza del laser e dalla velocità di scansione |

| Potenza laser | Misuratore di potenza | Dinamica della piscina di fusione, profondità di penetrazione | +/- 5% della potenza target |

| Velocità di scansione | Sistema galvanometrico | Dimensione della piscina di fusione, apporto di calore | +/- 2% della velocità target |

Questa tabella evidenzia l'interconnessione dei parametri di processo e la loro influenza sulla qualità finale del pezzo. Monitorando attentamente questi parametri, possiamo garantire condizioni di costruzione ottimali.

Implementazione di Sistemi di Monitoraggio Efficaci

Creare sistemi di monitoraggio efficaci richiede attenzione a diversi aspetti chiave. Scegliere i sensori giusti è fondamentale. Ogni sensore è progettato per punti dati specifici, quindi selezionare la combinazione corretta per il tuo processo di AM metallico è essenziale. Impostare soglie di allerta adeguate è altrettanto importante. Soglie troppo sensibili attivano allarmi inutili, mentre soglie troppo rilassate potrebbero non rilevare problemi reali.

- Selezione del sensore: Seleziona i sensori in base al processo AM dei metalli e ai potenziali difetti che devi affrontare.

- Soglie di Allerta: Definisci soglie specifiche per ogni parametro monitorato per generare avvisi tempestivi.

- Formazione degli operatori: Fornire agli operatori le conoscenze per interpretare i dati e apportare aggiustamenti informati basati sul feedback in tempo reale.

Questa formazione prepara gli operatori a comprendere segnali dati complessi e a tradurre informazioni in tempo reale in azioni correttive. Questo approccio proattivo può prevenire problemi di qualità significativi e migliorare la coerenza delle parti.

Studi di Caso: Impatto Reale del Monitoraggio in Tempo Reale

Il monitoraggio in tempo reale ha mostrato benefici sostanziali in contesti reali. Uno studio ha dimostrato che il monitoraggio in tempo reale, utilizzando telecamere ad alta velocità e imaging termico, ha ridotto la porosità nei componenti in lega di titanio del 80%. In un altro caso, il monitoraggio acustico ha permesso la rilevazione precoce di un flusso di polvere incoerente, prevenendo un guasto di stampa. Questo ha salvato una quantità significativa di materiale e tempo di produzione.

Questi sistemi consentono agli operatori di apportare modifiche immediate ai parametri che non erano possibili con le ispezioni tradizionali post-costruzione. Identificando e risolvendo i problemi in tempo reale, i produttori possono migliorare significativamente la qualità delle parti, ridurre al minimo gli sprechi di materiale e aumentare l'efficienza complessiva della produzione. Questa strategia proattiva è fondamentale per elevare il controllo qualità nella produzione additiva dei metalli e favorire una maggiore adozione della tecnologia.

Navigare nel labirinto degli standard per la certificazione AM dei metalli

Il mondo della manifattura additiva (AM) dei metalli è in continua evoluzione, portando a una crescente necessità di standard affidabili per l'ispezione della qualità. Questo crea sia possibilità entusiasmanti sia considerazioni importanti per i produttori. Questa sezione esplora i quadri fondamentali sviluppati da organizzazioni come ASTM, ISO e SAE, insieme a specifici gruppi industriali, per aiutare a garantire qualità e coerenza nella AM dei metalli.

Decodifica degli Standard Chiave per la Produzione Additiva in Metallo

Comprendere gli standard pertinenti per le proprietà dei materiali, la convalida dei processi e le procedure di qualificazione è essenziale per il successo nella produzione additiva di metalli. Questi standard affrontano diverse aree chiave:

-

Proprietà del materiale: Gli standard definiscono le caratteristiche accettabili delle polveri metalliche, inclusa la composizione chimica, la dimensione delle particelle e la scorrevolezza. Questo aiuta a garantire prestazioni costanti del materiale e parti affidabili.

-

Validazione del processo: Questi standard delineano le procedure per qualificare i processi AM, come la potenza del laser, la velocità di scansione e lo spessore dello strato. Ciò porta a risultati ripetibili e prevedibili, minimizzando le variazioni nella qualità delle parti.

-

Procedure di Qualificazione: Gli standard dettagliano i requisiti per il personale, le attrezzature e la documentazione per mantenere una qualità di produzione costante. Ciò garantisce anche la conformità alle linee guida normative.

Ad esempio, lo standard ASTM F3308 offre indicazioni sulla qualificazione dei processi di fusione a letto di polvere laser per leghe di titanio. Delinea i requisiti per lo sviluppo dei parametri di processo, i test e la documentazione, aiutando i produttori a creare processi di produzione affidabili.

Integrazione degli standard nei sistemi di qualità

I principali produttori stanno integrando questi standard nei loro sistemi di qualità. Ciò comporta tipicamente la creazione di documentazione dettagliata, l'implementazione di sistemi di tracciabilità robusti e la preparazione per le verifiche di certificazione. Bilanciare questi requisiti con l'innovazione continua può essere una sfida. Per ulteriori approfondimenti, consulta questa risorsa: Come padroneggiare...

Le aziende stanno trovando modi efficienti per semplificare questi processi. Alcune utilizzano piattaforme digitali per gestire la documentazione e la tracciabilità, mentre altre incorporano controlli di qualità automatizzati lungo tutto il loro flusso di lavoro AM. Queste strategie riducono il carico amministrativo garantendo al contempo la conformità.

Guida Pratica per le Verifiche di Certificazione

Prepararsi per le verifiche di certificazione non deve essere travolgente. Affrontando il processo passo dopo passo, le aziende possono affrontare efficacemente ogni requisito:

-

Documentazione: Crea una documentazione chiara e concisa dei processi, dei materiali e dei risultati delle ispezioni. Questo fornisce agli auditor le prove necessarie di conformità e tracciabilità.

-

Tracciabilità: Implementare un sistema per tracciare materiali e parti durante l'intero processo di AM. Questo aiuta a individuare la fonte di eventuali problemi e garantisce la responsabilità.

-

Formazione: Investire nella formazione del personale sugli standard pertinenti e sulle procedure di qualità. Questo garantisce che tutti comprendano le proprie responsabilità nel mantenere la qualità e la conformità.

Navigare con successo in questi standard non significa solo spuntare caselle; significa stabilire fiducia. Dimostrando un impegno verso la qualità e la coerenza, i produttori di AM in metallo possono accedere a nuovi mercati ed esplorare applicazioni innovative. Con la crescita del settore, aderire agli standard sarà essenziale per costruire fiducia e incoraggiare un uso più ampio delle tecnologie AM in metallo.

Costruire il tuo completo manuale di strategia per la qualità nella produzione additiva metallica

Una solida strategia di qualità è essenziale per sbloccare il pieno potenziale della produzione additiva (AM) dei metalli. Questa sezione fornisce una roadmap pratica per costruire un sistema di qualità completo. Copre l'intero flusso di lavoro della AM dei metalli, dalla convalida della polvere in ingresso alla verifica del pezzo finale. Non è una soluzione universale, ma un quadro flessibile che puoi adattare alle tue specifiche esigenze di produzione.

Stabilire una base: convalida della polvere in arrivo

I componenti AM in metallo di alta qualità iniziano con la materia prima: la polvere di metallo. Un solido sistema di gestione della qualità della polvere è fondamentale. Ciò significa caratterizzare attentamente ogni lotto di polvere, analizzando proprietà come la distribuzione delle dimensioni delle particelle, la morfologia e la composizione chimica. Questo garantisce coerenza tra i lotti e prepara il terreno per costruzioni prevedibili e ripetibili.

Monitoraggio in corso: individuare i difetti precocemente

Il monitoraggio in tempo reale è essenziale per un controllo qualità efficiente nella produzione additiva di metalli. Integrare sensori come telecamere ad alta velocità, rilevatori a infrarossi e monitor acustici fornisce dati costanti. Questo ti offre una chiara visibilità sul processo di costruzione. Puoi identificare rapidamente le deviazioni dai parametri target, permettendo aggiustamenti tempestivi e prevenendo che piccoli problemi si trasformino in difetti maggiori. La ricerca Fringe di Phase3D dimostra come correlare le anomalie di costruzione con i difetti finali delle parti possa migliorare significativamente la produttività della macchina e ridurre i tassi di scarto delle parti. Scopri di più sulla correlazione tra anomalie di costruzione e difetti.

Ispezione post-costruzione: verifica dell'integrità del pezzo

Un'ispezione approfondita post-costruzione è cruciale una volta completata la costruzione per verificare l'integrità del pezzo. Tecniche avanzate di Controllo Non Distruttivo (CND) come la scansione a Tomografia Computerizzata (TC) sono essenziali per individuare difetti interni che le ispezioni superficiali tradizionali non rilevano. Questo garantisce la conformità a rigorosi standard di qualità, particolarmente importante per settori come l'aerospaziale e il medico. La scansione TC, ad esempio, ha dimostrato di migliorare la rilevazione della porosità nei componenti in lega di titanio fino al 80%.

Il Ruolo dell'IA: Migliorare la Qualità in Ogni Fase

L'intelligenza artificiale (IA) rafforza ulteriormente la strategia di qualità. Gli algoritmi di IA analizzano i dati dei sensori sia dal monitoraggio in-process che dall'ispezione post-costruzione. Possono identificare schemi e correlazioni che potrebbero sfuggire agli operatori umani. Ciò consente un controllo qualità predittivo, permettendo aggiustamenti preventivi e minimizzando i difetti prima ancora che si verifichino. L'IA sta trasformando il controllo qualità nella produzione additiva dei metalli.

Scalare per la crescita: adattare la tua strategia di qualità

Una strategia di qualità di successo deve adattarsi alla tua produzione, dallo sviluppo del prototipo alla produzione su larga scala. Ciò comporta l'istituzione di una documentazione chiara, sistemi di tracciabilità robusti e programmi di formazione. Considera quanto segue:

- Sviluppo del prototipo: Dare priorità all'analisi approfondita dei dati e all'ottimizzazione dei processi per perfezionare i parametri di costruzione.

- Produzione Pilota: Implementare controlli di qualità automatizzati nelle fasi chiave per garantire risultati coerenti.

- Produzione completa: Integrare un sistema di gestione della qualità completamente automatizzato con monitoraggio in tempo reale e analisi guidata dall'IA per un miglioramento continuo.

Questo approccio adattabile garantisce che il tuo sistema di qualità possa gestire le crescenti richieste di produzione.

Miglioramento Continuo: La Chiave per un Successo Sostenibile

Una strategia di qualità veramente efficace è dinamica, in continua evoluzione attraverso il miglioramento continuo. Le aziende orientate al futuro utilizzano i dati del sistema di qualità per perfezionare i processi e migliorare le loro capacità. Questo ciclo di feedback, guidato dall'analisi dei dati e informato dalle migliori pratiche del settore, crea un vantaggio competitivo sostenibile. Perseguendo costantemente una qualità superiore, non solo migliorate i vostri prodotti attuali, ma vi preparate anche per l'innovazione futura.

Pronto a migliorare la qualità della tua produzione additiva in metallo? Laser Insights China offre risorse preziose e approfondimenti per l'industria del laser e della produzione additiva. Visita Laser Insights China oggi per scoprire di più!