Il Potere Nascosto dei Parametri del Processo SLM

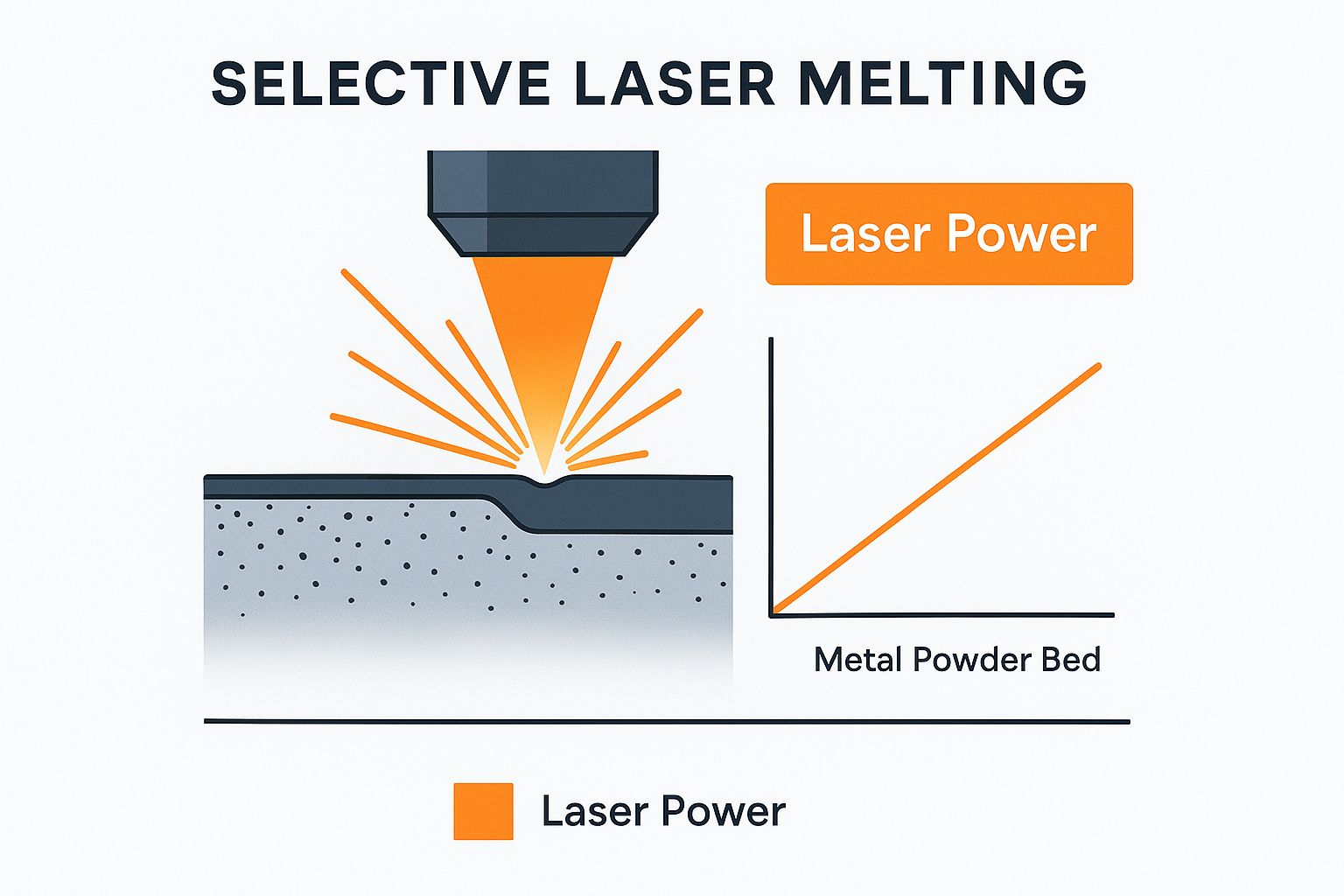

La Fusione Laser Selettiva (SLM) è una scienza, non magia. Al centro c'è l'interazione precisa dei parametri del processo SLM. Questi parametri determinano la qualità finale, la resistenza e persino la possibilità di creare con successo i tuoi pezzi stampati in 3D. Comprendere questi parametri sblocca il pieno potenziale della SLM, permettendoti di andare oltre il semplice evitare difetti e raggiungere risultati veramente ad alte prestazioni.

Quattro Pilastri del Controllo dei Parametri SLM

Questi parametri cruciali rientrano in quattro gruppi fondamentali:

-

Parametri del laser: Questi parametri controllano l'energia fornita al letto di polvere, proprio come regolare la fiamma su una torcia da saldatura. I parametri chiave includono potenza del laser, dimensione del punto (il diametro del fascio laser) e caratteristiche dell'impulso (come viene erogata l'energia del laser). Una potenza maggiore fonde più materiale più velocemente, mentre una dimensione del punto più piccola consente dettagli più fini.

-

Strategie di scansione: Questi parametri determinano il movimento del laser attraverso il letto di polvere, simile alla scelta delle pennellate per un dipinto. Velocità di scansione, schema (come strisce o scacchiera) e distanza (distanza tra le linee) influenzano significativamente la microstruttura del pezzo, le tensioni termiche e la qualità complessiva. Una velocità di scansione più elevata può aumentare la velocità di costruzione ma potrebbe compromettere la densità. Potresti essere interessato a: Come padroneggiare i parametri SLM

-

Fondamenti del letto di polvere: Il letto di polvere è la base della tua creazione SLM. Spessore dello strato, distribuzione delle dimensioni delle particelle e la scorrevolezza del materiale giocano tutti ruoli cruciali. Selective Laser Melting (SLM) è una tecnica di produzione additiva precisa. Un aspetto chiave è lo spessore dello strato, che solitamente varia da 20 a 100 micrometri. Questo livello di precisione consente strutture altamente dettagliate, essenziali in settori come l'aerospaziale e l'automobilistico, dove la riduzione del peso e la resistenza sono fondamentali. Nell'aerospaziale, SLM permette la creazione di parti leggere con geometrie complesse, potenzialmente riducendo il consumo di carburante e le emissioni di gas serra. Lo spessore dello strato influisce sia sulla velocità di costruzione che sulla risoluzione – strati più sottili aumentano il tempo di costruzione ma offrono una finitura superficiale superiore e proprietà meccaniche migliorate.

-

Controlli ambientali: L'ambiente all'interno della camera SLM è più critico di quanto si possa pensare. Temperatura della camera, livelli di ossigeno e modelli di flusso del gas influenzano il processo di fusione e possono aiutare a prevenire difetti. Mantenere una temperatura costante, ad esempio, aiuta a evitare deformazioni e tensioni residue.

L'importanza dell'ottimizzazione dei parametri

Perché è così cruciale padroneggiare questi parametri? Influenzano direttamente la parte finale:

-

Densità: Raggiungere una densità quasi completa è spesso un obiettivo primario nella SLM per garantire che il pezzo possieda le proprietà meccaniche richieste.

-

Finitura della superficie: I parametri corretti possono produrre superfici lisce e di alta qualità, riducendo al minimo le necessità di post-lavorazione.

-

Proprietà Meccaniche: I parametri influenzano la microstruttura del materiale, incidendo direttamente sulla sua resistenza, duttilità e resistenza alla fatica.

-

Velocità di compilazione: L'ottimizzazione dei parametri può ridurre il tempo di compilazione senza sacrificare la qualità.

In definitiva, controllare i parametri del processo SLM significa bilanciare velocità, qualità e costo. È la differenza chiave tra un prototipo funzionale di base e un prodotto finale ad alte prestazioni.

Parametri del Laser e della Scansione: Dove Inizia la Qualità

Il successo della Selective Laser Melting (SLM) dipende dall'interazione precisa tra il laser e il materiale. Impostare correttamente questi parametri di processo SLM è cruciale per ottenere parti di alta qualità. È questo equilibrio accurato di potenza del laser, velocità di scansione e densità di energia che porta a componenti perfettamente formati.

Potenza del laser e velocità di scansione: un equilibrio

La potenza del laser determina l'energia fornita al letto di polvere. Una potenza più elevata comporta una fusione più rapida e una penetrazione più profonda. Tuttavia, troppa potenza può causare problemi come la vaporizzazione e il keyholing, che compromettono l'integrità strutturale del pezzo. La velocità di scansione, al contrario, controlla per quanto tempo il laser rimane focalizzato su un'area specifica. Velocità più lente permettono una fusione più completa, ma aumentano anche il tempo di costruzione. La chiave è trovare il giusto equilibrio tra questi due parametri.

Densità Energetica: La Chiave per una Fusione Costante

Densità energetica, un fattore critico nella SLM, deriva dall'interazione tra potenza del laser e velocità di scansione. Una densità energetica insufficiente può impedire la completa fusione della polvere, portando a parti porose e deboli. Al contrario, una densità energetica eccessiva comporta il rischio dei difetti di vaporizzazione e keyholing menzionati in precedenza. Una fusione costante e una qualità ottimale delle parti dipendono dal mantenimento della corretta densità energetica.

Strategie di schiusa: influenzare la microstruttura e lo stress

Tratteggio descrive il percorso seguito dal laser mentre scansiona il letto di polvere. Le strategie comuni includono i modelli a strisce, scacchiera e isola. Ogni strategia di tratteggio influisce sulla microstruttura, sulle tensioni termiche e, in ultima analisi, sulle proprietà meccaniche del pezzo finito. Ad esempio, un modello a scacchiera può ridurre al minimo le tensioni residue rispetto a un semplice modello a strisce.

Dimensione del punto e messa a fuoco: messa a punto per la precisione

Dimensione del punto, il diametro del fascio laser, influisce sulla risoluzione e precisione del processo SLM. Dimensioni del punto più piccole consentono dettagli più fini e tolleranze più strette. La posizione del fuoco, il punto in cui il fascio laser converge, è altrettanto cruciale. Un controllo preciso del fuoco garantisce un'erogazione ottimale dell'energia e minimizza le variazioni nella dimensione della pozza di fusione. Questi aggiustamenti apparentemente piccoli possono migliorare significativamente la finitura superficiale e la precisione dimensionale.

I parametri del processo SLM influenzano fortemente le proprietà meccaniche e la microstruttura di un pezzo. Parametri come la potenza del laser, la velocità di scansione e la spaziatura dell'intaglio influenzano la porosità, la resistenza alla trazione e la resistenza alla corrosione. Ad esempio, aumentare la potenza del laser può migliorare la profondità di fusione, riducendo la porosità ma potenzialmente aumentando la distorsione termica. Regolare la velocità di scansione può migliorare la qualità della superficie ma può influire sulla velocità di costruzione e sulla duttilità. Studi dimostrano che ottimizzare questi parametri può migliorare la resistenza alla trazione del 25% per alcune leghe, evidenziando l'importanza dell'ottimizzazione dei parametri nella SLM. Scopri di più sull'influenza dei parametri tecnologici della SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Visualizzazione degli Impatti dei Parametri: Un Grafico Dati

Il seguente grafico dei dati mostra l'impatto di varie velocità di scansione sulla rugosità superficiale (Ra) di un pezzo in acciaio inossidabile 316L creato utilizzando SLM.

| Velocità di scansione (mm/s) | Rugosità della superficie (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Questo grafico rivela che la rugosità superficiale inizialmente diminuisce con l'aumentare della velocità di scansione, raggiungendo il punto più basso a 1000 mm/s. Oltre questa velocità, la rugosità aumenta nuovamente. Ciò evidenzia la necessità di trovare la velocità di scansione ottimale per un dato materiale e la finitura superficiale desiderata.

Per illustrare ulteriormente i parametri chiave del laser e della scansione, esaminiamo la seguente tabella:

Parametri Chiave del Laser e della Scansione in SLM

Un confronto completo dei parametri critici del laser e della scansione che mostra i loro intervalli tipici, gli effetti sulla qualità del pezzo e le considerazioni per l'ottimizzazione.

| Parametro | Gamma tipica | Effetto sulla qualità della parte | Considerazioni sull'ottimizzazione |

|---|---|---|---|

| Potenza laser | 100-500 W | Influisce sulla profondità della pozza di fusione e può causare vaporizzazione o formazione di keyhole se troppo elevata. | Bilancia con la velocità di scansione per raggiungere la densità energetica desiderata. |

| Velocità di scansione | 200-2000 mm/s | Influisce sulla rugosità della superficie e sul tempo di costruzione. Troppo veloce può portare a una fusione incompleta. | Ottimizza per la finitura superficiale desiderata e il tempo di costruzione. |

| Dimensione del punto | 20-100 µm | Determina la risoluzione e la precisione della funzione. | Dimensione del punto più piccola per dettagli più fini. |

| Spaziatura dei tratteggi | 20-80 µm | Influisce sulla densità e sulle proprietà meccaniche. | Ottimizza per la densità desiderata e le proprietà meccaniche. |

| Spessore dello strato | 20-100 µm | Influisce sulla finitura superficiale e sul tempo di costruzione. | Strati più sottili per una risoluzione migliore ma tempi di costruzione più lunghi. |

Questa tabella riassume i parametri critici del laser e della scansione nella SLM e il loro impatto sulla qualità del pezzo. L'ottimizzazione richiede un approccio equilibrato, considerando il risultato desiderato e i potenziali compromessi.

Padroneggiare il letto di polvere: la base del successo

Mentre il laser spesso ruba la scena quando si parla di Selective Laser Melting (SLM), chiunque abbia esperienza sa che il letto di polvere gioca un ruolo cruciale in una costruzione di successo. Questa sezione approfondisce gli aspetti critici del letto di polvere e come le sue caratteristiche influenzano la qualità del pezzo finale.

Spessore dello strato: bilanciare velocità e qualità

Lo spessore dello strato è un parametro fondamentale del processo SLM che influisce direttamente sulla velocità di costruzione, sulla finitura superficiale e sull'integrità meccanica complessiva del pezzo. Immagina di costruire un muro di mattoni: mattoni più sottili richiedono più tempo per essere posati ma creano un muro più liscio e preciso. Allo stesso modo, strati più sottili nella SLM migliorano la qualità della superficie e possono migliorare le proprietà meccaniche grazie alle microstrutture più fini che producono. Tuttavia, questa precisione comporta un aumento del tempo di costruzione e dei costi. Strati più spessi accelerano la costruzione ma possono compromettere la finitura superficiale e la risoluzione. Il punto ottimale per lo spessore dello strato si trova bilanciando questi fattori contrastanti in base all'applicazione specifica.

Selezione della polvere: la dimensione delle particelle e il flusso sono importanti

La polvere stessa è importante quanto lo spessore dello strato. La distribuzione delle dimensioni delle particelle e la scorrevolezza sono due proprietà chiave che influenzano la densità e le prestazioni del pezzo. Pensate a versare sabbia in uno stampo: la sabbia fine si compatta strettamente, mentre la sabbia grossolana lascia spazi vuoti. Lo stesso principio si applica alla SLM. Una distribuzione delle dimensioni delle particelle ben controllata garantisce una densità di impaccamento uniforme all'interno del letto di polvere, portando a pezzi più densi con porosità ridotta. La scorrevolezza della polvere determina quanto facilmente la polvere si distribuisce sulla piattaforma di costruzione durante ogni strato. Una scorrevolezza scarsa può causare una distribuzione irregolare e incoerenze nel pezzo finale. Scegliere la polvere giusta è, quindi, essenziale per risultati ottimali nella SLM.

Ambientazioni Controllate: Essenziali per la Prevenzione dei Difetti

L'ambiente all'interno della camera SLM è spesso trascurato ma svolge un ruolo fondamentale. La temperatura della camera, i livelli di ossigeno e i modelli di flusso del gas non sono semplici extra opzionali; sono vitali per prevenire difetti che non possono essere corretti con la post-elaborazione. Un buon paragone è il forno di un panettiere: temperatura e flusso d'aria influenzano notevolmente il prodotto finale. Nell'SLM, controllare questi parametri garantisce una piscina di fusione stabile e prevedibile, prevenendo problemi come ossidazione, porosità e deformazioni. Minimizzare l'ossigeno è particolarmente importante per materiali reattivi come il titanio, dove anche tracce possono rendere fragile il pezzo. Una temperatura della camera costante riduce al minimo lo stress termico e aiuta a prevenire distorsioni durante la costruzione.

Raccomandazioni di Parametri Azionabili

Sebbene i migliori parametri del processo SLM dipendano dal materiale e dal risultato desiderato, ecco alcune linee guida generali:

-

Inizia con uno spessore dello strato medio (ad esempio, 50 µm) e regola in base alle tue esigenze specifiche per la finitura della superficie e la velocità di costruzione.

-

Scegli polveri con una distribuzione granulometrica stretta e una buona scorrevolezza per una densità di imballaggio costante.

-

Mantieni un ambiente a basso contenuto di ossigeno nella camera e controlla attentamente la temperatura della camera e i modelli di flusso del gas per una pozza di fusione stabile e la prevenzione dei difetti.

Comprendendo come questi parametri interagiscono e implementando le migliori pratiche, puoi costruire una solida base per una gestione del ciclo di vita del software (SLM) di successo e produrre costantemente parti di alta qualità.

Oltre il tentativo ed errore: ottimizzazione avanzata dei parametri

Ottimizzare i parametri del processo SLM è tradizionalmente stato un compito lungo e costoso, spesso basato su tentativi ed errori. Tuttavia, l'ascesa dei metodi computazionali sta cambiando questo scenario. I produttori ora dispongono di strumenti più efficienti e precisi per individuare le combinazioni di parametri ideali, andando oltre la semplice sperimentazione verso processi prevedibili e controllati. Per un approfondimento sul SLM, consulta la nostra guida su come padroneggiare il SLM.

L'ascesa del Machine Learning in SLM

Gli algoritmi di machine learning stanno diventando sempre più importanti per prevedere i parametri ottimali del processo SLM. Questi algoritmi possono analizzare ampi set di dati provenienti da costruzioni passate, individuando schemi e relazioni tra parametri e risultati. Questo approccio basato sui dati consente di prevedere i parametri ottimali con notevole precisione, riducendo al minimo la necessità di test estensivi e risparmiando tempo prezioso nello sviluppo. Ad esempio, un algoritmo può apprendere la combinazione ottimale di potenza del laser e velocità di scansione che produce costantemente un'alta densità per un materiale specifico.

Validazione Virtuale con Gemelli Digitali e Simulazioni

Gemelli digitali e simulazioni della pozza di fusione offrono un modo robusto per testare e convalidare virtualmente i parametri del processo SLM. Un gemello digitale è un modello virtuale di una parte fisica e del processo SLM stesso. Questo permette agli ingegneri di simulare il processo di costruzione con vari set di parametri e prevedere la qualità finale della parte senza consumare materiali fisici o tempo macchina. Le simulazioni della pozza di fusione modellano il comportamento complesso del metallo fuso durante il processo SLM, fornendo informazioni su come diversi parametri influenzano la dimensione, la forma e la temperatura della pozza di fusione. Questo approccio di convalida virtuale riduce drasticamente i rischi e i costi associati ai test fisici.

Ottimizzazione Ibrida: Combinare il Meglio di Entrambi i Mondi

I principali produttori in settori esigenti, come l'aerospaziale e i dispositivi medici, si stanno sempre più orientando verso metodi di ottimizzazione ibrida. Questi metodi combinano i punti di forza della modellazione basata sulla fisica (come le simulazioni della piscina di fusione) con la potenza dei dati di validazione del mondo reale. L'ottimizzazione dei parametri del processo SLM si basa sempre più su algoritmi avanzati per migliorare l'efficienza e la precisione. Uno studio recente ha evidenziato un modello ibrido che combina il Processo Analitico Gerarchico (AHP) e la Ottimizzazione a Sciame di Particelle Ponderata (WPSO) per determinare i parametri ottimali del processo. Questo approccio accelera la creazione di piani di processo SLM recuperando casi simili da database esistenti e impiegando tecniche di ottimizzazione quando necessario. Questi metodi ibridi sono fondamentali per migliorare la riutilizzabilità del processo e ridurre gli esperimenti basati sul tentativo e errore, risparmiando infine ai produttori tempo e denaro significativi. Ad esempio, ottimizzare parametri come la densità di energia e la velocità di scansione può migliorare le proprietà meccaniche come la resistenza alla trazione fino al 15%, a seconda del materiale. Per approfondire, vedere questo studio. Questo approccio combinato consente previsioni più accurate e affidabili dei parametri ottimali, anche per materiali e geometrie complesse.

Per aiutare a comprendere i vari metodi di ottimizzazione, la tabella sottostante fornisce un confronto:

Metodi di ottimizzazione per i parametri del processo SLM

| Metodo di ottimizzazione | Precisione | Requisiti Computazionali | Compatibilità dei Materiali | Complessità di implementazione |

|---|---|---|---|---|

| Tentativi ed errori | Basso | Basso | Alto | Basso |

| Apprendimento automatico | Alto | Alto | Medio | Alto |

| Gemello Digitale/Simulazione | Medio | Medio | Medio | Medio |

| Ibrido (ad esempio, AHP-WPSO) | Alto | Alto | Alto | Alto |

La tabella evidenzia i compromessi tra diversi approcci di ottimizzazione. Mentre il metodo del tentativo ed errore è semplice da implementare, la sua precisione è limitata. L'apprendimento automatico e i metodi ibridi offrono una maggiore precisione ma richiedono più risorse computazionali. Il gemello digitale/la simulazione offre un equilibrio tra precisione e necessità computazionali.

Implementare l'ottimizzazione avanzata: non solo per grandi budget di R&S

Sebbene queste tecniche avanzate di ottimizzazione possano sembrare esclusive per le aziende con grandi budget di R&S, esistono modi pratici ed economici per implementarle. Gli strumenti software open-source e le piattaforme di simulazione basate sul cloud offrono un accesso conveniente a risorse computazionali significative. Anche le piccole e medie imprese possono iniziare a integrare queste strategie nei loro flussi di lavoro SLM per migliorare i risultati.

Parametri Specifici del Materiale: Sbloccare le Prestazioni Massime

Proprio come uno chef seleziona con cura i metodi di cottura per diversi ingredienti, ottenere risultati ottimali in Selective Laser Melting (SLM) richiede una comprensione approfondita dei parametri specifici del materiale. Ogni metallo reagisce in modo unico al calore intenso del laser, richiedendo un approccio su misura per sbloccare il suo pieno potenziale. Questa sezione esplora queste strategie specifiche per i materiali, fornendo approfondimenti su come ottenere risultati eccezionali con vari metalli.

Leghe di Titanio: Gestire le Sfide Termiche

Le leghe di titanio, rinomate per la loro resistenza e biocompatibilità, presentano sfide uniche nella SLM. Il loro alto punto di fusione e la bassa conducibilità termica significano che il calore si dissipa lentamente. Ciò aumenta il rischio di surriscaldamento e difetti come il balling, dove il materiale fuso forma gocce invece di una traccia continua, e la mancanza di fusione, dove gli strati non si legano correttamente.

Per superare questi ostacoli, si utilizzano tipicamente potenze laser più elevate e velocità di scansione moderate. L'alta potenza fornisce l'energia necessaria per una fusione rapida, mentre le velocità moderate prevengono un accumulo eccessivo di calore. Questo equilibrio accurato è cruciale per ottenere le caratteristiche desiderate della pozza di fusione e garantire parti ad alta densità.

Leghe di Alluminio: Superare la Riflettività

Le leghe di alluminio, apprezzate per la loro leggerezza, presentano una serie diversa di sfide a causa della loro elevata riflettività alla luce laser. Questa riflettività devia una parte significativa dell'energia laser, portando a una fusione incoerente e porosità.

Calcoli energetici precisi sono fondamentali per contrastare questo. Ciò potrebbe comportare il preriscaldamento della piattaforma di costruzione per ridurre il gradiente di temperatura, oppure l'uso di una potenza laser più elevata e schemi di scansione regolati per massimizzare l'assorbimento di energia. Ad esempio, una spaziatura hatch più stretta, la distanza tra le linee di scansione laser, può compensare le perdite di riflettività aumentando la sovrapposizione tra le scansioni.

Acciai Inossidabili, Superleghe di Nichel e Leghe di Rame: Messa a Punto per il Successo

Materiali come l'acciaio inossidabile, le superleghe di nichel e le leghe di rame generalmente presentano meno sfide intrinseche rispetto al titanio o all'alluminio. Tuttavia, ottenere risultati ottimali richiede comunque un controllo preciso dei parametri. Esistono finestre di parametri specifiche—gli intervalli accettabili per ogni parametro—per ogni materiale e geometria del pezzo.

Trovare queste finestre è fondamentale per trasformare queste leghe da problematiche a perfette. Anche lievi aggiustamenti dei parametri possono influenzare significativamente la qualità finale del pezzo. Aumentare la potenza del laser di pochi watt può eliminare la mancanza di fusione nell'acciaio inossidabile, mentre ridurre la velocità di scansione può migliorare la finitura superficiale nelle superleghe di nichel. Esempi reali dimostrano come queste piccole modifiche eliminino difetti comuni e migliorino le prestazioni del pezzo.

Materiali Innovativi: Sviluppo di Set di Parametri Personalizzati

Per chi lavora con materiali innovativi o composizioni di leghe uniche, un approccio sistematico allo sviluppo dei parametri di processo SLM è essenziale. I principali produttori aerospaziali e di dispositivi medici utilizzano metodologie comprovate per sviluppare set di parametri personalizzati, riducendo significativamente i tempi di sviluppo.

Questi metodi spesso combinano test iterativi, software di modellazione computazionale e conoscenze esperte delle proprietà termiche del materiale. Partendo da parametri consolidati per materiali simili e applicando aggiustamenti controllati, gli ingegneri possono identificare rapidamente i parametri ideali per il loro materiale specifico. Questo approccio metodico ottimizza l'uso del materiale, minimizza il tentativo ed errore e accelera l'adozione di nuovi materiali nella SLM.

Monitoraggio in Tempo Reale: Il Futuro del Controllo dei Parametri

I produttori più avanzati nella Selective Laser Melting (SLM) non si limitano a impostare i parametri del processo SLM all'inizio di una costruzione. Li monitorano e li regolano attivamente durante l'intero processo. Questo approccio in tempo reale rappresenta un grande passo avanti nella SLM, aumentando l'affidabilità e la qualità dei pezzi.

Monitoraggio della Pozza di Fusione: Una Finestra sul Processo

Il monitoraggio della pozza di fusione fornisce un feedback immediato su come il laser interagisce con il letto di polvere. I sensori della pozza di fusione, le camere termiche e i sistemi di imaging degli strati agiscono come una vista diretta nel processo. Forniscono dati cruciali sulla dimensione, forma e temperatura della pozza di fusione.

Queste informazioni immediate permettono agli operatori di individuare i problemi e prevenire guasti costosi prima che si verifichino. Ad esempio, una pozza di fusione troppo piccola potrebbe indicare una potenza del laser insufficiente o una velocità di scansione troppo elevata. È quindi possibile effettuare regolazioni in tempo reale per correggere il problema e mantenere la qualità del pezzo.

Controllo a ciclo chiuso: regolazioni automatizzate per una qualità costante

Andando oltre il semplice monitoraggio, gli algoritmi di controllo a ciclo chiuso automatizzano le regolazioni dei parametri in tempo reale. Questi algoritmi analizzano i dati provenienti dai sensori e modificano automaticamente i parametri del processo SLM per garantire una qualità costante, anche quando i materiali variano.

Questo è particolarmente utile quando si lavora con materiali che hanno proprietà incoerenti, poiché l'algoritmo può compensare queste variazioni in tempo reale. Funziona molto come un termostato, regolando automaticamente per mantenere una temperatura confortevole indipendentemente dai cambiamenti esterni. Potresti essere interessato a: Come padroneggiare il controllo dei parametri.

Tracciabilità dei Parametri: Essenziale per le Industrie Regolamentate

Nei settori regolamentati come l'aerospaziale e il medico, la tracciabilità dei parametri è sempre più importante. Ciò comporta il monitoraggio e la documentazione accurata di tutti i parametri del processo SLM durante l'intero processo di costruzione.

I sistemi di tracciabilità creano una traccia di controllo, permettendo ai produttori di confermare che ogni componente sia realizzato secondo rigorosi standard di qualità. Questa registrazione dettagliata è fondamentale per il controllo qualità, la conformità normativa e persino per l'analisi di potenziali guasti. Le strategie pratiche di implementazione includono l'integrazione del software di tracciabilità nei sistemi SLM esistenti, l'automazione della registrazione dei dati e l'uso di procedure robuste di gestione dei dati.

Monitoraggio Potenziato dall'IA: Dall'Arte alla Scienza

Il futuro dell'ottimizzazione dei parametri è il monitoraggio potenziato dall'IA. Nuove tecnologie stanno per trasformare l'ottimizzazione dei parametri da un processo basato sull'esperienza a una scienza guidata dai dati. IA algoritmi possono elaborare enormi quantità di dati da build precedenti, scoprendo relazioni complesse tra parametri e risultati che gli esseri umani non noterebbero.

Questa analisi avanzata può prevedere i migliori parametri per nuovi progetti e materiali, accelerando ulteriormente lo sviluppo e rendendo la SLM più affidabile. Questi progressi promettono di rendere la SLM più efficiente, prevedibile e facilmente disponibile.

Pronto ad ampliare le tue conoscenze sui laser? Esplora le ultime intuizioni e innovazioni della dinamica industria laser cinese su Laser Insights China.