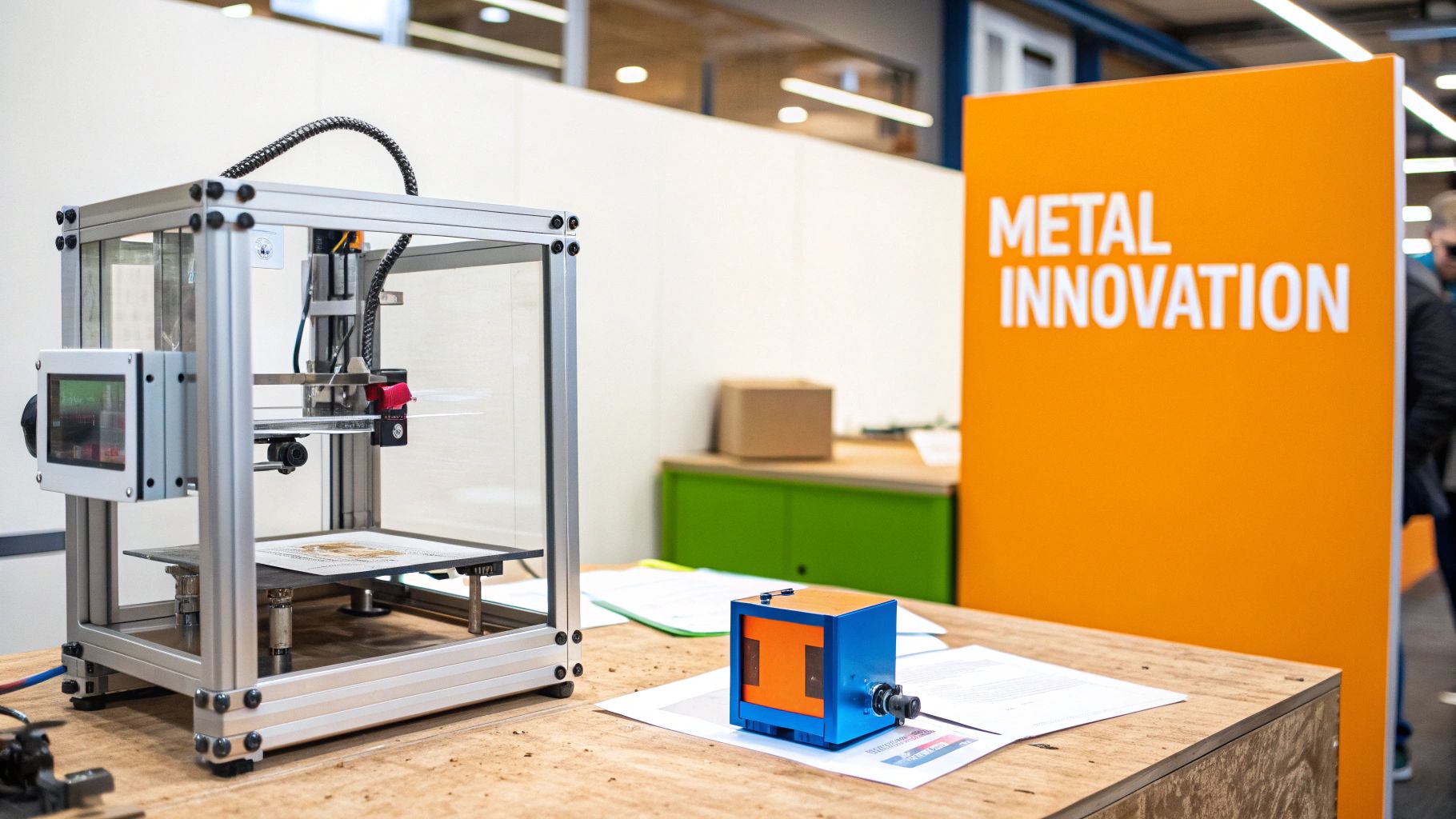

L'evoluzione della stampa 3D in metallo: oltre la produzione tradizionale

Creare componenti metallici intricati senza utensili tradizionali potrebbe sembrare futuristico, ma ora è una realtà con la stampa 3D di metalli. Conosciuta anche come produzione additiva, questa tecnologia costruisce i pezzi strato dopo strato a partire da un progetto digitale. Questo processo consente una maggiore flessibilità e complessità rispetto ai metodi convenzionali.

Storicamente, la realizzazione di forme metalliche complesse comportava ampie lavorazioni meccaniche e attrezzature, spesso portando a molteplici fasi di produzione e a un notevole spreco di materiale. La stampa 3D in metallo supera queste limitazioni, costruendo i pezzi direttamente da un modello digitale.

Ciò consente ai produttori di realizzare design intricati, comprese caratteristiche interne e geometrie complesse che in precedenza erano impossibili o proibitivamente costose. Questa nuova libertà sta guidando la rapida adozione della stampa 3D in metallo in diversi settori. Le radici di questa tecnologia risalgono agli anni '80.

Dalla resina alla rivoluzione: una breve storia

Le basi della stampa 3D sono state gettate all'inizio degli anni '80 con sistemi a base di resina. Tuttavia, l'applicazione di questi principi di produzione additiva ai metalli è avvenuta successivamente. Sviluppi come Selective Laser Sintering (SLS) alla fine degli anni '80 sono stati fondamentali. Queste prime innovazioni hanno aperto la strada al concetto centrale di fabbricazione strato dopo strato, cruciale per la complessità e la precisione della moderna stampa 3D in metallo. Per un approfondimento sulla storia, scopri di più sulla storia della stampa 3D.

Da prototipo a produzione: il ruolo crescente della stampa 3D in metallo

Inizialmente, la stampa 3D in metallo serviva principalmente come strumento per la prototipazione e gli utensili specializzati. Tuttavia, i progressi nei materiali, nei processi di stampa e nel software di progettazione hanno spinto la tecnologia nella produzione di massa. Ad esempio, l'industria aerospaziale ora utilizza la stampa 3D in metallo per produrre parti leggere e ad alte prestazioni che migliorano l'efficienza del carburante.

Questo passaggio alla produzione è guidato da diversi vantaggi chiave:

-

Libertà di progettazione: La stampa 3D in metallo consente agli ingegneri di creare parti con canali interni complessi o strutture a reticolo. Ciò porta a un peso ottimizzato e a prestazioni migliorate.

-

Tempi di consegna ridotti: Eliminando la necessità di attrezzature tradizionali, i cicli di produzione sono drasticamente ridotti.

-

Efficienza dei materiali: La produzione additiva utilizza solo il materiale necessario, minimizzando gli sprechi e i costi associati, particolarmente importante quando si lavora con metalli costosi.

-

Personalizzazione: I design possono essere facilmente adattati per applicazioni specifiche o prodotti individualizzati, come impianti medici specifici per il paziente.

La transizione della stampa 3D in metallo dal prototipo alla produzione rappresenta un cambiamento importante nella manifattura. Promette una crescita continua e ulteriori innovazioni nel settore. Man mano che i vantaggi diventano più evidenti, la stampa 3D in metallo è destinata a rivoluzionare ulteriormente i processi di produzione tradizionali.

Tecnologie rivoluzionarie che alimentano la stampa 3D in metallo

Diverse tecnologie distinte stanno guidando i progressi nella stampa 3D di metalli. Comprendere questi diversi processi è fondamentale per selezionare la soluzione ottimale per le tue esigenze specifiche. Questo comporta non solo sapere cosa fa ciascuna tecnologia, ma anche come ottiene i suoi risultati.

Per aiutarti a orientarti tra i vari metodi di stampa 3D in metallo disponibili, abbiamo compilato un confronto dettagliato qui sotto.

Sinterizzazione Laser Diretta dei Metalli (DMLS)

DMLS utilizza un laser ad alta potenza per sinterizzare la polvere di metallo, fondendola strato dopo strato all'interno di un'atmosfera controllata per minimizzare l'ossidazione. Questo processo è particolarmente adatto per creare parti con geometrie complesse. DMLS trova frequente applicazione nella prototipazione e nelle produzioni a basso volume.

Fusione Laser Selettiva (SLM)

Simile a DMLS, SLM utilizza un laser per fondere la polvere di metallo. La differenza chiave risiede nel grado di fusione. SLM fonde completamente la polvere, portando a parti con densità e resistenza significativamente più elevate. Questo rende SLM una scelta preferita per applicazioni che richiedono un'integrità strutturale eccezionale.

Fusione a fascio di elettroni (EBM)

EBM utilizza un fascio di elettroni come fonte di energia, fondendo la polvere di metallo all'interno di una camera a vuoto. Questo ambiente a vuoto previene la contaminazione e consente la lavorazione di metalli reattivi come il titanio. L'EBM è noto per produrre parti con proprietà materiali superiori.

Binder Jetting

La stampa a getto di legante offre un approccio diverso. Un agente legante viene depositato selettivamente su un letto di polvere metallica, legando le particelle strato dopo strato. Il pezzo stampato viene quindi sottoposto a un processo di sinterizzazione per fondere il metallo. La stampa a getto di legante consente volumi di costruzione maggiori e può essere più conveniente per la produzione ad alto volume.

Deposizione di Energia Diretta (DED)

DED utilizza una fonte di energia focalizzata, spesso un laser o un fascio di elettroni, per fondere polvere o filo metallico mentre viene depositato su un substrato. Questo processo eccelle nella creazione di parti grandi e complesse ed è spesso utilizzato per lavori di riparazione e altre applicazioni di produzione additiva. Per approfondimenti sulle tecnologie laser, consulta Come padroneggiare le tecnologie laser.

Scegliere la tecnologia giusta

La selezione della tecnologia di stampa 3D in metallo appropriata dipende da diversi fattori chiave:

-

Proprietà desiderate del materiale: Considera la resistenza, la densità e la resistenza alla corrosione richieste.

-

Complessità del pezzo: Geometrie intricate o caratteristiche interne possono richiedere processi specifici.

-

Volume di produzione: I prototipi a basso volume rispetto alla produzione ad alto volume influenzeranno significativamente la scelta della tecnologia.

-

Costo: Considera i costi dell'attrezzatura, le spese per i materiali e qualsiasi post-elaborazione necessaria.

La tabella seguente offre una panoramica completa delle caratteristiche chiave di ogni tecnologia. Questo ti aiuterà a prendere decisioni informate nella scelta del processo giusto per il tuo progetto.

Confronto delle principali tecnologie di stampa 3D in metallo

| Tecnologia | Panoramica del processo | Materiali Compatibili | Risoluzione/Precisione | Costruisci volume | Velocità di produzione | Fascia di costo | Applicazioni chiave |

|---|---|---|---|---|---|---|---|

| DMLS | Il laser sinterizza la polvere di metallo | Vari metalli | Alto | Moderare | Moderare | Moderato-Alto | Prototipazione, produzione a basso volume |

| SLM | Il laser fonde la polvere di metallo | Vari metalli | Alto | Moderare | Moderare | Alto | Applicazioni esigenti, alta integrità strutturale |

| EBM | Il fascio di elettroni fonde la polvere in un vuoto | Metalli reattivi (ad esempio, titanio) | Moderare | Moderare | Lento | Alto | Parti con eccellenti proprietà dei materiali |

| Binder Jetting | L'agente legante unisce la polvere, seguito dalla sinterizzazione | Vari metalli | Moderare | Grande | Alto | Moderare | Produzione ad alto volume |

| DED | L'energia concentrata fonde la polvere/filo durante il deposito | Vari metalli | Moderare | Grande | Moderare | Alto | Riparazione, produzione additiva |

Come illustra questa tabella, ogni tecnologia offre vantaggi unici e compromessi.

Il mercato della stampa 3D in metallo sta vivendo una rapida crescita. Valutato a 1,0 miliardi di dollari nel 2024, rappresenta una parte significativa del complessivo mercato della stampa 3D da 20,37 miliardi di dollari nel 2023. Le previsioni indicano un'espansione continua, con un CAGR del 17,3% dal 2025 al 2030. Questa crescita è guidata dai progressi tecnologici, dalla crescente domanda da settori come l'aerospaziale e l'automotive, e dalla capacità unica della stampa 3D in metallo di produrre strutture complesse con sprechi minimi e proprietà meccaniche migliorate. Per un'analisi più approfondita di queste statistiche, vedi qui.

Ogni tecnologia di stampa 3D in metallo presenta punti di forza e debolezze specifici. Una valutazione attenta è essenziale per massimizzare i benefici di questa tecnologia trasformativa. Comprendendo questi processi e allineandoli alle esigenze del progetto, i produttori possono integrare efficacemente la stampa 3D in metallo nelle loro operazioni e alimentare l'innovazione.

Padronanza dei Materiali: i Metalli che Guidano l'Innovazione nella Stampa 3D

Il successo della stampa 3D in metallo dipende dai materiali utilizzati. Metalli e leghe diversi reagiscono in modo unico durante la stampa e nel prodotto finale. Questa sezione esplora la varietà di metalli stampabili, le loro proprietà e come queste caratteristiche influenzano le prestazioni delle parti.

Proprietà Materiali Chiave per la Stampa 3D in Metallo

Diversi fattori cruciali determinano l'idoneità di un materiale per la stampa 3D in metallo. La distribuzione delle dimensioni delle particelle, ad esempio, influisce significativamente sul flusso e sulla compattazione della polvere durante la stampa. Le polveri fini possono produrre parti più dense, ma possono anche agglomerarsi, ostacolando il flusso.

Scorrevolezza della polvere è anche essenziale per una consegna costante del materiale al piano di stampa. Immagina di versare lo zucchero: lo zucchero fine scorre facilmente, mentre quello più grosso forma grumi. Lo stesso principio si applica alle polveri metalliche. Un flusso irregolare della polvere può creare vuoti o difetti.

La reattività del materiale è un'altra considerazione chiave. Alcuni metalli si ossidano ad alte temperature, richiedendo la stampa in ambienti controllati, come camere a gas inerte o a vuoto, in particolare con metalli reattivi come il titanio. Quando si utilizzano dati di imaging medico, convertire DICOM in STL è un passaggio cruciale.

Esplorando i Metalli Stampabili: Titanio, Alluminio e Acciai

La stampa 3D in metallo ora utilizza un'ampia gamma di metalli. Il titanio, rinomato per la sua resistenza, leggerezza e biocompatibilità, è preferito nelle applicazioni aerospaziali e mediche. Tuttavia, il suo alto punto di fusione richiede laser potenti e un controllo preciso.

Alluminio, un altro metallo leggero, è sempre più comune nelle parti automobilistiche e aerospaziali. Le leghe di alluminio offrono un'eccellente conducibilità termica e resistenza alla corrosione, rendendole adatte per componenti come scambiatori di calore e parti del motore.

Vari acciai speciali, come l'acciaio inossidabile, l'acciaio per utensili e le superleghe a base di nichel, sono anch'essi utilizzati. Questi materiali si trovano negli utensili, negli stampi e nelle parti ad alte prestazioni che richiedono resistenza, durata e resistenza al calore. L'acciaio specifico scelto dipende dall'applicazione e dalle proprietà finali desiderate.

Sviluppo dei Materiali per la Produzione Additiva

I principali produttori stanno sviluppando leghe personalizzate specificamente per la produzione additiva. Queste leghe sono ottimizzate per le prestazioni di stampa e per migliorare le proprietà dei componenti. Ciò comporta la modifica della composizione chimica della lega per migliorare la scorrevolezza, ridurre le crepe o aumentare la resistenza.

Alcune leghe più recenti dimostrano una stampabilità superiore rispetto ai materiali tradizionali. Fluiscono più fluidamente, si solidificano in modo più uniforme e richiedono meno post-elaborazione. Questo può ridurre i costi e migliorare la qualità delle parti.

Bilanciare le proprietà dei materiali e i costi di produzione

Scegliere il materiale giusto significa bilanciare le proprietà desiderate con il costo. Il titanio, pur essendo ad alte prestazioni, è costoso. Designer e ingegneri devono valutare il costo del materiale rispetto alle prestazioni del pezzo.

In definitiva, la selezione del materiale dipende da diversi fattori:

-

Requisiti dell'applicazione: L'uso previsto del pezzo determina le proprietà necessarie.

-

Budget: I fondi disponibili influenzano le scelte dei materiali e il volume di produzione.

-

Tecnologie Disponibili: Diverse tecnologie di stampa 3D sono compatibili con materiali specifici.

Valutando attentamente questi fattori, i produttori possono utilizzare efficacemente la stampa 3D in metallo per produrre parti di alta qualità e specifiche per l'applicazione che soddisfano obiettivi di prestazione precisi.

Applicazioni Trasformative: Stampa 3D in Metallo in Azione

La stampa 3D in metallo sta cambiando il modo in cui le industrie creano prodotti. Gli usi nel mondo reale mostrano i benefici pratici e le nuove possibilità che offre. Questa sezione esplora come diverse industrie utilizzano la stampa 3D in metallo per ottenere risultati non possibili con la produzione tradizionale.

Aerospaziale: Componenti più leggeri, maggiore efficienza

L'industria aerospaziale beneficia notevolmente della stampa 3D in metallo. Creare componenti leggeri, spesso con strutture interne complesse, riduce il peso degli aeromobili. Questo porta direttamente a un minore consumo di carburante e a emissioni ridotte.

Ugelli di carburante e pale di turbine, precedentemente difficili da fabbricare, sono ora stampati in 3D con prestazioni migliorate. Questi progressi dimostrano il potenziale per una maggiore efficienza e sostenibilità nella produzione aerospaziale.

Dispositivi Medici: Soluzioni Specifiche per il Paziente

La stampa 3D in metallo sta cambiando la produzione di dispositivi medici. Ora è possibile produrre impianti specifici per il paziente progettati per corrispondere esattamente all'anatomia individuale.

Questa personalizzazione porta a una migliore vestibilità e a tempi di recupero più rapidi. Gli impianti cranici e le protesi d'anca sono esempi di questo approccio personalizzato. Queste innovazioni evidenziano il potenziale della stampa 3D in metallo nel settore sanitario.

Settore Energetico: Scambiatori di Calore Ottimizzati

Il settore energetico utilizza la stampa 3D in metallo per creare scambiatori di calore complessi con maggiore efficienza. Canali interni intricati e geometrie ottimizzate migliorano il trasferimento di calore.

Ciò si traduce in un uso migliore dell'energia e in meno sprechi. Questo progresso ha implicazioni significative per la generazione di energia e i processi industriali. Le aziende ora stampano in 3D scambiatori di calore con design precedentemente impossibili da realizzare.

La tabella seguente riassume come la stampa 3D in metallo stia influenzando diversi settori. Mostra i tassi di adozione, gli usi comuni e i principali vantaggi.

Metriche di Adozione dell'Industria della Stampa 3D in Metallo

| Industria | Tasso di adozione (%) | Applicazioni Principali | Risparmi sui costi segnalati | Volume di produzione | Vantaggi principali |

|---|---|---|---|---|---|

| Aerospaziale | 45 | Componenti leggeri, parti del motore | 20-30% | Moderare | Peso ridotto, efficienza del carburante migliorata, design complessi |

| Medico | 60 | Impianti, protesi, strumenti chirurgici | 15-25% | Da basso a moderato | Progettazioni specifiche per il paziente, biocompatibilità, produzione più rapida |

| Automobilistico | 50 | Prototipi, attrezzature, parti personalizzate | 10-20% | Da moderato ad alto | Flessibilità di progettazione, tempi di consegna ridotti, alleggerimento |

| Energia | 35 | Scambiatori di calore, pale della turbina | 25-35% | Moderare | Efficienza migliorata, geometrie complesse, risparmio di materiale |

Come illustra la tabella, la stampa 3D in metallo offre vantaggi significativi in diversi settori. Il potenziale risparmio sui costi, unito a una maggiore flessibilità di progettazione ed efficienza, stimola un'adozione sempre più ampia.

Questa efficienza alimenta l'uso crescente della stampa 3D in metallo. Infatti, l'82% degli utenti riporta risparmi significativi sui costi. Questo è particolarmente vantaggioso per industrie come l'aerospaziale e l'automotive che si basano su componenti metallici complessi. Per ulteriori statistiche, visita G2.

Identificare le applicazioni ideali e superare le sfide

Le aziende stanno esplorando attivamente quali parti sono più adatte per la stampa 3D in metallo. Questa valutazione comporta la considerazione della complessità delle parti, del volume di produzione e delle proprietà materiali necessarie. Tuttavia, esistono ancora delle sfide.

Un problema è la dimensione limitata di costruzione di alcuni sistemi di stampa 3D in metallo. Nuove tecnologie stanno affrontando questo, espandendo continuamente i volumi di costruzione. Un'altra sfida è ottenere le finiture superficiali richieste. Metodi di post-elaborazione, come la lucidatura e la lavorazione meccanica, sono spesso utilizzati per ottenere la finitura desiderata.

Strategie di Implementazione e Impatto Aziendale

Integrare con successo la stampa 3D in metallo richiede un approccio pianificato. Ciò include la scelta della tecnologia giusta, dei materiali e dei processi di controllo qualità.

L'impatto sul business è chiaro: risparmi sui costi, miglioramento delle prestazioni e vantaggi competitivi stanno guidando l'adozione. Ad esempio, la stampa 3D di una staffa complessa potrebbe ridurre i tempi di consegna di 75% e spreco di materiale da 30%. Questi guadagni evidenziano il valore commerciale tangibile della stampa 3D in metallo.

Analizzando le esigenze delle applicazioni, affrontando le sfide e concentrandosi sull'implementazione pratica, le aziende possono sfruttare appieno il potenziale della stampa 3D in metallo e ottenere un vantaggio competitivo.

Conquistare le sfide della stampa 3D in metallo

Sebbene la stampa 3D in metallo offra vantaggi incredibili, alcuni ostacoli ne impediscono un uso più ampio. Questa sezione approfondisce tali sfide ed esplora le soluzioni in fase di sviluppo per affrontarle.

Affrontare le limitazioni delle dimensioni di build

Una sfida principale è la dimensione limitata di costruzione di molti sistemi di stampa 3D in metallo. Questa restrizione influisce sulla dimensione delle parti producibili, rendendola inadatta per componenti di grandi dimensioni. Tuttavia, i produttori stanno lavorando attivamente per creare sistemi con volumi di costruzione maggiori.

Questo apre nuove ed entusiasmanti opportunità per produrre parti più grandi e più complesse. Ad esempio, alcuni sistemi all'avanguardia possono ospitare parti lunghe diversi metri, ampliando notevolmente le applicazioni.

Ottenere le finiture superficiali desiderate

Un altro ostacolo è ottenere la finitura superficiale desiderata. I pezzi metallici stampati in 3D spesso presentano una texture ruvida che necessita di post-elaborazione. Tecniche come la lucidatura, la lavorazione meccanica e i trattamenti chimici possono migliorare la qualità della superficie.

Sfortunatamente, questi passaggi aggiuntivi aumentano il tempo e il costo di produzione. La ricerca si concentra sullo sviluppo di metodi di finitura in-situ integrati nel processo di stampa.

Superare i difetti interni e garantire il controllo qualità

I difetti interni, come la porosità e le crepe, possono compromettere l'integrità strutturale delle parti. Fortunatamente, i sistemi di monitoraggio avanzati possono ora rilevare i difetti in tempo reale durante la stampa. Ciò consente regolazioni rapide e minimizza i difetti.

I rigorosi protocolli di controllo qualità garantiscono anche risultati costanti. Questi protocolli impiegano metodi di prova non distruttivi, inclusa la tomografia computerizzata a raggi X (CT), per ispezionare la struttura interna e rilevare difetti nascosti. Potresti anche essere interessato a: Come padroneggiare le tecnologie laser.

Gestione delle esigenze di post-elaborazione

Molte parti metalliche stampate in 3D richiedono una post-elaborazione. Questo può comportare la rimozione delle strutture di supporto, il trattamento termico per migliorare le proprietà del materiale o la lavorazione meccanica per tolleranze precise.

Questi passaggi cruciali introducono complessità e costi. I ricercatori stanno esplorando nuove tecniche, come le strutture di supporto dissolvibili, per ridurre le necessità di post-elaborazione.

Approcci Ibridi: Combinare la Produzione Additiva e Sottrattiva

Una tendenza emergente è la produzione ibrida, che combina processi additivi e sottrattivi. La stampa 3D in metallo crea la forma quasi definitiva, seguita dalla lavorazione tradizionale per dimensioni precise e finitura superficiale.

Questo approccio sfrutta i punti di forza di entrambi i metodi, consentendo geometrie complesse con alta precisione. Sta guadagnando popolarità, specialmente per componenti di alto valore che richiedono tolleranze strette.

La via da seguire: innovazione e implementazione strategica

Nonostante queste sfide, la stampa 3D in metallo è in continua evoluzione. Gli sforzi di R&S in corso si concentrano su queste aree chiave:

- Sviluppare nuovi materiali con migliore stampabilità e prestazioni

- Aumentare la velocità e l'efficienza di stampa

- Migliorare i sistemi di monitoraggio e controllo qualità

- Minimizzare i requisiti di post-elaborazione

Riconoscendo i limiti ed esplorando soluzioni innovative, il settore affronta attivamente questi ostacoli. Questa dedizione indica che la stampa 3D in metallo probabilmente diventerà ancora più diffusa in vari settori nei prossimi anni. Un'implementazione strategica consente alle aziende di utilizzare efficacemente questa tecnologia per migliorare lo sviluppo del prodotto, la produzione e la competitività complessiva.

L'economia della stampa 3D in metallo: oltre i costi dei pezzi

La stampa 3D in metallo è un investimento valido? Un semplice confronto dei costi delle parti non ti dà un quadro completo. Per comprendere veramente l'impatto finanziario, devi considerare il contesto più ampio, inclusi attrezzature, strutture, materiali, operazioni e manodopera.

Costo Totale di Proprietà: Una Visione Completa

Calcolare il costo totale di proprietà per la stampa 3D in metallo richiede una valutazione approfondita. Questo include l'investimento iniziale nell'attrezzatura stessa, che può variare da decine di migliaia a milioni di dollari a seconda della tecnologia e delle sue capacità. I requisiti della struttura, come la ventilazione specializzata e i sistemi di sicurezza, contribuiscono anch'essi alle spese iniziali.

Oltre a questi costi iniziali, le spese correnti sono un fattore significativo. I costi dei materiali variano ampiamente in base al tipo di metallo. Il titanio, ad esempio, è considerevolmente più costoso dell'acciaio inossidabile. I costi operativi, come il consumo di energia e la manutenzione, contribuiscono anch'essi al totale. Infine, dovrai considerare il costo della manodopera specializzata per l'operazione e la manutenzione dell'attrezzatura, nonché per le attività di post-elaborazione. Mantenere standard elevati comporta l'inserimento di un robusto controllo qualità durante tutto il processo.

Giustificare l'investimento: dove la stampa 3D in metallo offre un ritorno sull'investimento

Come fanno le aziende a giustificare con successo questi costi? Il ritorno sull'investimento (ROI) per la stampa 3D in metallo può essere realizzato in diversi modi. A volte, il ROI è immediato e quantificabile, come la riduzione degli sprechi di materiale e dei costi di manodopera per parti intricate. Ad esempio, considera un componente aerospaziale complesso che tradizionalmente richiedeva molteplici fasi di lavorazione e attrezzature estese. La stampa 3D in metallo potrebbe consolidare queste fasi, riducendo significativamente i tempi di produzione e la manodopera.

In altre situazioni, il ROI deriva da benefici strategici a lungo termine. Questo potrebbe includere la capacità di creare prodotti altamente personalizzati o la flessibilità di iterare rapidamente sui progetti. Pensate a un produttore di dispositivi medici che produce impianti specifici per il paziente. Il costo per pezzo potrebbe essere più alto con la stampa 3D rispetto ai metodi convenzionali, ma i migliori risultati per il paziente e i tempi di recupero più rapidi giustificano la spesa.

Oltre i Costi Diretti: Quantificare i Benefici Intangibili

I vantaggi finanziari della stampa 3D in metallo vanno oltre il costo immediato dei pezzi. La riduzione dell'inventario è un beneficio importante. Invece di mantenere grandi scorte di prodotti finiti, le aziende possono produrre pezzi su richiesta, minimizzando i costi di stoccaggio e il rischio di obsolescenza. Questa produzione su richiesta semplifica anche la catena di approvvigionamento, riducendo i tempi di consegna e migliorando la reattività ai cambiamenti del mercato. La libertà di progettazione offerta dalla stampa 3D in metallo apre anche opportunità per l'ottimizzazione del design. Gli ingegneri possono creare pezzi con geometrie complesse e caratteristiche interne che migliorano le prestazioni e la funzionalità, risultando in prodotti più leggeri, più resistenti e più efficienti.

Identificazione delle Applicazioni Ideali: Conversione Economica

Non ogni componente è un candidato adatto per la stampa 3D in metallo. La chiave per un'implementazione conveniente è selezionare applicazioni in cui i punti di forza unici della tecnologia superano i costi. Parti di alto valore e basso volume con geometrie complesse sono spesso ideali. La prototipazione e la realizzazione di utensili sono altri ambiti in cui la stampa 3D in metallo eccelle, permettendo iterazioni rapide e tempi di consegna più brevi.

Considerando attentamente il costo totale di proprietà, identificando le aree in cui la tecnologia offre un ritorno sull'investimento (ROI) e valutando i benefici intangibili, le aziende possono prendere decisioni informate sull'adozione della stampa 3D in metallo. Questo approccio strategico va oltre le semplici comparazioni di costo per scoprire il reale potenziale economico di questa tecnologia.

Il futuro della stampa 3D in metallo

Il futuro della stampa 3D in metallo è ricco di entusiasmanti progressi, destinati a rivoluzionare i processi di produzione. Questi sviluppi affrontano le limitazioni attuali e aprono la strada a applicazioni innovative e capacità migliorate.

Stampa Multi-Materiale: Espandere le Possibilità di Design

Immagina di realizzare un singolo componente con metalli diversi integrati senza soluzione di continuità. Questo è il potenziale della stampa 3D metallica multi-materiale. Questa tecnologia consente la creazione di parti con proprietà materiali variabili all'interno di un'unica costruzione, sbloccando possibilità di design precedentemente irraggiungibili. Ad esempio, uno strumento da taglio potrebbe integrare un bordo tagliente duro e resistente all'usura con un corpo resistente agli urti e robusto. Pur essendo ancora nelle fasi iniziali, questo progresso promette enormemente per la produzione di componenti complessi e funzionalmente graduati.

Monitoraggio in corso: garantire qualità ed efficienza

Il monitoraggio in tempo reale durante il processo di stampa è essenziale per rilevare e correggere i difetti non appena si presentano. Sono in fase di sviluppo sensori avanzati e tecniche di imaging per monitorare parametri come la temperatura, il flusso di polvere e altri fattori critici. Questo monitoraggio in-process consente regolazioni immediate della potenza del laser o di altre impostazioni, minimizzando i difetti e garantendo una qualità costante delle parti. Questo ciclo di feedback in tempo reale si traduce in rese di produzione più elevate e riduzione degli sprechi, abbassando infine i costi e aumentando l'efficienza.

Ottimizzazione guidata dall'IA: migliorare prestazioni e produttività

L'intelligenza Artificiale (AI) sta assumendo un ruolo sempre più importante nella stampa 3D di metalli. Gli algoritmi di AI analizzano dati estesi dai processi di stampa per ottimizzare i parametri, prevedere potenziali problemi e perfezionare il design delle parti. Questa ottimizzazione guidata dall'AI si traduce in prestazioni migliorate delle parti, tempi di costruzione più brevi e un uso più efficiente dei materiali. Ad esempio, l'AI può individuare aree in cui le strutture di supporto possono essere minimizzate o rimosse, risparmiando materiale e tempo di post-elaborazione. Potresti essere interessato a: Tecnologie laser in Cina.

Sistemi ad Alta Velocità: Accelerare la Produzione

La velocità di stampa è storicamente stata un fattore limitante nella stampa 3D di metalli. Tuttavia, stanno emergendo nuovi sistemi che aumentano drasticamente i tassi di produzione. Questi sistemi ad alta velocità impiegano laser più potenti, velocità di scansione più elevate e metodi ottimizzati di distribuzione della polvere. Questa maggiore velocità consente cicli di produzione più lunghi e tempi di consegna più brevi, rendendo la stampa 3D di metalli più competitiva rispetto alla produzione tradizionale per applicazioni ad alto volume.

Accessibilità e il Crescente Ecosistema dei Fornitori di Servizi

È degno di nota anche il trend verso tecnologie di stampa 3D in metallo più accessibili. Sistemi più piccoli e più economici stanno entrando nel mercato, rendendo la tecnologia accessibile a piccole imprese e istituzioni educative. Questa maggiore accessibilità alimenta una rete crescente di fornitori di servizi specializzati che offrono servizi di progettazione, stampa e post-elaborazione. Ciò significa che le aziende non devono necessariamente investire in attrezzature proprie per sfruttare i vantaggi della stampa 3D in metallo.

Evoluzione degli Standard di Certificazione: Garantire Affidabilità e Fiducia

Con l'espansione della stampa 3D in metallo in applicazioni più critiche, in particolare in settori come l'aerospaziale e il medico, la necessità di standard di certificazione robusti diventa fondamentale. Nuovi standard sono in fase di sviluppo per affrontare le proprietà dei materiali, il controllo del processo e l'assicurazione della qualità. Questi standard di certificazione in evoluzione stabiliscono un quadro per garantire l'affidabilità e la coerenza delle parti stampate in 3D, costruendo fiducia nella tecnologia e facilitando una più ampia adozione.

Costruire Roadmap Tecnologiche: Anticipare i Progressi Futuri

Il futuro della stampa 3D in metallo dipende dall'innovazione e dallo sviluppo continui. Aziende e ricercatori devono sviluppare roadmap tecnologiche che prevedano i progressi futuri. Queste roadmap guidano le decisioni di investimento e la pianificazione strategica, assicurando che le aziende siano posizionate per sfruttare le opportunità emergenti nella stampa 3D in metallo. Rimanendo informate sulle tendenze in evoluzione e comprendendo il potenziale a lungo termine di questa tecnologia, le aziende possono integrare efficacemente la stampa 3D in metallo nelle loro operazioni e ottenere nuovi vantaggi competitivi.

Pronto a esplorare il mondo delle tecnologie laser in Cina? Visita Laser Insights China a https://laser-podcast.com per saperne di più.