התמודדות עם אתגרי בקרת האיכות ב-AM מתכות של היום

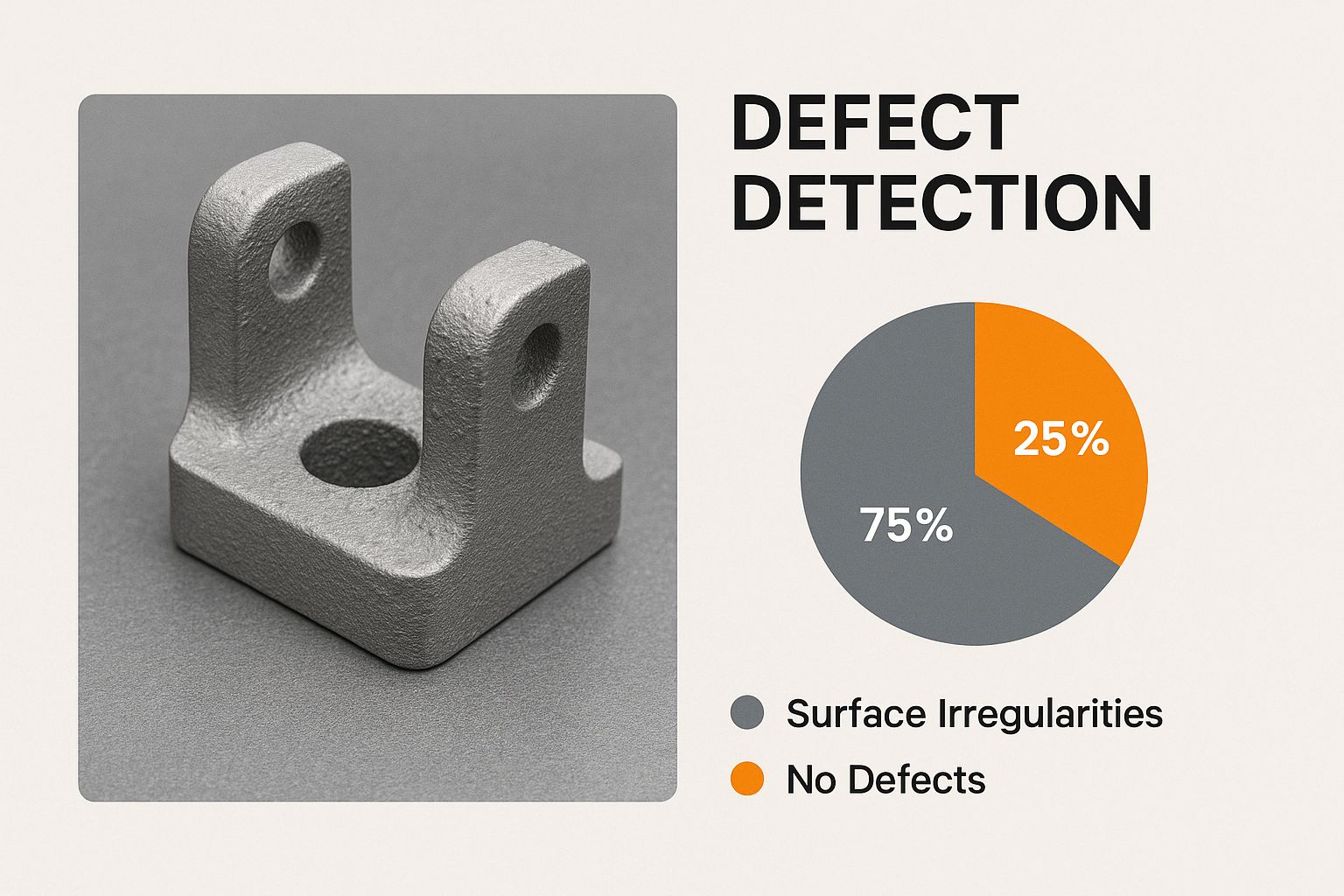

ייצור תוספי מתכת (AM) מציע אפשרויות מרגשות ליצירת עיצובים מורכבים וייצור לפי דרישה. עם זאת, הבטחת איכות עקבית נותרת אתגר משמעותי. שונות בתהליך, כגון תנודות בעוצמת הלייזר, מהירות הסריקה או פיזור האבקה, עלולה לגרום לאי-עקביות בתוך בנייה אחת. בנוסף, ביצועי חומר לא עקביים, הנובעים מהבדלים באיכות או בהרכב האבקה, יכולים להחמיר את הבעיות הללו.

אי-ההתאמות הללו בעלות השלכות חמורות, במיוחד ביישומים תובעניים כמו תעופה וחלל, מכשירים רפואיים והגנה, שבהם כשל של חלק הוא פשוט לא אופציה. דמיינו להב טורבינה שיוצר באמצעות AM מתכת. אפילו שינויים קלים במהלך הבנייה יכולים לגרום לפגמים פנימיים כמו נקבוביות או סדקים. פגמים אלה פוגעים בשלמות המבנית של הלהב, ועלולים להוביל לכשל קטסטרופלי במנוע. הדרישה לאמינות מוחלטת זו מדגישה את החשיבות הקריטית של בקרת איכות חזקה ב-AM מתכת.

האתגר הזה אינו רק תיאורטי. מחקר משנת 2017 שפורסם ב-Journal of Manufacturing and Materials Processing חשף כי 92% של אנשי מקצוע בתעשייה ציינו איכות מוצר לא עקבית בייצור באצווה, בעיקר בשל שונות בתהליך ואי-עקביות בחומרים. המחקר מדגיש את הצורך הדחוף באמצעי בקרת איכות סטנדרטיים, במיוחד בניהול איכות אבקות וזיהוי פגמים, כדי לעמוד בתקנות מחמירות ובציפיות הלקוחות.

התמודדות עם אי-עקביות באיכות: גישה רב-ממדית

התמודדות עם אתגרי בקרת האיכות הללו דורשת גישה מקיפה החוצה מספר שלבים בתהליך ה-AM של המתכת. זה כולל מעבר מבדיקות תגובתיות לאחר הבנייה לאסטרטגיית ניטור פרואקטיבית במהלך התהליך.

-

ניהול איכות אבקה: יישום נהלים מחמירים לאפיון וטיפול באבקה הוא חיוני. זה כולל ניתוח התפלגות גודל החלקיקים, המורפולוגיה והרכב הכימי כדי להבטיח עקביות בין אצוות.

-

ניטור בזמן אמת: שילוב חיישנים ומערכות ניטור בתהליך ה-AM מאפשר זיהוי מיידי של סטיות מהפרמטרים הרצויים. זה מאפשר התאמות בזמן אמת, ומונע הפצת פגמים לאורך כל הבנייה.

-

בדיקות מתקדמות ללא הרס (NDT): שימוש בטכניקות כמו סריקת טומוגרפיה ממוחשבת (CT) מאפשר גילוי פגמים פנימיים שבדיקות שטח מסורתיות עלולות לפספס.

-

ניתוח נתונים ובינה מלאכותית: ניצול כוחם של ניתוחי נתונים ובינה מלאכותית (AI) יכול לעזור בזיהוי דפוסים וקורלציות בין פרמטרי התהליך לאיכות החלק הסופי. מידע זה יכול לשמש לאחר מכן לשיפור פרמטרי הבנייה ולחיזוי ליקויים פוטנציאליים.

יישום האסטרטגיות הללו הוא קריטי להבטחת האמינות והחזרתיות של תהליכי ה-AM במתכות. על ידי אימוץ גישת בקרת איכות פרואקטיבית, התעשייה יכולה לממש במלואה את הפוטנציאל של טכנולוגיה זו ולסלול את הדרך לאימוץ רחב יותר שלה במגזרים מגוונים.

שבירת מגבלות: בדיקות NDT מתקדמות להדפסת מתכות בתוספת

שיטות בדיקה מסורתיות מתקשות לעיתים עם הגיאומטריות המורכבות ותכונות הפגמים הייחודיות הנמצאות בחלקי ייצור מתכת בתוספת (AM). הדבר יצר צורך בטכניקות מתקדמות של בדיקות לא הרסניות (NDT) המיועדות במיוחד למורכבויות של AM. יצרנים מובילים מאמצים אסטרטגיות בדיקה רב-מודליות, המשולבות עם כלים רבי עוצמה כמו טומוגרפיה ממוחשבת (CT), בדיקות אולטרסוניות (UT), דיפרקציית קרני רנטגן ו-תרמוגרפיה. טכנולוגיות אלו מספקות הבנה מקיפה של שלמות החלק, מפגמים מיקרוסקופיים על פני השטח ועד חללים פנימיים נסתרים, ודוחפות את גבולות בקרת האיכות.

שילוב חוזקות: בדיקה רב-מודלית

שימוש בשילוב של שיטות NDT נותן תמונה מלאה יותר של שלמות החלק מאשר הסתמכות על טכניקה אחת בלבד. לדוגמה, בעוד שסריקת CT מצטיינת בגילוי מבנים פנימיים וחללים, UT טובה יותר בזיהוי סדקים והפרדות שכבות ש-CT עלול לפספס. סינרגיה זו חיונית להבטחת האמינות של חלקי AM מורכבים.

דיפרקציית קרני רנטגן מנתחת את המבנה הקריסטלוגרפי של החומר, ומספקת נתונים מרכזיים על לחצים שאריים וחולשות פוטנציאליות. תרמוגרפיה מציעה דרך מהירה לאיתור פגמים על פני השטח ובקרבתו על ידי זיהוי שינויים במוליכות התרמית.

כדי להבין טוב יותר את היכולות, העלויות והמגבלות של שיטות אלו, בואו נבחן את ההשוואה הבאה:

השוואה של שיטות בדיקה לא הרסניות לחלקי מתכת ב-AM טבלה זו משווה בין שיטות NDT שונות לפי יכולת, עלות ומגבלות לבדיקת איכות של ייצור מתכות בתוספת.

| שיטת NDT | סוגי ליקויים שהתגלו | מהירות בדיקה | עלות יחסית | מגבלות |

|---|---|---|---|---|

| טומוגרפיה ממוחשבת (CT) | נקבוביות, חללים, הכללות, תכונות פנימיות | לְמַתֵן | גָבוֹהַ | מגבלות גודל חלקים, תלות בצפיפות החומר |

| בדיקה אולטרסונית (UT) | סדקים, הפרדות שכבות, חוסר מיזוג | מָהִיר | בֵּינוֹנִי | דורש מפעילים מיומנים, אתגרים בגיאומטריה מורכבת |

| דיפרקציית קרני רנטגן | מתח שארית, מבנה גבישי | לְהַאֵט | גָבוֹהַ | ניתוח משטח בלבד, זיהוי פגמים מוגבל |

| תרמוגרפיה | סדקים על פני השטח, ליקויים מתחת לפני השטח | מהיר מאוד | נָמוּך | חדירה מוגבלת לעומק, רגישות לגורמים סביבתיים |

טבלה זו מדגישה את החוזקות והחולשות של כל שיטת בדיקה לא הרסנית (NDT), ומחזקת את הצורך בגישה רב-מודלית. שילוב שיטות אלו מאפשר ליצרנים להתמודד עם המגבלות של טכניקות בודדות.

יישום בייצור בעולם האמיתי

צוותי הייצור משלבים שיטות NDT מתקדמות אלה בתהליכי העבודה שלהם. קחו לדוגמה, רכיב תעופה מורכב עם תעלות פנימיות שקשה לבדוק בשיטות מסורתיות. סריקת CT מאפשרת הדמיה פנימית מלאה, ומבטיחה שהחלק עומד בדרישות מחמירות. זה משפר משמעותית את השיטות הישנות, שלעיתים דרשו בדיקות הרסניות לאימות שלמות פנימית. הנתונים שנוצרים מהבדיקות הללו יכולים לשמש גם לאופטימיזציה של תהליך ה-AM, מה שמשפר עוד יותר את האיכות ומפחית פסולת. ייתכן שתתעניין ב: איך לשלוט ב...

המחשת יעילות בדיקות NDT

סקרים בתעשייה מראים מעבר משמעותי ל-NDT מתקדם. מעל 90% מיצרני התעופה והרפואה דורשים כעת סריקת CT לאימות הגיאומטריה הפנימית ברכיבי AM קריטיים ממתכת. בדיקות מסורתיות מבוססות משטח מפספסות עד 40% מפגמים תת-משטחיים בחלקי לייזר פאודר בד פיוז'ן, מה שהופך את המעבר הזה ללא מפתיע. מגמה זו גם מראה אימוץ מוגבר של תאומים דיגיטליים מונעי AI, עלייה של 35% מאז 2023, להתאמות איכות חיזוי לפני ההדפסה. למידע נוסף על מטולוגיה של ייצור תוספי ב-2025 ומעבר לכך כאן.

טבלת הנתונים הבאה ממחישה את היעילות של שיטות NDT שונות בזיהוי סוגי פגמים ספציפיים בחלקי AM ממתכת:

- נְקִיבוּת: סריקת CT מראה את שיעור הגילוי הגבוה ביותר.

- סדקים: UT מציג ביצועים מעולים.

- חוסר מיזוג: בעוד ששני CT ו-UT יכולים לזהות זאת, UT בדרך כלל רגיש יותר.

- חספוס פני השטח: פרופילומטריה של פני השטח ומיקרוסקופיה אופטית מספקים את התוצאות הטובות ביותר.

כפי שממחיש הגרף, לכל שיטת בדיקה לא הרסנית (NDT) יש את היתרונות שלה. שימוש בגישה רב-מודלית הוא חיוני לבדיקת איכות מקיפה של חלקי AM ממתכת. על ידי שילוב אסטרטגי של טכניקות אלו, יצרנים יכולים לזהות בצורה יעילה טווח רחב יותר של פגמים, ולהבטיח ייצור חלקים איכותיים ואמינים.

המהפכה של בינה מלאכותית באבטחת איכות בייצור מתכות בתוספת

בינה מלאכותית (AI) משנה את הבטחת האיכות בייצור מתכות בתוספת (AM). האבולוציה הזו מציגה אפשרויות חדשות ועוצמתיות, כמו חיזוי פגמים בזמן אמת ושימוש בבקרות תהליך אדפטיביות שלומדות ומשתפרות. זה לא רק אוטומציה של תהליכים קיימים; זו מהפכה יסודית באופן שבו אנו מבטיחים איכות ב-AM של מתכות.

זיהוי פגמים מונע בינה מלאכותית

יצרנים מובילים מאמנים כעת מודלים של בינה מלאכותית לזהות דפוסים עדינים בנתוני חיישנים, בתמונות תרמיות ובאותות אקוסטיים – דפוסים שמפעילים אנושיים עלולים לפספס. לדוגמה, מודל בינה מלאכותית יכול ללמוד מאלפי תמונות של בניות מוצלחות ופגומות. הוא לומד להבחין בין סטיות מקובלות לבלתי מקובלות בבריכת ההתכה, במיטת האבקה או בחלק המוגמר. זה מאפשר זיהוי אוטומטי בזמן אמת של ליקויים פוטנציאליים במהלך הבנייה. מידע נוסף זמין ב-laser-podcast.com.

תאומים דיגיטליים ואיכות חזויה

טכנולוגיית תאום דיגיטלי יוצרת שכפול וירטואלי של תהליך ה-AM. מודלים וירטואליים אלה מאפשרים חיזוי איכות מבוסס סימולציה, ומאפשרים ליצרנים לזהות בעיות פוטנציאליות לפני שהן מתרחשות בעולם האמיתי. גישה פרואקטיבית זו מאפשרת ליצרנים להתאים פרמטרים ולמנוע פגמים, מה שמפחית בזבוז חומר ועבודות תיקון. זה מסמן שינוי משמעותי מניהול איכות תגובתי לניהול איכות פרואקטיבי.

תוצאות מוחשיות: יעילות מוגברת והפחתת עלויות

שוק הייצור התוספתי העולמי, שמוערך ב-21.58 מיליארד דולר בשנת 2024, צפוי להגיע ל-25.92 מיליארד דולר בשנת 2025, כאשר צפון אמריקה מחזיקה בנתח שוק משמעותי. שמירה על בקרת איכות בעיצומה של התרחבות מהירה זו מהווה אתגר. כלים מתקדמים למדידת מדידות, כגון תאומים דיגיטליים משופרים בבינה מלאכותית וסורקי לייזר בזמן אמת, הופכים לקריטיים למזעור בזבוז חומר ועבודות תיקון. התקדמויות אלו תומכות בקצב הצמיחה השנתי המורכב (CAGR) החזוי של 19.29% עד 2034, במיוחד ביישומי תעופה המשתמשים בסגסוגות טיטניום וניקל. סטטיסטיקות נוספות זמינות מ-Precedence Research.

שיטות מונעות בינה מלאכותית אלו מספקות שיפורים משמעותיים ומדידים. הן מובילות לפחות בזבוז חומר, הפחתת עבודות תיקון, ושיעורי ייצור נכונים מהפעם הראשונה גבוהים בהרבה. השיפורים הללו מתורגמים ישירות לחיסכון בעלויות ולהגדלת רווחים, ומדגימים את הערך הברור של בינה מלאכותית באבטחת איכות בייצור מתכות בתוספת. בסופו של דבר, הבינה המלאכותית מסייעת לעסקים לייצר חלקים טובים יותר ביעילות רבה יותר.

ניטור איכות בזמן אמת שעובד באמת

הימים שבהם גילו פגמים לאחר סיום בניית תוספת מתכת (AM) חלפו. כיום, מערכות ניטור מתקדמות משנות את הגישה שלנו ל-AM מתכת על ידי מעקב אחר מדדי איכות מרכזיים בזמן שהחלק נבנה. זה מספק תובנות מרשימות לתהליך בזמן אמת. גישה זו בזמן אמת מאפשרת התאמות מהירות, ומונעת מבעיות קטנות להתפתח לבעיות משמעותיות.

זרמי נתונים רב-ממדיים לבקרת תהליך

מנהיגי התעשייה משתמשים בחיישנים מרובים לאיסוף זרמי נתונים מקיפים. מצלמות מהירות גבוהות לוכדות תמונות של בריכת ההתכה ומיטת האבקה, בעוד שחיישני אינפרא אדום עוקבים אחר שינויים בטמפרטורה. חיישנים אקוסטיים מאזינים לשינויים עדינים בתהליך, ופרופילומטרים בלייזר מודדים את הצמיחה שכבה אחר שכבה, תוך שמירה על דיוק מימדי. שילוב נתונים זה מספק הבנה מעמיקה של דינמיקת בריכת ההתכה והיווצרות השכבות.

לדוגמה, עלייה פתאומית בפליטות האקוסטיות עשויה להעיד על אירוע התזת טיפות. שינוי בטמפרטורת בריכת ההתכה יכול להצביע על בעיה בספיגת כוח הלייזר. גישה לנתונים בזמן אמת זו מאפשרת למפעילים להתאים מיד פרמטרים כגון כוח הלייזר או מהירות הסריקה. גישה פרואקטיבית זו מונעת מהפגמים להתפשט לאורך כל הבנייה.

כדי להבין טוב יותר את הפרמטרים המרכזיים והשפעתם, בואו נבחן את הטבלה הבאה. היא מסכמת את פרמטרי התהליך הקריטיים שמפוקחים בייצור AM מתכתי, יחד עם שיטות הפיקוח שלהם, ההשפעה על האיכות, וטווחי הקבלה הטיפוסיים.

פרמטרים מרכזיים בתהליך הנמדדים בייצור מתכות באמצעות AM

| פרמטר תהליך | שיטת ניטור | השפעה על האיכות | טווח מקובל טיפוסי |

|---|---|---|---|

| טמפרטורת בריכת ההיתוך | מצלמת אינפרא אדום | נקבוביות, חוסר התכה | תלוי בחומר (למשל, 1500-1700°C עבור Ti6Al4V) |

| טמפרטורת מיטת אבקה | מצלמת אינפרא אדום | מתח שארית, עיוות | תלוי בחומר (למשל, 80-120°C עבור Ti6Al4V) |

| פליטות אקוסטיות | חיישנים אקוסטיים | התזות, סדקים | < סף מבוסס על נתונים היסטוריים וחומר |

| גובה השכבה | פרופילומטר לייזר | דיוק מימדי, גימור פני השטח | +/- 0.05 מ"מ |

| גודל וצורת בריכת ההתכה | מצלמה במהירות גבוהה | נקבוביות, חוסר התכה | תלוי בעוצמת הלייזר ובמהירות הסריקה |

| כוח לייזר | מד צריכת חשמל | דינמיקת בריכת ההתכה, עומק החדירה | +/- 5% מההספק היעד |

| מהירות סריקה | מערכת גלוונומטר | גודל בריכת ההתכה, קלט חום | +/- 2% ממהירות היעד |

טבלה זו מדגישה את הקשר ההדדי בין פרמטרי התהליך והשפעתם על איכות החלק הסופי. על ידי מעקב קפדני אחר פרמטרים אלה, נוכל להבטיח תנאי בנייה אופטימליים.

יישום מערכות ניטור יעילות

יצירת מערכות ניטור יעילות דורשת תשומת לב למספר היבטים מרכזיים. בחירת החיישנים הנכונים היא יסודית. כל חיישן מיועד לנקודות נתונים ספציפיות, ולכן בחירת התמהיל הנכון לתהליך ה-AM המתכתי שלך היא בעלת חשיבות עליונה. קביעת ספי התראה מתאימים היא חשובה באותה מידה. ספים רגישים מדי מפעילים אזעקות מיותרות, בעוד שספים רפויים מדי עלולים לפספס בעיות אמיתיות.

- בחירת חיישן: בחר חיישנים בהתבסס על תהליך ה-AM המתכתי והפגמים הפוטנציאליים שעליך לטפל בהם.

- ספי התראה: הגדר ספים ספציפיים לכל פרמטר שנבדק כדי ליצור התראות בזמן.

- הכשרת מפעילים: לצייד מפעילים בידע לפרש נתונים ולקבל החלטות מושכלות בהתבסס על משוב בזמן אמת.

ההכשרה הזו מציידת מפעילים להבין אותות נתונים מורכבים ולתרגם מידע בזמן אמת לפעולות מתקנות. גישה יזומה זו יכולה למנוע בעיות איכות משמעותיות ולשפר את העקביות של החלקים.

מחקרי מקרה: השפעה בעולם האמיתי של ניטור בזמן אמת

ניטור בזמן אמת הראה יתרונות משמעותיים בסביבות אמיתיות. מחקר אחד הראה שניטור בזמן אמת, באמצעות מצלמות מהירות גבוהות ודימות תרמי, הפחית את הנקבוביות ברכיבי סגסוגת טיטניום ב 80%. במקרה נוסף, ניטור אקוסטי אפשר זיהוי מוקדם של זרימת אבקה לא עקבית, מה שמנע כשל בבנייה. זה חסך חומר וזמן ייצור משמעותיים.

מערכות אלו מאפשרות למפעילים לבצע שינויים מיידיים בפרמטרים שלא היו אפשריים עם בדיקות לאחר הבנייה המסורתיות. על ידי זיהוי ופתרון בעיות בזמן אמת, יצרנים יכולים לשפר משמעותית את איכות החלקים, למזער בזבוז חומר ולהגביר את יעילות הייצור הכוללת. אסטרטגיה פרואקטיבית זו היא המפתח לשיפור בקרת האיכות בייצור מתכות בתוספת ולעידוד אימוץ רחב יותר של הטכנולוגיה.

ניווט במבוך התקנים לאישור AM מתכות

עולם הייצור התוספתי של מתכות (AM) משתנה כל הזמן, ומביא לצורך גובר בסטנדרטים אמינים לבדיקת איכות. זה יוצר אפשרויות מרגשות ושיקולים חשובים ליצרנים. חלק זה בוחן את המסגרות הקריטיות שפותחו על ידי ארגונים כמו ASTM, ISO ו-SAE, יחד עם קבוצות תעשייה ספציפיות, כדי לסייע להבטיח איכות ועקביות ב-AM של מתכות.

פענוח תקני מפתח ל-AM מתכת

הבנת התקנים הרלוונטיים לתכונות החומר, לאימות התהליך ולנהלי האישור חיונית להצלחה ב-AM מתכת. תקנים אלה מתייחסים למספר תחומים מרכזיים:

-

תכונות החומר: התקנים מגדירים את המאפיינים המקובלים של אבקות מתכת, כולל הרכב כימי, גודל חלקיקים ויכולת זרימה. זה מסייע להבטיח ביצועי חומר עקביים וחלקים אמינים.

-

אימות תהליך: תקנים אלה מגדירים נהלים לאימות תהליכי AM, כמו עוצמת לייזר, מהירות סריקה ועובי שכבה. זה מוביל לתוצאות חוזרות ונשנות וניתנות לחיזוי, ומפחית שינויים באיכות החלק.

-

נהלי הסמכה: התקנים מפרטים דרישות לצוות, לציוד ולתיעוד כדי לשמור על איכות ייצור עקבית. זה גם מבטיח עמידה בהנחיות רגולטוריות.

לדוגמה, תקן ASTM F3308 מציע הנחיות לאישור תהליכי איחוי אבקת לייזר לסגסוגות טיטניום. הוא מפרט את הדרישות לפיתוח פרמטרי תהליך, בדיקות ותיעוד, ומסייע ליצרנים ליצור תהליכי ייצור אמינים.

שילוב תקנים במערכות איכות

יצרנים מובילים משלבים את התקנים הללו במערכות האיכות שלהם. זה בדרך כלל כולל יצירת תיעוד מפורט, יישום מערכות מעקב חזקות, והכנה לביקורות הסמכה. איזון בין דרישות אלו לחדשנות מתמשכת יכול להיות אתגר. למידע נוסף, עיין במשאב זה: איך לשלוט ב...

חברות מוצאות דרכים יעילות לייעל את התהליכים הללו. חלקן משתמשות בפלטפורמות דיגיטליות לניהול תיעוד ומעקב, בעוד שאחרות משלבות בדיקות בקרת איכות אוטומטיות לאורך כל תהליך ה-AM שלהן. אסטרטגיות אלו מפחיתות את העומס המנהלי תוך הבטחת עמידה בתקנים.

הנחיות מעשיות לביקורות הסמכה

ההכנה לביקורות הסמכה לא חייבת להיות מכריעה. על ידי גישה לתהליך שלב אחר שלב, חברות יכולות להתמודד ביעילות עם כל דרישה:

-

תיעוד: צור תיעוד ברור ותמציתי של תהליכים, חומרים ותוצאות בדיקה. זה מספק למבקרים את ההוכחות הנדרשות לציות ולמעקב.

-

מעקב: יש ליישם מערכת למעקב אחר חומרים וחלקים לאורך כל תהליך ה-AM. זה עוזר לאתר את מקור הבעיות ומבטיח אחריות.

-

הכשרה: השקיעו בהכשרת הצוות על התקנים הרלוונטיים ונהלי האיכות. זה מבטיח שכולם מבינים את אחריותם בשמירה על איכות ועמידה בדרישות.

להתמצא בהצלחה בתקנים אלה זה לא רק לסמן וי; זה לבנות אמון. על ידי הפגנת מחויבות לאיכות ועקביות, יצרני AM מתכתיים יכולים לגשת לשווקים חדשים ולחקור יישומים חדשניים. ככל שהתעשייה גדלה, עמידה בתקנים תהיה חיונית לבניית ביטחון ולעידוד שימוש רחב יותר בטכנולוגיות AM מתכתיות.

בניית ספר אסטרטגיית האיכות המלאה שלך ל-AM מתכת

אסטרטגיית איכות איתנה חיונית לשחרור הפוטנציאל המלא של ייצור תוספי מתכת (AM). חלק זה מספק מפת דרכים מעשית לבניית מערכת איכות מקיפה. הוא מכסה את כל תהליך ה-AM במתכת, מאימות האבקה הנכנסת ועד לאימות החלק הסופי. זו אינה פתרון אוניברסלי, אלא מסגרת גמישה שניתן להתאים לדרישות הייצור הספציפיות שלך.

הקמת יסוד: אימות אבקה נכנסת

חלקי AM ממתכת באיכות גבוהה מתחילים עם חומר הגלם: אבקת מתכת. מערכת ניהול איכות אבקה חזקה היא חיונית. משמעות הדבר היא תיאור מדויק של כל אצווה של אבקה, ניתוח תכונות כמו התפלגות גודל החלקיקים, מורפולוגיה והרכב כימי. זה מבטיח עקביות בין האצוות ומכין את הקרקע לבניינים צפויים וניתנים לחזרה.

ניטור בתהליך: זיהוי ליקויים מוקדם

ניטור בזמן אמת הוא חיוני לבקרת איכות יעילה של ייצור מתכות בתוספת. שילוב חיישנים כמו מצלמות מהירות גבוהה, גלאי אינפרא אדום ומוניטורים אקוסטיים מספק נתונים מתמשכים. זה מעניק לך נראות ברורה לתהליך הבנייה. ניתן לזהות במהירות סטיות מהפרמטרים המיועדים, מה שמאפשר התאמות בזמן ומונע מבעיות קטנות להתפתח לפגמים משמעותיים. מחקר Fringe של Phase3D מראה כיצד קורלציה בין אנומליות בבנייה לפגמים בחלק הסופי יכולה לשפר משמעותית את תפוקת המכונה ולהפחית את שיעורי דחיית החלקים. למידע נוסף על קורלציה בין אנומליות בבנייה לפגמים.

בדיקת לאחר הבנייה: אימות שלמות החלק

בדיקה יסודית לאחר הבנייה היא קריטית לאחר סיום הבנייה כדי לאמת את שלמות החלק. טכניקות מתקדמות של בדיקות לא הרסניות (NDT) כמו סריקת טומוגרפיה ממוחשבת (CT) הן חיוניות למציאת פגמים פנימיים שבדיקות שטח מסורתיות מפספסות. זה מבטיח עמידה בסטנדרטים מחמירים של איכות, דבר שחשוב במיוחד לתעשיות כמו תעופה ורפואה. סריקת CT, לדוגמה, הוכחה כמגבירה את גילוי הנקבוביות ברכיבי סגסוגת טיטניום עד ל-80%.

התפקיד של בינה מלאכותית: שיפור האיכות בכל שלב

בינה מלאכותית (AI) מחזקת עוד יותר את אסטרטגיית האיכות. אלגוריתמים של AI מנתחים נתוני חיישנים הן מניטור בתהליך והן מבדיקות לאחר הבנייה. הם יכולים לזהות דפוסים וקורלציות שעשויים להיחמץ על ידי מפעילים אנושיים. זה מאפשר בקרת איכות חזויה, המאפשרת התאמות מונעות ומפחיתה פגמים עוד לפני שהם מתרחשים. AI משנה את בקרת האיכות ב-AM מתכת.

התאמת האסטרטגיה שלך לאיכות לצמיחה

אסטרטגיית איכות מוצלחת חייבת להתרחב עם הייצור שלך, מפיתוח אב-טיפוס ועד ייצור בקנה מידה מלא. זה כולל הקמת תיעוד ברור, מערכות מעקב חזקות, ותוכניות הכשרה. שקול את הדברים הבאים:

- פיתוח אב-טיפוס: יש להעדיף ניתוח נתונים מעמיק ואופטימיזציה של תהליכים כדי לחדד את פרמטרי הבנייה.

- ייצור פיילוט: יש ליישם בדיקות איכות אוטומטיות בשלבים מרכזיים כדי להבטיח תוצאות עקביות.

- ייצור מלא: לשלב מערכת ניהול איכות אוטומטית מלאה עם ניטור בזמן אמת וניתוח מונחה בינה מלאכותית לשיפור מתמיד.

גישה גמישה זו מבטיחה שמערכת האיכות שלך תוכל להתמודד עם דרישות ייצור גוברות.

שיפור מתמיד: המפתח להצלחה בת קיימא

אסטרטגיית איכות יעילה באמת היא דינמית, מתפתחת כל הזמן באמצעות שיפור מתמיד. חברות המתמקדות בעתיד משתמשות בנתוני מערכת האיכות כדי לחדד תהליכים ולשפר את היכולות שלהן. לולאת המשוב הזו, המונעת על ידי ניתוח נתונים ומודרכת על ידי שיטות עבודה מומלצות בתעשייה, יוצרת יתרון תחרותי בר קיימא. על ידי שאיפה מתמדת לאיכות גבוהה יותר, אתם לא רק משפרים את המוצרים הנוכחיים שלכם אלא גם מתכוננים לחדשנות עתידית.

מוכן לשפר את איכות ה-AM המתכתית שלך? Laser Insights China מציעה משאבים ותובנות יקרות ערך לתעשיית הלייזר והייצור התוספתי. בקר ב-Laser Insights China היום כדי לגלות עוד!