הכוח הנסתר של פרמטרי תהליך SLM

Selective Laser Melting (SLM) הוא מדע, לא קסם. בלב התהליך עומדת האינטראקציה המדויקת של פרמטרי תהליך SLM. פרמטרים אלה קובעים את האיכות הסופית, החוזק, ואפילו את האפשרות ליצור בהצלחה את חלקי התלת-ממד שלך. הבנת פרמטרים אלה פותחת את הפוטנציאל המלא של SLM, ומאפשרת לך להתקדם מעבר להימנעות מפגמים ולהשיג תוצאות בעלות ביצועים גבוהים באמת.

ארבעת עמודי התווך של בקרת פרמטר SLM

פרמטרים חיוניים אלה מתחלקים לארבע קבוצות יסודיות:

-

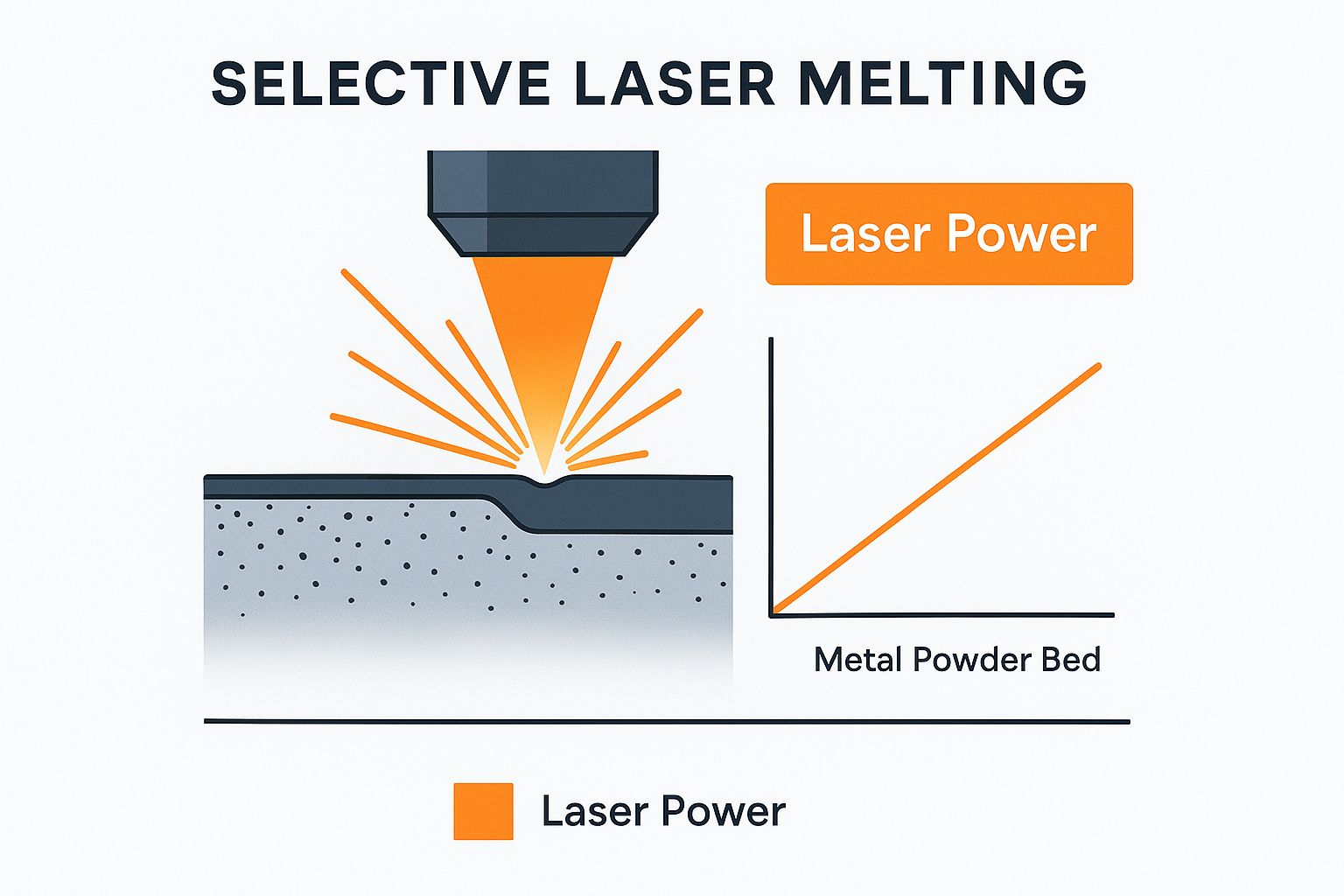

פרמטרי לייזר: פרמטרים אלה שולטים באנרגיה המועברת למיטת האבקה, בדומה לכוונון הלהבה במבער ריתוך. פרמטרים מרכזיים כוללים עוצמת לייזר, גודל נקודה (קוטר קרן הלייזר), ומאפייני פולס (כיצד האנרגיה של הלייזר מועברת). עוצמה גבוהה יותר ממיסה חומר מהר יותר, בעוד שגודל נקודה קטן יותר מאפשר פרטים עדינים יותר.

-

אסטרטגיות סריקה: פרמטרים אלה מכתיבים את תנועת הלייזר על פני שכבת האבקה, בדומה לבחירת מכות מברשת לציור. מהירות הסריקה, תבנית (כמו פסים או לוח שחמט), ו-מרווח (מרחק החריטה) משפיעים משמעותית על המיקרו-מבנה של החלק, הלחצים התרמיים והאיכות הכוללת. מהירות סריקה מהירה יותר עשויה להגדיל את קצב הבנייה אך עלולה לפגוע בצפיפות. ייתכן שתתעניין ב: כיצד לשלוט בפרמטרים של SLM

-

יסודות מיטת האבקה: מיטת האבקה היא הבסיס ליצירת ה-SLM שלך. עובי השכבה, התפלגות גודל החלקיקים, ו-יכולת הזרימה של החומר כולם משחקים תפקידים חשובים. היתוך לייזר סלקטיבי (SLM) היא טכניקת ייצור תוספתית מדויקת. היבט מרכזי הוא עובי השכבה, הנע בדרך כלל בין 20 עד 100 מיקרומטר. רמת הדיוק הזו מאפשרת מבנים מפורטים מאוד, חיוניים בתעשיות כמו תעופה ורכב שבהן הפחתת משקל וחוזק הם קריטיים. בתעופה, SLM מאפשר יצירת חלקים קלים עם גאומטריות מורכבות, מה שעשוי להפחית את צריכת הדלק ואת פליטת גזי החממה. עובי השכבה משפיע גם על מהירות הבנייה וגם על הרזולוציה – שכבות דקות מגדילות את זמן הבנייה אך מציעות גימור משטח מעולה ותכונות מכניות משופרות.

-

בקרות סביבתיות: הסביבה בתוך תא ה-SLM חשובה יותר ממה שאתה עשוי לחשוב. טמפרטורת התא, רמות החמצן, ו-דפוסי זרימת הגז משפיעים על תהליך ההיתוך ויכולים לסייע במניעת פגמים. שמירה על טמפרטורה עקבית, למשל, עוזרת למנוע עיוותים ומתחי שארית.

חשיבות אופטימיזציית הפרמטרים

מדוע שליטה בפרמטרים אלה כל כך קריטית? הם משפיעים ישירות על החלק הסופי של:

-

צפיפות: השגת צפיפות כמעט מלאה היא לעיתים מטרה ראשית ב-SLM כדי להבטיח שהחלק יכיל את התכונות המכניות הנדרשות.

-

גימור משטח: הפרמטרים הנכונים יכולים להניב משטחים חלקים ואיכותיים, ולהפחית את הצורך בעיבוד נוסף.

-

תכונות מכניות: פרמטרים המשפיעים על המיקרו-מבנה של החומר, המשפיעים ישירות על העמידות, הגמישות וההתנגדות לעייפות שלו.

-

מהירות בנייה: אופטימיזציית פרמטרים יכולה להפחית את זמן הבנייה מבלי לפגוע באיכות.

בסופו של דבר, שליטה בפרמטרי תהליך SLM היא עניין של איזון בין מהירות, איכות ועלות. זו ההבדל המרכזי בין אב-טיפוס פונקציונלי בסיסי לבין מוצר סופי בעל ביצועים גבוהים.

פרמטרים של לייזר וסריקה: איפה שהאיכות מתחילה

ההצלחה של Selective Laser Melting (SLM) תלויה באינטראקציה המדויקת בין הלייזר לחומר. קביעת פרמטרי תהליך SLM נכונה היא קריטית להשגת חלקים באיכות גבוהה. זהו האיזון המדויק בין עוצמת הלייזר, מהירות הסריקה, ו-צפיפות האנרגיה שמוביל לרכיבים מעוצבים בצורה מושלמת.

עוצמת לייזר ומהירות סריקה: איזון עדין

הספק הלייזר קובע את כמות האנרגיה הנכנסת למיטת האבקה. הספק גבוה יותר גורם להיתוך מהיר יותר ולחדירה עמוקה יותר. עם זאת, יותר מדי הספק עלול לגרום לבעיות כמו התאדות ו-חור מפתח, הפוגעות בשלמות המבנית של החלק. מהירות הסריקה, לעומת זאת, שולטת במשך הזמן שהלייזר נשאר מרוכז באזור מסוים. מהירויות איטיות יותר מאפשרות היתוך מלא יותר, אך גם מגדילות את זמן הבנייה. המפתח הוא למצוא את האיזון הנכון בין שני הפרמטרים הללו.

צפיפות אנרגיה: המפתח להמסה עקבית

צפיפות אנרגיה, גורם קריטי ב-SLM, נובעת מהאינטראקציה בין עוצמת הלייזר ומהירות הסריקה. צפיפות אנרגיה לא מספקת עלולה למנוע התכה מלאה של האבקה, מה שמוביל לחלקים נקבוביים וחלשים. לעומת זאת, צפיפות אנרגיה מופרזת מסכנת את הפגמים שהוזכרו קודם, כגון אידוי ויצירת "keyholing". התכה עקבית ואיכות חלק אופטימלית תלויות בשמירה על צפיפות אנרגיה נכונה.

אסטרטגיות בקיעה: השפעה על המיקרו-מבנה והמתח

הצללה מתארת את הנתיב שהלייזר עוקב אחריו כאשר הוא סורק את מיטת האבקה. אסטרטגיות נפוצות כוללות דפוסי פסים, לוח שחמט, ואי. כל אסטרטגיית הצללה משפיעה על המיקרו-מבנה של החומר, מתחים תרמיים, ולבסוף, על התכונות המכניות של החלק המוגמר. לדוגמה, דפוס לוח שחמט יכול למזער מתחים שאריתיים בהשוואה לדפוס פסים פשוט.

גודל הנקודה ומיקוד: כוונון מדויק

גודל הנקודה, הקוטר של קרן הלייזר, משפיע על הרזולוציה והדיוק של תהליך ה-SLM. גדלי נקודה קטנים יותר מאפשרים פרטים עדינים יותר וסובלנות הדוקה יותר. ה-מיקום המוקד, הנקודה שבה קרן הלייזר מתכנסת, הוא חשוב באותה מידה. שליטה מדויקת במוקד מבטיחה אספקת אנרגיה אופטימלית ומפחיתה שינויים בגודל בריכת ההתכה. התאמות קטנות לכאורה אלו יכולות לשפר משמעותית את גימור המשטח ואת הדיוק הממדי.

פרמטרי תהליך SLM משפיעים במידה רבה על התכונות המכניות והמיקרו-מבנה של החלק. פרמטרים כגון עוצמת הלייזר, מהירות הסריקה וריווח הקווים משפיעים על נקבוביות, חוזק מתיחה ועמידות בפני קורוזיה. לדוגמה, הגדלת עוצמת הלייזר יכולה לשפר את עומק ההיתוך, מה שמפחית נקבוביות אך עלול להגדיל עיוות תרמי. התאמת מהירות הסריקה יכולה לשפר את איכות המשטח אך עשויה להשפיע על קצב הבנייה והגמישות. מחקרים מראים כי אופטימיזציה של פרמטרים אלה יכולה לשפר את חוזק המתיחה ב 25% עבור סגסוגות מסוימות, המדגיש את חשיבות אופטימיזציית הפרמטרים ב-SLM. למדו עוד על השפעת פרמטרי הטכנולוגיה של SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

הדמיית השפעות הפרמטרים: תרשים נתונים

הטבלה הבאה מציגה את השפעת מהירויות סריקה שונות על מחוספסות פני השטח (Ra) של חלק מפלדת אל-חלד 316L שנוצר באמצעות SLM.

| מהירות סריקה (מ"מ/ש) | חספוס פני השטח (Ra, מיקרומטר) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

הגרף הזה מראה כי מחוספסות פני השטח יורדת בתחילה ככל שמהירות הסריקה עולה, ומגיעה לנקודה הנמוכה ביותר ב-1000 מ"מ/שנייה. מעבר למהירות זו, המחוספסות עולה שוב. זה מדגיש את הצורך למצוא את מהירות הסריקה האופטימלית עבור חומר נתון וגימור פני השטח הרצוי.

כדי להמחיש עוד יותר את הפרמטרים המרכזיים של הלייזר והסריקה, בואו נבחן את הטבלה הבאה:

פרמטרים מרכזיים של לייזר וסריקה ב-SLM

השוואה מקיפה של פרמטרים קריטיים בלייזר וסריקה המציגה את טווחיהם הטיפוסיים, השפעותיהם על איכות החלק, ושיקולי אופטימיזציה.

| פָּרָמֶטֶר | טווח אופייני | השפעה על איכות החלק | שיקולי אופטימיזציה |

|---|---|---|---|

| כוח לייזר | 100-500 W | משפיע על עומק בריכת ההתכה, ועלול לגרום לאידוי או ליצירת מפתח אם הוא גבוה מדי. | איזון עם מהירות הסריקה להשגת צפיפות אנרגיה רצויה. |

| מהירות סריקה | 200-2000 מ"מ/שנייה | משפיע על מחוספסות המשטח וזמן הבנייה. מהירות גבוהה מדי עלולה לגרום להיתוך לא מלא. | אופטימיזציה לגימור פני השטח הרצוי וזמן הבנייה. |

| גודל נקודה | 20-100 מיקרומטר | קובע את רזולוציית התכונה והדיוק. | גודל נקודה קטן יותר לפרטים עדינים יותר. |

| מרווח בין פתחים | 20-80 מיקרומטר | משפיע על הצפיפות והתכונות המכניות. | אופטימיזציה לצפיפות ולתכונות מכניות רצויות. |

| עובי השכבה | 20-100 מיקרומטר | משפיע על גימור המשטח וזמן הבנייה. | שכבות דקות יותר לרזולוציה טובה יותר אך זמני בנייה ארוכים יותר. |

טבלה זו מסכמת את הפרמטרים הקריטיים של הלייזר והסריקה ב-SLM ואת השפעתם על איכות החלק. אופטימיזציה דורשת גישה מאוזנת, תוך התחשבות בתוצאה הרצויה ובפשרות האפשריות.

שליטה במיטת האבקה: היסוד להצלחה

בעוד שהלייזר לעיתים קרובות גונב את ההצגה כשמדברים על Selective Laser Melting (SLM), כל מי שיש לו ניסיון יודע שמיטת האבקה משחקת תפקיד מכריע בבנייה מוצלחת. חלק זה מתעמק בהיבטים הקריטיים של מיטת האבקה וכיצד המאפיינים שלה משפיעים על איכות החלק הסופי.

עובי השכבה: איזון בין מהירות לאיכות

עובי השכבה הוא פרמטר תהליך SLM בסיסי המשפיע ישירות על מהירות הבנייה, גימור המשטח ושלמות המכנית הכוללת של החלק. דמיינו בניית קיר לבנים: לבנים דקות יותר לוקחות יותר זמן להניח אך יוצרות קיר חלק ומדויק יותר. באופן דומה, שכבות דקות יותר ב-SLM משפרות את איכות המשטח ויכולות לשפר את התכונות המכניות הודות למיקרו-מבנים הדקים יותר שהן מייצרות. עם זאת, דיוק זה בא על חשבון זמן בנייה ועלות מוגברת. שכבות עבות יותר מזרזות את הבנייה אך עלולות לפגוע בגימור המשטח וברזולוציה. הנקודה האופטימלית לעובי השכבה נמצאת באיזון בין הגורמים המתחרים הללו בהתבסס על היישום הספציפי.

בחירת אבקה: גודל החלקיקים וזרימה חשובים

האבן עצמה חשובה לא פחות מעובי השכבה. התפלגות גודל החלקיקים ו-יכולת הזרימה הן שתי תכונות מפתח המשפיעות על צפיפות וביצועי החלק. חשבו על שפיכת חול לתבנית: חול דק נדחס היטב, בעוד שחול גס משאיר רווחים. אותו עיקרון חל על SLM. התפלגות גודל חלקיקים מבוקרת היטב מבטיחה צפיפות אריזה אחידה בתוך מיטת האבקה, מה שמוביל לחלקים צפופים יותר עם נקבוביות מופחתת. יכולת הזרימה של האבקה קובעת כמה בקלות האבקה מתפשטת על פני פלטפורמת הבנייה בכל שכבה. יכולת זרימה ירודה עלולה לגרום לחלוקה לא אחידה ואי-עקביות בחלק הסופי. לכן, בחירת האבקה הנכונה חיונית לתוצאות מיטביות ב-SLM.

סביבות מבוקרות: חיוניות למניעת פגמים

הסביבה בתוך תא ה-SLM לעיתים קרובות מתעלמים ממנה אך היא משחקת תפקיד קריטי. טמפרטורת התא, רמות החמצן, ו-דפוסי זרימת הגז אינם רק תוספות אופציונליות; הם חיוניים למניעת פגמים שלא ניתן לתקן בעיבוד לאחר מכן. תנור של אופה הוא אנלוגיה טובה: הטמפרטורה וזרימת האוויר משפיעים מאוד על המוצר הסופי. ב-SLM, שליטה בפרמטרים אלה מבטיחה בריכת התכה יציבה וניתנת לחיזוי, ומונעת בעיות כמו חמצון, נקבוביות ועיוות. הפחתת החמצן היא חשובה במיוחד לחומרים ריאקטיביים כמו טיטניום, שבהם אפילו כמויות זעירות יכולות להפוך את החלק לשביר. טמפרטורת תא עקבית מפחיתה מתח תרמי ועוזרת למנוע עיוות במהלך הבנייה.

המלצות פרמטרים ניתנות לפעולה

בעוד שפרמטרי תהליך SLM הטובים ביותר תלויים בחומר ובתוצאה הרצויה, הנה כמה קווים מנחים כלליים:

-

התחל בעובי שכבה בינוני (למשל, 50 מיקרומטר) והתאם בהתאם לצרכים הספציפיים שלך לגימור פני השטח ומהירות הבנייה.

-

בחר אבקות עם התפלגות גודל חלקיקים צרה וזרימה טובה לצפיפות אריזה עקבית.

-

שמור על סביבה דלת חמצן בתא ושלוט בקפידה בטמפרטורת התא ובדפוסי זרימת הגז כדי להשיג בריכת התכה יציבה ולמנוע פגמים.

על ידי הבנת האופן שבו פרמטרים אלה מתקשרים ויישום שיטות עבודה מומלצות, ניתן לבנות בסיס חזק לניהול מחזור חיים של שירות (SLM) ולהפיק באופן עקבי חלקים באיכות גבוהה.

מעבר לניסיון וטעייה: אופטימיזציה מתקדמת של פרמטרים

אופטימיזציה של פרמטרי תהליך SLM הייתה מסורתית משימה ארוכה ויקרה, שלרוב התבססה על ניסוי וטעייה. עם זאת, עליית השיטות המחשוביות משנה את הנוף הזה. יצרנים כיום מחזיקים בכלים יעילים ומדויקים יותר לאיתור שילובי פרמטרים אידיאליים, ועוברים מעבר לניסויים בסיסיים לעבר תהליכים צפויים ומבוקרים. לעומק נוסף על SLM, עיינו במדריך שלנו לשליטה ב-SLM.

העלייה של למידת מכונה ב-SLM

אלגוריתמים של למידת מכונה הופכים להיות חשובים יותר ויותר לחיזוי פרמטרים אופטימליים בתהליך SLM. אלגוריתמים אלה יכולים לנתח מערכי נתונים נרחבים מבניות קודמות, לזהות דפוסים ויחסים בין פרמטרים לתוצאות. גישה מונחית נתונים זו מאפשרת חיזוי פרמטרים אופטימליים בדיוק מרשים, ומפחיתה את הצורך בבדיקות נרחבות וחוסכת זמן פיתוח יקר. לדוגמה, אלגוריתם יכול ללמוד את השילוב האופטימלי של עוצמת לייזר ומהירות סריקה שמפיקים בעקביות צפיפות גבוהה עבור חומר מסוים.

אימות וירטואלי עם תאומים דיגיטליים וסימולציות

תאומים דיגיטליים וסימולציות של בריכת ההתכה מציעים דרך חזקה לבדוק ולאמת פרמטרים של תהליך SLM באופן וירטואלי. תאום דיגיטלי הוא מודל וירטואלי של חלק פיזי ושל תהליך ה-SLM עצמו. זה מאפשר למהנדסים לסמלץ את תהליך הבנייה עם מערכות פרמטרים שונות ולחזות את איכות החלק הסופי מבלי לצרוך חומרים פיזיים או זמן מכונה. סימולציות בריכת ההתכה מדמות את ההתנהגות המורכבת של המתכת המותכת במהלך תהליך ה-SLM, ומספקות תובנות לגבי איך פרמטרים שונים משפיעים על גודל, צורה וטמפרטורה של בריכת ההתכה. גישה זו של אימות וירטואלי מפחיתה באופן דרסטי את הסיכונים והעלויות הקשורים לבדיקות פיזיות.

אופטימיזציה היברידית: שילוב הטוב משני העולמות

יצרנים מובילים בתעשיות תובעניות, כגון תעופה ומכשירים רפואיים, פונים יותר ויותר לשיטות אופטימיזציה היברידית. שיטות אלו משלבות את חוזקות המידול המבוסס פיזיקה (כמו סימולציות של בריכת ההתכה) עם כוח הנתונים האמיתיים לאימות. האופטימיזציה של פרמטרי תהליך SLM מסתמכת יותר ויותר על אלגוריתמים מתקדמים לשיפור היעילות והדיוק. מחקר עדכני הדגיש מודל היברידי שמשלב את תהליך היררכיית האנליטי (AHP) ואת אופטימיזציית חלקיקים משוקללת (WPSO) לקביעת פרמטרי תהליך אופטימליים. גישה זו מזרזת את יצירת תוכניות תהליך SLM על ידי שליפת מקרים דומים ממאגרי מידע קיימים ושימוש בטכניקות אופטימיזציה בעת הצורך. שיטות היברידיות אלו חיוניות לשיפור השימוש החוזר בתהליך ולהפחתת ניסויים של ניסוי וטעייה, ובסופו של דבר חוסכות ליצרנים זמן וכסף משמעותיים. לדוגמה, אופטימיזציה של פרמטרים כמו צפיפות אנרגיה ומהירות סריקה יכולה לשפר תכונות מכניות כמו חוזק מתיחה עד 15%, בהתאם לחומר. להעמקה נוספת, ראו מחקר זה. גישה משולבת זו מאפשרת תחזיות מדויקות ואמינות יותר של פרמטרים אופטימליים, אפילו עבור חומרים וגיאומטריות מורכבות.

כדי לסייע בהבנת שיטות האופטימיזציה השונות, הטבלה למטה מספקת השוואה:

שיטות אופטימיזציה לפרמטרי תהליך SLM

| שיטת אופטימיזציה | דִיוּק | דרישות חישוביות | התאמת חומרים | מורכבות היישום |

|---|---|---|---|---|

| נִסוּי וּטְעִיָה | נָמוּך | נָמוּך | גָבוֹהַ | נָמוּך |

| למידת מכונה | גָבוֹהַ | גָבוֹהַ | בֵּינוֹנִי | גָבוֹהַ |

| תאום דיגיטלי/סימולציה | בֵּינוֹנִי | בֵּינוֹנִי | בֵּינוֹנִי | בֵּינוֹנִי |

| היברידי (למשל, AHP-WPSO) | גָבוֹהַ | גָבוֹהַ | גָבוֹהַ | גָבוֹהַ |

הטבלה מדגישה את הפשרות בין גישות אופטימיזציה שונות. בעוד שניסוי וטעייה פשוטים ליישום, הדיוק שלהם מוגבל. למידת מכונה ושיטות היברידיות מציעות דיוק גבוה יותר אך דורשות משאבי חישוב רבים יותר. תאום דיגיטלי/סימולציה מציע איזון בין דיוק לצרכי חישוב.

יישום אופטימיזציה מתקדמת: לא רק לתקציבי מו"פ גדולים

בעוד שטכניקות האופטימיזציה המתקדמות הללו עשויות להיראות בלעדיות לחברות עם תקציבי מו"פ גדולים, קיימות דרכים מעשיות וחסכוניות ליישמן. כלים תוכנה בקוד פתוח ופלטפורמות סימולציה מבוססות ענן מציעים גישה במחיר סביר למשאבי חישוב משמעותיים. גם עסקים קטנים ובינוניים יכולים להתחיל לשלב אסטרטגיות אלו בתהליכי SLM שלהם כדי לשפר תוצאות.

פרמטרים ספציפיים לחומר: שחרור הביצועים המקסימליים

בדיוק כמו ששף בוחר בקפידה שיטות בישול עבור מרכיבים שונים, השגת תוצאות מיטביות בSelective Laser Melting (SLM) דורשת הבנה מעמיקה של פרמטרים ספציפיים לחומר. כל מתכת מגיבה באופן ייחודי לחום העז של הלייזר, ודורשת גישה מותאמת כדי לממש את הפוטנציאל המלא שלה. חלק זה בוחן את האסטרטגיות הספציפיות לחומרים אלו, ומספק תובנות כיצד להשיג תוצאות יוצאות דופן עם מתכות שונות.

סגסוגות טיטניום: ניהול אתגרים תרמיים

סגסוגות טיטניום, הידועות בעמידותן ובביוקומפטיביליות שלהן, מציגות אתגרים ייחודיים ב-SLM. נקודת ההתכה הגבוהה שלהן וההולכה התרמית הנמוכה משמעותם שהחום מתפזר לאט. זה מגדיל את הסיכון להתחממות יתר ולפגמים כמו כדוריות, שבהן החומר המותך יוצר טיפות במקום מסלול רציף, ו-חוסר מיזוג, שבו השכבות אינן מתחברות כראוי.

כדי להתגבר על המכשולים הללו, בדרך כלל משתמשים בעוצמת לייזר גבוהה ומהירויות סריקה מתונות. עוצמה גבוהה מספקת את האנרגיה הדרושה להיתוך מהיר, בעוד מהירויות מתונות מונעות הצטברות חום מופרזת. האיזון המדויק הזה חיוני להשגת מאפייני בריכת ההיתוך הרצויים ולהבטחת חלקים בצפיפות גבוהה.

סגסוגות אלומיניום: התגברות על השתקפות

סגסוגות אלומיניום, המוערכות בשל משקלן הקל, מציבות סט שונה של אתגרים בשל הרפלקטיביות הגבוהה שלהן לאור לייזר. רפלקטיביות זו מפנה חלק משמעותי מאנרגיית הלייזר, מה שמוביל להיתוך לא עקבי ונקבוביות.

חישובי אנרגיה מדויקים הם חיוניים כדי להתגבר על כך. זה עשוי לכלול חימום מוקדם של פלטפורמת הבנייה כדי להפחית את גרדיאנט הטמפרטורה, או שימוש בעוצמת לייזר גבוהה יותר ודפוסי סריקה מותאמים כדי למקסם את ספיגת האנרגיה. לדוגמה, רווח סריקה צפוף יותר, המרחק בין קווי סריקת הלייזר, יכול לפצות על אובדני השתקפות על ידי הגדלת החפיפה בין הסריקות.

פלדות אל-חלד, סופרסגסוגות ניקל, וסגסוגות נחושת: כוונון מדויק להצלחה

חומרים כמו פלדת אל-חלד, סופרסגסוגות ניקל, וסגסוגות נחושת מציגים בדרך כלל פחות אתגרים פנימיים מאשר טיטניום או אלומיניום. עם זאת, השגת תוצאות אופטימליות עדיין דורשת שליטה מדויקת בפרמטרים. קיימות חלונות פרמטר ספציפיים — טווחים מקובלים לכל פרמטר — עבור כל חומר וגיאומטריית חלק.

מציאת חלונות אלו היא המפתח להפיכת הסגסוגות הבעייתיות לאידיאליות. אפילו התאמות קלות בפרמטרים יכולות להשפיע משמעותית על איכות החלק הסופי. הגדלת עוצמת הלייזר בכמה ואטים יכולה למנוע חוסר התכה בפלדת אל-חלד, בעוד שהפחתת מהירות הסריקה יכולה לשפר את גימור המשטח בסגסוגות ניקל על-סגסוגתיות. דוגמאות מהעולם האמיתי מראות כיצד התאמות קטנות אלו מבטלות פגמים נפוצים ומשפרות את ביצועי החלק.

חומרים חדשים: פיתוח מערכי פרמטרים מותאמים

עבור אלה העובדים עם חומרים חדשים או תערובות סגסוגת ייחודיות, גישה שיטתית לפיתוח פרמטרי תהליך SLM היא חיונית. יצרני תעופה וחלל ומכשור רפואי מובילים משתמשים במתודולוגיות מוכחות לפיתוח מערכי פרמטרים מותאמים אישית, מה שמפחית משמעותית את זמן הפיתוח.

שיטות אלה משלבות לעיתים קרובות בדיקות איטרטיביות, תוכנות למידול חישובי, וידע מומחה בתכונות התרמיות של החומר. על ידי התחלה עם פרמטרים מבוססים לחומרים דומים ויישום התאמות מבוקרות, מהנדסים יכולים לזהות במהירות את הפרמטרים האידיאליים לחומר הספציפי שלהם. גישה שיטתית זו מייעלת את השימוש בחומר, מצמצמת ניסוי וטעייה, ומאיצה את האימוץ של חומרים חדשים ב-SLM.

ניטור בזמן אמת: עתיד בקרת הפרמטרים

היצרנים המתקדמים ביותר בSelective Laser Melting (SLM) אינם רק מגדירים את פרמטרי תהליך ה-SLM בתחילת הבנייה. הם עוקבים ומכוונים אותם באופן פעיל לאורך כל התהליך. גישה בזמן אמת זו מייצגת צעד משמעותי קדימה ב-SLM, ומשפרת את האמינות ואיכות החלקים.

ניטור בריכת ההתכה: חלון לתהליך

ניטור בריכת ההיתוך מספק משוב מיידי על האופן שבו הלייזר מתקשר עם מיטת האבקה. חיישני בריכת ההיתוך, מצלמות תרמיות, ו-מערכות הדמיית שכבות פועלים כמו מבט ישיר לתוך התהליך. הם מספקים נתונים חיוניים על גודל, צורה וטמפרטורת בריכת ההיתוך.

מידע מיידי זה מאפשר למפעילים לזהות בעיות ולמנוע תקלות יקרות לפני שהן מתרחשות. לדוגמה, בריכת התכה שהיא קטנה מדי עשויה להעיד על כוח לייזר לא מספיק או על מהירות סריקה גבוהה מדי. ניתן לבצע התאמות בזמן אמת כדי לתקן את הבעיה ולשמור על איכות החלק.

בקרת לולאה סגורה: התאמות אוטומטיות לאיכות עקבית

מעבר למעקב פשוט, אלגוריתמים שליטה בלולאה סגורה מבצעים התאמות פרמטרים בזמן אמת באופן אוטומטי. אלגוריתמים אלה מנתחים נתונים מהחיישנים ומשנים אוטומטית את פרמטרי תהליך ה-SLM כדי להבטיח איכות עקבית, גם כאשר החומרים משתנים.

זה שימושי במיוחד כאשר עובדים עם חומרים שיש להם תכונות לא עקביות, מכיוון שהאלגוריתם יכול לפצות על שינויים אלה בזמן אמת. זה פועל בדומה לטרמוסטט, ומתאים את עצמו אוטומטית לשמירה על טמפרטורה נוחה ללא קשר לשינויים חיצוניים. ייתכן שתתעניין ב: כיצד לשלוט בפרמטרים.

מעקב אחר פרמטרים: חיוני לתעשיות מפוקחות

בתעשיות מפוקחות כגון תעופה וחינוך רפואי, מעקב אחר פרמטרים הופך להיות חשוב יותר ויותר. זה כולל מעקב ותיעוד קפדני של כל פרמטרי תהליך SLM לאורך כל תהליך הבנייה.

מערכות מעקב יוצרות מסלול ביקורת, המאפשר ליצרנים לאשר שכל חלק מיוצר בהתאם לסטנדרטים מחמירים של איכות. תיעוד מפורט זה חיוני לבקרת איכות, עמידה ברגולציה, ואפילו לניתוח תקלות פוטנציאליות. אסטרטגיות יישום מעשיות כוללות שילוב תוכנת מעקב במערכות SLM קיימות, אוטומציה של רישום נתונים, ושימוש בפרוצדורות ניהול נתונים חזקות.

ניטור מונע בינה מלאכותית: מאמנות למדעים

העתיד של אופטימיזציית פרמטרים הוא ניטור מונחה בינה מלאכותית. טכנולוגיות חדשות עומדות לשנות את אופטימיזציית הפרמטרים מתהליך המבוסס על ניסיון למדעי מונחה נתונים. AI אלגוריתמים יכולים לעבד כמויות עצומות של נתונים מבניות קודמות, ולחשוף קשרים מורכבים בין פרמטרים לתוצאות שאנשים עלולים לפספס.

ניתוח מתקדם זה יכול לחזות את הפרמטרים הטובים ביותר לעיצובים וחומרים חדשים, מה שמאיץ עוד יותר את הפיתוח והופך את SLM לאמין יותר. ההתקדמויות הללו מבטיחות להפוך את SLM ליעיל יותר, ניתן לחיזוי וזמין בקלות.

מוכן להרחיב את הידע שלך בלייזר? גלה את התובנות והחידושים האחרונים מתעשיית הלייזר הדינמית של סין ב-Laser Insights China.