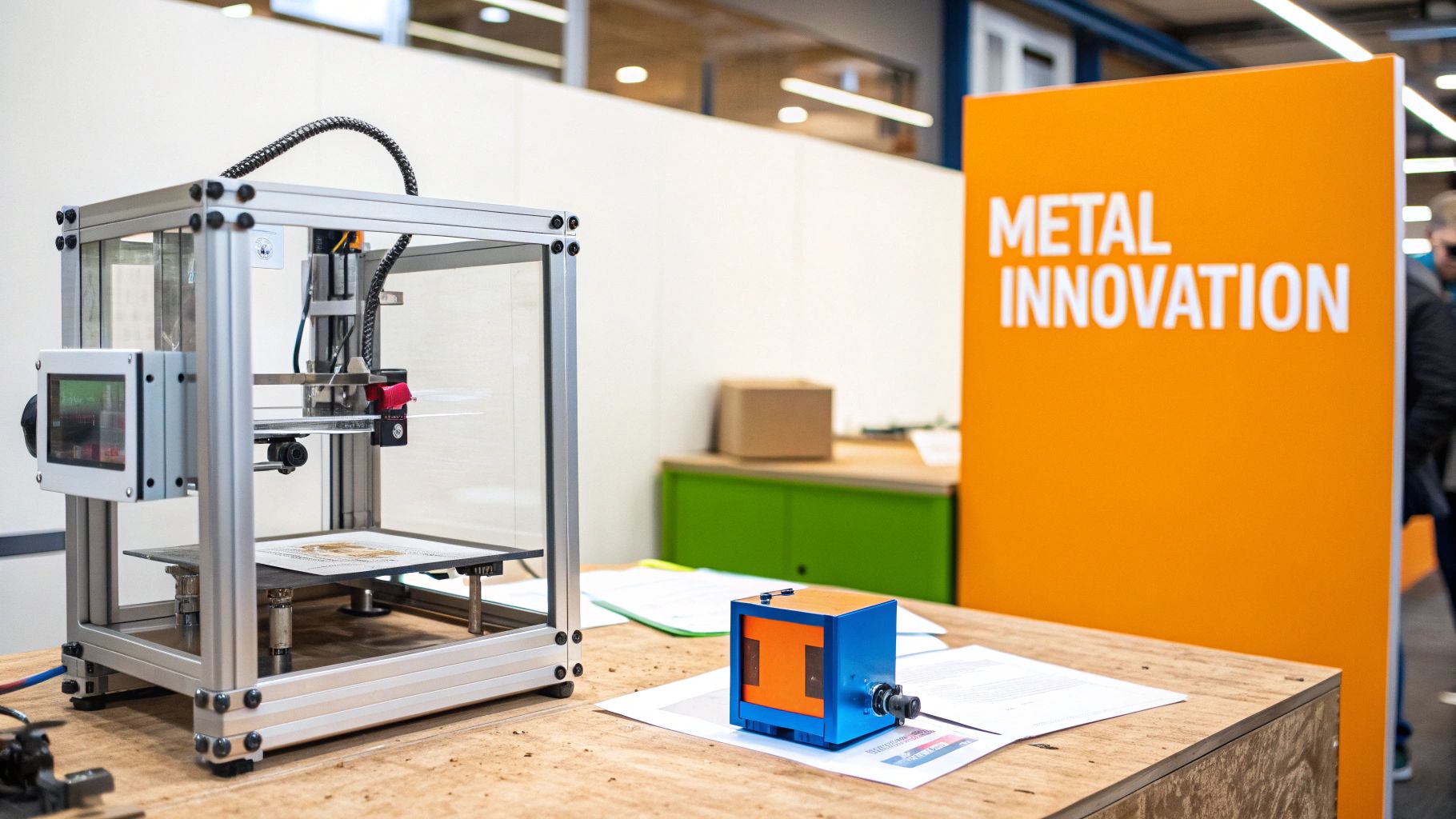

התפתחות הדפסת מתכת תלת-ממדית: מעבר לייצור המסורתי

יצירת רכיבי מתכת מורכבים ללא כלים מסורתיים עשויה להישמע עתידנית, אך זה כבר מציאות עם הדפסת מתכת בתלת-ממד. הידועה גם בשם ייצור תוספתי, טכנולוגיה זו בונה חלקים שכבה אחר שכבה מתוך עיצוב דיגיטלי. תהליך זה מאפשר גמישות ומורכבות רבה יותר בהשוואה לשיטות המסורתיות.

היסטורית, יצירת צורות מתכת מורכבות כללה עיבוד מכני וכלי עבודה נרחבים, שלעיתים הובילו למספר שלבי ייצור ולבזבוז חומר משמעותי. הדפסת מתכת בתלת-ממד עוקפת מגבלות אלו, ובונה חלקים ישירות מדגם דיגיטלי.

זה מאפשר ליצרנים להשיג עיצובים מורכבים, כולל תכונות פנימיות וגיאומטריות מורכבות שהיו בעבר בלתי אפשריות או יקרות מדי. החופש החדש הזה מניע את האימוץ המהיר של הדפסת מתכות בתלת-ממד בתעשיות מגוונות. שורשי הטכנולוגיה הזו ניתן לעקוב עד שנות ה-80.

מהשרף למהפכה: היסטוריה קצרה

היסודות של הדפסת תלת-ממד הונחו בתחילת שנות ה-80 עם מערכות מבוססות שרף. עם זאת, יישום עקרונות הייצור התוספתי הללו על מתכות הגיע מאוחר יותר. פיתוחים כמו סינטרינג לייזר סלקטיבי (SLS) בסוף שנות ה-80 היו מפתחיים. החידושים המוקדמים הללו היו חלוצים במושג הליבה של ייצור שכבה אחר שכבה, חיוני למורכבות ולדיוק של הדפסת מתכות תלת-ממד מודרנית. לצלול לעומק ההיסטוריה, למד עוד על ההיסטוריה של הדפסת תלת-ממד.

מפרוטוטייפ לייצור: התפקיד המתרחב של הדפסת מתכות בתלת-ממד

בהתחלה, הדפסת מתכת בתלת-ממד שימשה בעיקר ככלי לפרוטוטייפינג וכלי עבודה מיוחדים. עם זאת, התקדמות בחומרים, בתהליכי ההדפסה ובתוכנות העיצוב דחפה את הטכנולוגיה לייצור המוני. לדוגמה, תעשיית התעופה משתמשת כיום בהדפסת מתכת בתלת-ממד לייצור חלקים קלים ובעלי ביצועים גבוהים שמשפרים את יעילות הדלק.

המעבר הזה לייצור מונע על ידי מספר יתרונות מרכזיים:

-

חופש עיצוב: הדפסת מתכת בתלת-ממד מאפשרת למהנדסים ליצור חלקים עם תעלות פנימיות מורכבות או מבני סריג. זה מוביל לאופטימיזציה של המשקל ולביצועים משופרים.

-

קיצור זמני אספקה: על ידי ביטול הצורך בכלים מסורתיים, מחזורי הייצור מתקצרים באופן דרמטי.

-

יעילות חומרית: ייצור בתוספת משתמש רק בחומר הנדרש, וממזער פסולת ועלויות נלוות, דבר שחשוב במיוחד בעת עבודה עם מתכות יקרות.

-

התאמה אישית: ניתן להתאים עיצובים בקלות ליישומים ספציפיים או למוצרים מותאמים אישית, כגון שתלים רפואיים מותאמים למטופל.

המעבר של הדפסת מתכת תלת-ממדית מפרוטוטייפ לייצור מסמן שינוי משמעותי בייצור. הוא מבטיח המשך צמיחה והישגים נוספים בתחום. ככל שהיתרונות הופכים ליותר ברורים, הדפסת מתכת תלת-ממדית צפויה להפריע עוד יותר לתהליכי הייצור המסורתיים.

טכנולוגיות פורצות דרך המניעות הדפסת מתכת תלת-ממדית

מספר טכנולוגיות מובחנות מניעות התקדמות בהדפסת מתכות בתלת-ממד. הבנת התהליכים השונים הללו חיונית לבחירת הפתרון האופטימלי לצרכים הספציפיים שלך. זה כולל לא רק לדעת מה כל טכנולוגיה עושה, אלא גם איך היא משיגה את התוצאות שלה.

כדי לעזור לך לנווט בין שיטות ההדפסה התלת-ממדיות במתכת השונות הזמינות, ערכנו השוואה מפורטת למטה.

סינטרינג בלייזר ישיר של מתכת (DMLS)

DMLS משתמש בלייזר עוצמתי לסינטר אבקת מתכת, וממזג אותה שכבה אחר שכבה באטמוספירה מבוקרת כדי למזער חמצון. תהליך זה מתאים במיוחד ליצירת חלקים עם גאומטריות מורכבות. DMLS נמצא בשימוש תכוף בפרוטוטייפינג ובייצור בכמויות נמוכות.

היתוך לייזר סלקטיבי (SLM)

בדומה ל-DMLS, SLM משתמש בלייזר להמסת אבקת מתכת. ההבדל המרכזי טמון במידת ההמסה. SLM ממיס לחלוטין את האבקה, מה שמוביל לחלקים עם צפיפות וחוזק גבוהים משמעותית. זה הופך את SLM לבחירה מועדפת ליישומים הדורשים שלמות מבנית יוצאת דופן.

היתוך בקרן אלקטרונים (EBM)

EBM משתמש בקרן אלקטרונים כמקור האנרגיה שלו, הממיס אבקת מתכת בתוך תא ואקום. סביבה זו של ואקום מונעת זיהום ומאפשרת עיבוד של מתכות ריאקטיביות כמו טיטניום. EBM ידועה בייצור חלקים עם תכונות חומר מעולות.

זרבובית קלסר

הדפסת ביינדר מציעה גישה שונה. סוכן דביק מונח באופן סלקטיבי על שכבת אבקת מתכת, הקושר את החלקיקים שכבה אחר שכבה. החלק המודפס עובר לאחר מכן תהליך סינטרינג למיזוג המתכת. הדפסת ביינדר מאפשרת נפחי בנייה גדולים יותר ויכולה להיות חסכונית יותר לייצור בהיקף גבוה.

הפקת אנרגיה מונחית (DED)

DED משתמש במקור אנרגיה ממוקד, לעיתים קרובות לייזר או קרן אלקטרונים, כדי להמיס אבקת מתכת או חוט בזמן שהן מונחות על תת-שכבה. תהליך זה מצטיין ביצירת חלקים גדולים ומורכבים ולעיתים קרובות משמש לעבודות תיקון ויישומים אחרים של ייצור תוספתי. לקבלת תובנות מעמיקות יותר על טכנולוגיות לייזר, עיין ב-How to master laser technologies.

בחירת הטכנולוגיה הנכונה

בחירת טכנולוגיית הדפסת מתכת תלת-ממדית מתאימה תלויה בכמה גורמים מרכזיים:

-

תכונות חומר רצויות: שקול את החוזק, הצפיפות ועמידות בפני קורוזיה הנדרשים.

-

מורכבות החלק: גאומטריות מורכבות או תכונות פנימיות עשויות לדרוש תהליכים ספציפיים.

-

נפח ייצור: אב-טיפוסים בנפח נמוך לעומת ייצור בנפח גבוה ישפיעו משמעותית על בחירת הטכנולוגיה.

-

עלות: יש לקחת בחשבון עלויות ציוד, הוצאות חומר וכל עיבוד נוסף נדרש.

הטבלה הבאה מציעה סקירה מקיפה של המאפיינים המרכזיים של כל טכנולוגיה. זה יעזור לך לקבל החלטות מושכלות בעת בחירת התהליך המתאים לפרויקט שלך.

השוואה בין טכנולוגיות הדפסת מתכת תלת-ממדיות עיקריות

| טֶכנוֹלוֹגִיָה | סקירת התהליך | חומרים תואמים | רזולוציה/דיוק | נפח בנייה | מהירות ייצור | טווח עלויות | יישומים מרכזיים |

|---|---|---|---|---|---|---|---|

| DMLS | לייזר מסנתר אבקת מתכת | מתכות שונות | גָבוֹהַ | לְמַתֵן | לְמַתֵן | בינוני-גבוה | פרוטוטייפינג, ייצור בכמויות נמוכות |

| SLM | הלייזר ממיס אבקת מתכת | מתכות שונות | גָבוֹהַ | לְמַתֵן | לְמַתֵן | גָבוֹהַ | יישומים תובעניים, שלמות מבנית גבוהה |

| EBM | קרן אלקטרונים ממיסה אבקה בריק | מתכות ריאקטיביות (למשל, טיטניום) | לְמַתֵן | לְמַתֵן | לְהַאֵט | גָבוֹהַ | חלקים עם תכונות חומר מצוינות |

| זרבובית קלסר | סוכן קשירה מצרף אבקה, ואחריו התכה | מתכות שונות | לְמַתֵן | גָדוֹל | גָבוֹהַ | לְמַתֵן | ייצור בהיקף גבוה |

| דד | אנרגיה ממוקדת ממיסה אבקה/חוט כפי שמונח | מתכות שונות | לְמַתֵן | גָדוֹל | לְמַתֵן | גָבוֹהַ | תיקון, ייצור תוספי |

כפי שממחיש טבלה זו, כל טכנולוגיה מציעה יתרונות ופשרות ייחודיים.

שוק הדפסת המתכת בתלת-ממד חווה צמיחה מהירה. מוערך ב-1.0 מיליארד דולר בשנת 2024, הוא מייצג חלק משמעותי מתוך שוק ההדפסה בתלת-ממד בשווי 20.37 מיליארד דולר בשנת 2023. תחזיות מנבאות המשך התרחבות, עם CAGR של 17.3% בין 2025 ל-2030. צמיחה זו מונעת על ידי התקדמות טכנולוגית, ביקוש גובר ממגזרים כמו תעופה ורכב, והיכולת הייחודית של הדפסת מתכת בתלת-ממד לייצר מבנים מורכבים עם פסולת מינימלית ותכונות מכניות משופרות. לעיון מעמיק יותר בסטטיסטיקות אלו, ראו כאן.

כל טכנולוגיית הדפסת מתכת תלת-ממדית מציגה חוזקות וחולשות ספציפיות. הערכה זהירה חיונית למקסום היתרונות של טכנולוגיה מהפכנית זו. על ידי הבנת התהליכים הללו והתאמתם לצרכי הפרויקט, יצרנים יכולים לשלב ביעילות את הדפסת המתכת התלת-ממדית בפעילותם ולקדם חדשנות.

שליטה בחומרים: המתכות המניעות את החדשנות בהדפסת תלת-ממד

ההצלחה של הדפסת מתכת בתלת-ממד תלויה בחומרים שבהם משתמשים. מתכות וסגסוגות שונות מגיבות באופן ייחודי במהלך ההדפסה ובמוצר הסופי. חלק זה בוחן את מגוון המתכות שניתן להדפיס, את תכונותיהן, וכיצד מאפיינים אלה משפיעים על ביצועי החלק.

תכונות חומר מפתח להדפסת מתכת תלת-ממדית

מספר גורמים מכריעים קובעים את ההתאמה של חומר להדפסת מתכת בתלת-ממד. התפלגות גודל החלקיקים, למשל, משפיעה משמעותית על זרימת האבקה והדחיסה במהלך ההדפסה. אבקות דקיקות יכולות להניב חלקים צפופים יותר, אך עלולות להידבק, מה שמקשה על הזרימה.

זרימת אבקה היא גם חיונית לאספקת חומר עקבית למיטת ההדפסה. דמיינו שפיכת סוכר – סוכר דק זורם בקלות, בעוד שסוכר גס יותר מתגבש. אותו עיקרון חל על אבקות מתכת. זרימת אבקה לא אחידה עלולה ליצור חללים או פגמים.

תגובות החומר היא שיקול מרכזי נוסף. מתכות מסוימות מחמצנות בטמפרטורות גבוהות, ודורשות הדפסה בסביבות מבוקרות, כמו גז אינרטי או תאי ואקום, במיוחד עם מתכות ריאקטיביות כמו טיטניום. בעת שימוש בנתוני הדמיה רפואית, המרת DICOM ל-STL היא שלב קריטי.

חקר מתכות להדפסה: טיטניום, אלומיניום ופלדות

הדפסת מתכת בתלת-ממד משתמשת כעת במגוון רחב של מתכות. טיטניום, הידוע בעוצמתו, במשקלו הקל ובביוקומפטיביליות שלו, מועדף בשימושים בתעופה וברפואה. עם זאת, נקודת ההתכה הגבוהה שלו דורשת לייזרים חזקים ושליטה מדויקת.

אלומיניום, מתכת קלה נוספת, נפוצה יותר ויותר בחלקי רכב וחלל. סגסוגות אלומיניום מספקות מוליכות תרמית מצוינת והתנגדות לקורוזיה, מה שהופך אותן מתאימות לרכיבים כמו מחליפי חום וחלקי מנוע.

סוגים שונים של פלדות מיוחדות, כגון פלדת אל-חלד, פלדת כלים וסופרסגסוגות מבוססות ניקל, משמשים גם הם. חומרים אלה נמצאים בכלי עבודה, תבניות וחלקים בעלי ביצועים גבוהים הזקוקים לעמידות, חוזק ועמידות לחום. הפלדה הספציפית שנבחרת תלויה ביישום ובתכונות הסופיות הרצויות.

פיתוח חומר לייצור בתוספת

יצרנים מובילים מפתחים סגסוגות מותאמות במיוחד לייצור בתוספת. סגסוגות אלו מותאמות לביצועי הדפסה ולתכונות משופרות של החלק. זה כולל כוונון הרכב הכימי של הסגסוגת לשיפור הזרימה, הפחתת סדקים או הגברת החוזק.

כמה סגסוגות חדשות מראות יכולת הדפסה מעולה יותר בהשוואה לחומרים המסורתיים. הן זורמות בצורה חלקה יותר, מתקשות באופן אחיד יותר, וזקוקות לפחות עיבוד לאחר ההדפסה. זה יכול להפחית עלויות ולשפר את איכות החלק.

איזון בין תכונות החומר לעלויות הייצור

בחירת החומר הנכון משמעותה איזון בין התכונות הרצויות לעלות. טיטניום, למרות ביצועיו הגבוהים, יקר. מעצבים ומהנדסים חייבים לשקול את עלות החומר מול ביצועי החלק.

בסופו של דבר, בחירת החומר תלויה בכמה גורמים:

-

דרישות היישום: השימוש המיועד של החלק קובע את התכונות הנדרשות.

-

תקציב: הכספים הזמינים משפיעים על בחירת החומרים ונפח הייצור.

-

טכנולוגיות זמינות: טכנולוגיות הדפסת תלת-ממד שונות תואמות לחומרים ספציפיים.

על ידי הערכה מדוקדקת של גורמים אלה, יצרנים יכולים להשתמש בהדפסת מתכת תלת-ממדית בצורה יעילה כדי לייצר חלקים איכותיים, ייעודיים ליישום, העומדים ביעדי ביצועים מדויקים.

יישומים משני חיים: הדפסת מתכת תלת-ממדית בפעולה

הדפסת מתכת בתלת-ממד משנה את האופן שבו תעשיות יוצרות מוצרים. שימושים מעשיים מראים את היתרונות הפרקטיים ואת האפשרויות החדשות שהיא מספקת. חלק זה בוחן כיצד תעשיות שונות משתמשות בהדפסת מתכת בתלת-ממד להשגת תוצאות שלא ניתן להשיג עם ייצור מסורתי.

תעופה וחלל: רכיבים קלים יותר, יעילות גבוהה יותר

תעשיית התעופה והחלל נהנית רבות מהדפסת מתכות בתלת-ממד. יצירת רכיבים קלים, לעיתים עם מבנים פנימיים מורכבים, מפחיתה את משקל המטוס. זה מוביל ישירות לצריכת דלק נמוכה יותר ולפליטות פחותות.

מזרקי דלק וכנפי טורבינה, שבעבר היו קשים לייצור, מודפסים כעת בתלת-ממד עם ביצועים משופרים. ההתקדמות הללו מדגימות את הפוטנציאל ליעילות מוגברת וקיימות בייצור תעופתי.

מכשירים רפואיים: פתרונות מותאמים למטופל

הדפסת מתכת בתלת-ממד משנה את ייצור המכשירים הרפואיים. ייצור שתלים מותאמים אישית למטופל שתוכננו להתאים בדיוק לאנטומיה האישית הוא כעת אפשרי.

התאמה אישית זו מובילה להתאמה משופרת ולזמני החלמה מהירים יותר. שתלים גולגולתיים והחלפות ירך הם דוגמאות לגישה האישית הזו. חידושים אלה מדגישים את הפוטנציאל של הדפסת מתכת בתלת-ממד בתחום הבריאות.

מגזר האנרגיה: מחליפי חום מותאמים

מגזר האנרגיה משתמש בהדפסת מתכת תלת-ממדית ליצירת מחליפי חום מורכבים עם יעילות מוגברת. תעלות פנימיות מורכבות וגיאומטריות מותאמות משפרות את העברת החום.

תוצאה זו מובילה לשימוש טוב יותר באנרגיה ולפחות פסולת. התקדמות זו בעלת השלכות משמעותיות על ייצור חשמל ותהליכים תעשייתיים. חברות מדפיסות כעת מחליפי חום בתלת-ממד עם עיצובים שבעבר היו בלתי אפשריים לייצור.

הטבלה הבאה מסכמת כיצד הדפסת מתכת בתלת-ממד משפיעה על תעשיות שונות. היא מציגה שיעורי אימוץ, שימושים נפוצים, ויתרונות מרכזיים.

מדדי אימוץ בתעשיית הדפסת מתכות תלת-ממדית

| תַעֲשִׂיָה | שיעור אימוץ (%) | יישומים ראשיים | חסכונות מדווחים בעלות | נפח ייצור | יתרונות מרכזיים |

|---|---|---|---|---|---|

| תעופה וחלל | 45 | רכיבים קלים, חלקי מנוע | 20-30% | לְמַתֵן | משקל מופחת, יעילות דלק משופרת, עיצובים מורכבים |

| רְפוּאִי | 60 | שתלים, פרוטזות, כלי ניתוח | 15-25% | נמוך עד בינוני | עיצובים מותאמים למטופל, תאימות ביולוגית, ייצור מהיר יותר |

| רכב | 50 | אב טיפוס, כלים, חלקים מותאמים אישית | 10-20% | בינוני עד גבוה | גמישות בעיצוב, קיצור זמני הובלה, הקלת משקל |

| אֵנֶרְגִיָה | 35 | מחליפי חום, להבי טורבינה | 25-35% | לְמַתֵן | יעילות משופרת, גיאומטריות מורכבות, חיסכון בחומרים |

כפי שהטבלה ממחישה, הדפסת מתכת בתלת-ממד מציעה יתרונות משמעותיים במספר תעשיות. הפוטנציאל לחיסכון בעלויות, בשילוב עם גמישות עיצובית מוגברת ויעילות, מניע אימוץ נוסף.

יעילות זו מזינה את השימוש הגובר בהדפסת מתכת תלת-ממדית. למעשה, 82% מהמשתמשים מדווחים על חיסכון משמעותי בעלויות. זה מועיל במיוחד לתעשיות כמו תעופה ורכב התלויות ברכיבי מתכת מורכבים. לסטטיסטיקות נוספות, בקרו ב-G2.

זיהוי יישומים אידיאליים והתמודדות עם אתגרים

חברות חוקרות באופן פעיל אילו חלקים מתאימים ביותר להדפסת מתכת בתלת-ממד. הערכה זו כוללת התחשבות במורכבות החלק, נפח הייצור ותכונות החומר הנדרשות. עם זאת, עדיין קיימות אתגרים.

אחת הבעיות היא גודל הבנייה המוגבל של חלק ממערכות הדפסת מתכת תלת-ממדיות. טכנולוגיות חדשות מתמודדות עם זה, ומרחיבות כל הזמן את נפחי הבנייה. אתגר נוסף הוא השגת הגימורים הנדרשים על פני השטח. שיטות עיבוד לאחר ההדפסה, כמו ליטוש ועיבוד מכני, משמשות לעיתים קרובות להשגת הגימור הרצוי.

אסטרטגיות יישום והשפעה עסקית

שילוב מוצלח של הדפסת מתכת תלת-ממדית דורש גישה מתוכננת. זה כולל בחירת הטכנולוגיה הנכונה, החומרים ותהליכי בקרת האיכות.

השפעת העסקית ברורה: חיסכון בעלויות, שיפור בביצועים, ויתרונות תחרותיים הם המניעים לאימוץ. לדוגמה, הדפסת תלת-ממד של מתקן מורכב יכולה לקצר את זמני ההובלה ב 75% והפסולת החומרית על ידי 30%הישגים אלה מדגישים את הערך העסקי המוחשי של הדפסת מתכות בתלת-ממד.

על ידי ניתוח צרכי היישום, התמודדות עם אתגרים, והתמקדות ביישום מעשי, חברות יכולות למצות במלואן את הפוטנציאל של הדפסת מתכת תלת-ממדית ולהשיג יתרון תחרותי.

כיבוש האתגרים של הדפסת מתכת בתלת-ממד

בעוד שהדפסת מתכת בתלת-ממד מציעה יתרונות מדהימים, קיימות כמה מכשולים שמונעים את השימוש הנרחב בה. חלק זה מתעמק באתגרים אלו ובוחן פתרונות המפותחים כדי להתמודד איתם.

התמודדות עם מגבלות גודל הבנייה

אתגר עיקרי הוא גודל הבנייה המוגבל של מערכות הדפסת מתכת תלת-ממדיות רבות. הגבלה זו משפיעה על גודל החלקים שניתן לייצר, מה שהופך אותה לבלתי מתאימה לרכיבים גדולים. עם זאת, יצרנים פועלים באופן פעיל ליצירת מערכות עם נפחי בנייה גדולים יותר.

זה פותח הזדמנויות מרגשות לייצר חלקים גדולים ומורכבים יותר. לדוגמה, כמה מערכות מתקדמות מתאימות לחלקים באורך של מספר מטרים, מה שמרחיב משמעותית את היישומים.

השגת גימורי משטח רצויים

מכשול נוסף הוא השגת הגימור הרצוי של המשטח. חלקי מתכת מודפסים בתלת-ממד לעיתים מציגים מרקם מחוספס שדורש עיבוד לאחר ההדפסה. טכניקות כמו ליטוש, עיבוד מכני וטיפולים כימיים יכולות לשפר את איכות המשטח.

למרבה הצער, שלבים נוספים אלה מגדילים את זמן הייצור והעלות. המחקר מתמקד בפיתוח שיטות גימור במקום המשולבות בתוך תהליך ההדפסה.

התמודדות עם פגמים פנימיים והבטחת בקרת איכות

פגמים פנימיים, כגון נקבוביות וסדקים, עלולים לפגוע בשלמות המבנית של החלקים. למרבה המזל, מערכות ניטור מתקדמות יכולות כעת לזהות ליקויים בזמן אמת במהלך ההדפסה. זה מאפשר התאמות מהירות ומפחית את הפגמים.

פרוטוקולי בקרת איכות מחמירים מבטיחים גם תוצאות עקביות. פרוטוקולים אלה משתמשים בשיטות בדיקה לא הרסניות, כולל סריקת טומוגרפיה ממוחשבת בקרני רנטגן (CT), כדי לבדוק את המבנה הפנימי ולגלות פגמים נסתרים. ייתכן שתתעניין גם ב: כיצד לשלוט בטכנולוגיות לייזר.

ניהול צרכי עיבוד לאחר

רבים מחלקי המתכת המודפסים בתלת-ממד דורשים עיבוד לאחר ההדפסה. זה עשוי לכלול הסרת מבני תמיכה, טיפול בחום לשיפור תכונות החומר, או עיבוד מכני לדיוק סובלנות.

שלבים מכריעים אלה מציגים מורכבות ועלות. חוקרים בוחנים טכניקות חדשות, כמו מבני תמיכה מתמוססים, כדי להפחית את הצורך בעיבוד לאחר מכן.

גישות היברידיות: שילוב בין ייצור הוספתי לייצור חיסולי

אחת המגמות המתפתחות היא ייצור היברידי, המשלב תהליכים של הוספה והסרה. הדפסת מתכת בתלת-ממד יוצרת את הצורה הקרובה לגמר, ואחריה עיבוד מסורתי למידות מדויקות וגימור פני השטח.

גישה זו מנצלת את חוזקות שתי השיטות, ומאפשרת גאומטריות מורכבות עם דיוק גבוה. היא זוכה לפופולריות גוברת, במיוחד עבור רכיבים בעלי ערך גבוה שדורשים סבילות הדוקות.

הדרך קדימה: חדשנות ויישום אסטרטגי

למרות האתגרים הללו, הדפסת מתכת בתלת-ממד ממשיכה להתפתח ללא הרף. מאמצי מחקר ופיתוח מתמשכים מתמקדים בתחומים המרכזיים הללו:

- פיתוח חומרים חדשים עם יכולת הדפסה וביצועים משופרים

- הגברת מהירות ויעילות ההדפסה

- שיפור מערכות ניטור ובקרת איכות

- מזעור דרישות עיבוד לאחר מכן

על ידי הכרה במגבלות וחקר פתרונות חדשניים, התעשייה מתמודדת באופן פעיל עם המכשולים הללו. מסירות זו מצביעה על כך שהדפסת מתכת בתלת-ממד צפויה להפוך לנפוצה אף יותר במגזרים שונים בשנים הקרובות. יישום אסטרטגי מאפשר לעסקים להשתמש בטכנולוגיה זו ביעילות לשיפור פיתוח המוצרים, הייצור והתחרותיות הכוללת.

כלכלת הדפסת מתכת תלת-ממדית: מעבר לעלויות החלקים

האם הדפסת מתכת בתלת-ממד היא השקעה משתלמת? השוואת עלות חלק פשוטה לא נותנת לך את התמונה המלאה. כדי להבין באמת את ההשפעה הכלכלית, עליך לקחת בחשבון את ההקשר הרחב יותר, כולל ציוד, מתקנים, חומרים, תפעול ועבודה.

עלות כוללת של בעלות: מבט מקיף

חישוב העלות הכוללת של הבעלות על הדפסת מתכת בתלת-ממד דורש הערכה מעמיקה. זה כולל את ההשקעה הראשונית בציוד עצמו, שיכולה לנוע מעשרות אלפי דולרים ועד למיליונים, בהתאם לטכנולוגיה וליכולותיה. דרישות המתקן, כמו מערכות אוורור ובטיחות מיוחדות, גם הן תורמות להוצאות הראשוניות.

מעבר לעלויות הראשוניות הללו, הוצאות שוטפות הן גורם משמעותי. עלויות החומר משתנות במידה ניכרת בהתאם לסוג המתכת. טיטניום, למשל, יקר בהרבה מפלדת אל-חלד. עלויות תפעול, כגון צריכת אנרגיה ותחזוקה, מוסיפות גם הן לסך הכולל. לבסוף, תצטרך לקחת בחשבון את עלות העבודה המיוחדת להפעלה ותחזוקה של הציוד, כמו גם משימות לאחר עיבוד. שמירה על סטנדרטים גבוהים כוללת שילוב של בקרת איכות חזקה לאורך כל התהליך.

הצדקת ההשקעה: היכן הדפסת מתכת תלת-ממדית מספקת החזר השקעה

איך עסקים מצליחים להצדיק את העלויות הללו? החזר ההשקעה (ROI) בהדפסת מתכת תלת-ממדית יכול להתממש בכמה דרכים. לפעמים, ה-ROI הוא מיידי וכמותי, כמו הפחתת בזבוז חומר והפחתת עלויות עבודה עבור חלקים מורכבים. לדוגמה, שקול רכיב תעופתי מורכב שדורש בדרך כלל מספר שלבי עיבוד וכלי עבודה נרחבים. הדפסת מתכת תלת-ממדית יכולה לאחד את השלבים הללו, ולהפחית משמעותית את זמן הייצור והעבודה.

במצבים אחרים, התשואה על ההשקעה נובעת מהטבות אסטרטגיות לטווח ארוך. זה יכול לכלול את היכולת ליצור מוצרים מותאמים אישית מאוד או את הגמישות לחזור במהירות על עיצובים. חשבו על יצרן מכשירים רפואיים המייצר שתלים מותאמים למטופל. העלות לכל חלק עשויה להיות גבוהה יותר בהדפסת תלת-ממד מאשר בשיטות קונבנציונליות, אך התוצאות המשופרות למטופל וזמני ההחלמה המהירים מצדיקים את ההוצאה.

מעבר לעלויות ישירות: כימות היתרונות הבלתי מוחשיים

היתרונות הכלכליים של הדפסת מתכת בתלת-ממד חורגים מעלות המיידית של החלקים. הפחתת המלאי היא יתרון מרכזי. במקום לשמור מלאי גדול של מוצרים מוגמרים, חברות יכולות לייצר חלקים לפי דרישה, מה שמפחית עלויות אחסון וסיכון להתיישנות. ייצור לפי דרישה זה גם מפשט את שרשרת האספקה, מקצר זמני אספקה ומשפר את התגובה לשינויים בשוק. חופש העיצוב שמציעה הדפסת מתכת בתלת-ממד פותח גם הזדמנויות לאופטימיזציית עיצוב. מהנדסים יכולים ליצור חלקים עם גאומטריות מורכבות ותכונות פנימיות שמשפרות ביצועים ופונקציונליות, מה שמוביל למוצרים קלים יותר, חזקים יותר ויעילים יותר.

זיהוי יישומים אידיאליים: המרה חסכונית בעלויות

לא כל חלק מתאים להדפסה בתלת-ממד של מתכת. המפתח ליישום חסכוני הוא בחירת יישומים שבהם היתרונות הייחודיים של הטכנולוגיה עולים על העלויות. חלקים בעלי ערך גבוה ונפח נמוך עם גאומטריות מורכבות הם לעיתים אידיאליים. יצירת אב-טיפוס וכלי עבודה הם תחומים נוספים שבהם הדפסת מתכת בתלת-ממד מצטיינת, ומאפשרת איטרציה מהירה וזמני אספקה קצרים יותר.

על ידי התחשבות מדוקדקת בעלות הכוללת של הבעלות, זיהוי תחומים שבהם הטכנולוגיה מספקת החזר השקעה, והערכת היתרונות הבלתי מוחשיים, עסקים יכולים לקבל החלטות מושכלות לגבי אימוץ הדפסת מתכת תלת-ממדית. גישה אסטרטגית זו חורגת מהשוואות עלות פשוטות כדי לחשוף את הפוטנציאל הכלכלי האמיתי של טכנולוגיה זו.

הנוף העתידי של הדפסת מתכת בתלת־ממד

העתיד של הדפסת מתכת תלת-ממדית מלא בהתקדמויות מרגשות, שמיועדות לחולל מהפכה בתהליכי הייצור. ההתפתחויות הללו מתמודדות עם מגבלות קיימות ופותחות את הדרך ליישומים חדשניים וליכולות משופרות.

הדפסה רב-חומרית: הרחבת אפשרויות העיצוב

דמיינו יצירת רכיב יחיד עם שילוב חלק של מתכות שונות. זו הפוטנציאל של הדפסת מתכת תלת-ממדית מרובת חומרים. טכנולוגיה זו מאפשרת יצירת חלקים עם תכונות חומר מגוונות בתוך בנייה אחת, פותחת אפשרויות עיצוב שלא היו ניתנות להשגה בעבר. לדוגמה, כלי חיתוך יכול לשלב קצה חיתוך קשה ועמיד בפני שחיקה עם גוף קשוח ועמיד בפני פגיעות. למרות שעדיין בשלבים הראשוניים, התקדמות זו מחזיקה בהבטחה עצומה לייצור רכיבים מורכבים עם דירוג פונקציונלי.

ניטור בתהליך: הבטחת איכות ויעילות

ניטור בזמן אמת במהלך תהליך ההדפסה הוא חיוני לזיהוי ותיקון ליקויים כשהם מתרחשים. חיישנים מתקדמים וטכניקות הדמיה מפותחות לניטור פרמטרים כמו טמפרטורה, זרימת אבקה וגורמים קריטיים נוספים. ניטור בתהליך זה מאפשר התאמות מיידיות לעוצמת הלייזר או הגדרות אחרות, ומפחית ליקויים תוך הבטחת איכות חלק עקבית. לולאת המשוב בזמן אמת זו מביאה לתפוקות ייצור גבוהות יותר ולפחות פסולת, ובסופו של דבר מפחיתה עלויות ומגבירה את היעילות.

אופטימיזציה מונעת בינה מלאכותית: שיפור ביצועים ופרודוקטיביות

בינה מלאכותית (AI) משחקת תפקיד הולך וגדל בהדפסת מתכות בתלת-ממד. אלגוריתמים של AI מנתחים נתונים נרחבים מתהליכי ההדפסה כדי לאופטם פרמטרים, לחזות בעיות פוטנציאליות ולשפר את עיצוב החלק. אופטימיזציה מונעת AI זו מביאה לשיפור בביצועי החלק, קיצור זמני הבנייה ושימוש יעיל יותר בחומר. לדוגמה, AI יכול לזהות אזורים שבהם ניתן למזער או להסיר מבני תמיכה, לחסוך בחומר ובזמן עיבוד לאחר ההדפסה. ייתכן שתתעניין ב: טכנולוגיות לייזר בסין.

מערכות מהירות: האצת הייצור

מהירות ההדפסה הייתה היסטורית גורם מגביל בהדפסת מתכת בתלת-ממד. עם זאת, מערכות חדשות צצות שמגבירות באופן דרמטי את קצב הייצור. מערכות מהירות אלו משתמשות בלייזרים חזקים יותר, במהירויות סריקה מהירות יותר, ובשיטות אספקת אבקה מותאמות. מהירות מוגברת זו מאפשרת ריצות ייצור גדולות יותר וזמני אספקה קצרים יותר, מה שהופך את הדפסת המתכת בתלת-ממד לתחרותית יותר מול ייצור מסורתי ליישומים בנפח גבוה.

נגישות ואקוסיסטם הספקי שירותים המתפתח

הנטייה לטכנולוגיות הדפסת מתכת תלת-ממדיות נגישות יותר היא גם ראויה לציון. מערכות קטנות וזולות יותר נכנסות לשוק, מה שהופך את הטכנולוגיה לנגישה לעסקים קטנים ומוסדות חינוך. הנגישות המוגברת הזו מזינה רשת הולכת וגדלה של ספקי שירותים מתמחים המציעים שירותי עיצוב, הדפסה ועיבוד לאחר ההדפסה. משמעות הדבר היא שחברות אינן חייבות בהכרח להשקיע בציוד משלהן כדי לנצל את היתרונות של הדפסת מתכת תלת-ממדית.

התפתחות תקני ההסמכה: הבטחת אמינות ואמון

ככל שהדפסת מתכת בתלת-ממד מתרחבת ליישומים קריטיים יותר, במיוחד במגזרים כמו תעופה ורפואה, הצורך בסטנדרטים חזקים לתעודה נעשה חיוני. מפתחים סטנדרטים חדשים כדי לטפל בתכונות החומר, בשליטה על התהליך ובאבטחת איכות. הסטנדרטים המתפתחים לתעודה הללו מייצרים מסגרת להבטחת אמינות ועקביות של חלקים מודפסים בתלת-ממד, בונים אמון בטכנולוגיה ומקלים על אימוץ רחב יותר.

מפות דרכים לטכנולוגיית בנייה: ציפייה להתקדמויות עתידיות

העתיד של הדפסת מתכת תלת-ממדית תלוי בחדשנות ופיתוח מתמשכים. עסקים וחוקרים חייבים לפתח מפת דרכים טכנולוגית שמצפה להתקדמויות עתידיות. מפת הדרכים הללו מנחות החלטות השקעה ותכנון אסטרטגי, ומבטיחות שהחברות יהיו במצב לנצל הזדמנויות מתהוות בהדפסת מתכת תלת-ממדית. על ידי שמירה על מידע לגבי מגמות מתפתחות והבנת הפוטנציאל לטווח הארוך של טכנולוגיה זו, עסקים יכולים לשלב ביעילות את ההדפסה התלת-ממדית של מתכת בפעילותם ולהשיג יתרונות תחרותיים חדשים.

מוכן לחקור את עולם טכנולוגיות הלייזר בסין? בקר ב-Laser Insights China ב https://laser-podcast.com כדי ללמוד עוד.