La puissance derrière la technologie d'impression métallique SLM

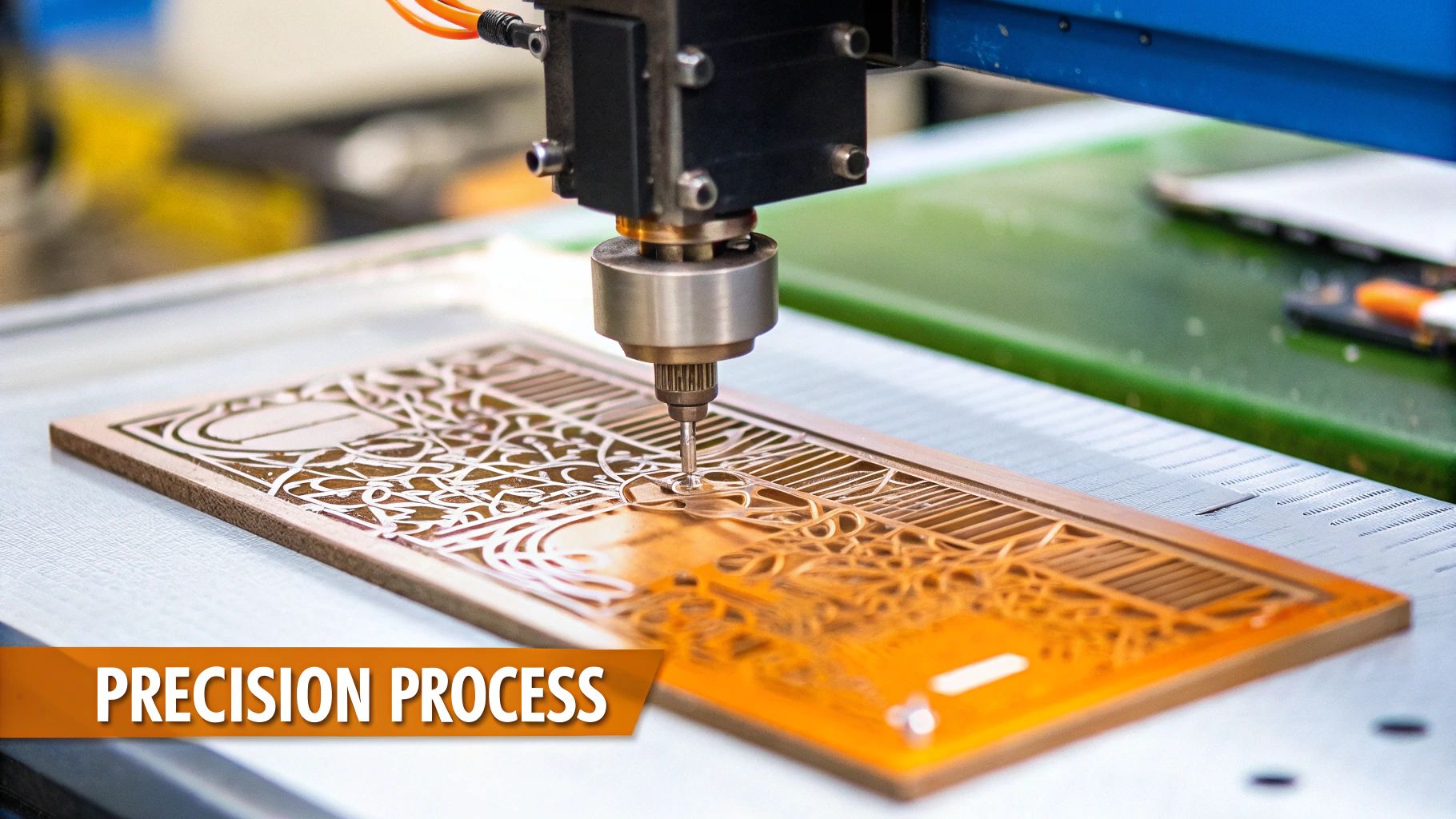

Fusion sélective par laser (SLM), également connue sous le nom de impression métallique SLM, représente un progrès significatif dans la fabrication additive. Cette technologie utilise un laser haute puissance pour fondre et fusionner la poudre métallique, couche par couche. Cela permet la création d'objets 3D directement à partir d'un design numérique.

Ce processus libère le potentiel pour des géométries très complexes et des structures internes élaborées impossibles à créer avec la fabrication traditionnelle. Il ouvre la voie à des designs innovants et à des améliorations de performance dans diverses applications.

Comprendre le processus SLM

Le processus SLM nécessite un environnement précisément contrôlé. À l'intérieur d'une chambre de construction remplie de gaz inerte, un faisceau laser puissant fait fondre la poudre métallique selon les spécifications de conception. Un système de balayage sophistiqué guide les mouvements précis du laser, garantissant des résultats précis et cohérents.

À mesure que chaque couche se solidifie, la plateforme de construction s'abaisse et une nouvelle couche de poudre est répartie. Ce processus se répète jusqu'à ce que l'objet soit complet.

Principaux avantages de l'impression métallique SLM

-

Géométries complexes : SLM excelle dans la création de pièces avec des canaux internes complexes, des structures en treillis et des formes externes complexes.

-

Haute précision : Le faisceau laser focalisé permet des détails fins et des tolérances strictes, produisant des pièces de haute qualité.

-

Variété de matériaux : La SLM est compatible avec diverses poudres métalliques, notamment le titane, l'aluminium, l'acier inoxydable et les superalliages à base de nickel. Cette polyvalence la rend applicable dans divers secteurs.

-

Excellentes propriétés mécaniques : Les pièces créées par SLM présentent une résistance, une densité et une durabilité impressionnantes, souvent équivalentes ou supérieures à celles des composants fabriqués de manière traditionnelle.

Cette capacité à créer des composants de si haute qualité stimule la part de marché croissante de SLM. En 2023, la technologie SLM détenait une part de 5,36% du chiffre d'affaires total du marché mondial de l'impression 3D métal. Sa popularité vient de la capacité à fabriquer des pièces métalliques complexes directement à partir de poudres. Des industries comme l'aérospatiale, l'automobile et la santé adoptent de plus en plus la technologie SLM pour les prototypes, les outillages et la production de pièces légères et à haute résistance, élargissant ainsi le marché. Des statistiques plus détaillées sont disponibles ici : Grand View Research

SLM vs. autres technologies d'impression 3D métal

SLM présente des similitudes avec d'autres procédés de fabrication additive métallique tels que Direct Metal Laser Sintering (DMLS) et Electron Beam Melting (EBM), mais des différences clés existent. Le DMLS fritte généralement, ou fait fondre partiellement, la poudre métallique, créant des pièces légèrement poreuses.

EBM utilise un faisceau d'électrons dans une chambre à vide. Cela le rend bien adapté aux métaux réactifs mais nécessite des approches différentes pour les propriétés des matériaux et le post-traitement. SLM, en fondant complètement la poudre, crée des pièces plus denses avec des propriétés mécaniques supérieures, ce qui en fait un choix privilégié pour les applications exigeantes.

Ces distinctions influencent les choix de matériaux et les décisions de conception. Comprendre les forces et les limites de chaque technologie est crucial.

Maîtriser les paramètres du processus SLM pour des résultats exceptionnels

En s'appuyant sur les bases de l'impression métallique par fusion sélective au laser (SLM), explorons la zone critique de l'optimisation des paramètres. C'est la clé pour transformer de bonnes pièces en composants vraiment exceptionnels. Comprendre l'interaction entre la puissance du laser, les stratégies de balayage et les caractéristiques de la poudre est primordial pour atteindre les normes de qualité strictes exigées par des industries exigeantes comme l'aérospatiale.

L'impact de la puissance laser

La puissance du laser est au cœur du processus SLM. Elle détermine l'efficacité avec laquelle la poudre métallique fond et se fusionne, ayant un impact direct sur la densité et les propriétés mécaniques de la pièce finale. Une puissance insuffisante peut entraîner une fusion incomplète et de la porosité, affaiblissant la pièce. À l'inverse, une puissance excessive peut provoquer une vaporisation indésirable et des modifications matérielles néfastes. Trouver le réglage "Goldilocks" — ni trop, ni trop peu — est crucial pour obtenir des résultats optimaux. Pour plus d'informations sur les paramètres laser, consultez cette ressource : Comment maîtriser les paramètres laser

La qualité et l'efficacité des pièces produites par SLM sont fortement influencées par plusieurs paramètres clés du processus. La puissance du laser, en particulier, est fondamentale pour obtenir une fusion complète et maximiser la densité de la poudre métallique. Des études ont montré que des réglages de puissance laser correctement calibrés peuvent produire des pièces avec une densité relative dépassant 99,5%. Cela rivalise, et parfois même dépasse, la densité des pièces forgées traditionnellement. Cette haute densité est atteignable car une énergie laser suffisante garantit la fusion complète des particules de poudre, favorisant une excellente fusion et minimisant les défauts comme la porosité. Les lasers couramment utilisés dans les systèmes SLM incluent les lasers à l'état solide comme les lasers YAG et à fibre, et occasionnellement, les lasers CO2, choisis pour leur longueur d'onde spécifique et leur stabilité de puissance. Approfondissez le rôle de la puissance laser dans le SLM avec cette recherche : Recherche sur la puissance laser. L'ajustement précis de paramètres tels que la puissance laser, la vitesse de balayage et l'épaisseur de couche influence directement les propriétés mécaniques finales de la pièce et la finition de surface.

Stratégies de numérisation et leur importance

Au-delà de la puissance du laser, le chemin que le laser suit à travers le lit de poudre — la stratégie de balayage — joue un rôle important. Différentes stratégies, telles que le hachurage, le contouring et le balayage en îlots, influencent la manière dont le matériau fond et se solidifie. La stratégie choisie impacte les contraintes résiduelles, la distorsion potentielle des pièces et le temps total de fabrication. Par exemple, une stratégie de hachurage peut être idéale pour les grandes surfaces planes, tandis que le balayage en contour peut améliorer la finition de surface des courbes complexes.

Caractéristiques de la poudre : un facteur critique

Les propriétés de la poudre métallique elle-même sont tout aussi cruciales pour le succès du SLM. Des facteurs tels que la distribution de la taille des particules, la fluidité et la teneur en oxygène influencent le comportement de la poudre tout au long du processus. Une taille de particule constante favorise une fusion uniforme et des résultats prévisibles. Une bonne fluidité assure une distribution homogène de la poudre sur la plateforme de fabrication, ce qui est essentiel pour une formation cohérente des couches. Maintenir une faible teneur en oxygène prévient l'oxydation, préservant ainsi l'intégrité du matériau. Ces facteurs sont particulièrement importants lors du traitement de métaux réactifs comme le titane.

Optimisation des paramètres spécifiques au matériau

Différents métaux nécessitent des réglages de paramètres SLM adaptés. Le titane, connu pour son point de fusion élevé et sa réactivité, requiert un contrôle précis de la puissance du laser et de la vitesse de balayage pour atténuer l'oxydation et assurer une fusion correcte. L'aluminium, avec sa haute réflectivité et sa conductivité thermique, nécessite des ajustements pour compenser la perte d'énergie et la dissipation rapide de la chaleur. Bien que moins réactif que le titane, l'acier inoxydable présente des défis liés au stress thermique et au risque de déformation. Comprendre ces nuances spécifiques aux matériaux est essentiel pour réussir l'impression métallique SLM. Chaque matériau a son propre ensemble de considérations qui affectent finalement la qualité de la pièce finale.

Pour résumer les principaux paramètres du processus SLM et leur impact, examinons le tableau suivant :

Paramètres clés du processus SLM et leurs effets Ce tableau résume les paramètres critiques de l'impression métallique SLM et leur impact sur la qualité et la performance des pièces.

| Paramètre | Gamme typique | Effet primaire | Effets secondaires | Conseils d'optimisation |

|---|---|---|---|---|

| Puissance du laser | 100-500 W | Taille et profondeur de la piscine de fusion | Porosité, rugosité de surface, contrainte résiduelle | Ajuster en fonction du matériau et de la densité souhaitée |

| Vitesse de numérisation | 500-2000 mm/s | Taux de construction, forme de la piscine de fusion | Rugosité de surface, contrainte résiduelle | Équilibrer la vitesse avec la qualité souhaitée |

| Épaisseur de la couche | 20-100 µm | Résolution, temps de construction | Rugosité de surface, résistance de la pièce | Optimisez pour le niveau de détail souhaité des fonctionnalités et le temps de construction |

| Espacement des trappes | 50-200 µm | Densité, chevauchement de la piscine de fusion | Rugosité de surface, contrainte résiduelle | Ajuster en fonction du matériau et de la puissance du laser |

| Taille des particules de poudre | 15-45 µm | Fluidité, densité d'emballage | Porosité, rugosité de surface | Choisissez une taille adaptée au matériau et à la résolution souhaitée |

| Teneur en oxygène | < 0,1% | Propriétés des matériaux | Porosité, résistance mécanique | Minimiser l'oxygène pour prévenir l'oxydation |

Ce tableau met en évidence les relations complexes entre les paramètres SLM et leurs effets sur la qualité des pièces. Une optimisation minutieuse de ces paramètres est cruciale pour atteindre les résultats souhaités.

Sélection stratégique des matériaux pour le succès de l'impression métallique SLM

La sélection des matériaux joue un rôle crucial dans le succès de l'impression métallique SLM. Cette section explore la gamme diversifiée de poudres métalliques utilisées dans les processus SLM à travers diverses industries. Nous examinerons comment les propriétés de ces matériaux se traduisent en performances réelles, des alliages de titane utilisés dans l'aérospatiale au cobalt-chrome biocompatible employé dans les implants médicaux.

Comprendre les caractéristiques clés de la poudre

Le succès d'une construction par fusion sélective par laser (SLM) dépend souvent des caractéristiques de la poudre métallique utilisée. Trois caractéristiques clés sont la distribution de la taille des particules, la fluidité et la teneur en oxygène.

Une distribution granulométrique cohérente est essentielle pour une fusion uniforme et des résultats prévisibles. Une bonne fluidité garantit une répartition homogène de la poudre sur la plateforme de fabrication, ce qui est crucial pour une formation régulière des couches. Pensez à verser du sable fin contre du gravier – les grains de sable uniformes créent une surface plus lisse et plus plane.

Une faible teneur en oxygène est essentielle pour prévenir l'oxydation et maintenir l'intégrité du matériau.

Propriétés des matériaux et performance dans le monde réel

Différents matériaux possèdent des propriétés uniques qui les rendent adaptés à des applications spécifiques. Les alliages de titane, connus pour leur rapport résistance/poids élevé et leur résistance à la corrosion, sont fréquemment utilisés dans les applications aérospatiales.

Les implants médicaux, en revanche, nécessitent souvent des matériaux biocompatibles comme les alliages cobalt-chrome. L'utilisation prévue du produit final influence de manière significative le choix des matériaux.

Le processus de sélection doit prendre en compte les exigences spécifiques de chaque projet. Des facteurs tels que la résistance requise, le poids et l'environnement d'exploitation jouent tous un rôle crucial, plutôt que de se fier simplement aux recommandations générales.

Sélection des matériaux basée sur l'application industrielle

L'industrie aérospatiale exige souvent des matériaux qui performent exceptionnellement bien sous contrainte. Les alliages de titane, avec leur haute résistance et leur légèreté, sont un choix naturel. Le moteur LEAP, une collaboration entre GE Aviation et Safran Aircraft Engines, est équipé de buses de carburant imprimées en 3D fabriquées à partir d'alliages de titane. Ces buses sont 15% plus légères et cinq fois plus durables que les pièces fabriquées traditionnellement.

Le domaine médical dépend fortement des matériaux biocompatibles pour les implants. Les alliages cobalt-chrome répondent à ces exigences de biocompatibilité tout en offrant une excellente résistance à l'usure. Cela les rend adaptés aux remplacements de la hanche et du genou.

Matériaux émergents et capacités futures

Le domaine de l'impression métallique SLM évolue constamment, avec de nouveaux matériaux continuellement développés. Les chercheurs et les fabricants explorent de nouveaux alliages et composites spécialement conçus pour les procédés SLM.

Ces avancées élargissent les possibilités de la SLM. Par exemple, de nouveaux alliages d'aluminium à haute résistance sont en cours de développement pour des applications nécessitant des composants légers mais solides.

Ce développement continu maintient SLM à la pointe de la fabrication avancée. L'innovation constante en science des matériaux promet de débloquer des capacités encore plus grandes, élargissant ainsi davantage les applications de l'impression métallique SLM.

Transformer les industries grâce à l'impression métallique SLM

La fusion sélective par laser (SLM) dans l'impression métallique transforme la manière dont les entreprises conçoivent et fabriquent des produits. Ce procédé de fabrication additive offre de nouvelles possibilités, impactant des industries allant de l'aérospatiale à la santé. Cette section explore le marché en expansion de la SLM, son application dans divers secteurs, ainsi que les avancées qui favorisent son adoption plus large.

L'impact de SLM sur les industries clés

SLM s'avère inestimable dans divers secteurs. Dans le secteur aérospatial, SLM permet des réductions de poids significatives dans les composants d'avions, conduisant à des gains d'efficacité énergétique. Les fabricants de dispositifs médicaux utilisent SLM pour produire des implants personnalisés, améliorant ainsi les soins aux patients. L'industrie automobile utilise SLM pour créer des pièces complexes et haute performance avec des designs optimisés.

Ces applications démontrent l'adaptabilité de SLM et son potentiel à révolutionner la fabrication. Pour plus d'informations sur les technologies laser, explorez cette ressource : Plus sur les technologies laser

Croissance du marché et tendances régionales

Le marché mondial de l'impression métallique SLM connaît une croissance remarquable. Évalué à environ 13,3 milliards USD en 2025, le marché des imprimantes 3D SLM devrait continuer à s'étendre. Cette croissance est alimentée par la demande croissante de pièces métalliques précises, légères et complexes, en particulier dans les secteurs aérospatial et médical.

L'Amérique du Nord domine actuellement le marché du SLM en raison de son écosystème établi de fabricants et d'utilisateurs finaux. Cependant, la région Asie-Pacifique connaît une croissance rapide, indiquant une adoption croissante. Cette expansion mondiale souligne la reconnaissance généralisée des capacités transformatrices du SLM. Pour plus de statistiques sur le marché, consultez ce rapport : Rapport sur le marché du SLM

Systèmes Multi-Lasers : Un Changeur de Jeu

L'avènement des systèmes multi-lasers a été crucial pour la popularité croissante de la SLM. Certains systèmes utilisent jusqu'à six lasers, augmentant considérablement la vitesse et la précision d'impression. Cette avancée répond à la limitation historique des temps de construction lents, une préoccupation antérieure avec la technologie SLM.

Cette efficacité améliorée permet une production à plus grand volume, élargissant la gamme d'applications SLM viables. Des pièces qui nécessitaient autrefois des jours de fabrication peuvent désormais être réalisées en quelques heures, impactant significativement les délais et les coûts de production.

Forces motrices derrière l'adoption de la SLM

Plusieurs facteurs poussent les entreprises à adopter la SLM. Le besoin de chaînes d'approvisionnement plus résilientes encourage la production localisée, une capacité rendue possible par la SLM. La durabilité est un autre moteur, car la SLM réduit le gaspillage de matériaux par rapport à la fabrication soustractive traditionnelle. Enfin, la demande d'agilité manufacturière et de réactivité aux changements du marché rend les solutions adaptables comme la SLM très attractives.

Le tableau suivant résume l'adoption de SLM dans différents secteurs industriels :

Adoption de la SLM dans les secteurs industriels : Ce tableau compare l'adoption de l'impression métallique SLM, ses applications et ses avantages dans les principaux secteurs industriels.

| Industrie | Niveau d'adoption | Applications clés | Principaux avantages | Défis notables |

|---|---|---|---|---|

| Aérospatial | Haut | Composants légers, pièces de moteur complexes | Poids réduit, meilleure efficacité énergétique, liberté de conception | Coût des matériaux, normes de qualification |

| Médical | Modéré | Implants spécifiques au patient, instruments chirurgicaux | Conceptions personnalisées, biocompatibilité, stérilisation | Approbations réglementaires, sélection des matériaux |

| Automobile | Croissance | Pièces complexes, outillage | Optimisation de la conception, amélioration des performances, prototypage rapide | Scalabilité de la production, coûts des matériaux |

| Énergie | Modéré | Ailes de turbine, buses d'alimentation | Durabilité améliorée, résistance aux hautes températures | Propriétés des matériaux, géométries complexes |

Ce tableau met en lumière les différents niveaux d'adoption de la SLM ainsi que les avantages et défis uniques propres à chaque secteur. Alors que l'aérospatiale a connu une intégration significative, d'autres industries rattrapent rapidement leur retard, attirées par le potentiel de la SLM à optimiser la conception et à améliorer la performance. À mesure que les industries poursuivent des solutions de fabrication efficaces et innovantes, la SLM est prête à jouer un rôle de plus en plus vital.

Concevoir pour le succès SLM : au-delà de la pensée traditionnelle

Pour libérer pleinement le potentiel de l'impression métallique par fusion sélective au laser (SLM), nous devons repenser notre approche de la conception. Les principes de la conception pour la fabrication additive (DfAM) ouvrent des portes à des possibilités que les méthodes traditionnelles ne peuvent tout simplement pas égaler. Cela implique de comprendre la taille minimale des caractéristiques, de placer stratégiquement les structures de support et de trouver l'orientation optimale de la pièce pour des impressions de la plus haute qualité. Pour un approfondissement, consultez cette ressource : Comment maîtriser la conception SLM.

Dimensionnement minimal des fonctionnalités et résolution des détails

SLM offre une résolution de détail incroyable, mais les concepteurs doivent prendre en compte les tailles minimales des caractéristiques. Cela signifie qu'il faut prêter une attention particulière à l'épaisseur des parois, aux diamètres des trous et à la complexité globale du design. Ignorer ces limitations peut entraîner des défauts lors du processus de fabrication.

Par exemple, les parois fines peuvent ne pas se solidifier correctement, et les petits trous pourraient se boucher avec de la poudre non fondue. La clé réside dans la recherche du juste équilibre entre un design complexe et une fabricabilité pratique. Cela garantit que le produit final a une belle apparence et fonctionne comme prévu.

Structures de soutien stratégiques : essentielles pour le succès

Les structures de support sont souvent cruciales en SLM. Elles ancrent la pièce à la plateforme de construction, empêchant la déformation ou l'effondrement pendant l'impression. Cependant, elles nécessitent une planification minutieuse.

Trop de supports peuvent être difficiles à enlever et risquent de laisser des marques indésirables. Trop peu, et la pièce pourrait échouer. Le DfAM favorise un placement stratégique des supports, en utilisant le moins possible tout en maintenant l'intégrité de la pièce. Cela simplifie à la fois les étapes de fabrication et de post-traitement.

Orientation des pièces : une décision cruciale

La façon dont une pièce est positionnée dans la chambre de construction affecte significativement sa qualité et l'efficacité du processus SLM. Différentes orientations peuvent améliorer la finition de surface, réduire les besoins en supports et renforcer les propriétés mécaniques.

Une orientation verticale, par exemple, pourrait produire une surface plus lisse qu'une orientation horizontale. Elle peut également minimiser les besoins en supports, simplifiant ainsi le post-traitement. Par conséquent, explorer différentes orientations avant l'impression est essentiel pour obtenir le résultat souhaité. Cette prévoyance peut permettre d'économiser beaucoup de temps et de ressources.

Optimisation topologique : pièces plus légères et plus résistantes

L'optimisation topologique, un outil DfAM précieux, permet la création de pièces plus légères et plus résistantes par rapport aux composants fabriqués de manière traditionnelle. Cette technique computationnelle analyse la répartition des contraintes et des déformations, éliminant le matériau inutile tout en renforçant les zones clés.

Le résultat est des composants à la forme organique et économes en matériaux. Pensez à un pont conçu pour supporter une charge maximale avec un minimum de matériau. L'optimisation topologique y parvient en répartissant stratégiquement le matériau là où il est le plus efficace, améliorant ainsi considérablement les performances.

Applications réelles de DfAM dans SLM

Les principes de DfAM révolutionnent diverses industries. Dans l'aérospatiale, ils permettent la création de supports légers et de composants moteurs complexes. Dans le domaine médical, des implants spécifiques au patient avec des structures internes complexes peuvent être conçus pour une intégration osseuse optimale. Ces exemples illustrent l'impact pratique de DfAM dans les flux de travail SLM.

De plus, les assemblages consolidés, les canaux internes complexes et les structures en treillis avancées sont désormais possibles, repoussant les limites de ce que la fabrication traditionnelle peut réaliser.

Logiciel spécialisé pour les flux de travail SLM

Plusieurs outils logiciels prennent en charge le DfAM dans le SLM. Ces outils simplifient la conception, simulent les constructions et préparent les fichiers pour l'impression. Ils offrent des fonctionnalités telles que la génération automatique de supports, l'analyse de l'orientation des pièces et les algorithmes d'optimisation topologique.

En utilisant ces outils spécialisés, les ingénieurs peuvent affiner les conceptions pour la fabricabilité avant l'impression, ce qui permet d'économiser un temps et des ressources précieux. Cette capacité prédictive permet des améliorations itératives de la conception, conduisant à de meilleures performances des pièces et à une meilleure imprimabilité.

Au-delà de la fabrication : perfectionner les pièces SLM pour la production

L'achèvement d'une construction SLM n'est que la première étape. Il marque le début d'un processus de raffinement crucial. Cette section explore les opérations essentielles de post-traitement qui transforment les pièces imprimées en 3D en composants prêts pour la production. Nous examinerons le retrait des supports, le traitement thermique et la finition de surface, ainsi que la manière dont ces processus influencent la performance finale de la pièce.

Suppression du support et son impact

Les structures de support sont essentielles pendant le processus de fabrication SLM. Elles empêchent la déformation et maintiennent la stabilité pendant l'impression. Cependant, leur retrait nécessite une attention particulière. Un retrait incorrect peut introduire des contraintes et même endommager la pièce.

Plusieurs techniques sont disponibles pour le retrait du support :

- EDM par fil : Offre un enlèvement précis dans des zones complexes. EDM par fil est particulièrement efficace pour les géométries complexes.

- Découpe manuelle : Convient aux géométries plus simples et offre une approche économique.

- Dissolution chimique : Dissout le matériau de support à l'aide de produits chimiques spécialisés.

La meilleure méthode dépend du matériau, de la complexité de la pièce et de la finition de surface souhaitée.

Traitement thermique : amélioration des propriétés des matériaux

Le traitement thermique est essentiel pour optimiser les propriétés des matériaux après l'impression métallique SLM. Il soulage les contraintes du processus de fabrication, affine la microstructure et améliore les caractéristiques mécaniques.

Plusieurs procédés de traitement thermique sont couramment utilisés :

- Réduction du stress : Réduit les contraintes résiduelles sans modifier significativement la dureté.

- Recuit : Ramollit le matériau, améliorant la ductilité et l'usinabilité.

- Durcissement : Augmente la résistance et la résistance à l'usure pour les applications exigeantes.

Le traitement thermique spécifique dépend du matériau et des propriétés finales souhaitées.

Finition de surface : obtenir l'esthétique et la fonctionnalité souhaitées

Finition de surface améliore la fonctionnalité et l'esthétique de la pièce. Les pièces SLM ont souvent une texture de surface rugueuse immédiatement après l'impression. La finition de surface remédie à cela, améliorant l'apparence, la douceur et d'autres caractéristiques.

Les techniques courantes de finition de surface comprennent :

- Microbillage : Crée une finition mate uniforme.

- Usinage : Permet d'obtenir des dimensions précises et des surfaces lisses. L'usinage peut affiner davantage les pièces produites par SLM.

- Polissage : Améliore la réflectivité et la douceur, particulièrement important pour les pièces avec des exigences esthétiques strictes.

Intégration de l'usinage de précision

Parfois, les pièces SLM nécessitent des caractéristiques ou des tolérances dépassant le seul processus d'impression. L'usinage de précision comble cette lacune, créant des détails fins, affinant les dimensions et améliorant les caractéristiques de surface.

Combiner des procédés soustractifs comme l'usinage avec des procédés additifs comme le SLM offre des avantages significatifs. Cela tire parti de la capacité du SLM à produire des géométries complexes, puis utilise l'usinage pour une précision optimale.

Assurance qualité : garantir l'intégrité des pièces

Le contrôle qualité est crucial tout au long du processus SLM, en particulier après la fabrication. La vérification dimensionnelle confirme le respect des spécifications de conception. La tomographie avancée par CT détecte les défauts internes invisibles à l'œil nu. L'analyse métallurgique évalue la composition et la structure du matériau. Ces processus garantissent l'intégrité des pièces et des performances constantes.

Procédures de qualification et traçabilité

Des procédures de qualification robustes adaptées aux exigences spécifiques de l'industrie sont essentielles. Les contrôles statistiques des processus aident à identifier et corriger les variations du processus. Le maintien de systèmes de traçabilité détaillés, en particulier dans les industries réglementées comme l'aérospatiale et le médical, est indispensable pour la qualité et la conformité. Ces systèmes documentent l'ensemble du parcours de la pièce, de la sélection de la poudre à l'inspection finale, garantissant la responsabilité et démontrant la conformité réglementaire.

Prêt à explorer les possibilités de l'impression métallique SLM ? En savoir plus sur les technologies laser, y compris le SLM, sur skyfire laser.