Relever les défis actuels du contrôle qualité en fabrication additive métallique

La fabrication additive métallique (AM) offre des possibilités passionnantes pour créer des designs complexes et une production à la demande. Cependant, garantir une qualité constante reste un défi important. La variabilité du processus, telle que les fluctuations de la puissance du laser, de la vitesse de balayage ou de la distribution de la poudre, peut introduire des incohérences au sein d'une même fabrication. De plus, des performances matérielles incohérentes, résultant de variations dans la qualité ou la composition de la poudre, peuvent amplifier ces problèmes.

Ces incohérences ont des implications graves, en particulier dans des applications exigeantes comme l'aérospatiale, les dispositifs médicaux et la défense, où la défaillance d'une pièce n'est tout simplement pas envisageable. Imaginez une pale de turbine produite par fabrication additive métallique. Même de légères variations lors de la fabrication peuvent entraîner des défauts internes tels que la porosité ou des fissures. Ces défauts compromettent l'intégrité structurelle de la pale, pouvant conduire à une défaillance catastrophique du moteur. Cette exigence de fiabilité absolue souligne l'importance vitale d'un contrôle qualité rigoureux dans la fabrication additive métallique.

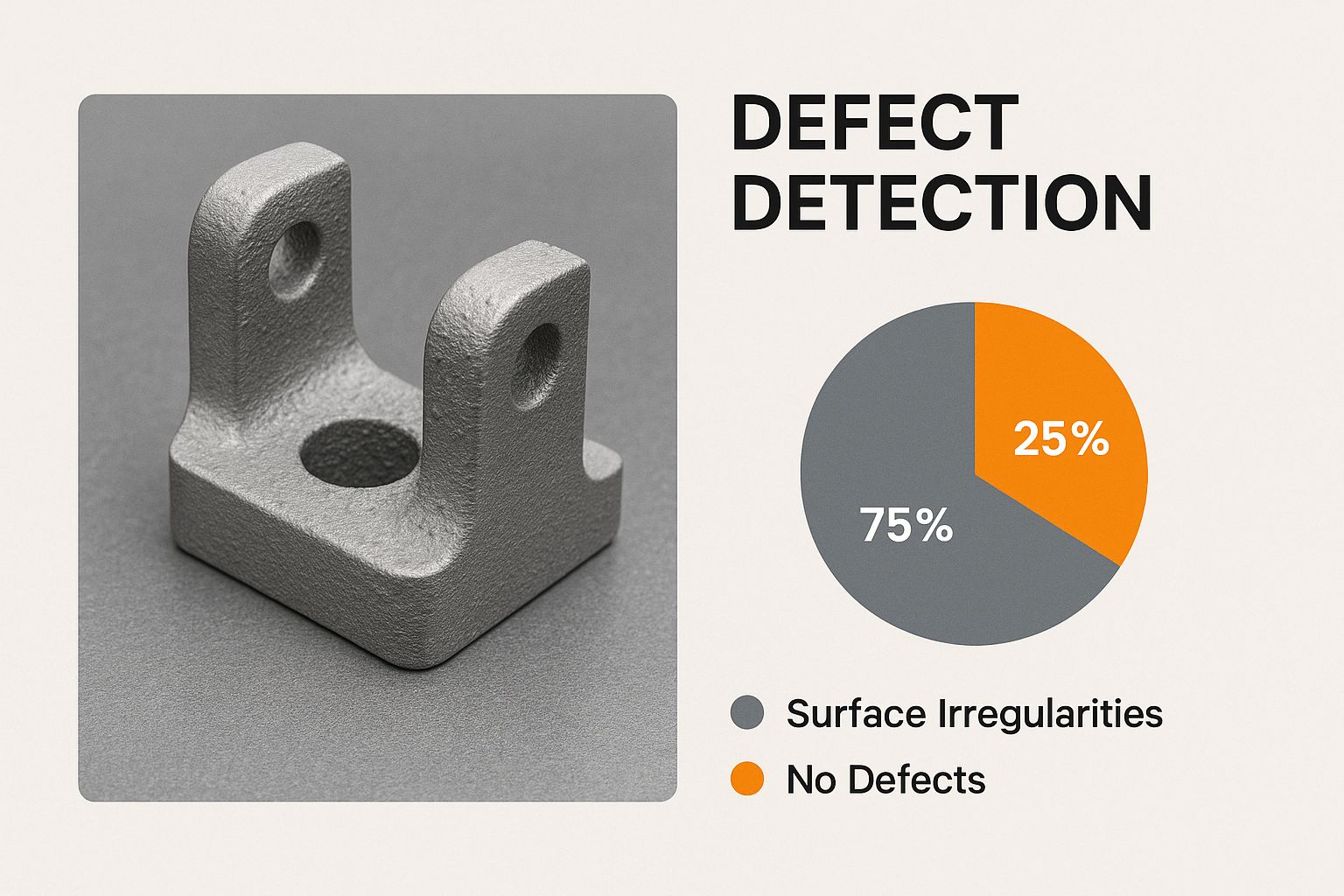

Ce défi n'est pas seulement théorique. Une étude de 2017 publiée dans le Journal of Manufacturing and Materials Processing a révélé que 92% des professionnels de l'industrie ont cité une qualité de produit incohérente dans la production par lots, principalement en raison de la variabilité des processus et des incohérences des matériaux. L'étude souligne le besoin urgent de mesures standardisées de contrôle de la qualité, en particulier dans la gestion de la qualité des poudres et la détection des défauts, afin de satisfaire des réglementations strictes et les attentes des clients.

Surmonter les incohérences de qualité : une approche multifacette

Relever ces défis de contrôle qualité nécessite une approche globale qui couvre plusieurs étapes du flux de travail de la fabrication additive métallique. Cela implique de passer d'une inspection réactive après fabrication à une stratégie proactive de surveillance en cours de processus.

-

Gestion de la qualité de la poudre : La mise en œuvre de procédures strictes de caractérisation et de manipulation de la poudre est essentielle. Cela inclut l'analyse de la distribution de la taille des particules, de la morphologie et de la composition chimique pour garantir la cohérence d'un lot à l'autre.

-

Surveillance en temps réel : L'intégration de capteurs et de systèmes de surveillance dans le processus AM permet la détection immédiate des écarts par rapport aux paramètres souhaités. Cela permet des ajustements en temps réel, empêchant la propagation des défauts dans l'ensemble de la construction.

-

Contrôle Non Destructif (CND) Avancé : L'utilisation de techniques telles que la tomographie assistée par ordinateur (CT) permet de détecter des défauts internes que les inspections de surface traditionnelles ne pourraient pas révéler.

-

Analyse des données et IA : Exploiter la puissance de l'analyse des données et de l'intelligence artificielle (IA) peut aider à identifier des motifs et des corrélations entre les paramètres du processus et la qualité finale de la pièce. Ces informations peuvent ensuite être utilisées pour affiner les paramètres de fabrication et prédire les défauts potentiels.

La mise en œuvre de ces stratégies est cruciale pour garantir la fiabilité et la répétabilité des processus d'AM métallique. En adoptant une approche proactive de contrôle qualité, l'industrie peut pleinement réaliser le potentiel de cette technologie et ouvrir la voie à son adoption plus large dans divers secteurs.

Briser les limites : CND avancé pour l'impression 3D métallique

Les méthodes d'inspection traditionnelles ont souvent du mal avec les géométries complexes et les caractéristiques uniques des défauts présents dans les pièces fabriquées par fabrication additive métallique (AM). Cela a créé un besoin de techniques avancées de Contrôle Non Destructif (CND) spécifiquement conçues pour les complexités de l'AM. Les principaux fabricants adoptent des stratégies d'inspection multimodales, combinant des outils puissants tels que la tomographie assistée par ordinateur (CT), le contrôle ultrasonore (UT), la diffraction des rayons X et la thermographie. Ces technologies offrent une compréhension complète de l'intégrité des pièces, des défauts microscopiques de surface aux vides internes cachés, repoussant les limites du contrôle qualité.

Combiner les forces : inspection multimodale

L'utilisation d'une combinaison de méthodes END offre une image plus complète de l'intégrité d'une pièce que de se fier à une seule technique. Par exemple, alors que le scanner CT excelle à révéler les structures internes et les vides, l'UT est meilleur pour détecter les fissures et les délaminations que le CT pourrait manquer. Cette synergie est vitale pour garantir la fiabilité des pièces AM complexes.

La diffraction des rayons X analyse la structure cristallographique du matériau, fournissant des données clés sur les contraintes résiduelles et les faiblesses potentielles. La thermographie offre un moyen rapide de détecter les défauts de surface et proches de la surface en identifiant les variations de conductivité thermique.

Pour mieux comprendre les capacités, les coûts et les limites de ces méthodes, examinons la comparaison suivante :

Comparaison des méthodes de contrôle non destructif pour les pièces métalliques AM Ce tableau compare différentes méthodes END selon leur capacité, leur coût et leurs limites pour l'inspection de la qualité de la fabrication additive métallique.

| Méthode CND | Types de défauts détectés | Vitesse d'inspection | Coût relatif | Limites |

|---|---|---|---|---|

| Tomodensitométrie (CT) | Porosité, vides, inclusions, caractéristiques internes | Modéré | Haut | Limitations de la taille des pièces, dépendance à la densité du matériau |

| Contrôle Ultrasonore (UT) | Fissures, délaminations, manque de fusion | Rapide | Moyen | Nécessite des opérateurs qualifiés, des défis géométriques complexes |

| Diffraction des rayons X | Contrainte résiduelle, structure cristallographique | Lent | Haut | Analyse de surface uniquement, détection de défauts limitée |

| Thermographie | Fissures de surface, défauts sous-jacents | Très rapide | Faible | Pénétration en profondeur limitée, sensibilité aux facteurs environnementaux |

Ce tableau met en évidence les forces et les faiblesses de chaque méthode END, renforçant la nécessité d'une approche multimodale. La combinaison de ces méthodes permet aux fabricants de pallier les limites des techniques individuelles.

Mise en œuvre en production réelle

Les équipes de production intègrent ces méthodes avancées de CND dans leurs flux de travail. Prenons, par exemple, un composant aérospatial complexe avec des canaux internes impossibles à inspecter avec des méthodes traditionnelles. La tomographie par ordinateur permet une visualisation interne complète, garantissant que la pièce répond à des exigences strictes. Cela améliore considérablement les méthodes anciennes, qui nécessitaient souvent des tests destructifs pour vérifier l'intégrité interne. Les données générées par ces inspections peuvent même être utilisées pour optimiser le processus AM, améliorant encore la qualité et réduisant les déchets. Vous pourriez être intéressé par : Comment maîtriser...

Visualisation de l'efficacité de l'END

Les enquêtes industrielles montrent un mouvement significatif vers les CND avancés. Plus de 90% des fabricants aérospatiaux et médicaux exigent désormais la tomographie par ordinateur pour la validation de la géométrie interne des composants critiques en fabrication additive métallique. Les inspections traditionnelles basées sur la surface manquent jusqu'à 40% des défauts sous la surface dans les pièces issues de la fusion laser sur lit de poudre, rendant ce changement compréhensible. Cette tendance montre également une adoption accrue des jumeaux numériques alimentés par l'IA, en hausse de 35% depuis 2023, pour des ajustements prédictifs de la qualité avant l'impression. En savoir plus sur la métrologie de la fabrication additive en 2025 et au-delà ici.

Le graphique de données suivant illustre l'efficacité des différentes méthodes CND dans la détection de types spécifiques de défauts dans les pièces métalliques AM :

- Porosité : La tomodensitométrie montre le taux de détection le plus élevé.

- Fissures : UT présente des performances supérieures.

- Manque de fusion : Bien que la CT et l'UT puissent tous deux le détecter, l'UT est généralement plus sensible.

- Rugosité de surface : La profilométrie de surface et la microscopie optique fournissent les meilleurs résultats.

Comme l'illustre le graphique, chaque méthode CND a ses points forts. Utiliser une approche multimodale est crucial pour une inspection qualité complète des pièces métalliques fabriquées par AM. En combinant stratégiquement ces techniques, les fabricants peuvent identifier efficacement une gamme plus large de défauts, garantissant la production de pièces de haute qualité et fiables.

La révolution de l'IA dans l'assurance qualité de la fabrication additive métallique

L'intelligence artificielle (IA) transforme l'assurance qualité dans la fabrication additive métallique (AM). Cette évolution introduit de nouvelles possibilités puissantes, comme la prédiction des défauts en temps réel et l'utilisation de contrôles de processus adaptatifs qui apprennent et s'améliorent. Ce n'est pas simplement l'automatisation des processus actuels ; c'est un changement fondamental dans la manière dont nous garantissons la qualité dans la fabrication additive métallique.

Reconnaissance des défauts alimentée par l'IA

Les principaux fabricants forment désormais des modèles d'IA pour détecter des motifs subtils dans les données des capteurs, les images thermiques et les signaux acoustiques – des motifs que les opérateurs humains pourraient négliger. Par exemple, un modèle d'IA peut apprendre à partir de milliers d'images de constructions réussies et défectueuses. Il apprend à distinguer les variations acceptables et inacceptables dans la piscine de fusion, le lit de poudre ou la pièce finie. Cela permet une détection automatique et en temps réel des défauts potentiels pendant la construction. Plus d'informations sont disponibles sur laser-podcast.com.

Jumeaux numériques et qualité prédictive

La technologie du jumeau numérique crée une réplique virtuelle du processus AM. Ces modèles virtuels permettent une prédiction de la qualité basée sur la simulation, permettant aux fabricants de détecter les problèmes potentiels avant qu'ils ne se produisent dans le monde réel. Cette approche proactive permet aux fabricants d'ajuster les paramètres et de prévenir les défauts, réduisant ainsi le gaspillage de matériaux et les retouches. Cela marque un changement significatif de la gestion de la qualité réactive à proactive.

Résultats Tangibles : Efficacité Accrue et Réduction des Coûts

Le marché mondial de la fabrication additive, évalué à 21,58 milliards de dollars en 2024, devrait atteindre 25,92 milliards de dollars en 2025, l'Amérique du Nord détenant une part de marché importante. Maintenir le contrôle qualité dans ce contexte d'expansion rapide représente un défi. Des outils de métrologie avancés, tels que les jumeaux numériques améliorés par l'IA et les scanners laser en temps réel, deviennent essentiels pour minimiser le gaspillage de matériaux et les retouches. Ces avancées soutiennent le taux de croissance annuel composé (TCAC) prévu de 19,29% jusqu'en 2034, notamment dans les applications aérospatiales utilisant des alliages de titane et de nickel. Plus de statistiques sont disponibles sur Precedence Research.

Ces méthodes pilotées par l'IA offrent des améliorations significatives et mesurables. Elles entraînent une réduction des déchets de matériaux, une diminution des retouches et des taux de production corrects du premier coup nettement plus élevés. Ces gains se traduisent directement par des économies de coûts et une augmentation des bénéfices, démontrant la valeur claire de l'IA dans l'assurance qualité de la fabrication additive métallique. En fin de compte, l'IA aide les entreprises à produire de meilleures pièces plus efficacement.

Surveillance de la qualité en temps réel qui fonctionne vraiment

Fini le temps où l'on découvrait des défauts après la fin d'une fabrication additive métallique (AM). Désormais, les systèmes de surveillance avancés changent notre approche de l'AM métallique en suivant les indicateurs clés de qualité pendant la construction de la pièce. Cela offre des informations remarquables sur le processus en temps réel. Cette approche en temps réel permet des ajustements rapides, empêchant que de petits problèmes ne deviennent des problèmes majeurs.

Flux de données multidimensionnels pour le contrôle en cours de processus

Les leaders de l'industrie utilisent plusieurs capteurs pour recueillir des flux de données complets. Des caméras à grande vitesse capturent des images du bain de fusion et du lit de poudre, tandis que des capteurs infrarouges surveillent les variations de température. Des capteurs acoustiques détectent les changements subtils dans le processus, et des profilomètres laser mesurent la croissance couche par couche, maintenant la précision dimensionnelle. La combinaison de ces données offre une compréhension approfondie de la dynamique du bain de fusion et de la formation des couches.

Par exemple, une augmentation soudaine des émissions acoustiques pourrait indiquer un événement de projection. Un changement de la température du bain de fusion pourrait signaler un problème d'absorption de la puissance laser. L'accès à ces données en temps réel permet aux opérateurs d'ajuster immédiatement des paramètres tels que la puissance du laser ou la vitesse de balayage. Cette approche proactive empêche la propagation des défauts dans l'ensemble de la construction.

Pour mieux comprendre les paramètres clés et leur impact, explorons le tableau suivant. Il résume les paramètres cruciaux du processus qui sont surveillés dans la production AM métallique, ainsi que leurs méthodes de surveillance, leur impact sur la qualité et les plages typiques acceptables.

Paramètres clés du processus surveillés dans la production AM métallique

| Paramètre de processus | Méthode de surveillance | Impact sur la qualité | Plage Acceptable Typique |

|---|---|---|---|

| Température du bain de fusion | Caméra infrarouge | Porosité, manque de fusion | Dépendant du matériau (par exemple, 1500-1700°C pour Ti6Al4V) |

| Température du lit de poudre | Caméra infrarouge | Contraintes résiduelles, déformation | Dépendant du matériau (par exemple, 80-120°C pour Ti6Al4V) |

| Émissions acoustiques | Capteurs acoustiques | Éclaboussures, craquelures | < Seuil basé sur les données historiques et le matériau |

| Hauteur de la couche | Profilomètre laser | Précision dimensionnelle, Finition de surface | +/- 0,05 mm |

| Taille et forme de la piscine de fusion | Caméra à grande vitesse | Porosité, manque de fusion | Dépendant de la puissance du laser et de la vitesse de balayage |

| Puissance du laser | Compteur de puissance | Dynamique du bain de fusion, profondeur de pénétration | +/- 5 % de la puissance cible |

| Vitesse de numérisation | Système galvanométrique | Taille du bain de fusion, Apport de chaleur | +/- 2 % de la vitesse cible |

Ce tableau met en évidence l'interconnexion des paramètres du processus et leur influence sur la qualité finale de la pièce. En surveillant attentivement ces paramètres, nous pouvons garantir des conditions de fabrication optimales.

Mise en œuvre de systèmes de surveillance efficaces

La création de systèmes de surveillance efficaces nécessite une attention à plusieurs aspects clés. Choisir les bons capteurs est fondamental. Chaque capteur est conçu pour des points de données spécifiques, il est donc primordial de sélectionner le bon mélange pour votre processus d'impression 3D métal. Définir des seuils d'alerte appropriés est tout aussi important. Des seuils trop sensibles déclenchent des alarmes inutiles, tandis que des seuils trop laxistes pourraient manquer de vrais problèmes.

- S�e9lection du capteur : S�e9lectionnez les capteurs en fonction du processus AM m�e9tallique et des d�e9fauts potentiels que vous devez traiter.

- Seuils d'alerte : Définissez des seuils spécifiques pour chaque paramètre surveillé afin de générer des alertes en temps utile.

- Formation des opérateurs : Fournir aux opérateurs les connaissances nécessaires pour interpréter les données et effectuer des ajustements éclairés basés sur les retours en temps réel.

Cette formation permet aux opérateurs de comprendre des signaux de données complexes et de traduire les informations en temps réel en actions correctives. Cette approche proactive peut prévenir des problèmes de qualité importants et améliorer la cohérence des pièces.

Études de cas : Impact réel de la surveillance en temps réel

La surveillance en temps réel a montré des avantages substantiels dans des environnements réels. Une étude a démontré que la surveillance en temps réel, utilisant des caméras à grande vitesse et l'imagerie thermique, a réduit la porosité dans les composants en alliage de titane de 80%. Dans un autre cas, la surveillance acoustique a permis la détection précoce d'un flux de poudre incohérent, évitant ainsi une défaillance de construction. Cela a permis d'économiser une quantité importante de matériau et de temps de production.

Ces systèmes permettent aux opérateurs d'effectuer des modifications immédiates des paramètres qui n'étaient pas possibles avec les inspections post-construction traditionnelles. En identifiant et en résolvant les problèmes en temps réel, les fabricants peuvent améliorer considérablement la qualité des pièces, minimiser le gaspillage de matériaux et augmenter l'efficacité globale de la production. Cette stratégie proactive est essentielle pour améliorer le contrôle qualité dans la fabrication additive métallique et encourager une adoption plus large de la technologie.

Naviguer dans le labyrinthe des normes pour la certification AM métallique

Le monde de la fabrication additive métallique (AM) est en constante évolution, ce qui entraîne un besoin croissant de normes fiables d'inspection de la qualité. Cela crée à la fois des possibilités passionnantes et des considérations importantes pour les fabricants. Cette section explore les cadres cruciaux développés par des organisations telles que ASTM, ISO et SAE, ainsi que par des groupes industriels spécifiques, pour aider à garantir la qualité et la cohérence dans la fabrication additive métallique.

Normes de décodage des clés pour la fabrication additive métallique

Comprendre les normes pertinentes concernant les propriétés des matériaux, la validation des processus et les procédures de qualification est essentiel pour réussir dans la fabrication additive métallique. Ces normes couvrent plusieurs domaines clés :

-

Propriétés du matériau : Les normes définissent les caractéristiques acceptables des poudres métalliques, y compris la composition chimique, la taille des particules et la fluidité. Cela permet d'assurer une performance matérielle constante et des pièces fiables.

-

Validation du processus : Ces normes définissent les procédures de qualification des processus AM, comme la puissance du laser, la vitesse de balayage et l'épaisseur des couches. Cela conduit à des résultats répétables et prévisibles, minimisant les variations de la qualité des pièces.

-

Procédures de qualification : Les normes détaillent les exigences pour le personnel, l'équipement et la documentation afin de maintenir une qualité de production constante. Cela garantit également la conformité aux directives réglementaires.

Par exemple, la norme ASTM F3308 offre des conseils sur la qualification des procédés de fusion sur lit de poudre laser pour les alliages de titane. Elle décrit les exigences pour le développement des paramètres de procédé, les tests et la documentation, aidant les fabricants à créer des procédés de production fiables.

Intégration des normes dans les systèmes de qualité

Les principaux fabricants intègrent ces normes dans leurs systèmes de qualité. Cela implique généralement la création d'une documentation détaillée, la mise en place de systèmes de traçabilité robustes et la préparation aux audits de certification. Trouver un équilibre entre ces exigences et l'innovation continue peut être un défi. Pour plus d'informations, consultez cette ressource : Comment maîtriser...

Les entreprises trouvent des moyens efficaces de rationaliser ces processus. Certaines utilisent des plateformes numériques pour gérer la documentation et la traçabilité, tandis que d'autres intègrent des contrôles qualité automatisés tout au long de leur flux de travail AM. Ces stratégies allègent la charge administrative tout en garantissant la conformité.

Conseils pratiques pour les audits de certification

La préparation aux audits de certification ne doit pas être accablante. En abordant le processus étape par étape, les entreprises peuvent répondre efficacement à chaque exigence :

-

Documentation : Créez une documentation claire et concise des processus, des matériaux et des résultats d'inspection. Cela fournit aux auditeurs les preuves nécessaires de conformité et de traçabilité.

-

Traçabilité : Mettre en place un système de suivi des matériaux et des pièces tout au long du processus AM. Cela aide à identifier la source de tout problème et garantit la responsabilité.

-

Formation : Investissez dans la formation du personnel sur les normes pertinentes et les procédures de qualité. Cela garantit que chacun comprend ses responsabilités en matière de maintien de la qualité et de conformité.

Naviguer avec succès dans ces normes ne consiste pas seulement à cocher des cases ; il s'agit d'établir la confiance. En démontrant un engagement envers la qualité et la cohérence, les fabricants de fabrication additive métallique peuvent accéder à de nouveaux marchés et explorer des applications innovantes. À mesure que l'industrie se développe, le respect des normes sera essentiel pour renforcer la confiance et encourager une utilisation plus large des technologies de fabrication additive métallique.

Construire votre guide complet de stratégie qualité pour la fabrication additive métallique

Une stratégie de qualité robuste est essentielle pour libérer tout le potentiel de la fabrication additive (FA) des métaux. Cette section fournit une feuille de route pratique pour construire un système de qualité complet. Elle couvre l'ensemble du flux de travail de la FA des métaux, de la validation de la poudre entrante à la vérification de la pièce finale. Ce n'est pas une solution universelle, mais un cadre flexible que vous pouvez adapter à vos exigences spécifiques de production.

Établir une base : validation de la poudre entrante

Les pièces AM métalliques de haute qualité commencent par la matière première : la poudre métallique. Un système de gestion de la qualité de la poudre rigoureux est essentiel. Cela signifie caractériser soigneusement chaque lot de poudre, en analysant des propriétés telles que la distribution de la taille des particules, la morphologie et la composition chimique. Cela garantit la cohérence entre les lots et prépare le terrain pour des fabrications prévisibles et répétables.

Surveillance en cours de processus : détecter les défauts tôt

La surveillance en temps réel est essentielle pour un contrôle qualité efficace de l'AM métallique. L'intégration de capteurs tels que des caméras haute vitesse, des détecteurs infrarouges et des moniteurs acoustiques fournit des données constantes. Cela vous donne une visibilité claire sur le processus de fabrication. Vous pouvez rapidement identifier les écarts par rapport aux paramètres cibles, permettant des ajustements en temps opportun et évitant que de petits problèmes ne se transforment en défauts majeurs. La recherche Fringe de Phase3D démontre comment la corrélation des anomalies de fabrication avec les défauts des pièces finales peut améliorer significativement le débit de la machine et réduire les taux de rejet des pièces. En savoir plus sur la corrélation des anomalies de fabrication avec les défauts.

Inspection post-construction : Vérification de l'intégrité des pièces

Une inspection approfondie après la construction est cruciale une fois la construction terminée pour vérifier l'intégrité de la pièce. Des techniques avancées de Contrôle Non Destructif (CND) comme la tomographie assistée par ordinateur (CT) sont essentielles pour détecter les défauts internes que les inspections de surface traditionnelles ne révèlent pas. Cela garantit le respect de normes de qualité strictes, ce qui est particulièrement important pour des industries comme l'aérospatiale et le médical. La tomographie, par exemple, a démontré une amélioration de la détection de porosité dans les composants en alliage de titane jusqu'à 80%.

Le rôle de l'IA : améliorer la qualité à chaque étape

L'intelligence artificielle (IA) renforce encore la stratégie de qualité. Les algorithmes d'IA analysent les données des capteurs provenant à la fois de la surveillance en cours de processus et de l'inspection post-construction. Ils peuvent identifier des motifs et des corrélations qui pourraient échapper aux opérateurs humains. Cela permet un contrôle qualité prédictif, autorisant des ajustements préventifs et minimisant les défauts avant même qu'ils ne surviennent. L'IA transforme le contrôle qualité de la fabrication additive métallique.

Évoluer pour la Croissance : Adapter Votre Stratégie Qualité

Une stratégie qualité réussie doit évoluer avec votre production, du développement du prototype à la fabrication à grande échelle. Cela implique d'établir une documentation claire, des systèmes de traçabilité robustes et des programmes de formation. Considérez les points suivants :

- Développement de prototype : Priorisez l'analyse approfondie des données et l'optimisation des processus pour affiner les paramètres de construction.

- Production pilote : Mettre en place des contrôles qualité automatisés à des étapes clés pour garantir des résultats cohérents.

- Production complète : Intégrez un système de gestion de la qualité entièrement automatisé avec une surveillance en temps réel et une analyse pilotée par l'IA pour une amélioration continue.

Cette approche adaptable garantit que votre système de qualité peut gérer des demandes de production croissantes.

Amélioration Continue : La Clé du Succès Durable

Une stratégie de qualité véritablement efficace est dynamique, évoluant constamment grâce à l'amélioration continue. Les entreprises tournées vers l'avenir utilisent les données du système de qualité pour affiner les processus et renforcer leurs capacités. Cette boucle de rétroaction, alimentée par l'analyse des données et guidée par les meilleures pratiques de l'industrie, crée un avantage concurrentiel durable. En poursuivant constamment une qualité supérieure, vous améliorez non seulement vos produits actuels, mais vous vous préparez également à l'innovation future.

Prêt à améliorer la qualité de votre fabrication additive métallique ? Laser Insights China offre des ressources précieuses et des informations pour l'industrie du laser et de la fabrication additive. Visitez Laser Insights China dès aujourd'hui pour en savoir plus !