La révolution de l'impression 3D métallique pour implants médicaux

Les implants médicaux suivaient traditionnellement une approche « taille unique » en raison des limitations de fabrication. Cela signifiait souvent un compromis sur l'ajustement et la fonctionnalité, pouvant potentiellement affecter les résultats pour les patients. Cependant, l'impression métallique 3D a changé la donne pour les implants médicaux. Cette technologie permet aux professionnels de la santé de créer des implants spécifiques au patient avec une précision et une complexité incroyables.

Cette approche personnalisée permet une meilleure intégration avec le corps, ce qui peut entraîner des temps de récupération plus courts et un succès à long terme amélioré. Cela représente une avancée majeure en médecine personnalisée.

Du concept à la création : concevoir pour l'individu

Le processus de création d'un implant médical imprimé en 3D commence par une imagerie médicale détaillée, telle que des scans CT ou IRM. Ces données sont utilisées pour créer un modèle 3D numérique de l'anatomie du patient. Ce modèle permet aux chirurgiens et aux ingénieurs de concevoir un implant parfaitement adapté à la structure unique de l'individu.

Par exemple, un patient nécessitant un implant crânien peut en faire concevoir un qui correspond précisément aux contours de son crâne. Cela améliore à la fois les résultats esthétiques et fonctionnels. Cette approche personnalisée minimise les ajustements pendant la chirurgie et favorise une meilleure intégration avec les tissus environnants. Cela met véritablement en lumière le passage des solutions généralisées aux soins individualisés.

Avantages par rapport aux méthodes traditionnelles

La fabrication traditionnelle d'implants présente des limites en termes de complexité de conception et de personnalisation. L'impression métallique 3D surmonte ces limites. Elle permet la création de formes complexes et de structures poreuses impossibles à réaliser avec les méthodes conventionnelles.

Ces avancées conduisent à une meilleure intégration osseuse, un risque réduit de rejet d'implant et une performance globale améliorée. De plus, l'impression 3D accélère considérablement le temps de production. Cela signifie que les patients reçoivent leurs implants personnalisés plus rapidement. Le marché croissant des implants médicaux imprimés en 3D reflète cette tendance. Les projections montrent qu'il atteindra 4 348,4 milliards USD en 2025, contre 3 716,6 milliards USD en 2024. Cette croissance souligne le rôle croissant de la fabrication additive dans les soins de santé. Trouvez des statistiques plus détaillées ici : Rapport sur le marché des implants médicaux imprimés en 3D

Un écosystème collaboratif stimulant l'innovation

La mise en œuvre réussie de l'impression métallique 3D pour les implants médicaux repose sur la collaboration entre les professionnels de la santé, les ingénieurs et les spécialistes de la technologie. Cette approche interdisciplinaire garantit que les implants sont à la fois techniquement fiables et répondent aux besoins cliniques spécifiques du patient. Cette expertise combinée favorise l'innovation et accélère le développement de nouveaux matériaux, designs et applications pour les implants médicaux imprimés en 3D. Cette collaboration est essentielle pour repousser les limites des soins aux patients.

Derrière la technologie : comment fonctionne l'impression 3D métallique pour implants médicaux

L'impression 3D métallique pour implants médicaux révolutionne les soins aux patients en créant des implants personnalisés conçus pour des besoins individuels. Mais comment ce processus fonctionne-t-il ? Cette section explore les étapes nécessaires pour transformer un design numérique en un dispositif médical réel et révolutionnaire.

Du plan numérique à l'implant physique : le processus d'impression 3D

Le processus commence par l'imagerie médicale, comme les scanners CT ou IRM, qui fournissent des données anatomiques détaillées. Ces données créent un modèle numérique 3D précis de la zone nécessitant l'implant. C'est similaire à un plan pour une maison construite sur mesure, mais ici, il s'agit d'un implant médical parfaitement adapté. Ce modèle numérique est la base pour l'impression 3D.

Ce processus utilise la fabrication additive, ajoutant des matériaux couche par couche pour construire le produit final. Plusieurs technologies sont utilisées dans l'impression 3D métallique d'implants médicaux :

- Fusion sélective par laser (SLM) : Un laser haute puissance fait fondre et fusionne la poudre métallique, couche par couche, en suivant la conception numérique.

- Fusion par faisceau d'électrons (EBM) : Semblable à la SLM, l'EBM utilise un faisceau d'électrons comme source d'énergie, permettant des taux de fusion élevés et le traitement de matériaux réactifs dans le vide.

- Frittage laser direct de métal (DMLS) : Un laser fritte (chauffe et fusionne) la poudre métallique sans la faire fondre complètement, créant une structure quelque peu poreuse.

Choisir le bon outil pour le travail : comparaison technologique

Chaque technologie a ses forces et ses faiblesses. La SLM offre une excellente précision et une finition de surface, ce qui la rend adaptée aux designs complexes. L'environnement sous vide de l'EBM et ses taux de fusion élevés sont idéaux pour les matériaux réactifs comme les alliages de titane, courants dans les implants médicaux. La DMLS, avec ses structures poreuses, favorise l'intégration osseuse pour certaines applications orthopédiques. En savoir plus dans cet article sur les avancées de la technologie laser.

Le graphique de données ci-dessous visualise une comparaison entre SLM, EBM et DMLS selon des indicateurs clés.

Comme le montre le graphique, SLM excelle en résolution, produisant des implants très détaillés, tandis que EBM est plus rapide, ce qui est important pour les cas sensibles au temps. DMLS, avec une résolution inférieure, offre une plus grande compatibilité des matériaux. Chaque technologie répond à des besoins spécifiques de fabrication d'implants médicaux.

Pour clarifier davantage ces différences, examinons le tableau suivant :

Comparaison des technologies d'impression 3D métal pour implants médicaux Ce tableau compare les principales technologies d'impression 3D métallique utilisées pour les implants médicaux, en mettant en évidence leurs points forts, leurs limites et leurs meilleures applications.

| Technologie | Résolution | Compatibilité des matériaux | Finition de surface | Meilleures applications | Limites |

|---|---|---|---|---|---|

| SLM | Haut | Modéré | Excellent | Des designs complexes, de petits implants | Vitesse de construction, coût |

| EBM | Modéré | Élevé (surtout pour les matériaux réactifs) | Bien | Implants en titane, formes complexes | Résolution, coût |

| DMLS | Inférieur | Haut | Équitable | Implants orthopédiques favorisant l'intégration osseuse | Finition de surface, propriétés mécaniques |

Ce tableau résume les principales différences entre les trois technologies, en mettant l'accent sur leur adéquation à diverses applications d'implants médicaux.

Ingénierie de précision à un niveau microscopique

Après l'impression, l'implant subit un post-traitement : retrait des supports, finition de surface et stérilisation. Ces étapes garantissent la biocompatibilité, éliminent les défauts et préparent l'implant pour la chirurgie. Cette précision est due au contrôle inhérent à l'impression 3D, permettant des géométries complexes et des surfaces poreuses favorisant l'intégration osseuse — des caractéristiques impossibles avec la fabrication traditionnelle.

De la numérisation à la chirurgie : un parcours sans faille

L'ensemble du processus, de la numérisation du patient à l'implant, montre la puissance de l'impression 3D métallique pour implants médicaux. Cette technologie permet des solutions personnalisées pour des problèmes médicaux complexes et réduit souvent les délais, améliorant ainsi les résultats pour les patients. C'est une avancée significative en médecine personnalisée, offrant espoir et une meilleure qualité de vie.

Les matériaux rendant possible l'impression 3D métallique pour implants médicaux

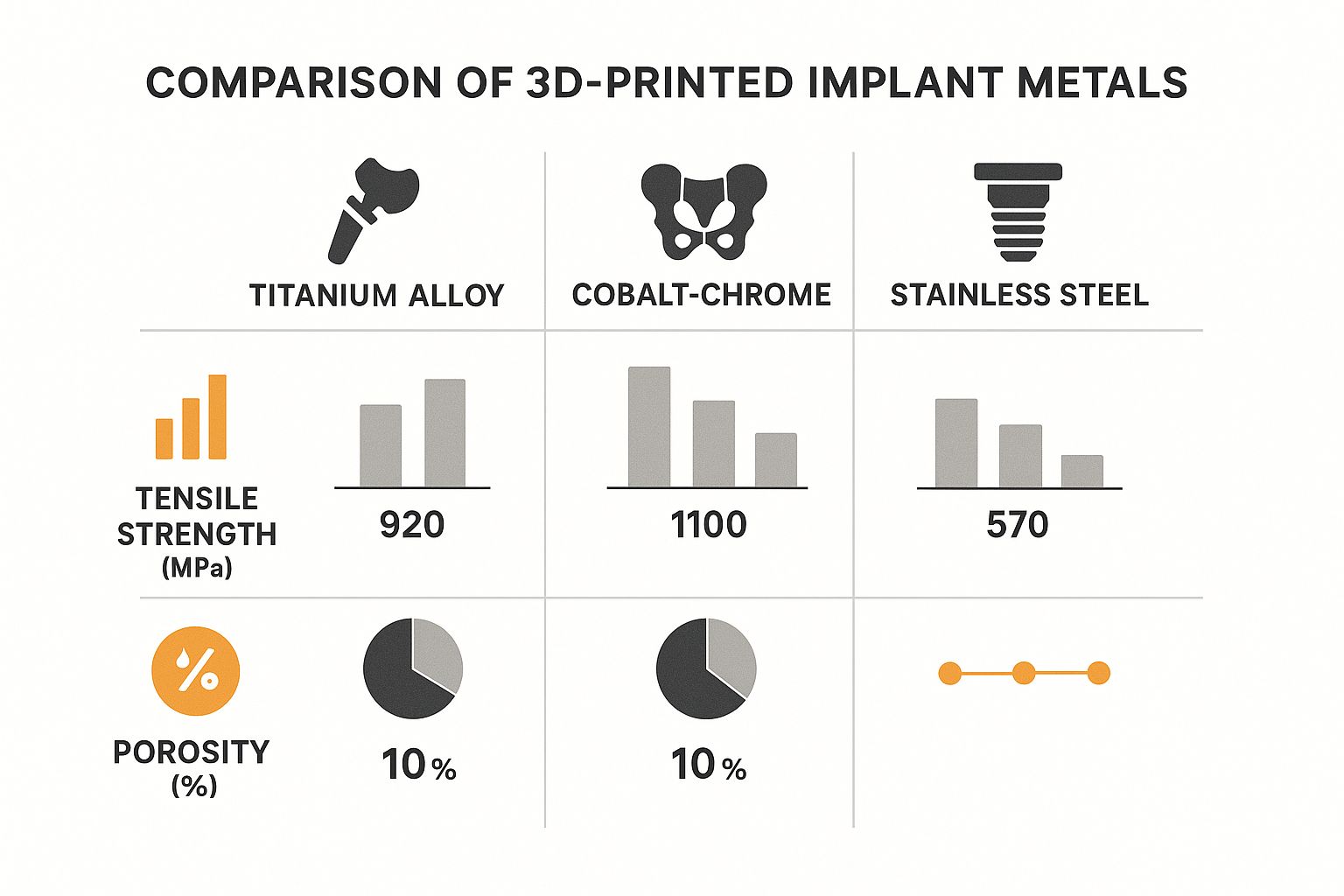

La création d'implants médicaux nécessite plus que le simple choix de n'importe quel métal. Ces dispositifs résident à l'intérieur du corps humain, ils doivent donc posséder des propriétés spécifiques pour garantir à la fois la sécurité et l'efficacité. Cela signifie que les matériaux utilisés dans l'impression 3D métallique pour implants médicaux doivent être soigneusement sélectionnés et optimisés. Explorons les métaux spécialisés qui améliorent la performance des implants et les résultats pour les patients.

Alliages de titane : résistance et biocompatibilité

Les alliages de titane sont une pierre angulaire de l'impression 3D métallique pour les implants médicaux. Leur biocompatibilité exceptionnelle minimise le risque de rejet de l'implant par le corps. Le rapport résistance/poids élevé du titane le rend idéal pour les implants devant supporter des contraintes importantes, comme les prothèses de hanche. Les structures poreuses créées par l'impression 3D permettent la croissance osseuse, améliorant ainsi la stabilité et la durée de vie de l'implant.

Formulations de cobalt-chrome : durabilité et résistance à l'usure

Les formulations cobalt-chrome constituent un autre groupe de matériaux essentiels. Ces alliages excellent en durabilité et résistance à l'usure, ce qui les rend bien adaptés aux applications telles que les implants dentaires et les prothèses de genou. Ces implants subissent une friction et des forces constantes. Les propriétés robustes du cobalt-chrome garantissent qu'ils peuvent résister à ces défis sur le long terme. L'impression 3D permet des géométries complexes, optimisant l'ajustement et la fonction de l'implant.

Aciers inoxydables avancés : polyvalence et rentabilité

Bien que le titane et le cobalt-chrome soient répandus, les aciers inoxydables avancés ont également leur place dans l'impression 3D métallique pour implants médicaux. Ils offrent un équilibre entre polyvalence et rentabilité. Certaines formulations d'acier inoxydable sont conçues pour les procédés d'impression 3D, offrant une bonne biocompatibilité et des propriétés mécaniques. Cela en fait un choix pratique pour diverses applications, surtout lorsque le coût est un facteur. Les données d'imagerie médicale doivent être converties en un format imprimable en 3D. Par exemple, vous pouvez Convertir DICOM en STL facilement.

Composites et Alliages Émergents : Repousser les Limites

Au-delà de ces matériaux établis, la recherche repousse continuellement les limites. Les matériaux composites, combinant des métaux avec des substances comme les polymères ou les céramiques, sont en cours de développement. Cela crée des implants avec une fonctionnalité améliorée, comme une meilleure intégration osseuse ou des capacités de délivrance de médicaments. Les scientifiques créent également de nouveaux alliages spécifiquement pour la fabrication additive. Ces matériaux ont le potentiel de surpasser les options traditionnelles en termes de résistance, de biocompatibilité et de performance à long terme.

L'acte d'équilibre : Propriétés clés des matériaux

Tous les matériaux utilisés dans l'impression 3D métallique pour implants médicaux doivent équilibrer des propriétés critiques. La biocompatibilité est essentielle, garantissant que l'implant ne provoque pas de réactions indésirables. La résistance aux fluides corporels est également cruciale, empêchant la corrosion et la dégradation au fil du temps. L'implant doit avoir une résistance mécanique adéquate pour supporter le stress. Enfin, le matériau doit favoriser l'intégration avec l'os naturel pour la stabilité et le succès à long terme. La recherche en cours se concentre sur l'optimisation de ces propriétés pour de meilleurs résultats pour les patients. Le marché des matériaux et services d'impression 3D, y compris la fabrication additive métallique, était évalué à 8,60 milliards USD en 2024 et devrait atteindre 16,82 milliards USD d'ici 2030. Cette croissance est stimulée par les investissements dans des domaines tels que la bioprinting et la fabrication additive métallique, en particulier pour les implants médicaux en raison de la capacité à créer des structures solides et légères. Vous pouvez trouver plus d'informations ici : Rapport sur l'industrie des matériaux et services d'impression 3D.

Soin Sur Mesure : La Puissance des Implants Personnalisés

L'impression 3D métallique d'implants médicaux transforme la relation médecin-patient en permettant de nouveaux niveaux de personnalisation. Les patients ne sont plus limités aux tailles et formes d'implants standard. Les professionnels de santé peuvent désormais créer des implants spécifiquement conçus pour l'anatomie unique de chaque individu. Cette approche personnalisée améliore les soins médicaux.

Le voyage vers un ajustement parfait : de l'imagerie à l'implantation

Le processus commence par des techniques d'imagerie médicale avancées, comme les scanners CT et les IRM, qui capturent les détails complexes de l'anatomie d'un patient. Ces données sont ensuite utilisées pour créer un modèle numérique 3D précis. C'est comme un plan, mais pour un implant médical parfaitement adapté.

Ce modèle numérique permet aux chirurgiens et aux ingénieurs de collaborer sur la conception de l'implant. Cela garantit une intégration parfaite avec le corps du patient, assurant à la fois un ajustement précis et une fonctionnalité optimale. Ce niveau de soin personnalisé n'est pas possible avec les méthodes de fabrication traditionnelles.

Surmonter les défis anatomiques : solutions sur mesure pour les cas complexes

Les implants personnalisés répondent aux défis anatomiques qui étaient autrefois difficiles ou impossibles à traiter. Par exemple, un patient avec une fracture osseuse complexe peut recevoir un implant parfaitement adapté à la zone fracturée, favorisant une guérison plus rapide et plus efficace. Cette capacité à créer des solutions sur mesure représente une avancée majeure pour les patients ayant des besoins uniques.

Cette approche ciblée réduit le besoin d'ajustements importants pendant la chirurgie. Cela minimise le risque de complications et améliore les résultats pour les patients. Cela permet également aux chirurgiens de tenter en toute confiance des procédures qu'ils auraient pu considérer comme trop risquées avec des implants standards.

Transformer des vies : témoignages de patients et réussites chirurgicales

L'impact des implants personnalisés va au-delà de l'amélioration des résultats chirurgicaux. Cela transforme véritablement des vies. Les patients qui autrefois faisaient face à une mobilité limitée ou à des douleurs chroniques peuvent retrouver leur fonction et profiter d'une meilleure qualité de vie grâce à des implants conçus spécifiquement pour eux. Cette approche personnalisée offre un nouvel espoir aux patients atteints de conditions rares ou de variations anatomiques complexes.

Les équipes chirurgicales bénéficient également de cette technologie. Elles constatent une amélioration de l'efficacité opératoire, une réduction des taux de complications et des temps de guérison plus rapides chez leurs patients. La précision de ces implants conçus sur mesure simplifie les procédures chirurgicales et augmente la prévisibilité, conduisant à de meilleures expériences pour les patients. Lire aussi : Comment maîtriser la technologie laser.

Un avenir collaboratif : faire progresser les soins personnalisés

L'impression 3D métallique pour implants médicaux continue de progresser, portée par la collaboration entre professionnels de la santé, ingénieurs et spécialistes de la fabrication. Ce partenariat favorise l'innovation et élargit les possibilités de soins aux patients. Les applications potentielles de cette technologie se multiplient, offrant des perspectives pour un avenir en meilleure santé.

La tendance plus large vers des solutions de santé personnalisées est évidente dans des domaines comme les plastiques imprimés en 3D. Le marché mondial des plastiques médicaux pour l'impression 3D était évalué à environ 682,04 millions USD en 2024. Les projections indiquent qu'il atteindra 6 454,36 millions USD d'ici 2034, avec un TCAC de 25,20%. En savoir plus sur la croissance de ce marché ici. L'impression 3D métallique pour implants médicaux illustre l'impact puissant de la médecine personnalisée.

Patients réels, résultats réels : histoires de réussite qui inspirent

L'impression 3D métallique pour implants médicaux change notre approche des soins de santé. Ce n'est pas seulement un saut technologique ; c'est une voie vers l'amélioration des vies. Cette section explore l'impact concret à travers des histoires de réussite inspirantes, montrant comment les implants imprimés en 3D abordent des problèmes médicaux complexes et améliorent les résultats pour les patients dans diverses spécialités.

Orthopédie : Restaurer la mobilité et réduire la douleur

Les implants métalliques imprimés en 3D deviennent de plus en plus courants en orthopédie pour les remplacements articulaires et les réparations de fractures. Considérez un patient avec un tibia gravement fracturé. Un implant personnalisé, conçu et imprimé en 3D, offre un ajustement précis à la zone endommagée. Cette approche personnalisée favorise une guérison plus rapide et une meilleure intégration osseuse que les méthodes traditionnelles. Les implants peuvent également être conçus avec des structures poreuses pour promouvoir la croissance osseuse, améliorant ainsi la stabilité et le succès à long terme.

- Exemple : Un patient présentant une fracture pelvienne complexe, inadaptée aux implants standards, a reçu un implant en titane imprimé en 3D. L'implant a été conçu pour correspondre à son anatomie unique. Cette solution innovante a permis une reconstruction réussie et a restauré sa mobilité.

Reconstruction Dentaire : Obtenir un Sourire Parfait

L'impression métallique 3D révolutionne la reconstruction dentaire. Les implants dentaires sur mesure, fabriqués à partir de matériaux biocompatibles comme le titane, offrent un ajustement parfait et une esthétique supérieure.

- Exemple : Un patient nécessitant plusieurs implants dentaires a reçu une solution imprimée en 3D parfaitement adaptée à la structure de sa mâchoire. Cette conception précise a assuré un placement optimal des implants, aboutissant à un sourire stable et d'apparence naturelle.

Interventions cardiovasculaires : réparer les cœurs et sauver des vies

Même les procédures cardiovasculaires complexes bénéficient de l'impression métallique 3D. Les chirurgiens peuvent utiliser cette technologie pour créer des modèles cardiaques spécifiques au patient pour une planification chirurgicale complexe ou pour concevoir des stents et des valves personnalisés.

- Exemple : Un jeune patient né avec une malformation cardiaque complexe a reçu un implant imprimé en 3D qui a changé sa vie. L'implant a réparé la malformation et a considérablement amélioré la fonction cardiaque et la qualité de vie, démontrant le potentiel immense de cette technologie.

Reconstruction faciale : restaurer la forme et la fonction

Les implants imprimés en 3D offrent un nouvel espoir aux patients confrontés à une reconstruction faciale après un traumatisme ou en raison de conditions congénitales. La précision exceptionnelle de ces implants permet la recréation précise de structures faciales complexes, restaurant à la fois la forme et la fonction.

- Exemple : À la suite d'un accident, un patient nécessitant une reconstruction de la mâchoire a reçu un implant en titane imprimé en 3D, précisément adapté à la forme de son visage. Cela a restauré sa capacité à parler et à manger normalement, améliorant considérablement son bien-être général.

Pour mieux illustrer l'étendue des applications, le tableau ci-dessous résume les principales utilisations des implants métalliques imprimés en 3D dans différentes spécialités :

Applications d'impression 3D métallique pour implants médicaux par spécialité

Ce tableau présente les principales applications des implants métalliques imprimés en 3D dans différentes spécialités médicales, montrant les types d'implants typiques, les matériaux utilisés et les bénéfices pour les patients.

| Spécialité médicale | Types d'implants courants | Matériaux préférés | Principaux avantages pour le patient | Amélioration typique de la récupération |

|---|---|---|---|---|

| Orthopédie | Prothèses articulaires, dispositifs de fixation des fractures | Alliages de titane, alliages cobalt-chrome | Meilleur ajustement, guérison plus rapide, meilleure intégration osseuse | Douleur réduite, mobilité accrue, retour à l'activité plus rapide |

| Reconstruction Dentaire | Implants dentaires, couronnes, ponts | Titane, zircone | Esthétique améliorée, stabilité accrue, ajustement personnalisé | Fonction de mastication améliorée, sourire renforcé, plus grande confiance |

| Cardiovasculaire | Stents, valves, modèles de cœur | Alliages de titane, alliages nickel-titane (Nitinol) | Placement précis, amélioration du flux sanguin, traitement personnalisé | Risque réduit de complications, fonction cardiaque améliorée, meilleure qualité de vie |

| Reconstruction faciale | Implants crânio-faciaux, reconstructions de la mâchoire | Titane, polymères biocompatibles | Restauration de la forme et de la fonction, amélioration de la qualité de vie | Amélioration de la parole, de la mastication et de l'esthétique faciale, augmentation de l'estime de soi |

Ce tableau met en évidence la polyvalence de l'impression métallique 3D dans la création d'implants adaptés aux besoins spécifiques des patients. Une guérison plus rapide, une fonction améliorée et une esthétique renforcée ne sont que quelques-uns des avantages clés observés dans ces spécialités médicales.

Démocratiser l'accès aux traitements avancés

Les implants imprimés en 3D offrent des solutions uniques aux patients atteints de conditions rares ou de défis anatomiques complexes non pris en charge par les implants standards. Cette approche personnalisée élargit l'accès aux traitements avancés, offrant espoir et meilleurs résultats. À mesure que cette technologie continue d'évoluer, nous pouvons anticiper des applications encore plus innovantes et des améliorations supplémentaires dans les soins aux patients.

Naviguer en toute sécurité : la réglementation dans la révolution de l'impression 3D

L'impression 3D métallique pour implants médicaux offre un immense potentiel pour les soins de santé personnalisés. Cependant, garantir la sécurité de ces dispositifs est absolument crucial. Cette section explore les réglementations entourant cette technologie, en se concentrant sur les mesures de test et de contrôle qualité impliquées.

Tests rigoureux et validation : garantir la sécurité des implants

Avant qu'un implant médical imprimé en 3D n'atteigne un patient, il subit une série de tests. Ces tests évaluent la biocompatibilité, garantissant que l'implant ne provoquera pas de réactions indésirables dans le corps. Les propriétés mécaniques telles que la résistance et la durabilité sont également évaluées. L'implant doit supporter les contraintes qu'il rencontrera lors de son utilisation prévue. Enfin, la résistance à la corrosion et à l'usure causées par les fluides corporels est cruciale pour la sécurité et l'efficacité à long terme.

Adapter les cadres réglementaires : la FDA et les normes internationales

Les organismes de réglementation tels que la FDA (Food and Drug Administration) et diverses organisations internationales mettent à jour leurs cadres pour répondre aux défis uniques posés par les implants imprimés en 3D. Les réglementations traditionnelles ont été créées pour des dispositifs produits en masse. La variabilité inhérente aux implants personnalisés imprimés en 3D nécessite des processus de validation plus spécialisés. Cela garantit une qualité constante malgré la nature unique de chaque implant. Vous pourriez également trouver cela intéressant : Comment maîtriser la technologie laser.

Assurance qualité : intégrer la sécurité dans le processus

Les leaders de l'industrie intègrent de manière proactive l'assurance qualité à chaque étape du processus de conception et de production. Cela minimise les risques potentiels et favorise une qualité d'implant constante. Les aspects clés de cette approche incluent :

- Validation des procédés de fabrication additive : Assurer la fiabilité et la répétabilité du processus d'impression 3D.

- Suivi des matériaux et des paramètres de production : Maintenir des enregistrements détaillés permet la traçabilité et une action rapide en cas de problème.

- Mettre en œuvre des contrôles qualité rigoureux : Des inspections régulières à chaque étape de la production permettent d'identifier et de corriger les défauts.

Collaboration et normalisation : un chemin vers une innovation sûre

La collaboration entre les fabricants et les organismes de réglementation est essentielle pour développer des normes appropriées. Ce partenariat vise à équilibrer la sécurité des patients avec l'innovation continue. Les réglementations doivent être suffisamment strictes pour garantir la sécurité, mais assez flexibles pour permettre les avancées dans l'impression 3D métallique des implants médicaux.

Relever les défis de la production personnalisée

L'un des principaux défis est la variabilité inhérente à la production personnalisée. Contrairement aux implants produits en série, chaque dispositif imprimé en 3D est unique. Cela nécessite des mesures de contrôle qualité rigoureuses pour garantir la cohérence et la fiabilité.

L'importance de la traçabilité et de la documentation

Maintenir des dossiers complets est primordial. Chaque étape du processus, de la conception initiale à la stérilisation finale, doit être documentée. Cette traçabilité permet aux fabricants d'identifier rapidement la source de tout problème. Elle permet également aux organismes de réglementation de surveiller la conformité, garantissant ainsi davantage la sécurité des patients.

Regarder vers l'avenir : Le futur de la réglementation

À mesure que la technologie d'impression 3D progresse, les réglementations doivent suivre le rythme. Un dialogue continu entre les acteurs de l'industrie et les régulateurs est essentiel pour maintenir l'équilibre entre l'innovation et la sécurité des patients. L'avenir de l'impression 3D métallique d'implants médicaux dépend d'un cadre réglementaire à la fois rigoureux et adaptable, protégeant les patients tout en soutenant le développement de dispositifs révolutionnaires.

L'avenir de l'impression 3D métallique pour implants médicaux

L'impression 3D métallique pour implants médicaux change déjà notre approche des soins aux patients. L'avenir offre encore plus de potentiel pour améliorer la vie des patients. Explorons quelques innovations passionnantes à l'horizon.

Impression Multi-Matériaux : Élargir les Possibilités

Un domaine prometteur est l'impression multi-matériaux. Cette technique combine des métaux avec d'autres matériaux biocompatibles, comme les polymères ou les céramiques.

Imaginez un implant avec un noyau métallique solide et un revêtement en polymère poreux pour favoriser l'intégration tissulaire. Cette combinaison de matériaux améliore la fonctionnalité et élargit la gamme d'applications.

Intelligence Artificielle : Personnalisée et Prédictive

L'intelligence artificielle (IA) devient de plus en plus importante. Les algorithmes d'IA peuvent analyser des données spécifiques au patient, telles que des scans anatomiques, pour créer des implants parfaitement personnalisés. Cela conduit à une meilleure adaptation, fonction et performance à long terme.

L'IA peut également prédire la durée de vie d'un implant, ce qui informe les décisions concernant le choix des matériaux et la conception. Cela aide à identifier les problèmes potentiels dès le début, conduisant à des solutions plus sûres et plus efficaces.

Implants bioactifs : Intégration du dispositif et de la thérapie

Les implants bioactifs représentent un autre bond en avant. Ces implants peuvent libérer des agents thérapeutiques, comme des médicaments ou des facteurs de croissance, directement dans le corps. Imaginez un implant remplaçant un os endommagé tout en libérant simultanément des facteurs de croissance pour accélérer la guérison.

Cette fusion de l'appareil et de la thérapie ouvre de nouvelles possibilités de traitement passionnantes. Les implants bioactifs ont le potentiel de révolutionner les soins pour les conditions complexes.

Implants changeant de forme : s'adaptant au corps

Les chercheurs explorent l'impression 4D, qui crée des implants changeant de forme au fil du temps en réponse à des stimuli tels que la température corporelle. Ces implants « changeant de forme » sont extrêmement prometteurs dans les situations où l'adaptation aux conditions anatomiques changeantes est cruciale.

Par exemple, un stent pourrait se dilater à mesure qu'un vaisseau sanguin se développe, garantissant une efficacité continue. Bien que encore en phase de développement, l'impression 4D représente une avancée audacieuse.

Innovations transformant la pratique clinique

Bien que de nombreuses innovations soient encore en cours, plusieurs avancées approchent de l'application clinique :

- Implants crâniens personnalisés : Ces implants correspondent précisément aux contours du crâne pour une meilleure esthétique et fonctionnalité.

- Prothèses articulaires spécifiques au patient : Les implants conçus sur mesure offrent un meilleur ajustement, une récupération plus rapide et une mobilité améliorée.

- Implants dentaires bioactifs : Les systèmes d'administration de médicaments intégrés aux implants peuvent combattre l'infection ou favoriser la croissance osseuse.

Ces avancées amélioreront les résultats pour les patients et personnaliseront les options de traitement. L'évolution continue de ces technologies promet de remodeler les soins de santé.

Pour en savoir plus sur la technologie laser et ses diverses applications, y compris les avancées médicales, consultez Laser Insights China. Restez à jour sur les dernières percées et connectez-vous avec une communauté passionnée.