Le pouvoir caché des paramètres du processus SLM

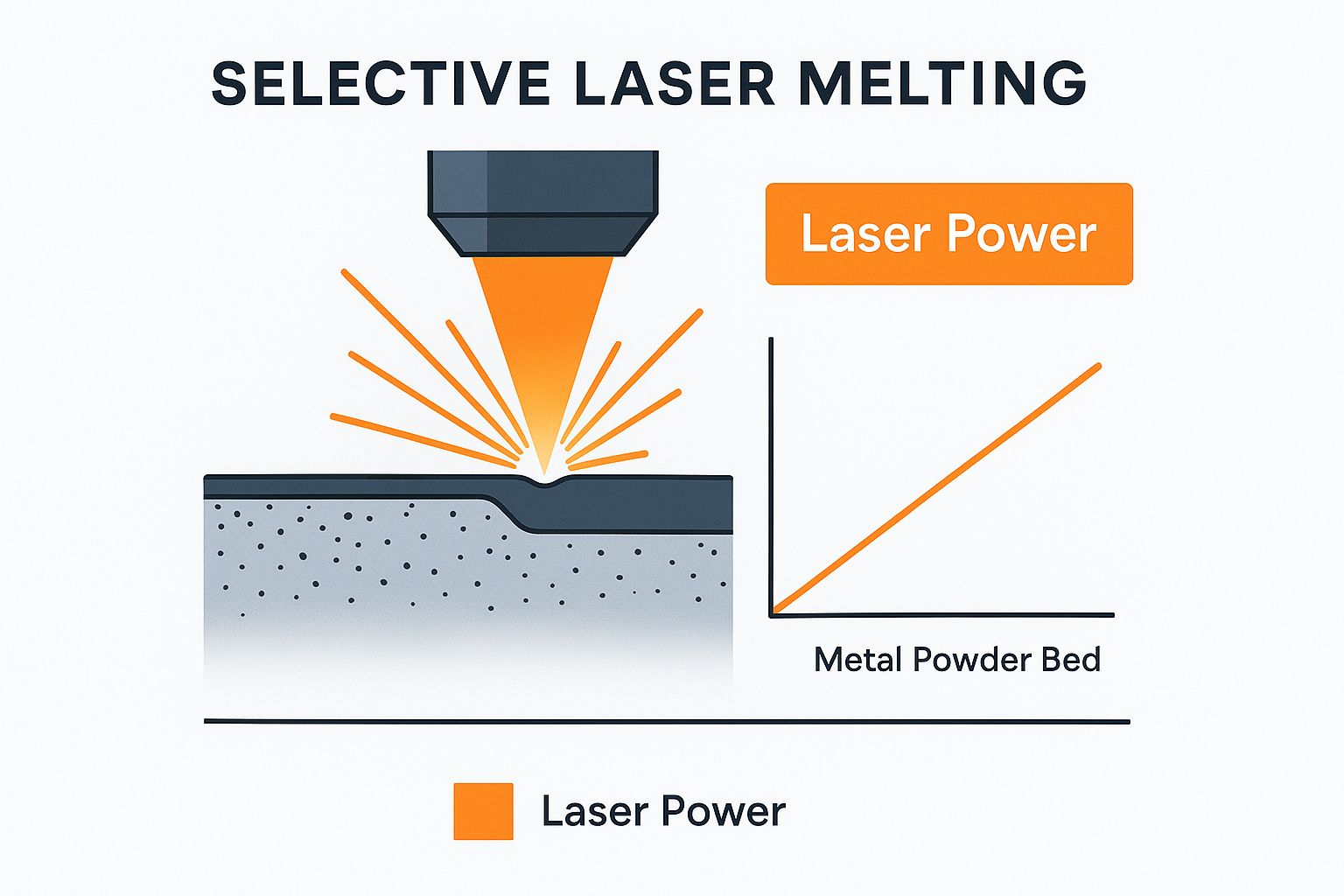

La fusion sélective par laser (SLM) est une science, pas de la magie. Au cœur de celle-ci se trouve l'interaction précise des paramètres du processus SLM. Ces paramètres déterminent la qualité finale, la résistance, et même la possibilité de créer avec succès vos pièces imprimées en 3D. Comprendre ces paramètres libère tout le potentiel de la SLM, vous permettant d'aller au-delà de la simple évitement des défauts et d'obtenir des résultats véritablement performants.

Quatre piliers du contrôle des paramètres SLM

Ces paramètres cruciaux se répartissent en quatre groupes fondamentaux :

-

Paramètres du laser : Ces paramètres contrôlent l'énergie délivrée au lit de poudre, un peu comme régler la flamme d'un chalumeau de soudage. Les paramètres clés incluent la puissance du laser, la taille du point (le diamètre du faisceau laser), et les caractéristiques de l'impulsion (comment l'énergie laser est délivrée). Une puissance plus élevée fait fondre plus de matériau plus rapidement, tandis qu'une taille de point plus petite permet des détails plus fins.

-

Stratégies de balayage : Ces paramètres dictent le mouvement du laser à travers le lit de poudre, semblable au choix des coups de pinceau pour une peinture. Vitesse de balayage, motif (comme des rayures ou un damier), et espacement (distance de hachure) impactent significativement la microstructure de la pièce, les contraintes thermiques et la qualité globale. Une vitesse de balayage plus rapide peut augmenter le taux de construction mais pourrait compromettre la densité. Vous pourriez être intéressé par : Comment maîtriser les paramètres SLM

-

Principes fondamentaux du lit de poudre : Le lit de poudre est la base de votre création SLM. Épaisseur de couche, distribution de la taille des particules et la fluidité du matériau jouent tous des rôles cruciaux. Le fusionnement sélectif par laser (SLM) est une technique de fabrication additive précise. Un aspect clé est l'épaisseur de la couche, généralement comprise entre 20 et 100 micromètres. Ce niveau de précision permet des structures très détaillées, essentielles dans des industries comme l'aérospatiale et l'automobile où la réduction du poids et la résistance sont primordiales. Dans l'aérospatiale, le SLM permet la création de pièces légères avec des géométries complexes, réduisant potentiellement la consommation de carburant et les émissions de gaz à effet de serre. L'épaisseur de couche influence à la fois la vitesse de fabrication et la résolution – des couches plus fines augmentent le temps de fabrication mais offrent une finition de surface supérieure et des propriétés mécaniques améliorées.

-

Contrôles environnementaux : L'environnement à l'intérieur de la chambre SLM est plus critique que vous ne le pensez. La température de la chambre, les niveaux d'oxygène et les schémas d'écoulement des gaz influencent le processus de fusion et peuvent aider à prévenir les défauts. Maintenir une température constante, par exemple, aide à éviter les déformations et les contraintes résiduelles.

L'importance de l'optimisation des paramètres

Pourquoi maîtriser ces paramètres est-il si crucial ? Ils influencent directement la pièce finale :

-

Densité : Atteindre une densité quasi-pleine est souvent un objectif principal en SLM pour garantir que la pièce possède les propriétés mécaniques requises.

-

Finition de surface : Les paramètres corrects peuvent produire des surfaces lisses et de haute qualité, minimisant les besoins de post-traitement.

-

Propriétés mécaniques : Les paramètres affectent la microstructure du matériau, impactant directement sa résistance, sa ductilité et sa résistance à la fatigue.

-

Vitesse de construction : L'optimisation des paramètres peut réduire le temps de construction sans sacrifier la qualité.

En fin de compte, contrôler les paramètres du processus SLM consiste à équilibrer la vitesse, la qualité et le coût. C'est la principale différence entre un prototype fonctionnel basique et un produit final haute performance.

Paramètres du laser et du balayage : là où la qualité commence

Le succès de Selective Laser Melting (SLM) dépend de l'interaction précise entre le laser et le matériau. Le réglage correct de ces paramètres du processus SLM est crucial pour obtenir des pièces de haute qualité. C'est cet équilibre soigneux de la puissance du laser, de la vitesse de balayage et de la densité d'énergie qui conduit à des composants parfaitement formés.

Puissance du laser et vitesse de balayage : un exercice d'équilibre

La puissance du laser détermine l'apport d'énergie au lit de poudre. Une puissance plus élevée entraîne une fusion plus rapide et une pénétration plus profonde. Cependant, une puissance trop élevée peut causer des problèmes comme la vaporisation et le keyholing, qui compromettent l'intégrité structurelle de la pièce. La vitesse de balayage, en revanche, contrôle la durée pendant laquelle le laser reste focalisé sur une zone spécifique. Des vitesses plus lentes permettent une fusion plus complète, mais augmentent également le temps de fabrication. L'essentiel est de trouver le bon équilibre entre ces deux paramètres.

Densité énergétique : la clé d'une fusion constante

Densité d'énergie, un facteur critique dans la SLM, résulte de l'interaction entre la puissance du laser et la vitesse de balayage. Une densité d'énergie insuffisante peut empêcher la fusion complète de la poudre, conduisant à des pièces poreuses et fragiles. À l'inverse, une densité d'énergie excessive risque de provoquer les défauts de vaporisation et de keyholing mentionnés précédemment. Une fusion constante et une qualité optimale des pièces dépendent du maintien de la densité d'énergie correcte.

Stratégies d'éclosion : influence sur la microstructure et la contrainte

Le hachurage décrit le chemin que suit le laser lorsqu'il balaie le lit de poudre. Les stratégies courantes incluent les motifs en bandes, en damier et en îlots. Chaque stratégie de hachurage affecte la microstructure du matériau, les contraintes thermiques et, en fin de compte, les propriétés mécaniques de la pièce finie. Par exemple, un motif en damier peut minimiser les contraintes résiduelles par rapport à un simple motif en bandes.

Taille du point et mise au point : réglage fin pour la précision

Taille du point, le diamètre du faisceau laser, affecte la résolution et la précision du processus SLM. Des tailles de point plus petites permettent des détails plus fins et des tolérances plus strictes. La position de mise au point, le point où le faisceau laser converge, est tout aussi cruciale. Un contrôle précis de la mise au point garantit une distribution optimale de l'énergie et minimise les variations de la taille de la piscine de fusion. Ces ajustements apparemment mineurs peuvent considérablement améliorer la finition de surface et la précision dimensionnelle.

Les paramètres du processus SLM influencent fortement les propriétés mécaniques et la microstructure d'une pièce. Des paramètres tels que la puissance du laser, la vitesse de balayage et l'espacement des passes affectent la porosité, la résistance à la traction et la résistance à la corrosion. Par exemple, augmenter la puissance du laser peut améliorer la profondeur de fusion, ce qui réduit la porosité mais peut augmenter la déformation thermique. Ajuster la vitesse de balayage peut améliorer la qualité de surface mais peut impacter le taux de fabrication et la ductilité. Des études montrent que l'optimisation de ces paramètres peut améliorer la résistance à la traction de 25% pour certains alliages, soulignant l'importance de l'optimisation des paramètres en SLM. En savoir plus sur l'influence des paramètres technologiques du SLM : https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Visualisation des impacts des paramètres : un graphique de données

Le graphique de données suivant montre l'impact de différentes vitesses de balayage sur la rugosité de surface (Ra) d'une pièce en acier inoxydable 316L créée par SLM.

| Vitesse de numérisation (mm/s) | Rugosité de surface (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Ce graphique révèle que la rugosité de surface diminue initialement à mesure que la vitesse de balayage augmente, atteignant son point le plus bas à 1000 mm/s. Au-delà de cette vitesse, la rugosité augmente à nouveau. Cela souligne la nécessité de trouver la vitesse de balayage optimale pour un matériau donné et la finition de surface souhaitée.

Pour illustrer davantage les principaux paramètres du laser et du balayage, examinons le tableau suivant :

Paramètres clés du laser et du balayage dans la SLM

Une comparaison complète des paramètres critiques du laser et du balayage montrant leurs plages typiques, leurs effets sur la qualité des pièces et les considérations d'optimisation.

| Paramètre | Gamme typique | Effet sur la qualité des pièces | Considérations d'optimisation |

|---|---|---|---|

| Puissance du laser | 100-500 W | Affecte la profondeur de la piscine de fusion, et peut provoquer une vaporisation ou un effet de trou de serrure si elle est trop élevée. | Équilibrer avec la vitesse de balayage pour atteindre la densité d'énergie souhaitée. |

| Vitesse de numérisation | 200-2000 mm/s | Influence la rugosité de surface et le temps de fabrication. Trop rapide peut entraîner une fusion incomplète. | Optimisez pour la finition de surface souhaitée et le temps de construction. |

| Taille du spot | 20-100 µm | Détermine la résolution et la précision des fonctionnalités. | Taille de point plus petite pour des détails plus fins. |

| Espacement des trappes | 20-80 µm | Affecte la densité et les propriétés mécaniques. | Optimisez pour la densité et les propriétés mécaniques souhaitées. |

| Épaisseur de la couche | 20-100 µm | Influence la finition de surface et le temps de construction. | Couches plus fines pour une meilleure résolution mais des temps de construction plus longs. |

Ce tableau résume les paramètres critiques du laser et du balayage dans la SLM ainsi que leur impact sur la qualité des pièces. L'optimisation nécessite une approche équilibrée, en tenant compte du résultat souhaité et des compromis potentiels.

Maîtriser le lit de poudre : la base du succès

Alors que le laser attire souvent toute l'attention lorsqu'on parle de Fusion Laser Sélective (SLM), toute personne expérimentée sait que le lit de poudre joue un rôle crucial dans la réussite d'une fabrication. Cette section explore les aspects essentiels du lit de poudre et comment ses caractéristiques influencent la qualité de la pièce finale.

Épaisseur de couche : équilibrer vitesse et qualité

Épaisseur de couche est un paramètre de processus SLM fondamental impactant directement la vitesse de construction, la finition de surface et l'intégrité mécanique globale de la pièce. Imaginez construire un mur en briques : des briques plus fines prennent plus de temps à poser mais créent un mur plus lisse et plus précis. De même, des couches plus fines en SLM améliorent la qualité de surface et peuvent renforcer les propriétés mécaniques grâce aux microstructures plus fines qu'elles produisent. Cependant, cette précision se fait au prix d'un temps de construction et d'un coût accrus. Des couches plus épaisses accélèrent la construction mais peuvent compromettre la finition de surface et la résolution. Le point idéal pour l'épaisseur de couche réside dans l'équilibre de ces facteurs concurrents en fonction de l'application spécifique.

Sélection de la poudre : la taille des particules et l'écoulement comptent

La poudre elle-même est tout aussi cruciale que l'épaisseur de la couche. La distribution de la taille des particules et l'écoulement sont deux propriétés clés qui influencent la densité et la performance de la pièce. Imaginez verser du sable dans un moule : le sable fin se compacte étroitement, tandis que le sable grossier laisse des espaces. Ce même principe s'applique à la SLM. Une distribution bien contrôlée de la taille des particules assure une densité d'emballage uniforme dans le lit de poudre, conduisant à des pièces plus denses avec une porosité réduite. L'écoulement de la poudre détermine la facilité avec laquelle la poudre se répartit sur la plateforme de construction à chaque couche. Une mauvaise écoulement peut provoquer une distribution inégale et des incohérences dans la pièce finale. Choisir la bonne poudre est donc essentiel pour des résultats optimaux en SLM.

Environnements Contrôlés : Essentiels pour la Prévention des Défauts

L'environnement à l'intérieur de la chambre SLM est souvent négligé mais joue un rôle crucial. La température de la chambre, les niveaux d'oxygène et les flux de gaz ne sont pas de simples options ; ils sont essentiels pour éviter des défauts qui ne peuvent pas être corrigés par post-traitement. Le four d'un boulanger est une bonne analogie : la température et le flux d'air influencent grandement le produit final. En SLM, contrôler ces paramètres garantit une piscine de fusion stable et prévisible, évitant des problèmes comme l'oxydation, la porosité et la déformation. Minimiser l'oxygène est particulièrement important pour les matériaux réactifs comme le titane, où même des traces peuvent fragiliser la pièce. Une température de chambre constante minimise les contraintes thermiques et aide à prévenir la déformation pendant la fabrication.

Recommandations de paramètres exploitables

Bien que les paramètres du processus SLM optimaux dépendent du matériau et du résultat souhaité, voici quelques directives générales :

-

Commencez avec une épaisseur de couche moyenne (par exemple, 50 µm) et ajustez en fonction de vos besoins spécifiques pour la finition de surface et la vitesse de construction.

-

Choisissez des poudres avec une distribution granulométrique étroite et une bonne fluidité pour une densité d'emballage constante.

-

Maintenez un environnement pauvre en oxygène dans la chambre et contrôlez soigneusement la température de la chambre ainsi que les flux de gaz pour obtenir une piscine de fusion stable et prévenir les défauts.

En comprenant comment ces paramètres interagissent et en mettant en œuvre les meilleures pratiques, vous pouvez construire une base solide pour une gestion de cycle de vie des services réussie et produire constamment des pièces de haute qualité.

Au-delà de l'essai et de l'erreur : optimisation avancée des paramètres

L'optimisation des paramètres du processus SLM a traditionnellement été une entreprise longue et coûteuse, reposant souvent sur des essais et erreurs. Cependant, l'essor des méthodes computationnelles change ce paysage. Les fabricants disposent désormais d'outils plus efficaces et précis pour identifier les combinaisons de paramètres idéales, dépassant ainsi l'expérimentation basique pour atteindre des processus prévisibles et contrôlés. Pour une exploration plus approfondie du SLM, consultez notre guide sur la maîtrise du SLM.

L'essor de l'apprentissage automatique dans la SLM

Les algorithmes d'apprentissage automatique deviennent de plus en plus importants pour prédire les paramètres optimaux du processus SLM. Ces algorithmes peuvent analyser d'importants ensembles de données provenant de constructions passées, discernant des motifs et des relations entre les paramètres et les résultats. Cette approche basée sur les données permet de prédire les paramètres optimaux avec une précision remarquable, minimisant ainsi le besoin de tests approfondis et économisant un temps de développement précieux. Par exemple, un algorithme peut apprendre la combinaison optimale de la puissance laser et de la vitesse de balayage qui produit systématiquement une haute densité pour un matériau spécifique.

Validation virtuelle avec jumeaux numériques et simulations

Jumeaux numériques et simulations de bain de fusion offrent un moyen robuste de tester et valider virtuellement les paramètres du processus SLM. Un jumeau numérique est un modèle virtuel d'une pièce physique et du processus SLM lui-même. Cela permet aux ingénieurs de simuler le processus de fabrication avec différents ensembles de paramètres et de prédire la qualité finale de la pièce sans consommer de matériaux physiques ni de temps machine. Les simulations de bain de fusion modélisent le comportement complexe du métal en fusion pendant le processus SLM, fournissant des informations sur la manière dont différents paramètres influencent la taille, la forme et la température du bain de fusion. Cette approche de validation virtuelle réduit considérablement les risques et les coûts associés aux tests physiques.

Optimisation Hybride : Combiner le Meilleur des Deux Mondes

Les principaux fabricants dans des industries exigeantes, telles que l'aérospatiale et les dispositifs médicaux, se tournent de plus en plus vers les méthodes d'optimisation hybride. Ces méthodes combinent les forces de la modélisation basée sur la physique (comme les simulations de bain de fusion) avec la puissance des données de validation du monde réel. L'optimisation des paramètres du processus SLM repose de plus en plus sur des algorithmes avancés pour améliorer l'efficacité et la précision. Une étude récente a mis en lumière un modèle hybride combinant le Processus Analytique Hiérarchique (AHP) et l'Optimisation par Essaim de Particules Pondérée (WPSO) pour déterminer les paramètres de processus optimaux. Cette approche accélère la création de plans de processus SLM en récupérant des cas similaires à partir de bases de données existantes et en employant des techniques d'optimisation lorsque cela est nécessaire. Ces méthodes hybrides sont cruciales pour améliorer la réutilisabilité des processus et réduire les expériences par essais et erreurs, économisant ainsi aux fabricants un temps et un argent considérables. Par exemple, l'optimisation de paramètres tels que la densité d'énergie et la vitesse de balayage peut améliorer les propriétés mécaniques comme la résistance à la traction jusqu'à 15%, selon le matériau. Pour explorer cela plus en détail, voir cette étude. Cette approche combinée permet des prédictions plus précises et fiables des paramètres optimaux, même pour des matériaux et des géométries complexes.

Pour aider à comprendre les différentes méthodes d'optimisation, le tableau ci-dessous fournit une comparaison :

Méthodes d'optimisation des paramètres du processus SLM

| Méthode d'optimisation | Précision | Exigences informatiques | Compatibilité des matériaux | Complexité de mise en œuvre |

|---|---|---|---|---|

| Essai et erreur | Faible | Faible | Haut | Faible |

| Apprentissage automatique | Haut | Haut | Moyen | Haut |

| Jumeau numérique/Simulation | Moyen | Moyen | Moyen | Moyen |

| Hybride (par exemple, AHP-WPSO) | Haut | Haut | Haut | Haut |

Le tableau met en évidence les compromis entre différentes approches d'optimisation. Bien que la méthode par essais et erreurs soit simple à mettre en œuvre, sa précision est limitée. L'apprentissage automatique et les méthodes hybrides offrent une précision plus élevée mais nécessitent plus de ressources informatiques. Le jumeau numérique/la simulation offre un équilibre entre précision et besoins informatiques.

Mise en œuvre de l'optimisation avancée : pas seulement pour les grands budgets de R&D

Bien que ces techniques d'optimisation avancées puissent sembler réservées aux entreprises disposant de grands budgets de R&D, il existe des moyens pratiques et économiques de les mettre en œuvre. Les outils logiciels open source et les plateformes de simulation basées sur le cloud offrent un accès abordable à des ressources informatiques importantes. Même les petites et moyennes entreprises peuvent commencer à intégrer ces stratégies dans leurs flux de travail SLM pour améliorer les résultats.

Paramètres spécifiques au matériau : libérer la performance maximale

Tout comme un chef choisit soigneusement les méthodes de cuisson pour différents ingrédients, obtenir des résultats optimaux en Fusion Laser Sélective (SLM) nécessite une compréhension nuancée des paramètres spécifiques aux matériaux. Chaque métal réagit de manière unique à la chaleur intense du laser, exigeant une approche personnalisée pour libérer tout son potentiel. Cette section explore ces stratégies spécifiques aux matériaux, offrant des perspectives sur la manière d'obtenir des résultats exceptionnels avec divers métaux.

Alliages de titane : gérer les défis thermiques

Les alliages de titane, réputés pour leur résistance et leur biocompatibilité, présentent des défis uniques en SLM. Leur point de fusion élevé et leur faible conductivité thermique signifient que la chaleur se dissipe lentement. Cela augmente le risque de surchauffe et de défauts tels que le balling, où le matériau en fusion forme des gouttelettes au lieu d'une piste continue, et le manque de fusion, où les couches ne se lient pas correctement.

Pour surmonter ces obstacles, une puissance laser plus élevée et des vitesses de balayage modérées sont généralement utilisées. Une puissance élevée fournit l'énergie nécessaire pour une fusion rapide, tandis que des vitesses modérées empêchent une accumulation excessive de chaleur. Cet équilibre soigneux est crucial pour obtenir les caractéristiques souhaitées du bain de fusion et garantir des pièces à haute densité.

Alliages d'aluminium : surmonter la réflectivité

Les alliages d'aluminium, prisés pour leur légèreté, posent un ensemble différent de défis en raison de leur forte réflectivité à la lumière laser. Cette réflectivité dévie une partie importante de l'énergie laser, entraînant une fusion inconstante et de la porosité.

Des calculs d'énergie précis sont cruciaux pour contrer cela. Cela peut impliquer de préchauffer la plateforme de construction pour réduire le gradient de température, ou d'utiliser une puissance laser plus élevée et des motifs de balayage ajustés pour maximiser l'absorption d'énergie. Par exemple, un espacement de hachure plus serré, la distance entre les lignes de balayage laser, peut compenser les pertes par réflectivité en augmentant le chevauchement entre les balayages.

Aciers inoxydables, superalliages au nickel et alliages de cuivre : un réglage fin pour réussir

Les matériaux comme l'acier inoxydable, les superalliages de nickel et les alliages de cuivre présentent généralement moins de défis inhérents que le titane ou l'aluminium. Cependant, obtenir des résultats optimaux nécessite toujours un contrôle précis des paramètres. Des plages de paramètres spécifiques — les plages acceptables pour chaque paramètre — existent pour chaque matériau et géométrie de pièce.

Trouver ces fenêtres est essentiel pour transformer ces alliages de problématiques à parfaits. Même de légers ajustements des paramètres peuvent avoir un impact significatif sur la qualité finale de la pièce. Augmenter la puissance du laser de quelques watts peut éliminer le manque de fusion dans l'acier inoxydable, tandis que réduire la vitesse de balayage peut améliorer la finition de surface dans les superalliages de nickel. Des exemples concrets montrent comment ces ajustements mineurs éliminent les défauts courants et améliorent la performance des pièces.

Matériaux Nouveaux : Développement de Jeux de Paramètres Personnalisés

Pour ceux qui travaillent avec des matériaux nouveaux ou des compositions d'alliages uniques, une approche systématique du développement des paramètres du processus SLM est essentielle. Les principaux fabricants dans les secteurs aérospatial et des dispositifs médicaux utilisent des méthodologies éprouvées pour développer des ensembles de paramètres personnalisés, réduisant ainsi considérablement le temps de développement.

Ces méthodes combinent souvent des tests itératifs, des logiciels de modélisation informatique et une expertise des propriétés thermiques du matériau. En partant de paramètres établis pour des matériaux similaires et en appliquant des ajustements contrôlés, les ingénieurs peuvent rapidement identifier les paramètres idéaux pour leur matériau spécifique. Cette approche méthodique optimise l'utilisation des matériaux, minimise les essais-erreurs et accélère l'adoption de nouveaux matériaux dans la SLM.

Surveillance en temps réel : l'avenir du contrôle des paramètres

Les fabricants les plus avancés en Fusion Laser Sélective (SLM) ne se contentent pas de définir les paramètres du processus SLM au début d'une fabrication. Ils les surveillent et les ajustent activement tout au long du processus. Cette approche en temps réel représente une avancée majeure en SLM, améliorant la fiabilité et la qualité des pièces.

Surveillance de la piscine de fusion : une fenêtre sur le processus

La surveillance de la piscine de fusion fournit un retour instantané sur la manière dont le laser interagit avec le lit de poudre. Les capteurs de piscine de fusion, les caméras thermiques et les systèmes d'imagerie de couche agissent comme une vue directe sur le processus. Ils fournissent des données cruciales sur la taille, la forme et la température de la piscine de fusion.

Cette information immédiate permet aux opérateurs de détecter les problèmes et d'éviter des pannes coûteuses avant qu'elles ne surviennent. Par exemple, une piscine de fusion trop petite pourrait indiquer une puissance laser insuffisante ou une vitesse de balayage trop élevée. Des ajustements en temps réel peuvent alors être effectués pour corriger le problème et maintenir la qualité de la pièce.

Contrôle en boucle fermée : ajustements automatisés pour une qualité constante

Allant au-delà de la simple surveillance, les algorithmes de contrôle en boucle fermée automatisent les ajustements des paramètres en temps réel. Ces algorithmes analysent les données des capteurs et modifient automatiquement les paramètres du processus SLM pour garantir une qualité constante, même lorsque les matériaux varient.

Ceci est particulièrement utile lorsqu'on travaille avec des matériaux aux propriétés incohérentes, car l'algorithme peut compenser ces variations en temps réel. Il fonctionne un peu comme un thermostat, s'ajustant automatiquement pour maintenir une température confortable quelles que soient les variations extérieures. Vous pourriez être intéressé par : Comment maîtriser le contrôle des paramètres.

Traçabilité des paramètres : essentielle pour les industries réglementées

Dans les industries réglementées telles que l'aérospatiale et le médical, la traçabilité des paramètres est de plus en plus importante. Cela implique de suivre et de documenter soigneusement tous les paramètres du processus SLM tout au long du processus de fabrication.

Les systèmes de traçabilité créent une piste d'audit, permettant aux fabricants de confirmer que chaque pièce est fabriquée selon des normes de qualité strictes. Cette tenue de registres détaillée est cruciale pour le contrôle de la qualité, la conformité réglementaire, et même l'analyse des défaillances potentielles. Les stratégies de mise en œuvre pratiques incluent l'intégration de logiciels de traçabilité dans les systèmes SLM existants, l'automatisation de la journalisation des données, et l'utilisation de procédures robustes de gestion des données.

Surveillance alimentée par l'IA : de l'art à la science

L'avenir de l'optimisation des paramètres réside dans la surveillance alimentée par l'IA. De nouvelles technologies sont sur le point de transformer l'optimisation des paramètres d'un processus basé sur l'expérience en une science fondée sur les données. L'IA peut traiter d'énormes quantités de données issues de constructions précédentes, révélant des relations complexes entre les paramètres et les résultats que les humains ne remarqueraient pas.

Cette analyse avancée peut prédire les meilleurs paramètres pour les nouvelles conceptions et matériaux, accélérant ainsi davantage le développement et rendant la SLM plus fiable. Ces avancées promettent de rendre la SLM plus efficace, prévisible et facilement accessible.

Prêt à approfondir vos connaissances sur les lasers ? Découvrez les dernières idées et innovations de l'industrie laser dynamique de la Chine sur Laser Insights China.