Démystifier la technologie SLM : ce que vous devez savoir

La fusion sélective par laser (SLM) est une technique puissante de fabrication additive qui change la façon dont les pièces métalliques sont créées. Contrairement aux méthodes courantes comme le dépôt de filament fondu (FDM) ou la stéréolithographie (SLA), la SLM utilise un laser haute puissance pour fondre et fusionner la poudre métallique couche par couche. Ce processus permet des géométries incroyablement complexes et des pièces aux propriétés mécaniques exceptionnelles, souvent supérieures à celles fabriquées par des méthodes traditionnelles. Cela rend la compréhension de la SLM importante pour toute personne intéressée par la construction d'une imprimante 3D SLM.

Comment fonctionne SLM : une plongée approfondie

Le principe de base du SLM est simple mais efficace. Une fine couche de poudre métallique est étalée sur une plateforme de construction à l'intérieur d'une chambre scellée remplie de gaz inerte, généralement de l'argon. Un laser puissant balaie ensuite le lit de poudre, suivant un chemin précis déterminé par la conception numérique de la pièce. La chaleur intense du laser fait fondre les particules de poudre, les fusionnant en une couche solide. Ce processus se répète, construisant l'objet 3D couche par couche. Vous pouvez explorer des sujets liés au laser ici.

Avantages de la SLM : Résistance et Complexité

Un avantage clé de la SLM est la création de pièces avec des propriétés mécaniques supérieures. La fusion et la solidification rapides créent une structure dense et uniforme. Cela se traduit par des pièces solides et durables, résistantes à l'usure. La SLM permet également des designs complexes et des caractéristiques internes complexes impossibles avec les méthodes conventionnelles. Cela rend la SLM parfaite pour les pièces spécialisées dans les industries aérospatiale, médicale et automobile.

SLM sur le marché : croissance et potentiel

Le marché croissant de l'impression 3D met en lumière la demande accrue pour des techniques de fabrication avancées comme le SLM. En 2025, le marché mondial de l'impression 3D était évalué à environ 29,29 milliards USD. Les projections suggèrent que ce marché pourrait atteindre 134,58 milliards USD d'ici 2034. Cette croissance est alimentée par des innovations dans des secteurs comme la construction, l'aérospatiale et la fabrication. Même le segment connexe de la stéréolithographie (SLA) détenait plus de 11% de la part de marché en 2024. Cette croissance démontre le potentiel significatif du SLM pour l'avenir de la fabrication. Des statistiques plus détaillées sont disponibles ici.

Comprendre ces fondamentaux est la première étape pour réussir à construire une imprimante 3D SLM. Les sections suivantes exploreront les composants spécifiques et l'assemblage nécessaires pour ce projet complexe mais gratifiant.

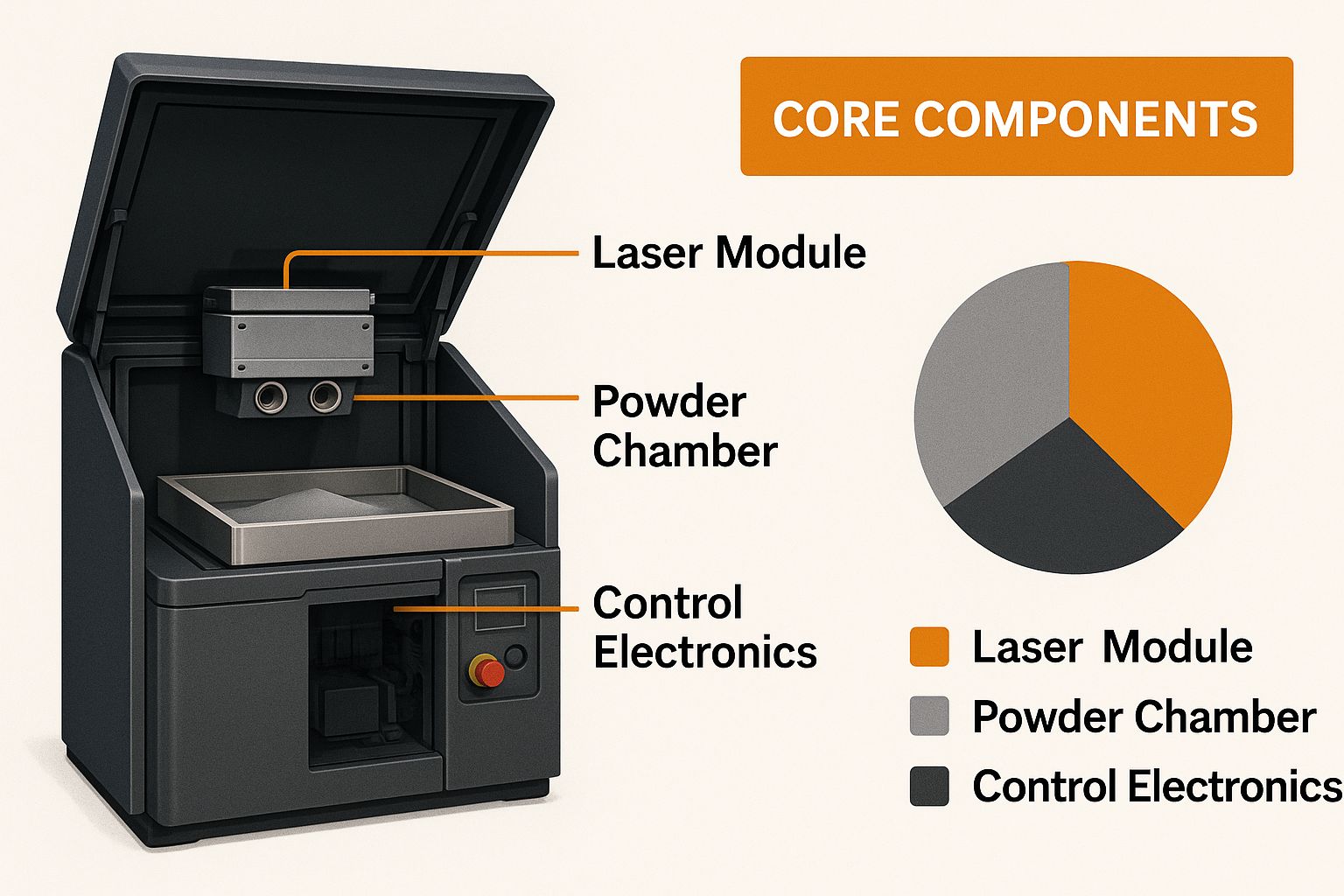

Les éléments fondamentaux : composants essentiels qui comptent

Construire une imprimante 3D à fusion sélective par laser (SLM) ne consiste pas seulement à vouloir créer des objets métalliques complexes. Cela exige une bonne compréhension des composants principaux et de leur interaction. Ces pièces fonctionnent en harmonie pour construire une machine précise et puissante capable de transformer la poudre métallique en designs complexes. Choisir le bon matériel est primordial pour des impressions réussies. Explorons les éléments essentiels qui font fonctionner une imprimante 3D SLM.

Le Cœur du Système : Le Laser

Le laser est au cœur de chaque imprimante 3D SLM. C'est une source d'énergie puissante qui fait fondre la poudre métallique. Bien que la puissance en watts soit un facteur clé, la qualité du faisceau et la stabilité sont tout aussi importantes. Un laser à fibre de haute qualité offre le contrôle précis et l'énergie constante nécessaires pour une impression SLM efficace. Choisir le bon laser nécessite un équilibre entre puissance, précision et budget.

Manipulation de la poudre : précision et contrôle

La manipulation précise de la poudre est essentielle pour des impressions cohérentes et un environnement de travail sûr. Cela implique une distribution, un étalement et un recyclage précis de la poudre métallique. Un système défectueux peut entraîner une contamination de la poudre, une épaisseur de couche inégale et des risques pour la sécurité. Un mécanisme de manipulation de la poudre fiable et précis garantit des impressions de haute qualité.

Contrôle de l'atmosphère : L'environnement inerte

L'impression SLM nécessite une atmosphère contrôlée à l'intérieur de la chambre de construction. Cela implique généralement l'utilisation de gaz inertes comme l'argon ou l'azote. Ces gaz empêchent l'oxydation et d'autres réactions indésirables pendant le processus de fusion. Maintenir cette atmosphère contrôlée est essentiel pour produire des pièces solides et durables.

Gestion de la température : éviter les pannes coûteuses

Un contrôle précis de la température est essentiel pour l'impression SLM. Le chauffage et le refroidissement rapides peuvent provoquer des déformations, des fissures ou d'autres défauts s'ils ne sont pas soigneusement maîtrisés. Une température stable à l'intérieur de la chambre de fabrication est vitale. Des mesures efficaces de contrôle de la température préviennent ces problèmes, ce qui se traduit par des impressions de qualité supérieure.

Orchestration du processus : Contrôle du balayage et du mouvement

Le système de balayage par galvanomètre guide le faisceau laser à travers le lit de poudre, traçant le design souhaité. Il fonctionne avec le système de contrôle de mouvement, qui déplace précisément la plateforme de construction. Le mouvement synchronisé de ces systèmes est essentiel pour des impressions précises et détaillées. Un contrôle précis et une coordination entre ces éléments sont cruciaux pour obtenir des géométries complexes.

Les héros méconnus : électronique et logiciel

L'électronique et le logiciel agissent comme le cerveau de l'imprimante, contrôlant chaque aspect du processus. Ils gèrent la puissance du laser, les motifs de balayage, le mouvement de la plateforme et les conditions atmosphériques. Une électronique fiable et bien intégrée garantit un processus d'impression stable et réussi. Une communication fluide entre le matériel et le logiciel est essentielle.

Comparaison des composants et considérations de coût

Le tableau ci-dessous résume les composants essentiels, leurs fonctions, les fourchettes de coûts estimés et la complexité relative de la construction (1 étant la plus simple, 5 la plus complexe). Le graphique de données suivant représente visuellement ces informations, offrant une comparaison claire des coûts et de la complexité.

| Composant | Fonction | Fourchette de coût estimée ($) | Complexité de construction (1-5) |

|---|---|---|---|

| Laser à fibre | Fonds et fusionne la poudre métallique | 5 000 à 20 000+ | 5 |

| Système de manipulation de poudre | Distribue, étale et recycle la poudre métallique | 1,000 - 5,000 | 4 |

| Système de gaz inerte | Maintient un environnement sans oxygène dans la chambre de fabrication | 500 - 2,000 | 3 |

| Système de contrôle de la température | Régule la température à l'intérieur de la chambre de fabrication | 500 - 2,000 | 3 |

| Système de balayage galvanométrique | Dirige le faisceau laser à travers le lit de poudre | 1,000 - 3,000 | 4 |

| Système de contrôle de mouvement | Déplace précisément la plateforme de construction | 500 - 2,000 | 3 |

| Électronique et Logiciels | Contrôle et gère l'ensemble du processus d'impression | 500 - 1,500 | 4 |

Ce graphique de données visualise le coût et la complexité de chaque composant nécessaire à la construction d'une imprimante 3D SLM. Comme le montre clairement le graphique, le laser à fibre est l'investissement le plus important, suivi par les systèmes de gestion de la poudre et de numérisation. Le graphique met également en évidence la complexité des systèmes laser et de gestion de la poudre, soulignant l'importance d'une planification minutieuse durant ces phases de construction. Ces informations aident les constructeurs à faire des choix éclairés, en équilibrant les exigences de performance avec les contraintes budgétaires. Comprendre ces composants clés en profondeur établit la base pour une construction réussie d'une imprimante 3D SLM.

Donner vie à votre imprimante SLM : guide de montage

Ce guide vous accompagne tout au long du processus d'assemblage de votre imprimante 3D SLM. Nous vous mènerons des composants individuels à une machine entièrement fonctionnelle, couvrant tout, de la construction initiale du cadre aux calibrations finales du système. N'oubliez pas, un assemblage minutieux est primordial pour créer une imprimante 3D SLM qui fonctionne à la fois en toute sécurité et efficacement.

Construire une base solide : Construction de la structure

Un cadre rigide est essentiel pour minimiser les vibrations, un facteur critique pour obtenir une impression précise. De nombreux constructeurs optent pour des profilés en aluminium en raison de leur modularité et de leur assemblage simple.

Cependant, si vous prévoyez des constructions plus grandes, une structure en acier offre une stabilité supérieure. Lors du choix du matériau de votre cadre, considérez attentivement l'utilisation prévue et la taille globale de votre imprimante.

Cette décision aura un impact significatif sur la précision et la stabilité à long terme de votre imprimante SLM.

Création de l'environnement contrôlé : Assemblage de la chambre de construction

La chambre de construction joue un rôle crucial dans le maintien d'une atmosphère inerte, empêchant l'oxydation pendant le processus d'impression. Cela nécessite un boîtier bien scellé.

Faites très attention à toutes les jonctions et connexions, en vous assurant qu'elles sont correctement scellées pour éviter les fuites. Utilisez un mastic approprié et assurez-vous que la porte de la chambre se ferme bien. Une chambre bien scellée est fondamentale pour une impression SLM réussie.

Cet environnement contrôlé garantit la cohérence du processus de fusion laser.

Positionnement pour la précision : montage laser

Un positionnement précis du laser est absolument crucial pour obtenir des résultats d'impression cohérents. Montez soigneusement le laser conformément aux instructions du fabricant.

Un alignement précis garantit que le laser se concentre correctement sur le lit de poudre. Même de légères déviations peuvent entraîner une fusion inégale et compromettre la qualité de la pièce.

Vérifiez soigneusement votre alignement avant de continuer. Cette approche méticuleuse aboutira finalement à des impressions de haute qualité.

Le mécanisme du lit de poudre : couches lisses et homogènes

Le recoater est responsable de la distribution de nouvelles couches de poudre et a un impact significatif sur la qualité finale de l'impression. Une distribution de poudre lisse et homogène est essentielle.

Même de petits ajustements dans la conception du recoater, comme l'angle de la lame et la pression qu'elle exerce sur le lit de poudre, peuvent améliorer considérablement les performances. Ces détails apparemment insignifiants influencent grandement la qualité de chaque couche imprimée.

Câblage et systèmes de contrôle : connecter le cerveau

Le câblage du système de contrôle exige une attention particulière. Suivez un schéma de câblage détaillé et connectez méticuleusement tous les composants.

Assurez-vous de mettre en place des circuits de sécurité essentiels, y compris des arrêts d'urgence, pour protéger à la fois vous-même et l'équipement. Vérifiez soigneusement toutes les connexions pour un bon raccordement à la terre afin d'assurer la sécurité électrique et de minimiser les problèmes opérationnels potentiels.

Calibration : Ajustement fin pour une performance optimale

Après l'assemblage du matériel, la calibration est l'étape finale et cruciale. Ce processus implique le réglage fin du laser, des galvanomètres et du système de contrôle de mouvement.

Un étalonnage approprié garantit que tous les composants fonctionnent ensemble harmonieusement, ce qui se traduit par des impressions précises et cohérentes. Cela transforme vos pièces assemblées en un système d'impression coordonné.

Un étalonnage minutieux est essentiel pour atteindre des performances optimales. Avec un étalonnage approprié, votre imprimante 3D SLM sera prête à donner vie à vos créations.

Sécurité avant tout : se protéger soi-même et son atelier

Construire et utiliser une imprimante 3D à fusion sélective par laser (SLM) implique des considérations de sécurité inhérentes. Cette section décrit les précautions clés pour vous protéger ainsi que votre espace de travail lors de la construction et de l'utilisation d'une imprimante SLM. Ces mesures de sécurité sont cruciales pour toute personne entreprenant ce projet.

Sécurité laser : protéger vos yeux et votre peau

Les lasers haute puissance sont essentiels à l'impression SLM, mais ils présentent des risques importants pour vos yeux et votre peau. Une protection oculaire appropriée conçue pour la longueur d'onde laser spécifique est absolument indispensable. Des enceintes autour de la zone d'impression, construites à partir de matériaux non réfléchissants, sont également vitales. Ces enceintes aident à contenir toute réflexion laser errante, minimisant le risque d'exposition accidentelle. La sécurité laser doit toujours être votre priorité absolue.

Manipulation de la poudre métallique : protection respiratoire

Lorsqu'on travaille avec les poudres métalliques fines utilisées dans l'impression SLM, les masques antipoussière d'atelier standard ne suffisent tout simplement pas. Ces poudres peuvent être facilement inhalées, présentant des risques potentiels pour la santé. Les respirateurs filtrés HEPA sont obligatoires lors de la manipulation ou à proximité des poudres métalliques. De nombreux constructeurs expérimentés optent pour des respirateurs équipés de filtres P100, offrant le plus haut niveau de protection contre les particules fines courantes dans l'impression SLM.

Risques d'explosion : stockage et manipulation sûrs

Dans certaines conditions, les poudres métalliques fines peuvent être étonnamment explosives. Un stockage et une manipulation appropriés sont cruciaux pour prévenir les situations dangereuses. Conservez les poudres métalliques dans des contenants hermétiques, dans un endroit frais et sec, à l'écart de toute source d'ignition. Cette pratique réduit considérablement le risque d'explosions de poussière. Vous pouvez trouver plus d'informations sur les pratiques de manipulation sécuritaire dans notre guide sur les protocoles de sécurité laser. De plus, évitez de créer des nuages de poussière lors de la manipulation des poudres, car cela peut augmenter significativement le risque d'explosion.

Sécurité électrique : mise à la terre et systèmes haute puissance

Les imprimantes SLM utilisent des systèmes électriques à haute puissance, ce qui rend la mise à la terre appropriée primordiale pour prévenir les chocs électriques. Respectez les meilleures pratiques pour le câblage électrique et assurez-vous que tous les composants, y compris le châssis de l'imprimante, l'alimentation laser et l'électronique de contrôle, sont correctement mis à la terre. L'utilisation de câbles et de composants de haute qualité, adaptés aux exigences spécifiques de tension et de courant de votre imprimante, réduira encore les risques électriques.

Gestion des gaz inertes : Déplétion d'oxygène

Les gaz inertes utilisés dans l'impression SLM créent un environnement sans oxygène à l'intérieur de la chambre de fabrication. Cependant, ces gaz peuvent déplacer l'oxygène dans l'atelier environnant, ce qui peut entraîner une déplétion en oxygène. Une ventilation adéquate est essentielle pour maintenir un environnement respirable sûr. Utilisez des moniteurs d'oxygène pour détecter toute diminution des niveaux d'oxygène et assurez une ventilation suffisante pour prévenir ce danger silencieux mais sérieux.

Suppression d'incendie : gestion des feux de poudre métallique

Les incendies de poudre métallique nécessitent des méthodes spécialisées d'extinction. Les systèmes traditionnels à base d'eau peuvent en réalité aggraver ces incendies. Envisagez les extincteurs de classe D, ou d'autres systèmes d'extinction spécialisés conçus spécifiquement pour les incendies de métaux, pour une approche plus sûre. Avoir un plan de sécurité incendie bien défini est crucial dans tout environnement d'atelier. À titre d'information, la stéréolithographie (SLA), une technologie liée à la SLM, connaît une croissance rapide. Le marché de la SLA, évalué à 2,48 milliards USD en 2024, devrait atteindre 18,86 milliards USD d'ici 2033.

En suivant rigoureusement ces précautions de sécurité, vous pouvez considérablement réduire les risques associés à la construction et à l'utilisation d'une imprimante 3D SLM. Un environnement de travail sûr vous permet de vous concentrer sur le potentiel créatif et innovant de cette technologie puissante. N'oubliez pas, la sécurité doit toujours être votre priorité absolue.

De basique à brillant : optimiser votre imprimante SLM

Construire une imprimante 3D à fusion sélective par laser (SLM) est une réalisation majeure. Mais le véritable test réside dans l'affinement de ses performances pour obtenir des impressions de qualité professionnelle. Cette section explore les techniques pour transformer une imprimante SLM basique en une machine haute performance. Nous aborderons les réglages et calibrations essentiels qui libèrent tout le potentiel de votre imprimante.

Calibration laser : puissance et précision

La calibration du laser est primordiale. Cela implique d'ajuster finement le laser pour fournir une puissance constante et maintenir une mise au point nette sur toute la plateforme de fabrication. Une puissance incohérente peut créer des points faibles ou une fusion incomplète de la poudre métallique. Un faisceau laser non focalisé entraîne une mauvaise résolution et des dimensions inexactes. Une calibration précise garantit une livraison d'énergie constante, conduisant à des pièces imprimées de haute qualité.

Paramètres du lit de poudre : épaisseur de couche et vitesse de recoating

Les paramètres du lit de poudre ont un impact significatif sur le produit final. L'épaisseur de couche influence la résolution et la finition de surface. Des couches plus épaisses impriment plus rapidement mais sacrifient les détails, ce qui entraîne une surface plus rugueuse. Des couches plus fines augmentent le temps d'impression mais créent des surfaces plus lisses et plus détaillées. La vitesse de recoating — la vitesse à laquelle la lame étale la poudre fraîche — joue également un rôle. Trop rapide peut entraîner une distribution inégale, tandis que trop lent augmente le temps de fabrication. Trouver le bon équilibre entre ces paramètres est essentiel.

Modifications de la plateforme de construction : prévention de la déformation

La déformation des pièces, un problème courant dans l'impression SLM, se produit lorsque la pièce se déforme en raison du stress thermique pendant la fabrication. Modifier la plateforme de construction peut aider à prévenir cela. Une plateforme de construction chauffée maintient une température plus uniforme, minimisant la déformation. Des techniques plus avancées impliquent des cycles de préchauffage ou l'utilisation de plateformes fabriquées à partir de matériaux à conductivité thermique supérieure. Comment maîtriser le contrôle de la température et la préparation de la plateforme offre plus d'informations.

Améliorations du contrôle de l'atmosphère : flux de gaz et surveillance

L'atmosphère à l'intérieur de la chambre de construction est cruciale pour une impression SLM réussie. L'optimisation des flux de gaz garantit que le lit de poudre est constamment recouvert d'un gaz inerte. Cela empêche l'oxydation et améliore la densité de la pièce finale. La surveillance de la composition du gaz fournit des données précieuses sur l'environnement de construction. Cela permet des ajustements proactifs, maintenant des conditions d'impression optimales et prévenant les problèmes potentiels.

Optimisation Logicielle : Performance de Précision

Le logiciel est le centre de contrôle de l'impression SLM. L'optimisation des paramètres tels que la vitesse de balayage du laser et l'espacement des hachures affine l'ensemble du processus. Les problèmes courants comme la porosité (petites cavités à l'intérieur de la pièce) et les problèmes de finition de surface nécessitent souvent des ajustements logiciels. Les préoccupations concernant l'intégrité structurelle peuvent également être traitées par des modifications logicielles, garantissant que la pièce finale répond à la résistance et à la durabilité souhaitées.

Dépannage des problèmes courants

Le tableau suivant propose des solutions aux problèmes courants d'impression SLM. Il identifie les causes potentielles et suggère des étapes pratiques de dépannage.

Problèmes courants d'impression SLM et solutions

| Problème | Causes possibles | Solutions |

|---|---|---|

| Porosité | Gaz piégé, puissance laser insuffisante | Ajuster la puissance du laser, préchauffer la poudre, optimiser les paramètres de balayage |

| Finition de surface | Épaisseur de couche incorrecte, problèmes de lame de racleur | Ajustez l'épaisseur de la couche, optimisez la vitesse du recoater, envisagez différentes poudres |

| Gauchissement | Contrainte thermique, refroidissement inégal | Utilisez une plateforme de construction chauffée, optimisez l'orientation de la construction, mettez en œuvre un préchauffage |

En abordant ces domaines clés, vous pouvez améliorer considérablement les performances de votre imprimante 3D SLM. Cette optimisation minutieuse permet à votre imprimante d'atteindre son plein potentiel, produisant des pièces métalliques complexes de haute qualité.

Poudres et fournitures : les matériaux qui font que ça marche

Construire une imprimante 3D à fusion sélective par laser (SLM) réussie implique plus que simplement assembler le bon matériel. Les matériaux que vous choisissez, en particulier les poudres métalliques, ont un impact direct sur la qualité et les possibilités de vos impressions finales. Cette section explore les facteurs essentiels à considérer lors de la sélection, du stockage et de l'utilisation de ces matériaux spécialisés de manière sûre et efficace.

Choisir la bonne poudre métallique : propriétés et considérations

Choisir la bonne poudre métallique est crucial pour l'impression 3D SLM. Différentes poudres ont des propriétés uniques qui affectent à la fois le processus d'impression et les caractéristiques finales de la pièce. La distribution de la taille des particules est essentielle pour l'écoulement de la poudre et la densité avec laquelle la poudre se compacte. Une taille de particule constante donne un lit de poudre plus lisse et plus uniforme, ce qui est essentiel pour des impressions de haute qualité. La morphologie, qui se réfère à la forme des particules de poudre, influence également la densité finale de la pièce et ses propriétés mécaniques. Les particules sphériques sont généralement préférées car elles s'écoulent et se compactent de manière constante.

Options de poudre métallique pour configurations DIY : équilibrer performance et praticité

Plusieurs poudres métalliques conviennent aux configurations SLM DIY. L'acier inoxydable, en particulier le 316L, est une option populaire en raison de son coût relativement bas, de sa facilité d'impression et de sa résistance à la corrosion. Les alliages d'aluminium, comme l'AlSi10Mg, offrent une résistance légère mais nécessitent un environnement plus contrôlé car ils sont réactifs. D'autres matériaux, tels que le titane et l'Inconel, offrent des performances exceptionnelles mais sont plus coûteux et nécessitent une manipulation plus complexe.

Stockage et manipulation sûrs : prévention des dangers et de la contamination

La manipulation et le stockage des poudres métalliques nécessitent une grande prudence en raison de leurs dangers potentiels. Les poudres métalliques fines peuvent être inflammables voire explosives dans certaines conditions. Il est important de conserver les poudres dans des contenants hermétiques, dans un endroit frais et sec, à l'écart de toute source d'ignition. Portez toujours un équipement de protection individuelle (EPI) approprié, y compris un respirateur filtré HEPA et des gants, lors de la manipulation des poudres métalliques. Ces mesures de sécurité réduisent le risque d'inhalation et de contamination, créant un environnement de travail sûr.

Sélection du gaz inerte : Argon vs. Azote

Le choix entre argon et azote comme gaz inerte impacte le processus d'impression. L'argon est généralement préféré pour sa meilleure inertie, surtout lors de l'impression de métaux réactifs comme l'aluminium ou le titane. Cependant, l'azote peut être un choix plus économique pour certaines applications. Le meilleur choix dépend du métal spécifique et des propriétés souhaitées de la pièce finie. Peser le coût par rapport à la performance vous aide à faire un choix éclairé.

Pièces consommables et maintenance : prolonger la durée de vie

Certaines pièces d'une imprimante 3D SLM sont sujettes à l'usure et doivent être remplacées périodiquement. La fenêtre laser, qui protège l'optique laser de la poudre et des éclaboussures, nécessite un nettoyage régulier et un remplacement éventuel. La lame de recoater, qui étale la poudre, peut également s'user avec le temps. Un entretien régulier, incluant le nettoyage et un alignement approprié, prolonge la durée de vie de ces pièces consommables, optimisant ainsi les performances de l'imprimante et réduisant les coûts d'exploitation.

Post-traitement : Affiner vos impressions

Après l'impression, des étapes de post-traitement sont nécessaires pour transformer l'impression brute en une pièce finie. La suppression des supports est généralement la première étape, souvent suivie d'un traitement thermique pour améliorer les propriétés mécaniques de la pièce. Les techniques de usinage et de finitions de surface affinent davantage la pièce pour répondre à des exigences précises. Les étapes spécifiques de post-traitement dépendent du matériau utilisé et de l'utilisation prévue de la pièce imprimée.

De la sélection de la poudre métallique appropriée à l'assurance d'un post-traitement adéquat, comprendre les spécificités des matériaux et des fournitures est crucial pour réussir l'impression 3D SLM. Cette connaissance vous permet de créer des pièces de haute qualité adaptées à vos besoins et d'exploiter pleinement cette technologie avancée. Prêt pour des informations plus approfondies sur les lasers et la fabrication ? Visitez Laser Insights China à https://laser-podcast.com pour des analyses d'experts, des ressources techniques et une communauté d'innovateurs.