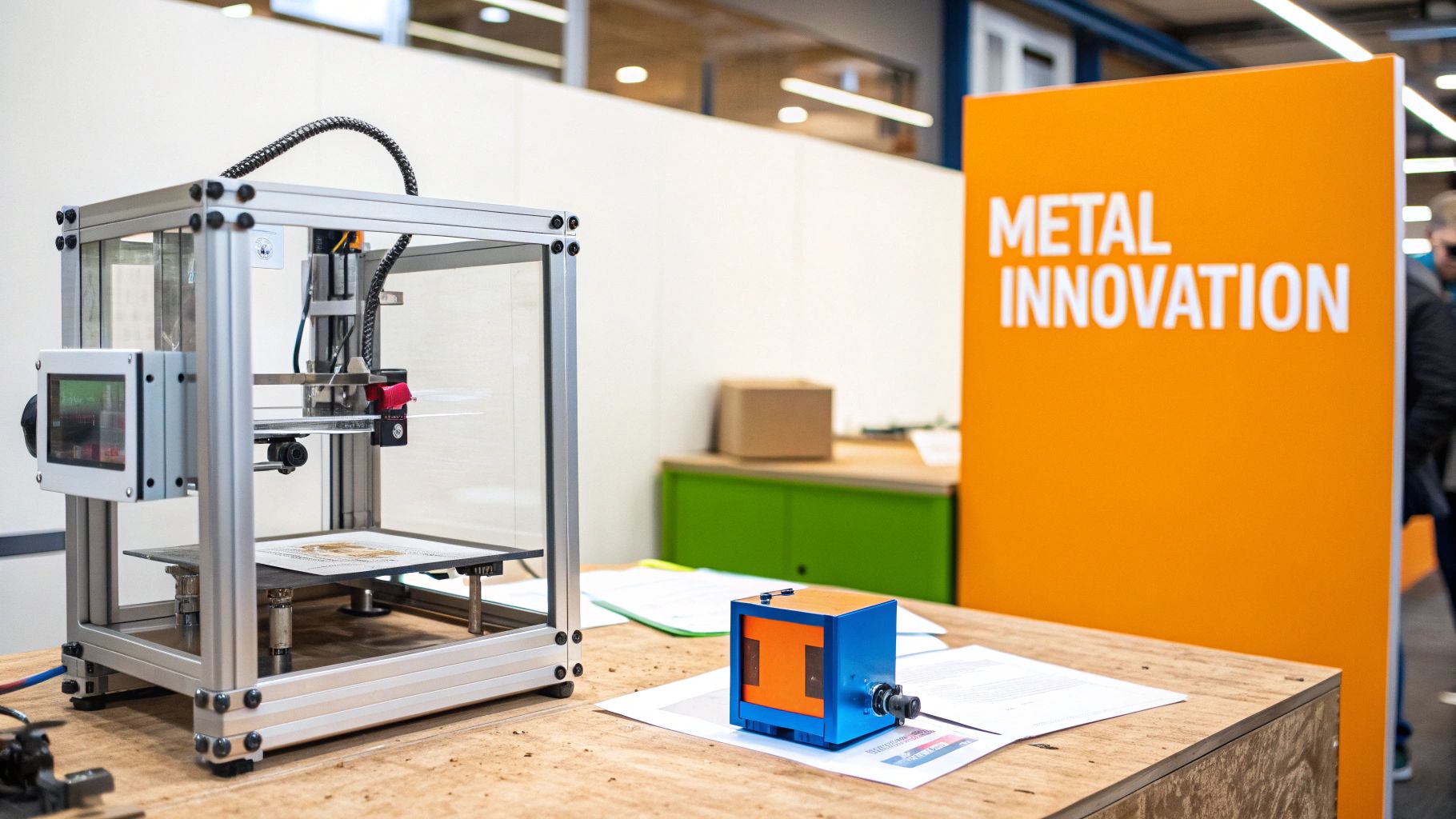

L'évolution de l'impression métallique 3D : au-delà de la fabrication traditionnelle

Créer des composants métalliques complexes sans outillage traditionnel peut sembler futuriste, mais c'est désormais une réalité avec l'impression 3D métal. Également connue sous le nom de fabrication additive, cette technologie construit des pièces couche par couche à partir d'un modèle numérique. Ce processus permet une plus grande flexibilité et complexité par rapport aux méthodes conventionnelles.

Historiquement, la fabrication de formes métalliques complexes impliquait un usinage et un outillage intensifs, conduisant souvent à plusieurs étapes de production et à un gaspillage important de matériaux. L'impression 3D métallique contourne ces limitations, construisant les pièces directement à partir d'un modèle numérique.

Cela permet aux fabricants de réaliser des designs complexes, y compris des caractéristiques internes et des géométries complexes qui étaient auparavant impossibles ou prohibitivement coûteuses. Cette nouvelle liberté stimule l'adoption rapide de l'impression 3D métallique dans divers secteurs. Les origines de cette technologie remontent aux années 1980.

De la résine à la révolution : une brève histoire

Les bases de l'impression 3D ont été posées au début des années 1980 avec des systèmes à base de résine. Cependant, l'application de ces principes de fabrication additive aux métaux est venue plus tard. Des développements comme le frittage laser sélectif (SLS) à la fin des années 1980 ont été essentiels. Ces premières innovations ont été pionnières dans le concept fondamental de fabrication couche par couche, crucial pour la complexité et la précision de l'impression 3D métallique moderne. Pour une plongée plus approfondie dans l'histoire, en savoir plus sur l'histoire de l'impression 3D.

Du prototype à la production : le rôle croissant de l'impression 3D métal

Initialement, l'impression 3D métal servait principalement d'outil pour le prototypage et les outillages spécialisés. Cependant, les avancées dans les matériaux, les procédés d'impression et les logiciels de conception ont propulsé cette technologie dans la production grand public. Par exemple, l'industrie aérospatiale utilise désormais l'impression 3D métal pour produire des pièces légères et haute performance qui améliorent l'efficacité énergétique.

Ce passage à la production est motivé par plusieurs avantages clés :

-

Liberté de conception : L'impression 3D métal permet aux ingénieurs de créer des pièces avec des canaux internes complexes ou des structures en treillis. Cela conduit à un poids optimisé et à des performances améliorées.

-

Délais réduits : En éliminant le besoin d'outillage traditionnel, les cycles de production sont considérablement raccourcis.

-

Efficacité matérielle : La fabrication additive utilise uniquement le matériau nécessaire, minimisant les déchets et les coûts associés, ce qui est particulièrement crucial lors de l'utilisation de métaux coûteux.

-

Personnalisation : Les designs peuvent être facilement adaptés pour des applications spécifiques ou des produits individualisés, tels que des implants médicaux spécifiques au patient.

La transition de l'impression métallique 3D du prototypage à la production marque un changement majeur dans la fabrication. Elle promet une croissance continue et de nouvelles percées dans ce domaine. À mesure que les avantages deviennent plus évidents, l'impression métallique 3D est prête à bouleverser davantage les processus de fabrication traditionnels.

Technologies révolutionnaires alimentant l'impression 3D métallique

Plusieurs technologies distinctes stimulent les avancées dans l'impression 3D métallique. Comprendre ces différents procédés est crucial pour choisir la solution optimale adaptée à vos besoins spécifiques. Cela implique non seulement de savoir ce que chaque technologie fait, mais aussi comment elle obtient ses résultats.

Pour vous aider à naviguer parmi les différentes méthodes d'impression 3D métal disponibles, nous avons compilé une comparaison détaillée ci-dessous.

Frittage laser direct de métal (DMLS)

DMLS utilise un laser haute puissance pour frittage de métal en poudre, le fusionnant couche par couche dans une atmosphère contrôlée afin de minimiser l'oxydation. Ce processus est particulièrement adapté à la création de pièces avec des géométries complexes. DMLS est fréquemment utilisé pour le prototypage et les séries de production à faible volume.

Fusion sélective par laser (SLM)

Similaire à DMLS, SLM utilise un laser pour fondre la poudre métallique. La principale différence réside dans le degré de fusion. SLM fait fondre complètement la poudre, ce qui conduit à des pièces avec une densité et une résistance nettement supérieures. Cela fait de SLM un choix privilégié pour les applications exigeant une intégrité structurelle exceptionnelle.

Fusion par faisceau d'électrons (EBM)

EBM utilise un faisceau d'électrons comme source d'énergie, faisant fondre la poudre de métal dans une chambre à vide. Cet environnement sous vide empêche la contamination et permet le traitement de métaux réactifs comme le titane. EBM est reconnu pour produire des pièces avec des propriétés matérielles supérieures.

Jet de liant

Le liage par jet de liant offre une approche différente. Un agent liant est déposé de manière sélective sur un lit de poudre métallique, liant les particules couche par couche. La pièce imprimée subit ensuite un processus de frittage pour fusionner le métal. Le liage par jet de liant permet des volumes de construction plus importants et peut être plus rentable pour la production en grande série.

Dépôt d'énergie dirigée (DED)

DED utilise une source d'énergie focalisée, souvent un laser ou un faisceau d'électrons, pour fondre la poudre ou le fil métallique au fur et à mesure de son dépôt sur un substrat. Ce procédé excelle dans la création de pièces grandes et complexes et est souvent utilisé pour les travaux de réparation et d'autres applications de fabrication additive. Pour des informations plus approfondies sur les technologies laser, consultez Comment maîtriser les technologies laser.

Choisir la bonne technologie

La sélection de la technologie d'impression 3D métal appropriée dépend de plusieurs facteurs clés :

-

Propriétés souhaitées du matériau : Prenez en compte la résistance requise, la densité et la résistance à la corrosion.

-

Complexité de la pièce : Des géométries complexes ou des caractéristiques internes peuvent nécessiter des processus spécifiques.

-

Volume de production : Les prototypes à faible volume par rapport à la fabrication à grand volume auront un impact significatif sur le choix de la technologie.

-

Coût : Prenez en compte les coûts de l'équipement, les dépenses en matériaux et tout post-traitement nécessaire.

Le tableau suivant offre un aperçu complet des caractéristiques clés de chaque technologie. Cela vous aidera à prendre des décisions éclairées lors du choix du processus adapté à votre projet.

Comparaison des principales technologies d'impression 3D métal

| Technologie | Aperçu du processus | Matériaux compatibles | Résolution/Précision | Volume de construction | Vitesse de production | Gamme de prix | Applications clés |

|---|---|---|---|---|---|---|---|

| DMLS | Le laser fritte la poudre métallique | Divers métaux | Haut | Modéré | Modéré | Modéré-élevé | Prototypage, production en faible volume |

| SLM | Le laser fait fondre la poudre métallique | Divers métaux | Haut | Modéré | Modéré | Haut | Applications exigeantes, haute intégrité structurelle |

| EBM | Le faisceau d'électrons fait fondre la poudre dans le vide | Métaux réactifs (par exemple, titane) | Modéré | Modéré | Lent | Haut | Pièces avec d'excellentes propriétés matérielles |

| Jet de liant | L'agent liant rejoint la poudre, suivi du frittage | Divers métaux | Modéré | Grand | Haut | Modéré | Production à grand volume |

| DÉCÉDÉ | L'énergie concentrée fait fondre la poudre/le fil lors du dépôt | Divers métaux | Modéré | Grand | Modéré | Haut | Réparation, fabrication additive |

Comme l'illustre ce tableau, chaque technologie offre des avantages et des compromis uniques.

Le marché de l'impression métallique 3D connaît une croissance rapide. Évalué à 1,0 milliard de dollars en 2024, il représente une part significative du marché global de l'impression 3D de 20,37 milliards de dollars en 2023. Les prévisions annoncent une expansion continue, avec un TCAC de 17,3 % de 2025 à 2030. Cette croissance est stimulée par les avancées technologiques, la demande croissante de secteurs comme l'aérospatiale et l'automobile, ainsi que la capacité unique de l'impression métallique 3D à produire des structures complexes avec un minimum de déchets et des propriétés mécaniques améliorées. Pour une analyse plus approfondie de ces statistiques, voir ici.

Chaque technologie d'impression 3D métal présente des forces et des faiblesses spécifiques. Une évaluation minutieuse est essentielle pour maximiser les avantages de cette technologie transformative. En comprenant ces processus et en les alignant sur les besoins du projet, les fabricants peuvent intégrer efficacement l'impression 3D métal dans leurs opérations et stimuler l'innovation.

Maîtrise des matériaux : les métaux qui stimulent l'innovation en impression 3D

Le succès de l'impression 3D métallique dépend des matériaux utilisés. Différents métaux et alliages réagissent de manière unique pendant l'impression et dans le produit final. Cette section explore la variété des métaux imprimables, leurs propriétés, et comment ces caractéristiques influencent la performance des pièces.

Propriétés matérielles clés pour l'impression 3D métallique

Plusieurs facteurs cruciaux déterminent l'adéquation d'un matériau pour l'impression 3D métallique. La distribution de la taille des particules, par exemple, influence considérablement l'écoulement et le compactage de la poudre pendant l'impression. Les poudres fines peuvent produire des pièces plus denses, mais peuvent s'agglomérer, ce qui entrave l'écoulement.

La fluidité de la poudre est également essentielle pour un apport constant de matière au lit d'impression. Imaginez verser du sucre : le sucre fin s'écoule facilement, tandis que le sucre plus grossier forme des grumeaux. Ce même principe s'applique aux poudres métalliques. Un écoulement irrégulier de la poudre peut créer des vides ou des défauts.

La réactivité des matériaux est une autre considération clé. Certains métaux s'oxydent à haute température, nécessitant une impression dans des environnements contrôlés, comme des chambres à gaz inerte ou sous vide, en particulier avec des métaux réactifs comme le titane. Lors de l'utilisation de données d'imagerie médicale, la conversion de DICOM en STL est une étape cruciale.

Explorer les métaux imprimables : titane, aluminium et aciers

L'impression 3D métallique utilise désormais une large gamme de métaux. Le titane, réputé pour sa résistance, sa légèreté et sa biocompatibilité, est privilégié dans les applications aérospatiales et médicales. Son point de fusion élevé exige cependant des lasers puissants et un contrôle précis.

Aluminium, un autre métal léger, est de plus en plus courant dans les pièces automobiles et aérospatiales. Les alliages d'aluminium offrent une excellente conductivité thermique et une résistance à la corrosion, ce qui les rend adaptés aux composants tels que les échangeurs de chaleur et les pièces de moteur.

Divers aciers spéciaux, tels que l'acier inoxydable, l'acier à outils et les superalliages à base de nickel, sont également utilisés. Ces matériaux se retrouvent dans les outillages, les moules et les pièces haute performance nécessitant résistance, durabilité et résistance à la chaleur. L'acier spécifique choisi dépend de l'application et des propriétés finales souhaitées.

Développement de matériaux pour la fabrication additive

Les principaux fabricants développent des alliages personnalisés spécifiquement pour la fabrication additive. Ces alliages sont optimisés pour la performance d'impression et des propriétés améliorées des pièces. Cela implique d'ajuster la composition chimique de l'alliage pour améliorer la fluidité, réduire les fissures ou augmenter la résistance.

Certains alliages plus récents démontrent une meilleure imprimabilité par rapport aux matériaux traditionnels. Ils s'écoulent plus facilement, se solidifient de manière plus uniforme et nécessitent moins de post-traitement. Cela peut réduire les coûts et améliorer la qualité des pièces.

Équilibrer les propriétés des matériaux et les coûts de production

Choisir le bon matériau signifie équilibrer les propriétés souhaitées avec le coût. Le titane, bien que performant, est coûteux. Les concepteurs et ingénieurs doivent peser le coût du matériau par rapport à la performance de la pièce.

En fin de compte, le choix du matériau dépend de plusieurs facteurs :

-

Exigences de l'application : L'utilisation prévue de la pièce détermine les propriétés nécessaires.

-

Budget : Les fonds disponibles influencent les choix des matériaux et le volume de production.

-

Technologies disponibles : Différentes technologies d'impression 3D sont compatibles avec des matériaux spécifiques.

En évaluant soigneusement ces facteurs, les fabricants peuvent utiliser efficacement l'impression 3D métallique pour produire des pièces de haute qualité, spécifiques à une application, qui répondent à des objectifs de performance précis.

Applications transformatrices : impression 3D métal en action

L'impression métallique 3D change la façon dont les industries créent des produits. Les utilisations concrètes montrent les avantages pratiques et les nouvelles possibilités qu'elle offre. Cette section explore comment différentes industries utilisent l'impression métallique 3D pour obtenir des résultats impossibles avec la fabrication traditionnelle.

Aérospatiale : Composants plus légers, efficacité accrue

L'industrie aérospatiale bénéficie grandement de l'impression 3D métallique. La création de composants légers, souvent avec des structures internes complexes, réduit le poids des avions. Cela conduit directement à une consommation de carburant plus faible et à moins d'émissions.

Les buses de carburant et les pales de turbine, auparavant difficiles à fabriquer, sont désormais imprimées en 3D avec des performances améliorées. Ces avancées démontrent le potentiel d'une efficacité accrue et d'une durabilité renforcée dans la fabrication aérospatiale.

Dispositifs médicaux : solutions spécifiques au patient

L'impression métallique 3D révolutionne la fabrication des dispositifs médicaux. La production d'implants spécifiques au patient conçus pour correspondre précisément à l'anatomie individuelle est désormais possible.

Cette personnalisation conduit à un meilleur ajustement et à des temps de récupération plus rapides. Les implants crâniens et les prothèses de hanche sont des exemples de cette approche personnalisée. Ces innovations mettent en lumière le potentiel de l'impression métallique 3D dans le domaine de la santé.

Secteur de l'énergie : échangeurs de chaleur optimisés

Le secteur de l'énergie utilise l'impression métallique 3D pour créer des échangeurs de chaleur complexes avec une efficacité accrue. Des canaux internes complexes et des géométries optimisées améliorent le transfert de chaleur.

Cela se traduit par une meilleure utilisation de l'énergie et moins de déchets. Cette avancée a des implications significatives pour la production d'énergie et les processus industriels. Les entreprises impriment désormais en 3D des échangeurs de chaleur avec des designs auparavant impossibles à produire.

Le tableau suivant résume comment l'impression métallique 3D impacte différentes industries. Il présente les taux d'adoption, les usages courants et les principaux avantages.

Métriques d'adoption de l'industrie de l'impression métallique 3D

| Industrie | Taux d'adoption (%) | Applications principales | Économies de coûts signalées | Volume de production | Principaux avantages |

|---|---|---|---|---|---|

| Aérospatial | 45 | Composants légers, pièces de moteur | 20-30% | Modéré | Poids réduit, meilleure efficacité énergétique, conceptions complexes |

| Médical | 60 | Implants, prothèses, outils chirurgicaux | 15-25% | Faible à modéré | Conceptions spécifiques au patient, biocompatibilité, production plus rapide |

| Automobile | 50 | Prototypes, outillage, pièces personnalisées | 10-20% | Modéré à élevé | Flexibilité de conception, réduction des délais, allégement |

| Énergie | 35 | Échangeurs de chaleur, pales de turbine | 25-35% | Modéré | Efficacité améliorée, géométries complexes, économies de matériaux |

Comme le tableau l'illustre, l'impression métallique 3D offre des avantages significatifs dans plusieurs industries. Le potentiel d'économies de coûts, combiné à une flexibilité de conception accrue et à une meilleure efficacité, stimule une adoption plus large.

Cette efficacité alimente l'utilisation croissante de l'impression métallique 3D. En fait, 82 % des utilisateurs rapportent des économies de coûts significatives. Cela est particulièrement bénéfique pour des industries comme l'aérospatiale et l'automobile qui dépendent de composants métalliques complexes. Pour plus de statistiques, visitez G2.

Identifier les applications idéales et surmonter les défis

Les entreprises explorent activement quelles pièces conviennent le mieux à l'impression 3D métallique. Cette évaluation implique de prendre en compte la complexité des pièces, le volume de production et les propriétés matérielles nécessaires. Cependant, des défis subsistent.

Un problème est la taille de construction limitée de certains systèmes d'impression 3D métal. De nouvelles technologies y remédient, en élargissant continuellement les volumes de construction. Un autre défi est d'obtenir les finitions de surface requises. Des méthodes de post-traitement, comme le polissage et l'usinage, sont souvent utilisées pour obtenir la finition souhaitée.

Stratégies de mise en œuvre et impact commercial

L'intégration réussie de l'impression métallique 3D nécessite une approche planifiée. Cela inclut le choix de la bonne technologie, des matériaux et des processus de contrôle qualité.

L'impact commercial est clair : les économies de coûts, l'amélioration des performances et les avantages concurrentiels stimulent l'adoption. Par exemple, l'impression 3D d'un support complexe pourrait réduire les délais de livraison de 75% et les déchets de matériaux par 30%. Ces gains mettent en évidence la valeur commerciale tangible de l'impression 3D métallique.

En analysant les besoins des applications, en relevant les défis et en se concentrant sur la mise en œuvre pratique, les entreprises peuvent exploiter pleinement le potentiel de l'impression 3D métallique et acquérir un avantage concurrentiel.

Relever les défis de l'impression 3D métallique

Bien que l'impression métallique 3D offre des avantages incroyables, certains obstacles empêchent son utilisation plus large. Cette section examine ces défis et explore les solutions en cours de développement pour y faire face.

Résoudre les limitations de taille de build

Un défi majeur est la taille de construction limitée de nombreux systèmes d'impression 3D métal. Cette restriction impacte la taille des pièces produisibles, les rendant inadaptées aux composants de grande taille. Cependant, les fabricants travaillent activement à créer des systèmes avec des volumes de construction plus grands.

Cela ouvre de nouvelles opportunités passionnantes pour produire des pièces plus grandes et plus complexes. Par exemple, certains systèmes de pointe peuvent accueillir des pièces de plusieurs mètres de long, élargissant considérablement les applications.

Obtenir les finitions de surface souhaitées

Un autre obstacle est d'obtenir la finition de surface souhaitée. Les pièces métalliques imprimées en 3D présentent souvent une texture rugueuse qui nécessite un post-traitement. Des techniques comme le polissage, l'usinage et les traitements chimiques peuvent améliorer la qualité de la surface.

Malheureusement, ces étapes supplémentaires augmentent le temps de production et le coût. La recherche se concentre sur le développement de méthodes de finition in situ intégrées dans le processus d'impression.

Surmonter les défauts internes et assurer le contrôle de la qualité

Les défauts internes, tels que la porosité et les fissures, peuvent compromettre l'intégrité structurelle des pièces. Heureusement, les systèmes de surveillance avancés peuvent désormais détecter les défauts en temps réel pendant l'impression. Cela permet des ajustements rapides et minimise les défauts.

Des protocoles de contrôle qualité stricts garantissent également des résultats cohérents. Ces protocoles utilisent des méthodes d'essai non destructives, y compris la tomographie assistée par ordinateur (CT) aux rayons X, pour inspecter la structure interne et détecter les défauts cachés. Vous pourriez également être intéressé par : Comment maîtriser les technologies laser.

Gestion des besoins en post-traitement

De nombreuses pièces métalliques imprimées en 3D nécessitent un post-traitement. Cela peut impliquer le retrait des structures de support, le traitement thermique pour améliorer les propriétés du matériau, ou l'usinage pour des tolérances précises.

Ces étapes cruciales introduisent complexité et coût. Les chercheurs explorent de nouvelles techniques, comme les structures de support dissolvables, pour réduire les besoins en post-traitement.

Approches hybrides : combiner la fabrication additive et soustractive

Une tendance émergente est la fabrication hybride, combinant des procédés additifs et soustractifs. L'impression 3D métallique crée la forme proche de la forme finale, suivie par l'usinage traditionnel pour des dimensions précises et une finition de surface.

Cette approche tire parti des forces des deux méthodes, permettant des géométries complexes avec une grande précision. Elle gagne en popularité, notamment pour les composants de grande valeur nécessitant des tolérances strictes.

La voie à suivre : innovation et mise en œuvre stratégique

Malgré ces défis, l'impression 3D métallique évolue constamment. Les efforts de R&D en cours se concentrent sur ces domaines clés :

- Développer de nouveaux matériaux avec une meilleure imprimabilité et performance

- Augmentation de la vitesse et de l'efficacité d'impression

- Amélioration des systèmes de surveillance et de contrôle de la qualité

- Minimiser les exigences de post-traitement

En reconnaissant les limites et en explorant des solutions innovantes, l'industrie s'attaque activement à ces obstacles. Cette dévotion indique que l'impression métallique 3D deviendra probablement encore plus répandue dans divers secteurs au cours des prochaines années. Une mise en œuvre stratégique permet aux entreprises d'utiliser efficacement cette technologie pour améliorer le développement des produits, la production et la compétitivité globale.

L'économie de l'impression métallique 3D : au-delà des coûts des pièces

L'impression métallique 3D est-elle un investissement rentable ? Une simple comparaison des coûts des pièces ne vous donne pas une image complète. Pour comprendre véritablement l'impact financier, vous devez prendre en compte un contexte plus large, incluant l'équipement, les installations, les matériaux, les opérations et la main-d'œuvre.

Coût total de possession : une vue d'ensemble

Calculer le coût total de possession pour l'impression 3D métal nécessite une évaluation approfondie. Cela inclut l'investissement initial dans l'équipement lui-même, qui peut varier de plusieurs dizaines de milliers à des millions de dollars selon la technologie et ses capacités. Les exigences des installations, comme la ventilation spécialisée et les systèmes de sécurité, contribuent également aux dépenses initiales.

Au-delà de ces coûts initiaux, les dépenses continues représentent un facteur important. Les coûts des matériaux varient considérablement en fonction du type de métal. Le titane, par exemple, est nettement plus cher que l'acier inoxydable. Les coûts opérationnels, tels que la consommation d'énergie et la maintenance, s'ajoutent également au total. Enfin, vous devrez prendre en compte le coût de la main-d'œuvre spécialisée pour l'exploitation et la maintenance de l'équipement, ainsi que les tâches de post-traitement. Maintenir des normes élevées implique d'intégrer un contrôle de qualité robuste tout au long du processus.

Justifier l'investissement : où l'impression 3D métal offre un retour sur investissement

Comment les entreprises justifient-elles avec succès ces coûts ? Le retour sur investissement (ROI) de l'impression 3D métal peut être réalisé de plusieurs manières. Parfois, le ROI est immédiat et quantifiable, comme la réduction des déchets de matériaux et la diminution des coûts de main-d'œuvre pour des pièces complexes. Par exemple, considérez un composant aérospatial complexe qui nécessitait traditionnellement plusieurs étapes d'usinage et un outillage important. L'impression 3D métal pourrait consolider ces étapes, réduisant ainsi considérablement le temps de production et la main-d'œuvre.

Dans d'autres situations, le retour sur investissement provient d'avantages stratégiques à plus long terme. Cela pourrait inclure la capacité à créer des produits hautement personnalisés ou la flexibilité de itérer rapidement sur les designs. Pensez à un fabricant de dispositifs médicaux produisant des implants spécifiques aux patients. Le coût par pièce pourrait être plus élevé avec l'impression 3D qu'avec les méthodes conventionnelles, mais les meilleurs résultats pour les patients et les temps de récupération plus rapides justifient la dépense.

Au-delà des coûts directs : quantifier les bénéfices intangibles

Les avantages financiers de l'impression 3D métal vont au-delà du coût immédiat des pièces. La réduction des stocks est un avantage majeur. Au lieu de maintenir de grands inventaires de produits finis, les entreprises peuvent produire des pièces à la demande, minimisant ainsi les coûts de stockage et le risque d'obsolescence. Cette fabrication à la demande rationalise également la chaîne d'approvisionnement, réduisant les délais et améliorant la réactivité aux changements du marché. La liberté de conception offerte par l'impression 3D métal ouvre aussi des opportunités d'optimisation du design. Les ingénieurs peuvent créer des pièces avec des géométries complexes et des caractéristiques internes qui améliorent la performance et la fonctionnalité, aboutissant à des produits plus légers, plus solides et plus efficaces.

Identification des applications idéales : conversion rentable

Toutes les pièces ne sont pas des candidates adaptées à l'impression métallique 3D. La clé d'une mise en œuvre rentable est de sélectionner des applications où les forces uniques de la technologie l'emportent sur les coûts. Les pièces de grande valeur et de faible volume avec des géométries complexes sont souvent idéales. Le prototypage et l'outillage sont d'autres domaines où l'impression métallique 3D excelle, permettant une itération rapide et des délais plus courts.

En tenant compte attentivement du coût total de possession, en identifiant les domaines où la technologie offre un retour sur investissement, et en évaluant les bénéfices intangibles, les entreprises peuvent faire des choix éclairés concernant l'adoption de l'impression 3D métal. Cette approche stratégique va au-delà des simples comparaisons de coûts pour révéler le véritable potentiel économique de cette technologie.

Le paysage futur de l'impression 3D métallique

L'avenir de l'impression 3D métallique est rempli d'avancées passionnantes, prêtes à révolutionner les processus de fabrication. Ces développements s'attaquent aux limitations actuelles et ouvrent la voie à des applications innovantes et à des capacités améliorées.

Impression Multi-Matériaux : Élargir les Possibilités de Conception

Imaginez concevoir un seul composant avec différents métaux intégrés de manière transparente. C'est le potentiel de l'impression 3D métallique multi-matériaux. Cette technologie permet la création de pièces avec des propriétés matérielles variées au sein d'une seule fabrication, ouvrant des possibilités de conception auparavant inaccessibles. Par exemple, un outil de coupe pourrait intégrer un tranchant dur et résistant à l'usure avec un corps robuste et résistant aux chocs. Bien qu'encore à ses débuts, cette avancée promet de produire des composants complexes à gradient fonctionnel.

Surveillance en cours de processus : garantir la qualité et l'efficacité

La surveillance en temps réel pendant le processus d'impression est essentielle pour détecter et corriger les défauts dès qu'ils apparaissent. Des capteurs avancés et des techniques d'imagerie sont en cours de développement pour surveiller des paramètres tels que la température, le flux de poudre et d'autres facteurs critiques. Cette surveillance en cours de processus permet des ajustements immédiats de la puissance du laser ou d'autres réglages, minimisant les défauts et garantissant une qualité constante des pièces. Cette boucle de rétroaction en temps réel se traduit par des rendements de production plus élevés et une réduction des déchets, ce qui réduit finalement les coûts et augmente l'efficacité.

Optimisation pilotée par l'IA : Amélioration des performances et de la productivité

L'intelligence artificielle (IA) joue un rôle de plus en plus important dans l'impression 3D métallique. Les algorithmes d'IA analysent des données étendues des processus d'impression pour optimiser les paramètres, prédire les problèmes potentiels et affiner la conception des pièces. Cette optimisation pilotée par l'IA se traduit par une meilleure performance des pièces, des temps de fabrication plus courts et une utilisation améliorée des matériaux. Par exemple, l'IA peut identifier les zones où les structures de support peuvent être minimisées ou supprimées, ce qui permet d'économiser du matériau et du temps de post-traitement. Vous pourriez être intéressé par : Les technologies laser en Chine.

Systèmes à haute vitesse : accélération de la production

La vitesse d'impression a historiquement été un facteur limitant dans l'impression 3D métallique. Cependant, de nouveaux systèmes émergent qui augmentent considérablement les taux de production. Ces systèmes à grande vitesse utilisent des lasers plus puissants, des vitesses de balayage plus rapides et des méthodes optimisées de distribution de poudre. Cette augmentation de la vitesse permet des séries de production plus importantes et des délais plus courts, rendant l'impression 3D métallique plus compétitive par rapport à la fabrication traditionnelle pour des applications à plus grand volume.

Accessibilité et l'écosystème croissant des fournisseurs de services

La tendance vers des technologies d'impression 3D métal plus accessibles est également remarquable. Des systèmes plus petits et plus abordables arrivent sur le marché, rendant la technologie accessible aux petites entreprises et aux établissements éducatifs. Cette accessibilité accrue alimente un réseau croissant de prestataires de services spécialisés offrant des services de conception, d'impression et de post-traitement. Cela signifie que les entreprises n'ont pas nécessairement besoin d'investir dans leur propre équipement pour tirer parti des avantages de l'impression 3D métal.

Évolution des normes de certification : garantir la fiabilité et la confiance

À mesure que l'impression métallique 3D s'étend à des applications plus critiques, notamment dans des secteurs comme l'aérospatiale et le médical, le besoin de normes de certification robustes devient primordial. De nouvelles normes sont en cours d'élaboration pour traiter des propriétés des matériaux, du contrôle des processus et de l'assurance qualité. Ces normes de certification en évolution établissent un cadre pour garantir la fiabilité et la cohérence des pièces imprimées en 3D, renforçant la confiance dans la technologie et facilitant une adoption plus large.

Feuilles de route technologiques : anticiper les avancées à venir

L'avenir de l'impression 3D métallique dépend de l'innovation et du développement continus. Les entreprises et les chercheurs doivent élaborer des feuilles de route technologiques qui anticipent les avancées futures. Ces feuilles de route guident les décisions d'investissement et la planification stratégique, garantissant que les entreprises sont positionnées pour tirer parti des opportunités émergentes dans l'impression 3D métallique. En restant informées des tendances évolutives et en saisissant le potentiel à long terme de cette technologie, les entreprises peuvent intégrer efficacement l'impression 3D métallique dans leurs opérations et acquérir de nouveaux avantages concurrentiels.

Prêt à explorer le monde des technologies laser en Chine ? Visitez Laser Insights China à https://laser-podcast.com pour en savoir plus.