La potencia detrás de la tecnología de impresión metálica SLM

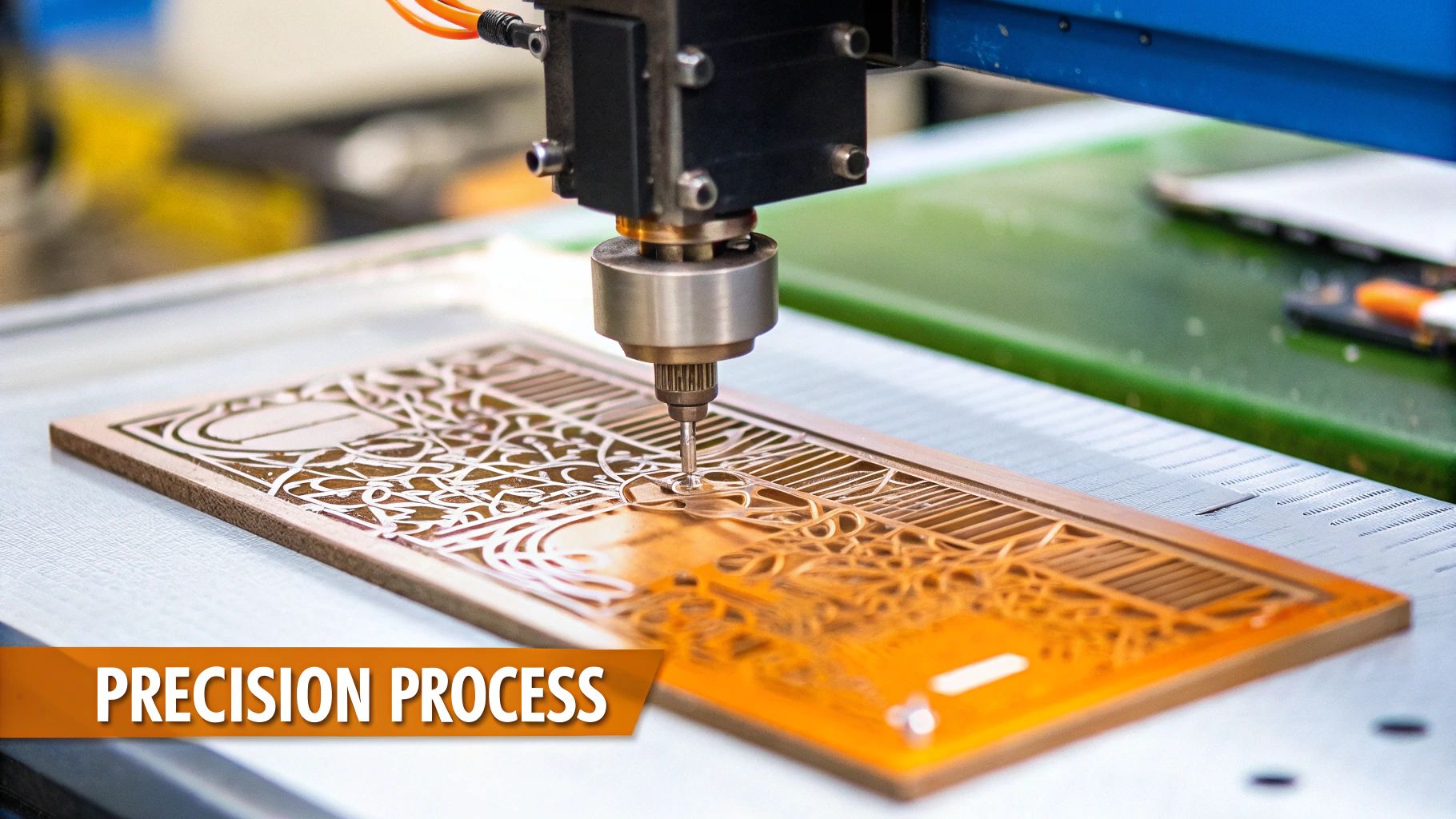

Fusión selectiva por láser (SLM), también conocida como impresión metálica SLM, representa un avance significativo en la fabricación aditiva. Esta tecnología utiliza un láser de alta potencia para fundir y fusionar polvo metálico, capa por capa. Esto permite la creación de objetos 3D directamente a partir de un diseño digital.

Este proceso desbloquea el potencial para geometrías altamente complejas y estructuras internas intrincadas imposibles de crear con la fabricación tradicional. Abre puertas a diseños innovadores y mejoras en el rendimiento en diversas aplicaciones.

Comprendiendo el proceso SLM

El proceso SLM requiere un entorno controlado con precisión. Dentro de una cámara de construcción llena de gas inerte, un potente haz láser funde polvo de metal según las especificaciones de diseño. Un sistema de escaneo sofisticado guía los movimientos precisos del láser, asegurando resultados exactos y consistentes.

A medida que cada capa se solidifica, la plataforma de construcción desciende y se distribuye una nueva capa de polvo. Este proceso se repite hasta que el objeto está completo.

Ventajas clave de la impresión metálica SLM

-

Geometrías complejas: SLM sobresale en la creación de piezas con canales internos intrincados, estructuras de celosía y formas externas complejas.

-

Alta Precisión: El haz de láser enfocado permite detalles finos y tolerancias estrictas, produciendo piezas de alta calidad.

-

Variedad de materiales: SLM es compatible con diversos polvos metálicos, incluyendo titanio, aluminio, acero inoxidable y superaleaciones a base de níquel. Esta versatilidad lo hace aplicable en diversas industrias.

-

Excelentes propiedades mecánicas: Las piezas creadas mediante SLM demuestran una resistencia, densidad y durabilidad impresionantes, a menudo igualando o superando a los componentes fabricados tradicionalmente.

Esta capacidad para crear componentes de tan alta calidad está impulsando la creciente cuota de mercado de SLM. En 2023, la tecnología SLM tenía una cuota del 5.36% de los ingresos totales del mercado global de impresión 3D de metal. Su popularidad proviene de la capacidad de fabricar piezas metálicas complejas directamente a partir de polvos. Industrias como la aeroespacial, automotriz y de la salud están adoptando cada vez más SLM para prototipos, herramientas y producción de piezas ligeras y de alta resistencia, expandiendo aún más el mercado. Se pueden encontrar estadísticas más detalladas aquí: Grand View Research

SLM vs. Otras Tecnologías de Impresión 3D en Metal

SLM comparte similitudes con otros procesos de fabricación aditiva de metales como Direct Metal Laser Sintering (DMLS) y Electron Beam Melting (EBM), pero existen diferencias clave. DMLS típicamente sinteriza, o funde parcialmente, el polvo de metal, creando piezas ligeramente porosas.

EBM utiliza un haz de electrones dentro de una cámara de vacío. Esto lo hace muy adecuado para metales reactivos, pero requiere enfoques diferentes para las propiedades del material y el postprocesamiento. SLM, al fundir completamente el polvo, crea piezas más densas con propiedades mecánicas superiores, lo que lo convierte en una opción preferida para aplicaciones exigentes.

Estas distinciones afectan las elecciones de materiales y las decisiones de diseño. Comprender las fortalezas y limitaciones de cada tecnología es crucial.

Dominando los Parámetros del Proceso SLM para Resultados Excepcionales

Basándonos en los fundamentos de la fusión selectiva por láser (SLM) para impresión de metales, exploremos el área crítica de la optimización de parámetros. Esta es la clave para transformar piezas buenas en componentes verdaderamente excepcionales. Comprender la interacción entre la potencia del láser, las estrategias de escaneo y las características del polvo es fundamental para alcanzar los estrictos estándares de calidad requeridos por industrias exigentes como la aeroespacial.

El impacto de la potencia láser

La potencia del láser está en el corazón del proceso SLM. Dicta qué tan eficazmente se funde y fusiona el polvo metálico, teniendo un impacto directo en la densidad y las propiedades mecánicas de la pieza final. Una potencia insuficiente puede provocar una fusión incompleta y porosidad, debilitando la pieza. Por el contrario, una potencia excesiva puede causar vaporización no deseada y cambios materiales perjudiciales. Encontrar el ajuste "Ricitos de Oro"—ni demasiado, ni muy poco—es crucial para lograr resultados óptimos. Para obtener más información sobre los parámetros del láser, consulta este recurso: How to master laser parameters

La calidad y eficiencia de las piezas producidas por SLM están fuertemente influenciadas por varios parámetros clave del proceso. La potencia del láser, en particular, es fundamental para lograr una fusión completa y maximizar la densidad del polvo metálico. Los estudios han demostrado que configuraciones de potencia láser correctamente calibradas pueden producir piezas con una densidad relativa que supera el 99.5%. Esto rivaliza, y a veces incluso supera, la densidad de las piezas forjadas tradicionalmente. Esta alta densidad es alcanzable porque una energía láser suficiente garantiza la fusión completa de las partículas de polvo, fomentando una excelente fusión y minimizando defectos como la porosidad. Los láseres comúnmente usados en sistemas SLM incluyen láseres de estado sólido como YAG y láseres de fibra, y ocasionalmente, láseres de CO2, elegidos por su longitud de onda específica y estabilidad de potencia. Profundice en el papel de la potencia del láser en SLM con esta investigación: Investigación sobre Potencia Láser. Ajustar con precisión parámetros como la potencia del láser, la velocidad de escaneo y el espesor de capa influye directamente en las propiedades mecánicas y el acabado superficial de la pieza final.

Estrategias de Escaneo y Su Importancia

Más allá de la potencia del láser, el camino que sigue el láser a través de la cama de polvo—la estrategia de escaneo—juega un papel significativo. Diferentes estrategias, como el tramado, el contorneado y el escaneo en islas, influyen en cómo el material se funde y solidifica. La estrategia elegida impacta el estrés residual, la posible distorsión de la pieza y el tiempo total de construcción. Por ejemplo, una estrategia de tramado puede ser ideal para superficies grandes y planas, mientras que el escaneo por contorno puede mejorar el acabado superficial de curvas complejas.

Características del polvo: un factor crítico

Las propiedades del polvo metálico en sí son igual de cruciales para el éxito del SLM. Factores como la distribución del tamaño de partícula, la fluidez y el contenido de oxígeno influyen en el comportamiento del polvo durante todo el proceso. Un tamaño de partícula consistente promueve una fusión uniforme y resultados predecibles. Una buena fluidez asegura una distribución uniforme del polvo en toda la plataforma de construcción, lo cual es esencial para la formación consistente de capas. Mantener un bajo contenido de oxígeno previene la oxidación, preservando la integridad del material. Estos factores son especialmente importantes al procesar metales reactivos como el titanio.

Optimización de Parámetros Específicos del Material

Diferentes metales requieren configuraciones de parámetros SLM personalizadas. El titanio, conocido por su alto punto de fusión y reactividad, requiere un control preciso sobre la potencia del láser y la velocidad de escaneo para mitigar la oxidación y asegurar una fusión adecuada. El aluminio, con su alta reflectividad y conductividad térmica, necesita ajustes para compensar la pérdida de energía y la rápida disipación del calor. Aunque es menos reactivo que el titanio, el acero inoxidable presenta desafíos relacionados con el estrés térmico y la posible deformación. Comprender estas particularidades específicas de cada material es esencial para una impresión metálica SLM exitosa. Cada material tiene su propio conjunto de consideraciones que afectan en última instancia la calidad de la pieza final.

Para resumir los parámetros clave del proceso SLM y su impacto, veamos la siguiente tabla:

Parámetros clave del proceso SLM y sus efectos Esta tabla resume los parámetros críticos en la impresión metálica SLM y cómo afectan la calidad y el rendimiento de la pieza.

| Parámetro | Rango típico | Efecto primario | Efectos secundarios | Consejos de optimización |

|---|---|---|---|---|

| Potencia del láser | 100-500 W | Tamaño y profundidad del baño de fusión | Porosidad, rugosidad superficial, tensión residual | Ajustar según el material y la densidad deseada |

| Velocidad de escaneo | 500-2000 mm/s | Tasa de construcción, forma de la piscina de fusión | Rugosidad superficial, tensión residual | Equilibrar la velocidad con la calidad deseada |

| Espesor de la capa | 20-100 µm | Resolución, tiempo de compilación | Rugosidad superficial, resistencia de la pieza | Optimizar para el detalle de la característica deseada y el tiempo de construcción |

| Espaciado de trama | 50-200 µm | Densidad, superposición de la piscina de fusión | Rugosidad superficial, tensión residual | Ajustar según el material y la potencia del láser |

| Tamaño de partícula del polvo | 15-45 µm | Fluidez, densidad de empaque | Porosidad, rugosidad superficial | Elija el tamaño apropiado para el material y la resolución deseada |

| Contenido de oxígeno | < 0,1% | Propiedades del material | Porosidad, resistencia mecánica | Minimizar el oxígeno para prevenir la oxidación |

Esta tabla destaca las complejas relaciones entre los parámetros de SLM y sus efectos en la calidad de la pieza. La optimización cuidadosa de estos parámetros es crucial para lograr los resultados deseados.

Selección Estratégica de Materiales para el Éxito en la Impresión Metálica SLM

La selección de materiales juega un papel crucial en el éxito de la impresión metálica SLM. Esta sección profundiza en la diversa gama de polvos metálicos utilizados en los procesos SLM en varias industrias. Exploraremos cómo las propiedades de estos materiales se traducen en un rendimiento en el mundo real, desde las aleaciones de titanio utilizadas en la aeroespacial hasta el cobalto-cromo biocompatible empleado en implantes médicos.

Comprendiendo las características clave del polvo

El éxito de una construcción por Fusión Selectiva por Láser (SLM) a menudo depende de las características del polvo metálico utilizado. Tres características clave son la distribución del tamaño de partícula, la fluidez y el contenido de oxígeno.

Una distribución consistente del tamaño de las partículas es esencial para una fusión uniforme y resultados predecibles. Una buena fluidez asegura una distribución uniforme del polvo en toda la plataforma de construcción, crucial para la formación consistente de capas. Piensa en verter arena fina versus grava: los granos consistentes de arena crean una superficie más suave y nivelada.

Un bajo contenido de oxígeno es vital para prevenir la oxidación y mantener la integridad del material.

Propiedades del material y rendimiento en el mundo real

Diferentes materiales poseen propiedades únicas que los hacen adecuados para aplicaciones específicas. Las aleaciones de titanio, conocidas por su alta relación resistencia-peso y resistencia a la corrosión, se utilizan frecuentemente en aplicaciones aeroespaciales.

Los implantes médicos, por otro lado, a menudo requieren materiales biocompatibles como aleaciones de cobalto-cromo. El uso previsto del producto final influye significativamente en la selección del material.

El proceso de selección debe considerar las demandas específicas de cada proyecto. Factores como la resistencia requerida, el peso y el entorno operativo juegan un papel crucial, en lugar de simplemente basarse en recomendaciones generales.

Selección de Material Basada en la Aplicación Industrial

La industria aeroespacial a menudo requiere materiales que funcionen excepcionalmente bien bajo estrés. Las aleaciones de titanio, con su alta resistencia y bajo peso, son una elección natural. El motor LEAP, una colaboración entre GE Aviation y Safran Aircraft Engines, cuenta con toberas de combustible impresas en 3D hechas de aleaciones de titanio. Estas toberas son un 15% más ligeras y cinco veces más duraderas que las piezas fabricadas tradicionalmente.

El campo médico depende en gran medida de materiales biocompatibles para implantes. Las aleaciones de cobalto-cromo cumplen con estos requisitos de biocompatibilidad y además ofrecen una excelente resistencia al desgaste. Esto las hace adecuadas para reemplazos de cadera y rodilla.

Materiales emergentes y capacidades futuras

El campo de la impresión metálica SLM está en constante evolución, con nuevos materiales desarrollándose continuamente. Investigadores y fabricantes están explorando nuevas aleaciones y compuestos diseñados específicamente para los procesos SLM.

Estos avances amplían las posibilidades de SLM. Por ejemplo, se están desarrollando nuevas aleaciones de aluminio de alta resistencia para aplicaciones que requieren componentes ligeros pero fuertes.

Este desarrollo continuo mantiene a SLM a la vanguardia de la fabricación avanzada. La innovación constante en la ciencia de materiales promete desbloquear capacidades aún mayores, ampliando aún más las aplicaciones de la impresión metálica SLM.

Transformando Industrias a Través de la Impresión Metálica SLM

La fusión selectiva por láser (SLM) en la impresión de metales está transformando la forma en que las empresas diseñan y fabrican productos. Este proceso de fabricación aditiva ofrece nuevas posibilidades, impactando industrias desde la aeroespacial hasta la sanitaria. Esta sección explora el mercado en expansión de SLM, su aplicación en diversos sectores y los avances que impulsan su adopción más amplia.

El impacto de SLM en industrias clave

SLM está demostrando ser invaluable en diversas industrias. En el sector aeroespacial, SLM permite reducciones significativas de peso en componentes de aeronaves, lo que conduce a ganancias en eficiencia de combustible. Los fabricantes de dispositivos médicos aprovechan SLM para producir implantes personalizados, mejorando la atención al paciente. La industria automotriz utiliza SLM para crear piezas complejas y de alto rendimiento con diseños optimizados.

Estas aplicaciones demuestran la adaptabilidad de SLM y su potencial para revolucionar la fabricación. Para más información sobre tecnologías láser, explore este recurso: Más sobre tecnologías láser

Crecimiento del mercado y tendencias regionales

El mercado global de impresión metálica SLM está experimentando un crecimiento notable. Valorada en aproximadamente USD 13.3 mil millones en 2025, se espera que el mercado de impresoras 3D SLM continúe expandiéndose. Este crecimiento está impulsado por la creciente demanda de piezas metálicas precisas, ligeras y complejas, especialmente en los sectores aeroespacial y médico.

Actualmente, América del Norte lidera el mercado de SLM debido a su ecosistema establecido de fabricantes y usuarios finales. Sin embargo, la región de Asia-Pacífico está mostrando un crecimiento rápido, lo que indica una adopción creciente. Esta expansión global subraya el reconocimiento generalizado de las capacidades transformadoras de SLM. Para más estadísticas del mercado, consulte este informe: Informe del Mercado de SLM

Sistemas Multi-Láser: Un Cambio Radical

La llegada de sistemas multi-láser ha sido crucial para la creciente popularidad de SLM. Algunos sistemas utilizan hasta seis láseres, aumentando sustancialmente la velocidad y precisión de impresión. Este avance aborda la limitación histórica de los tiempos de construcción lentos, una preocupación previa con la tecnología SLM.

Esta eficiencia mejorada permite una producción de mayor volumen, ampliando el rango de aplicaciones viables de SLM. Las piezas que antes requerían días para producirse ahora pueden completarse en horas, impactando significativamente los plazos y costos de producción.

Fuerzas impulsoras detrás de la adopción de SLM

Varios factores están impulsando a las empresas a adoptar SLM. La necesidad de cadenas de suministro más resilientes está fomentando la producción localizada, una capacidad habilitada por SLM. La sostenibilidad es otro motor, ya que SLM reduce el desperdicio de material en comparación con la fabricación sustractiva tradicional. Finalmente, la demanda de agilidad en la fabricación y la capacidad de respuesta a los cambios del mercado hacen que soluciones adaptables como SLM sean muy atractivas.

La siguiente tabla resume la adopción de SLM en diferentes sectores industriales:

Adopción de SLM en Sectores Industriales: Esta tabla compara la adopción, aplicaciones y beneficios de la impresión metálica SLM en los principales sectores industriales.

| Industria | Nivel de adopción | Aplicaciones clave | Beneficios primarios | Desafíos notables |

|---|---|---|---|---|

| Aeroespacial | Alto | Componentes ligeros, piezas complejas del motor | Peso reducido, mejor eficiencia de combustible, libertad de diseño | Costo de materiales, estándares de calificación |

| Médico | Moderado | Implantes específicos para el paciente, instrumentos quirúrgicos | Diseños personalizados, biocompatibilidad, esterilización | Aprobaciones regulatorias, selección de materiales |

| Automotor | Creciente | Piezas complejas, herramientas | Optimización del diseño, mejora del rendimiento, prototipado rápido | Escalabilidad de la producción, costos de materiales |

| Energía | Moderado | Palas de turbina, boquillas de combustible | Durabilidad mejorada, resistencia a altas temperaturas | Propiedades del material, geometrías complejas |

Esta tabla destaca los diferentes niveles de adopción de SLM y los beneficios y desafíos únicos dentro de cada sector. Mientras que la industria aeroespacial ha visto una integración significativa, otras industrias están alcanzando rápidamente, atraídas por el potencial de SLM para optimizar el diseño y mejorar el rendimiento. A medida que las industrias continúan buscando soluciones de fabricación eficientes e innovadoras, SLM está preparado para desempeñar un papel cada vez más vital.

Diseñando para el Éxito de SLM: Más Allá del Pensamiento Tradicional

Para desbloquear verdaderamente el potencial de la fusión selectiva por láser (SLM) en la impresión de metales, necesitamos replantear nuestro enfoque del diseño. Los principios de Diseño para Fabricación Aditiva (DfAM) abren puertas a posibilidades que los métodos tradicionales simplemente no pueden igualar. Esto implica comprender el tamaño mínimo de las características, colocar estratégicamente las estructuras de soporte y encontrar la orientación óptima de la pieza para obtener impresiones de la más alta calidad. Para profundizar más, consulta este recurso: Cómo dominar el diseño SLM.

Dimensionamiento mínimo de características y resolución de detalles

SLM ofrece una resolución de detalle increíble, pero los diseñadores deben considerar los tamaños mínimos de las características. Esto significa prestar mucha atención al grosor de las paredes, los diámetros de los agujeros y la complejidad general del diseño. Ignorar estas limitaciones puede provocar defectos durante el proceso de fabricación.

Por ejemplo, las paredes delgadas pueden no solidificarse correctamente, y los pequeños agujeros podrían bloquearse con polvo sin fundir. La clave está en encontrar el punto óptimo entre un diseño intrincado y una fabricabilidad práctica. Esto asegura que el producto final luzca bien y funcione como se espera.

Estructuras de Apoyo Estratégico: Esenciales para el Éxito

Las estructuras de soporte son a menudo cruciales en SLM. Anclan la pieza a la plataforma de construcción, evitando deformaciones o colapsos durante la impresión. Sin embargo, requieren una planificación cuidadosa.

Demasiados soportes pueden ser difíciles de eliminar y podrían dejar marcas no deseadas. Muy pocos, y la pieza podría fallar. DfAM promueve la colocación estratégica de soportes, usando la menor cantidad posible mientras se mantiene la integridad de la pieza. Esto agiliza tanto las etapas de construcción como de postprocesamiento.

Orientación de la pieza: una decisión crítica

Cómo se posiciona una pieza en la cámara de construcción afecta significativamente su calidad y la eficiencia del proceso SLM. Diferentes orientaciones pueden mejorar el acabado superficial, reducir la necesidad de soportes y aumentar las propiedades mecánicas.

Una orientación vertical, por ejemplo, podría producir una superficie más suave que una horizontal. También puede minimizar los requisitos de soporte, simplificando el post-procesamiento. Por lo tanto, explorar diferentes orientaciones antes de imprimir es esencial para lograr el resultado deseado. Esta previsión puede ahorrar una cantidad considerable de tiempo y recursos.

Optimización de Topología: Piezas Más Ligeras y Resistentes

La optimización topológica, una valiosa herramienta DfAM, permite la creación de piezas más ligeras y resistentes en comparación con los componentes fabricados tradicionalmente. Esta técnica computacional analiza la distribución de tensiones y deformaciones, eliminando material innecesario mientras refuerza las áreas clave.

El resultado son componentes con formas orgánicas y eficientes en el uso de materiales. Piensa en un puente diseñado para soportar la máxima carga con el mínimo material. La optimización topológica logra esto distribuyendo estratégicamente el material donde es más efectivo, mejorando significativamente el rendimiento.

Aplicaciones del mundo real de DfAM en SLM

Los principios de DfAM están revolucionando diversas industrias. En la aeroespacial, permiten la creación de soportes ligeros y componentes de motor intrincados. En el campo médico, se pueden diseñar implantes específicos para pacientes con entramados internos complejos para una integración ósea óptima. Estos ejemplos muestran el impacto práctico de DfAM en los flujos de trabajo de SLM.

Además, ahora son posibles ensamblajes consolidados, canales internos intrincados y estructuras de celosía avanzadas, ampliando los límites de lo que la fabricación tradicional puede lograr.

Software especializado para flujos de trabajo SLM

Varios herramientas de software soportan DfAM en SLM. Estas herramientas agilizan el diseño, simulan construcciones y preparan archivos para impresión. Ofrecen características como generación automática de soportes, análisis de orientación de piezas y algoritmos de optimización topológica.

Al utilizar estas herramientas especializadas, los ingenieros pueden perfeccionar los diseños para la fabricabilidad antes de imprimir, ahorrando tiempo y recursos valiosos. Esta capacidad predictiva permite mejoras iterativas en el diseño, lo que conduce a un mejor rendimiento de las piezas y a una mejor capacidad de impresión.

Más allá de la fabricación: perfeccionando las piezas SLM para producción

La finalización de una construcción SLM es solo el primer paso. Marca el comienzo de un proceso crucial de refinamiento. Esta sección explora las operaciones esenciales de postprocesamiento que transforman las piezas impresas en 3D en componentes listos para producción. Examinaremos la eliminación de soportes, el tratamiento térmico y el acabado superficial, y cómo estos procesos influyen en el rendimiento final de la pieza.

Eliminación del soporte y su impacto

Estructuras de soporte son vitales durante el proceso de construcción SLM. Previenen la deformación y mantienen la estabilidad durante la impresión. Sin embargo, su eliminación requiere atención cuidadosa. Una eliminación incorrecta puede introducir tensiones e incluso dañar la pieza.

Varias técnicas están disponibles para la eliminación de soportes:

- Electroerosión por hilo: Ofrece una remoción precisa en áreas complejas. Electroerosión por hilo es particularmente efectiva para geometrías intrincadas.

- Corte manual: Adecuado para geometrías más simples y ofrece un enfoque rentable.

- Disolución química: Disuelve el material de soporte usando productos químicos especializados.

El mejor método depende del material, la complejidad de la pieza y el acabado superficial deseado.

Tratamiento térmico: Mejorando las propiedades del material

El tratamiento térmico es esencial para optimizar las propiedades del material después de la impresión metálica SLM. Alivia las tensiones del proceso de fabricación, refina la microestructura y mejora las características mecánicas.

Se utilizan comúnmente varios procesos de tratamiento térmico:

- Alivio del estrés: Reduce las tensiones residuales sin cambiar significativamente la dureza.

- Recocido: Suaviza el material, mejorando la ductilidad y la maquinabilidad.

- Endurecimiento: Aumenta la resistencia y la durabilidad para aplicaciones exigentes.

El tratamiento térmico específico depende del material y de las propiedades finales deseadas.

Acabado de Superficies: Logrando la Estética y Funcionalidad Deseadas

El acabado superficial mejora la funcionalidad y la estética de la pieza. Las piezas SLM a menudo tienen una textura superficial rugosa inmediatamente después de la impresión. El acabado superficial soluciona esto, mejorando la apariencia, la suavidad y otras características.

Las técnicas comunes de acabado superficial incluyen:

- Granallado: Crea un acabado mate uniforme.

- Mecanizado: Logra dimensiones precisas y superficies lisas. El mecanizado puede refinar aún más las piezas producidas por SLM.

- Pulido: Mejora la reflectividad y la suavidad, especialmente importante para piezas con requisitos estéticos estrictos.

Integrando el mecanizado de precisión

A veces, las piezas SLM requieren características o tolerancias que van más allá del proceso de impresión por sí solo. El mecanizado de precisión llena este vacío, creando detalles finos, refinando dimensiones y mejorando las características superficiales.

Combinar procesos sustractivos como el mecanizado con procesos aditivos como SLM ofrece ventajas significativas. Aprovecha la capacidad de SLM para producir geometrías complejas y luego utiliza el mecanizado para una precisión óptima.

Garantía de Calidad: Asegurando la Integridad de las Piezas

El control de calidad es crucial durante todo el proceso SLM, especialmente después de la construcción. La verificación dimensional confirma la adherencia a las especificaciones de diseño. El escaneo avanzado por TC detecta defectos internos invisibles al ojo desnudo. El análisis metalúrgico evalúa la composición y estructura del material. Estos procesos garantizan la integridad de la pieza y un rendimiento constante.

Procedimientos de Calificación y Trazabilidad

Los procedimientos de calificación robustos adaptados a los requisitos específicos de la industria son vitales. Los controles estadísticos de procesos ayudan a identificar y corregir las variaciones del proceso. Mantener sistemas de trazabilidad detallados, especialmente en industrias reguladas como la aeroespacial y la médica, es esencial para la calidad y el cumplimiento. Estos sistemas documentan todo el recorrido de la pieza, desde la selección del polvo hasta la inspección final, asegurando la responsabilidad y demostrando el cumplimiento normativo.

¿Listo para explorar las posibilidades de la impresión metálica SLM? Aprende más sobre tecnologías láser, incluyendo SLM, en skyfire laser.