Navegando los desafíos actuales del control de calidad en AM de metal

La Fabricación Aditiva (AM) de metal ofrece posibilidades emocionantes para crear diseños complejos y producción bajo demanda. Sin embargo, garantizar una calidad constante sigue siendo un desafío significativo. La variabilidad del proceso, como las fluctuaciones en la potencia del láser, la velocidad de escaneo o la distribución del polvo, puede introducir inconsistencias dentro de una sola construcción. Además, el rendimiento inconsistente del material, derivado de variaciones en la calidad o composición del polvo, puede amplificar estos problemas.

Estas inconsistencias tienen implicaciones serias, especialmente en aplicaciones exigentes como la aeroespacial, dispositivos médicos y defensa, donde la falla de una pieza simplemente no es una opción. Imagina una paleta de turbina producida con AM metálico. Incluso ligeras variaciones durante la fabricación pueden resultar en defectos internos como porosidad o grietas. Estas fallas comprometen la integridad estructural de la paleta, lo que podría llevar a una falla catastrófica del motor. Esta demanda de fiabilidad absoluta resalta la importancia vital de un control de calidad robusto en AM metálico.

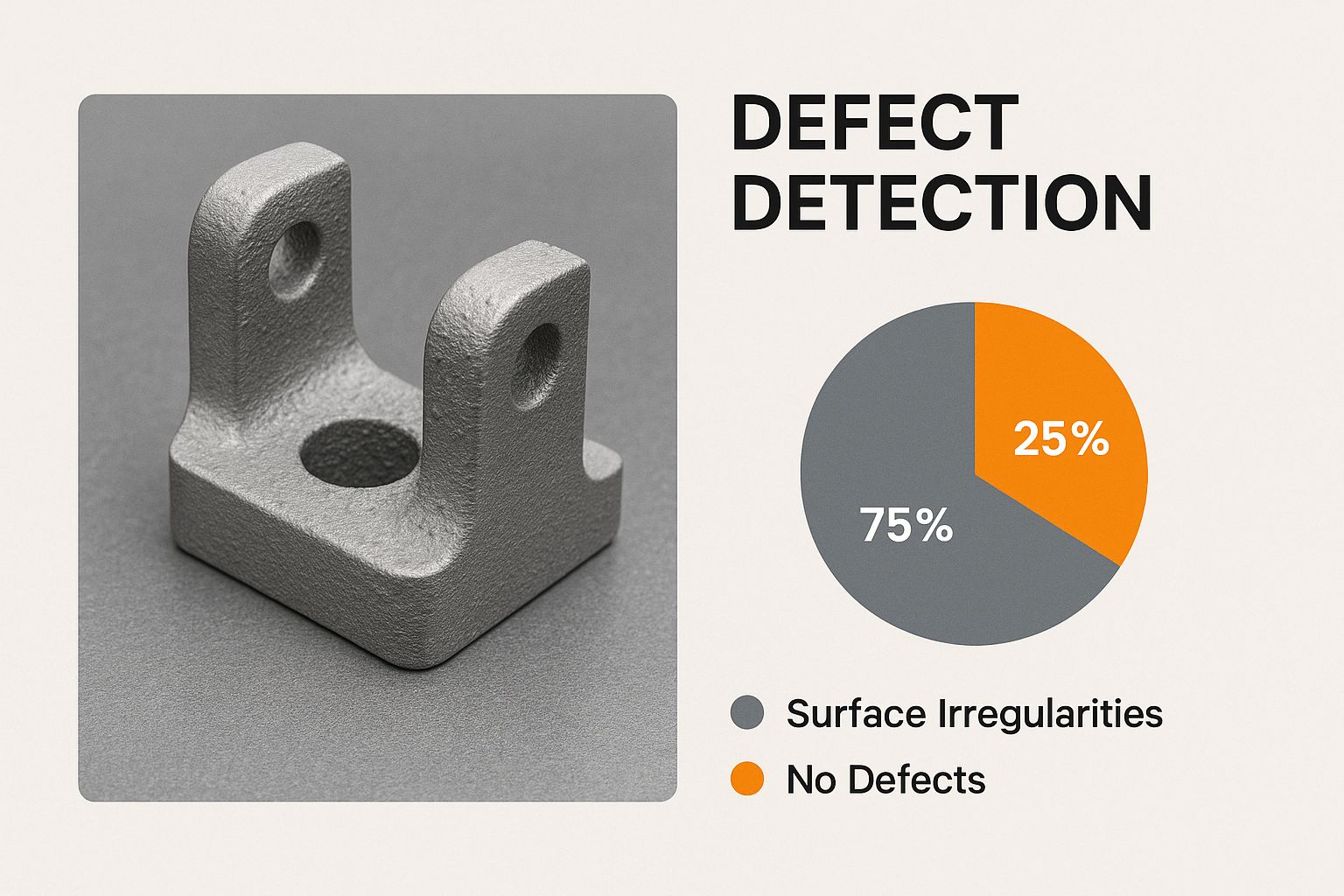

Este desafío no es solo teórico. Un estudio de 2017 publicado en el Journal of Manufacturing and Materials Processing reveló que 92% de profesionales de la industria citaron la calidad inconsistente del producto en la producción por lotes, principalmente debido a la variabilidad del proceso y las inconsistencias del material. El estudio enfatiza la necesidad urgente de medidas estandarizadas de control de calidad, particularmente en la gestión de la calidad del polvo y la detección de defectos, para satisfacer las estrictas regulaciones y las expectativas de los clientes.

Superando las inconsistencias de calidad: un enfoque multifacético

Abordar estos desafíos de control de calidad requiere un enfoque integral que abarque múltiples etapas del flujo de trabajo de AM metálico. Esto implica pasar de una inspección reactiva posterior a la construcción a una estrategia proactiva de monitoreo en proceso.

-

Gestión de la Calidad del Polvo: Es fundamental implementar procedimientos estrictos de caracterización y manejo del polvo. Esto incluye analizar la distribución del tamaño de las partículas, la morfología y la composición química para garantizar la consistencia entre lotes.

-

Monitoreo en Tiempo Real: Integrar sensores y sistemas de monitoreo en el proceso de AM permite la detección inmediata de desviaciones de los parámetros deseados. Esto posibilita ajustes en tiempo real, evitando que los defectos se propaguen a lo largo de la construcción.

-

Pruebas No Destructivas (NDT) Avanzadas: Utilizar técnicas como la Tomografía Computarizada (CT) permite la detección de defectos internos que las inspecciones superficiales tradicionales pasarían por alto.

-

Análisis de Datos e IA: Aprovechar el poder del análisis de datos y la Inteligencia Artificial (IA) puede ayudar a identificar patrones y correlaciones entre los parámetros del proceso y la calidad final de la pieza. Esta información luego puede usarse para refinar los parámetros de construcción y predecir posibles defectos.

Implementar estas estrategias es crucial para garantizar la fiabilidad y la repetibilidad de los procesos de AM metálico. Al adoptar un enfoque proactivo de control de calidad, la industria puede aprovechar al máximo el potencial de esta tecnología y allanar el camino para su adopción más amplia en diversos sectores.

Rompiendo las limitaciones: END avanzado para AM metálico

Los métodos tradicionales de inspección a menudo tienen dificultades con las geometrías complejas y las características únicas de los defectos que se encuentran en las piezas de fabricación aditiva (AM) de metal. Esto ha creado la necesidad de técnicas avanzadas de Ensayos No Destructivos (END) diseñadas específicamente para las complejidades de la AM. Los fabricantes líderes están adoptando estrategias de inspección multimodal, combinando herramientas potentes como la tomografía computarizada (CT), el ensayo ultrasónico (UT), la difracción de rayos X y la termografía. Estas tecnologías proporcionan una comprensión integral de la integridad de la pieza, desde defectos microscópicos en la superficie hasta vacíos internos ocultos, ampliando los límites del control de calidad.

Combinando Fortalezas: Inspección Multimodal

El uso de una combinación de métodos END proporciona una imagen más completa de la integridad de una pieza que confiar en una sola técnica. Por ejemplo, mientras que el escaneo CT destaca en revelar estructuras internas y vacíos, el UT es mejor para detectar grietas y delaminaciones que el CT podría pasar por alto. Esta sinergia es vital para garantizar la fiabilidad de piezas AM complejas.

La difracción de rayos X analiza la estructura cristalográfica del material, proporcionando datos clave sobre tensiones residuales y posibles debilidades. La termografía ofrece una forma rápida de detectar defectos en la superficie y cerca de ella mediante la identificación de variaciones en la conductividad térmica.

Para comprender mejor las capacidades, costos y limitaciones de estos métodos, examinemos la siguiente comparación:

Comparación de métodos de ensayo no destructivo para piezas metálicas de AM Esta tabla compara diferentes métodos END por capacidad, costo y limitaciones para la inspección de calidad en AM de metales.

| Método END | Tipos de defectos detectados | Velocidad de inspección | Costo relativo | Limitaciones |

|---|---|---|---|---|

| Tomografía Computarizada (TC) | Porosidad, vacíos, inclusiones, características internas | Moderado | Alto | Limitaciones de tamaño de pieza, dependencia de la densidad del material |

| Pruebas Ultrasónicas (UT) | Grietas, delaminaciones, falta de fusión | Rápido | Medio | Requiere operadores capacitados, desafíos de geometría compleja |

| Difracción de rayos X | Tensión residual, estructura cristalográfica | Lento | Alto | Solo análisis de superficie, detección limitada de defectos |

| Termografía | Grietas superficiales, defectos subsuperficiales | Muy rápido | Bajo | Penetración de profundidad limitada, sensibilidad a factores ambientales |

Esta tabla destaca las fortalezas y debilidades de cada método END, reforzando la necesidad de un enfoque multimodal. Combinar estos métodos permite a los fabricantes abordar las limitaciones de las técnicas individuales.

Implementación en Producción Real

Los equipos de producción están integrando estos métodos avanzados de END en sus flujos de trabajo. Por ejemplo, un componente aeroespacial complejo con canales internos imposibles de inspeccionar con métodos tradicionales. La tomografía computarizada permite una visualización interna completa, asegurando que la pieza cumpla con requisitos estrictos. Esto mejora significativamente los métodos antiguos, que a menudo requerían pruebas destructivas para verificar la integridad interna. Los datos generados por estas inspecciones incluso pueden usarse para optimizar el proceso de AM, mejorando aún más la calidad y reduciendo el desperdicio. Podrías estar interesado en: Cómo dominar...

Visualizando la eficacia del END

Las encuestas industriales muestran un movimiento significativo hacia el END avanzado. Más del 90% de los fabricantes aeroespaciales y médicos ahora requieren escaneo CT para la validación de geometría interna en componentes críticos de AM metálicos. Las inspecciones tradicionales basadas en la superficie no detectan hasta un 40% de los defectos subsuperficiales en piezas de fusión por lecho de polvo láser, lo que hace que este cambio no sea sorprendente. Esta tendencia también muestra una adopción creciente de gemelos digitales impulsados por IA, con un aumento del 35% desde 2023, para ajustes predictivos de calidad antes de la impresión. Aprende más sobre la metrología de fabricación aditiva en 2025 y más allá aquí.

El siguiente gráfico de datos ilustra la efectividad de diferentes métodos END para detectar tipos específicos de defectos en piezas metálicas de AM:

- Porosidad: La tomografía computarizada muestra la tasa de detección más alta.

- Grietas: UT muestra un rendimiento superior.

- Falta de fusión: Aunque tanto la TC como la UT pueden detectarla, la UT suele ser más sensible.

- Rugosidad de la superficie: La perfilometría de superficie y la microscopía óptica proporcionan los mejores resultados.

Como ilustra el gráfico, cada método END tiene sus fortalezas. Utilizar un enfoque multimodal es crucial para una inspección de calidad integral de piezas metálicas AM. Al combinar estratégicamente estas técnicas, los fabricantes pueden identificar eficazmente una gama más amplia de defectos, asegurando la producción de piezas de alta calidad y confiables.

La revolución de la IA en el aseguramiento de la calidad de la fabricación aditiva de metal

La inteligencia artificial (IA) está transformando el aseguramiento de la calidad en la fabricación aditiva de metales (AM). Esta evolución introduce nuevas posibilidades poderosas, como predecir defectos en tiempo real y utilizar controles de proceso adaptativos que aprenden y mejoran. Esto no es solo automatizar los procesos actuales; es un cambio fundamental en cómo garantizamos la calidad en la fabricación aditiva de metales.

Reconocimiento de Defectos Potenciado por IA

Los principales fabricantes están entrenando modelos de IA para detectar patrones sutiles en datos de sensores, imágenes térmicas y señales acústicas, patrones que los operadores humanos podrían pasar por alto. Por ejemplo, un modelo de IA puede aprender de miles de imágenes de construcciones tanto exitosas como defectuosas. Aprende a distinguir entre variaciones aceptables e inaceptables en el baño de fusión, la cama de polvo o la pieza terminada. Esto permite la detección automática y en tiempo real de posibles defectos durante la construcción. Más información está disponible en laser-podcast.com.

Gemelos Digitales y Calidad Predictiva

La tecnología de gemelo digital crea una réplica virtual del proceso de AM. Estos modelos virtuales permiten la predicción de calidad basada en simulaciones, lo que permite a los fabricantes detectar problemas potenciales antes de que ocurran en el mundo real. Este enfoque proactivo permite a los fabricantes ajustar parámetros y prevenir defectos, reduciendo el desperdicio de material y el retrabajo. Marca un cambio significativo de la gestión de calidad reactiva a la proactiva.

Resultados Tangibles: Mayor Eficiencia y Reducción de Costos

El mercado global de fabricación aditiva, valorado en 21.58 mil millones de dólares en 2024, se proyecta que alcance 25.92 mil millones de dólares en 2025, con América del Norte manteniendo una participación sustancial en el mercado. Mantener el control de calidad en medio de esta rápida expansión presenta un desafío. Herramientas avanzadas de metrología, como gemelos digitales mejorados con IA y escáneres láser en tiempo real, se están volviendo cruciales para minimizar el desperdicio de material y la retrabajo. Estos avances respaldan la tasa de crecimiento anual compuesta (CAGR) prevista del 19.29% hasta 2034, especialmente en aplicaciones aeroespaciales que utilizan aleaciones de titanio y níquel. Más estadísticas están disponibles en Precedence Research.

Estos métodos impulsados por IA ofrecen mejoras significativas y medibles. Resultan en menos desperdicio de material, reducción de retrabajos y tasas de producción correctas a la primera mucho más altas. Estas ganancias se traducen directamente en ahorros de costos y aumento de beneficios, demostrando el claro valor de la IA en la garantía de calidad de la fabricación aditiva de metal. En última instancia, la IA ayuda a las empresas a producir mejores piezas de manera más eficiente.

Monitoreo de Calidad en Tiempo Real Que Realmente Funciona

Se acabaron los días de descubrir defectos después de que se complete una fabricación aditiva (AM) de metal. Ahora, los sistemas avanzados de monitoreo están cambiando la forma en que abordamos la AM de metal al rastrear métricas clave de calidad mientras se construye la pieza. Esto proporciona conocimientos notables sobre el proceso a medida que ocurre. Este enfoque en tiempo real permite ajustes rápidos, evitando que problemas menores se conviertan en problemas significativos.

Flujos de Datos Multidimensionales para el Control en Proceso

Los líderes de la industria están utilizando múltiples sensores para recopilar flujos de datos completos. Las cámaras de alta velocidad capturan imágenes de la piscina de fusión y la cama de polvo, mientras que los sensores infrarrojos monitorean las variaciones de temperatura. Los sensores acústicos escuchan cambios sutiles en el proceso, y los perfilómetros láser miden el crecimiento capa por capa, manteniendo la precisión dimensional. Combinar estos datos proporciona una comprensión exhaustiva de la dinámica de la piscina de fusión y la formación de capas.

Por ejemplo, un aumento repentino en las emisiones acústicas podría indicar un evento de salpicadura. Un cambio en la temperatura del baño de fusión podría señalar un problema con la absorción de la potencia del láser. El acceso a estos datos en tiempo real permite a los operadores ajustar inmediatamente parámetros como la potencia del láser o la velocidad de escaneo. Este enfoque proactivo previene que los defectos se propaguen a lo largo de la construcción.

Para comprender mejor los parámetros clave y su impacto, exploremos la siguiente tabla. Resume los parámetros cruciales del proceso que se monitorean en la producción de AM metálica, junto con sus métodos de monitoreo, impacto en la calidad y rangos típicos aceptables.

Parámetros Clave del Proceso Monitorizados en la Producción de AM Metálico

| Parámetro del proceso | Método de monitoreo | Impacto en la calidad | Rango Aceptable Típico |

|---|---|---|---|

| Temperatura de la piscina de fusión | Cámara infrarroja | Porosidad, Falta de Fusión | Dependiente del material (por ejemplo, 1500-1700°C para Ti6Al4V) |

| Temperatura de la cama de polvo | Cámara infrarroja | Tensión Residual, Deformación | Dependiente del material (por ejemplo, 80-120°C para Ti6Al4V) |

| Emisiones acústicas | Sensores acústicos | Salpicaduras, agrietamiento | < Umbral basado en datos históricos y material |

| Altura de la capa | Perfilómetro láser | Precisión dimensional, acabado superficial | +/- 0,05 mm |

| Tamaño y Forma del Baño de Fusión | Cámara de alta velocidad | Porosidad, Falta de Fusión | Dependiente de la potencia del láser y la velocidad de escaneo |

| Potencia del láser | Medidor de potencia | Dinámica de la piscina de fusión, profundidad de penetración | +/- 5% de la potencia objetivo |

| Velocidad de escaneo | Sistema de galvanómetro | Tamaño del baño de fusión, entrada de calor | +/- 2% de la velocidad objetivo |

Esta tabla destaca la interconexión de los parámetros del proceso y su influencia en la calidad final de la pieza. Al monitorear cuidadosamente estos parámetros, podemos asegurar condiciones óptimas de construcción.

Implementación de Sistemas de Monitoreo Efectivos

Crear sistemas de monitoreo efectivos requiere atención a varios aspectos clave. Elegir los sensores adecuados es fundamental. Cada sensor está diseñado para puntos de datos específicos, por lo que seleccionar la combinación correcta para su proceso de AM metálico es primordial. Establecer umbrales de alerta adecuados es igualmente importante. Umbrales demasiado sensibles activan alarmas innecesarias, mientras que umbrales demasiado relajados podrían pasar por alto problemas reales.

- Selección de sensores: Seleccione sensores según el proceso de AM metálico y los posibles defectos que necesita abordar.

- Umbrales de alerta: Defina umbrales específicos para cada parámetro monitoreado para generar alertas oportunas.

- Capacitación de Operadores: Proporcione a los operadores el conocimiento para interpretar datos y realizar ajustes informados basados en la retroalimentación en tiempo real.

Esta capacitación equipa a los operadores para comprender señales de datos complejas y traducir información en tiempo real en acciones correctivas. Este enfoque proactivo puede prevenir problemas significativos de calidad y mejorar la consistencia de las piezas.

Estudios de Caso: Impacto Real del Monitoreo en Tiempo Real

La monitorización en tiempo real ha mostrado beneficios sustanciales en entornos reales. Un estudio demostró que la monitorización en tiempo real, utilizando cámaras de alta velocidad e imágenes térmicas, disminuyó la porosidad en componentes de aleación de titanio en 80%. En otro caso, la monitorización acústica permitió la detección temprana de un flujo de polvo inconsistente, evitando una falla en la construcción. Esto ahorró una cantidad considerable de material y tiempo de producción.

Estos sistemas permiten a los operadores realizar cambios inmediatos en los parámetros que no eran posibles con las inspecciones tradicionales posteriores a la construcción. Al identificar y resolver problemas en tiempo real, los fabricantes pueden mejorar significativamente la calidad de las piezas, minimizar el desperdicio de material y aumentar la eficiencia general de la producción. Esta estrategia proactiva es clave para elevar el control de calidad en la fabricación aditiva de metales y fomentar una mayor adopción de la tecnología.

Navegando el laberinto de normas para la certificación de AM metálico

El mundo de la fabricación aditiva (AM) de metales está en constante cambio, lo que genera una necesidad creciente de estándares confiables de inspección de calidad. Esto crea tanto posibilidades emocionantes como consideraciones importantes para los fabricantes. Esta sección explora los marcos cruciales desarrollados por organizaciones como ASTM, ISO y SAE, junto con grupos específicos de la industria, para ayudar a garantizar la calidad y la consistencia en la AM de metales.

Estándares clave de decodificación para AM metálico

Comprender las normas relevantes para las propiedades del material, la validación de procesos y los procedimientos de calificación es esencial para el éxito en la fabricación aditiva de metales. Estas normas abordan varias áreas clave:

-

Propiedades del material: Las normas definen las características aceptables de los polvos metálicos, incluyendo la composición química, el tamaño de partícula y la fluidez. Esto ayuda a garantizar un rendimiento constante del material y piezas fiables.

-

Validación del proceso: Estos estándares describen procedimientos para calificar los procesos de AM, como la potencia del láser, la velocidad de escaneo y el espesor de la capa. Esto conduce a resultados repetibles y predecibles, minimizando las variaciones en la calidad de las piezas.

-

Procedimientos de Calificación: Los estándares detallan los requisitos para el personal, el equipo y la documentación para mantener una calidad de producción consistente. Esto también garantiza el cumplimiento de las directrices regulatorias.

Por ejemplo, la norma ASTM F3308 ofrece orientación sobre la calificación de procesos de fusión por lecho de polvo láser para aleaciones de titanio. Describe los requisitos para el desarrollo de parámetros del proceso, pruebas y documentación, ayudando a los fabricantes a crear procesos de producción confiables.

Integrando estándares en sistemas de calidad

Los principales fabricantes están incorporando estos estándares en sus sistemas de calidad. Esto generalmente implica crear documentación detallada, implementar sistemas robustos de trazabilidad y prepararse para auditorías de certificación. Equilibrar estos requisitos con la innovación continua puede ser un desafío. Para más información, consulta este recurso: Cómo dominar...

Las empresas están encontrando formas eficientes de optimizar estos procesos. Algunas están utilizando plataformas digitales para gestionar la documentación y la trazabilidad, mientras que otras están incorporando controles automatizados de calidad a lo largo de su flujo de trabajo de AM. Estas estrategias reducen la carga administrativa mientras aseguran el cumplimiento.

Guía práctica para auditorías de certificación

Prepararse para las auditorías de certificación no tiene que ser abrumador. Al abordar el proceso paso a paso, las empresas pueden cumplir eficazmente con cada requisito:

-

Documentación: Cree documentación clara y concisa de los procesos, materiales y resultados de inspección. Esto proporciona a los auditores la evidencia necesaria de cumplimiento y trazabilidad.

-

Rastreo: Implementar un sistema para rastrear materiales y piezas a lo largo de todo el proceso de AM. Esto ayuda a identificar la fuente de cualquier problema y garantiza la responsabilidad.

-

Capacitación: Invierta en la capacitación del personal sobre las normas relevantes y los procedimientos de calidad. Esto garantiza que todos comprendan sus responsabilidades en el mantenimiento de la calidad y el cumplimiento.

Navegar con éxito por estas normas no se trata solo de cumplir requisitos; se trata de establecer confianza. Al demostrar un compromiso con la calidad y la consistencia, los fabricantes de AM metálica pueden acceder a nuevos mercados y explorar aplicaciones innovadoras. A medida que la industria crece, adherirse a las normas será esencial para generar confianza y fomentar un uso más amplio de las tecnologías de AM metálica.

Construyendo su Manual Completo de Estrategia de Calidad para AM Metálico

Una estrategia de calidad robusta es esencial para desbloquear todo el potencial de la fabricación aditiva (AM) de metal. Esta sección ofrece una hoja de ruta práctica para construir un sistema de calidad integral. Cubre todo el flujo de trabajo de AM de metal, desde la validación del polvo entrante hasta la verificación de la pieza final. Esto no es una solución universal, sino un marco flexible que puedes adaptar a tus requisitos específicos de producción.

Estableciendo una Base: Validación de Polvo Entrante

Las piezas AM de metal de alta calidad comienzan con la materia prima: polvo de metal. Un sistema sólido de gestión de calidad del polvo es vital. Esto significa caracterizar cuidadosamente cada lote de polvo, analizando propiedades como la distribución del tamaño de partículas, la morfología y la composición química. Esto garantiza la consistencia entre lotes y establece las bases para construcciones predecibles y repetibles.

Monitoreo en proceso: Detectar defectos temprano

La monitorización en tiempo real es esencial para un control de calidad eficiente en la fabricación aditiva de metales. Integrar sensores como cámaras de alta velocidad, detectores infrarrojos y monitores acústicos proporciona datos constantes. Esto te ofrece una visibilidad clara del proceso de construcción. Puedes identificar rápidamente desviaciones de los parámetros objetivo, lo que permite ajustes oportunos y evita que pequeños problemas se conviertan en defectos mayores. La investigación Fringe de Phase3D demuestra cómo correlacionar anomalías en la construcción con defectos en la pieza final puede mejorar significativamente el rendimiento de la máquina y reducir las tasas de rechazo de piezas. Aprende más sobre la correlación de anomalías en la construcción con defectos.

Inspección posterior a la construcción: Verificación de la integridad de la pieza

Una inspección exhaustiva después de la construcción es crucial una vez que la construcción está completa para verificar la integridad de la pieza. Técnicas avanzadas de Pruebas No Destructivas (NDT) como el escaneo por Tomografía Computarizada (CT) son esenciales para encontrar defectos internos que las inspecciones superficiales tradicionales no detectan. Esto asegura el cumplimiento de estrictos estándares de calidad, lo cual es especialmente importante para industrias como la aeroespacial y la médica. El escaneo CT, por ejemplo, ha demostrado mejorar la detección de porosidad en componentes de aleación de titanio hasta en un 80%.

El papel de la IA: Mejorando la calidad en cada etapa

La inteligencia artificial (IA) fortalece aún más la estrategia de calidad. Los algoritmos de IA analizan datos de sensores tanto del monitoreo en proceso como de la inspección posterior a la construcción. Pueden identificar patrones y correlaciones que podrían pasar desapercibidos para los operadores humanos. Esto permite un control de calidad predictivo, posibilitando ajustes preventivos y minimizando defectos antes de que ocurran. La IA está transformando el control de calidad en la fabricación aditiva de metales.

Escalando para el Crecimiento: Adaptando su Estrategia de Calidad

Una estrategia de calidad exitosa debe escalar con su producción, desde el desarrollo de prototipos hasta la fabricación a gran escala. Esto implica establecer documentación clara, sistemas robustos de trazabilidad y programas de capacitación. Considere lo siguiente:

- Desarrollo de prototipos: Priorizar el análisis de datos en profundidad y la optimización de procesos para perfeccionar los parámetros de construcción.

- Producción piloto: Implementar controles de calidad automatizados en etapas clave para garantizar resultados consistentes.

- Producción completa: Integre un sistema de gestión de calidad totalmente automatizado con monitoreo en tiempo real y análisis impulsado por IA para la mejora continua.

Este enfoque adaptable garantiza que su sistema de calidad pueda manejar demandas de producción crecientes.

Mejora Continua: La Clave para el Éxito Sostenible

Una estrategia de calidad verdaderamente efectiva es dinámica, evolucionando constantemente a través de la mejora continua. Las empresas enfocadas en el futuro utilizan los datos del sistema de calidad para perfeccionar los procesos y mejorar sus capacidades. Este ciclo de retroalimentación, impulsado por el análisis de datos e informado por las mejores prácticas de la industria, crea una ventaja competitiva sostenible. Al perseguir consistentemente una mayor calidad, no solo mejoras tus productos actuales, sino que también te preparas para la innovación futura.

¿Listo para elevar la calidad de tu AM metálico? Laser Insights China ofrece recursos valiosos y perspectivas para la industria del láser y la fabricación aditiva. ¡Visita Laser Insights China hoy para descubrir más!