La revolución de la impresión 3D metálica para implantes médicos

Los implantes médicos tradicionalmente seguían un enfoque de "talla única para la mayoría" debido a limitaciones en la fabricación. Esto a menudo significaba comprometer el ajuste y la funcionalidad, lo que podría afectar los resultados para los pacientes. Sin embargo, la impresión 3D de metal ha cambiado las reglas del juego para los implantes médicos. Esta tecnología permite a los profesionales médicos crear implantes específicos para el paciente con una precisión y complejidad increíbles.

Este enfoque personalizado permite una mejor integración con el cuerpo, lo que potencialmente conduce a tiempos de recuperación más cortos y un éxito mejorado a largo plazo. Esto representa un gran avance en la medicina personalizada.

De Concepto a Creación: Diseñando para el Individuo

El proceso de creación de un implante médico impreso en 3D comienza con imágenes médicas detalladas, como tomografías computarizadas o escaneos MRI. Estos datos se utilizan para crear un modelo digital 3D de la anatomía del paciente. Este modelo permite a cirujanos e ingenieros diseñar un implante perfectamente adaptado a la estructura única del individuo.

Por ejemplo, un paciente que necesita un implante craneal puede tener uno diseñado para coincidir exactamente con los contornos de su cráneo. Esto mejora tanto los resultados estéticos como funcionales. Este enfoque personalizado minimiza los ajustes durante la cirugía y promueve una mejor integración con los tejidos circundantes. Realmente destaca el cambio de soluciones generalizadas a cuidados individualizados.

Ventajas sobre los métodos tradicionales

La fabricación tradicional de implantes tiene limitaciones en la complejidad del diseño y la personalización. La impresión 3D de metal supera estas limitaciones. Permite la creación de formas complejas y estructuras porosas imposibles de lograr con métodos convencionales.

Estos avances conducen a una mejor integración ósea, un menor riesgo de rechazo del implante y un rendimiento general mejorado. Además, la impresión 3D acelera significativamente el tiempo de producción. Esto significa que los pacientes reciben sus implantes personalizados más rápido. El mercado en crecimiento de implantes médicos impresos en 3D refleja esta tendencia. Las proyecciones muestran que alcanzará USD 4,348.4 mil millones en 2025, frente a USD 3,716.6 mil millones en 2024. Este crecimiento subraya el papel cada vez mayor de la fabricación aditiva en la atención médica. Encuentre estadísticas más detalladas aquí: Informe del mercado de implantes médicos impresos en 3D

Un ecosistema colaborativo que impulsa la innovación

La implementación exitosa de la impresión 3D de metal para implantes médicos depende de la colaboración entre profesionales médicos, ingenieros y especialistas en tecnología. Este enfoque interdisciplinario garantiza que los implantes sean tanto técnicamente sólidos como que satisfagan las necesidades clínicas específicas del paciente. Esta experiencia combinada fomenta la innovación y acelera el desarrollo de nuevos materiales, diseños y aplicaciones para implantes médicos impresos en 3D. Esta colaboración es clave para superar los límites del cuidado del paciente.

Detrás de la Tecnología: Cómo Funciona la Impresión 3D de Metal para Implantes Médicos

La impresión 3D de metal para implantes médicos está cambiando la atención al paciente al crear implantes personalizados diseñados para necesidades individuales. Pero, ¿cómo funciona este proceso? Esta sección explora los pasos involucrados en transformar un diseño digital en un dispositivo médico real que cambia vidas.

De plano digital a implante físico: el proceso de impresión 3D

El proceso comienza con imágenes médicas, como tomografías computarizadas (CT) o resonancias magnéticas (MRI), que proporcionan datos anatómicos detallados. Estos datos crean un modelo digital 3D preciso del área que necesita el implante. Es similar a un plano para una casa construida a medida, pero en su lugar, es un implante médico que encaja perfectamente. Este modelo digital es la base para la impresión 3D.

Este proceso utiliza fabricación aditiva, añadiendo materiales capa por capa para construir el producto final. Se utilizan varias tecnologías en la impresión 3D de metales para implantes médicos:

- Fusión selectiva por láser (SLM): Un láser de alta potencia funde y fusiona polvo metálico, capa por capa, siguiendo el diseño digital.

- Fusión por haz de electrones (EBM): Similar a SLM, EBM utiliza un haz de electrones como fuente de energía, lo que permite altas tasas de fusión y el procesamiento de materiales reactivos en un vacío.

- Sinterización Directa de Metal por Láser (DMLS): Un láser sinteriza (calienta y fusiona) polvo metálico sin fundirlo completamente, creando una estructura algo porosa.

Elegir la herramienta adecuada para el trabajo: comparación de tecnologías

Cada tecnología tiene fortalezas y debilidades. SLM ofrece una excelente precisión y acabado superficial, lo que la hace adecuada para diseños intrincados. El entorno de vacío y las altas tasas de fusión de EBM son ideales para materiales reactivos como las aleaciones de titanio, comunes en implantes médicos. DMLS, con sus estructuras porosas, promueve la integración ósea para algunas aplicaciones ortopédicas. Aprende más en este artículo sobre los avances en la tecnología láser.

El gráfico de datos a continuación visualiza una comparación de SLM, EBM y DMLS en métricas clave.

Como se muestra en el gráfico, SLM sobresale en resolución, produciendo implantes altamente detallados, mientras que EBM es más rápido, lo cual es importante para casos sensibles al tiempo. DMLS, con menor resolución, ofrece una mayor compatibilidad de materiales. Cada tecnología satisface necesidades específicas de fabricación de implantes médicos.

Para aclarar aún más estas diferencias, examinemos la siguiente tabla:

Comparación de tecnologías de impresión 3D en metal para implantes médicos Esta tabla compara las principales tecnologías de impresión 3D en metal utilizadas para implantes médicos, destacando sus fortalezas, limitaciones y mejores aplicaciones.

| Tecnología | Resolución | Compatibilidad de materiales | Acabado de la superficie | Mejores aplicaciones | Limitaciones |

|---|---|---|---|---|---|

| SLM | Alto | Moderado | Excelente | Diseños intrincados, implantes pequeños | Velocidad y costo de construcción |

| MBE | Moderado | Alto (especialmente para materiales reactivos) | Bien | Implantes de titanio, formas complejas | Resolución, costo |

| DMLS | Más bajo | Alto | Justo | Implantes ortopédicos que promueven la integración ósea | Acabado superficial, propiedades mecánicas |

Esta tabla resume las diferencias clave entre las tres tecnologías, enfatizando su idoneidad para diversas aplicaciones de implantes médicos.

Ingeniería de Precisión a Nivel Microscópico

Después de la impresión, el implante pasa por un post-procesamiento: eliminación de soportes, acabado superficial y esterilización. Estos aseguran la biocompatibilidad, eliminan defectos y preparan el implante para la cirugía. Esta precisión se debe al control inherente de la impresión 3D, que permite geometrías complejas y superficies porosas que fomentan la integración ósea, características imposibles con la fabricación tradicional.

De la exploración a la cirugía: un viaje sin interrupciones

Todo el proceso, desde el escaneo del paciente hasta el implante, muestra el poder de la impresión 3D de metal para implantes médicos. Esta tecnología permite soluciones personalizadas para problemas médicos complejos y a menudo reduce los tiempos de entrega, mejorando los resultados para el paciente. Es un avance significativo en la medicina personalizada, ofreciendo esperanza y una mejor calidad de vida.

Los materiales que hacen posible la impresión 3D de implantes médicos metálicos

Crear implantes médicos requiere más que simplemente elegir cualquier metal. Estos dispositivos residen dentro del cuerpo humano, por lo que necesitan propiedades específicas tanto para la seguridad como para la eficacia. Esto significa que los materiales utilizados en la impresión 3D de metales para implantes médicos deben ser cuidadosamente seleccionados y optimizados. Exploremos los metales especializados que mejoran el rendimiento de los implantes y los resultados para los pacientes.

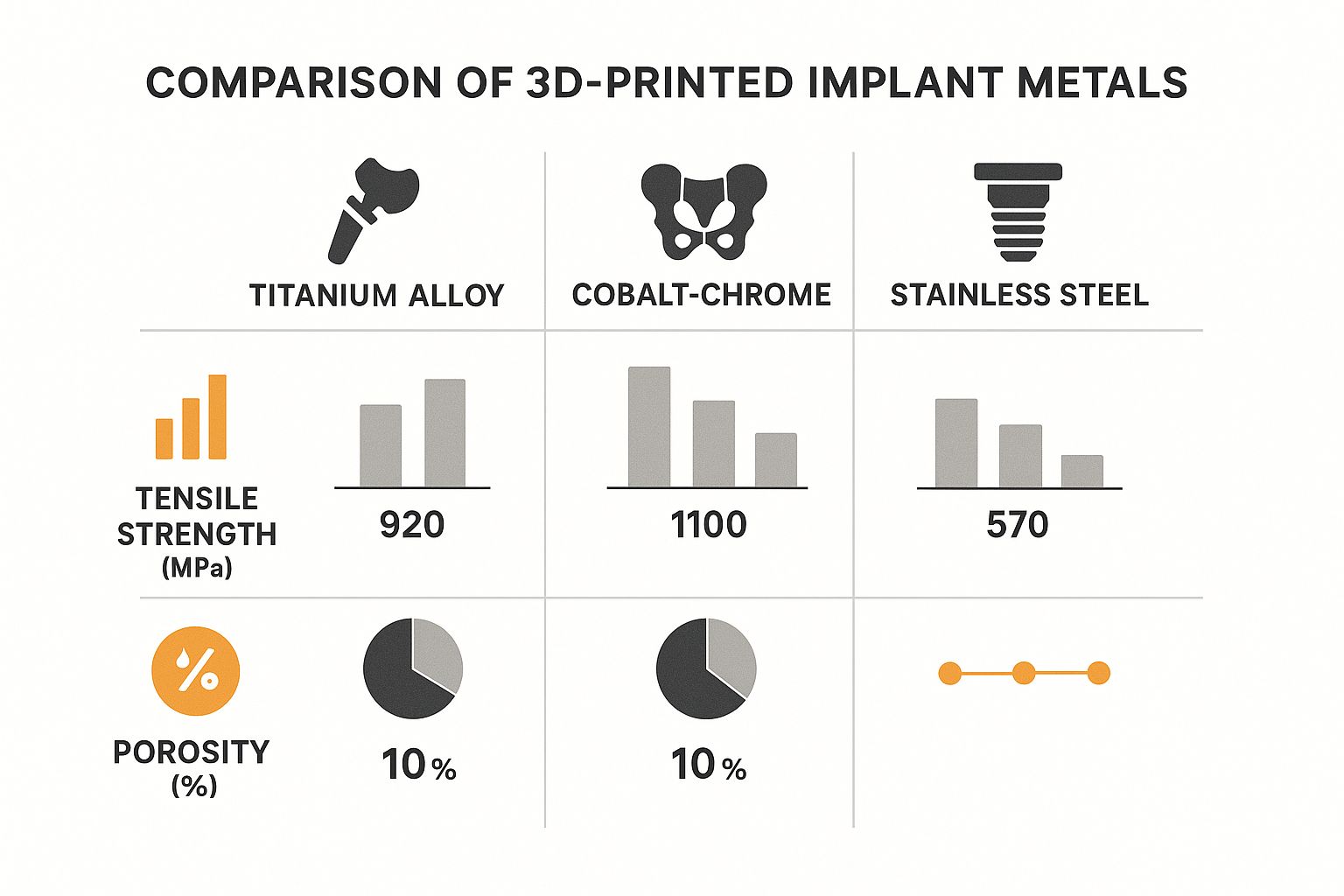

Aleaciones de Titanio: Resistencia y Biocompatibilidad

Las aleaciones de titanio son una piedra angular de la impresión 3D de metales para implantes médicos. Su excepcional biocompatibilidad minimiza el riesgo de que el cuerpo rechace el implante. La alta relación resistencia-peso del titanio lo hace ideal para implantes que necesitan soportar un estrés significativo, como los reemplazos de cadera. Las estructuras porosas creadas mediante impresión 3D permiten el crecimiento óseo, mejorando aún más la estabilidad y la vida útil del implante.

Formulaciones de Cobalto-Cromo: Durabilidad y Resistencia al Desgaste

Las formulaciones de cobalto-cromo son otro grupo esencial de materiales. Estas aleaciones sobresalen en durabilidad y resistencia al desgaste, lo que las hace muy adecuadas para aplicaciones como implantes dentales y reemplazos de rodilla. Estos implantes experimentan fricción y fuerza constantes. Las robustas propiedades del cobalto-cromo aseguran que puedan soportar estos desafíos a largo plazo. La impresión 3D permite geometrías complejas, optimizando el ajuste y la función del implante.

Aceros Inoxidables Avanzados: Versatilidad y Rentabilidad

Aunque el titanio y el cobalto-cromo son predominantes, los aceros inoxidables avanzados también tienen un lugar en la impresión 3D de metales para implantes médicos. Ofrecen un equilibrio entre versatilidad y rentabilidad. Ciertas formulaciones de acero inoxidable están diseñadas para procesos de impresión 3D, ofreciendo buena biocompatibilidad y propiedades mecánicas. Esto los convierte en una opción práctica para diversas aplicaciones, especialmente cuando el costo es un factor. Los datos de imágenes médicas necesitan ser convertidos a un formato imprimible en 3D. Por ejemplo, puedes Convertir DICOM a STL fácilmente.

Compuestos y Aleaciones Emergentes: Empujando los Límites

Más allá de estos materiales establecidos, la investigación continúa superando límites. Materiales compuestos, que combinan metales con sustancias como polímeros o cerámicas, están en desarrollo. Esto crea implantes con funcionalidad mejorada, como una mejor integración ósea o capacidades de administración de fármacos. Los científicos también están creando nuevas aleaciones específicamente para la fabricación aditiva. Estos materiales tienen el potencial de superar las opciones tradicionales en resistencia, biocompatibilidad y rendimiento a largo plazo.

El acto de equilibrio: propiedades clave del material

Todos los materiales utilizados en la impresión 3D de metales para implantes médicos deben equilibrar propiedades críticas. La biocompatibilidad es esencial, asegurando que el implante no cause reacciones adversas. La resistencia a los fluidos corporales también es crucial, previniendo la corrosión y el deterioro con el tiempo. El implante necesita una resistencia mecánica adecuada para soportar el estrés. Finalmente, el material debe fomentar la integración con el hueso natural para la estabilidad y el éxito a largo plazo. La investigación continua se centra en optimizar estas propiedades para mejores resultados en los pacientes. El mercado de materiales y servicios de impresión 3D, incluyendo la fabricación aditiva de metales, fue valorado en USD 8.60 mil millones en 2024 y se proyecta que alcance USD 16.82 mil millones para 2030. Este crecimiento está impulsado por la inversión en áreas como la bioimpresión y la fabricación aditiva de metales, particularmente para implantes médicos debido a la capacidad de crear estructuras fuertes y ligeras. Puede encontrar más información aquí: Informe de la Industria de Materiales y Servicios de Impresión 3D.

Cuidado Personalizado: El Poder de los Implantes Personalizados

La impresión 3D de metal para implantes médicos está cambiando la relación médico-paciente al permitir nuevos niveles de personalización. Los pacientes ya no están limitados a tamaños y formas estándar de implantes. Los profesionales médicos ahora pueden crear implantes diseñados específicamente para la anatomía única de cada individuo. Este enfoque personalizado está mejorando la atención médica.

El viaje hacia un ajuste perfecto: desde la imagen hasta la implantación

El proceso comienza con imágenes médicas avanzadas, como tomografías computarizadas (CT) y resonancias magnéticas (MRI scans), que capturan los detalles intrincados de la anatomía del paciente. Estos datos se utilizan luego para crear un modelo digital 3D preciso. Es como un plano, pero para un implante médico que encaja perfectamente.

Este modelo digital permite que cirujanos e ingenieros colaboren en el diseño del implante. Esto asegura que se integre perfectamente con el cuerpo del paciente, logrando tanto un ajuste preciso como una funcionalidad óptima. Este nivel de atención personalizada no es posible con los métodos tradicionales de fabricación.

Superando desafíos anatómicos: soluciones personalizadas para casos complejos

Los implantes personalizados abordan desafíos anatómicos que antes eran difíciles o imposibles de tratar. Por ejemplo, un paciente con una fractura ósea compleja puede recibir un implante perfectamente adaptado a la zona fracturada, promoviendo una curación más rápida y efectiva. Esta capacidad de crear soluciones personalizadas es un avance importante para pacientes con necesidades únicas.

Este enfoque dirigido reduce la necesidad de ajustes extensos durante la cirugía. Esto minimiza el riesgo de complicaciones y mejora los resultados para el paciente. También permite a los cirujanos intentar procedimientos con confianza que podrían haber considerado demasiado riesgosos con implantes estándar.

Transformando vidas: testimonios de pacientes y éxitos quirúrgicos

El impacto de los implantes personalizados va más allá de mejorar los resultados quirúrgicos. Realmente transforma vidas. Los pacientes que antes enfrentaban movilidad limitada o dolor crónico pueden recuperar la función y disfrutar de una mejor calidad de vida gracias a implantes diseñados específicamente para ellos. Este enfoque personalizado ofrece una nueva esperanza para pacientes con condiciones raras o variaciones anatómicas complejas.

Los equipos quirúrgicos también se benefician de esta tecnología. Observan una mayor eficiencia en las operaciones, tasas reducidas de complicaciones y tiempos de curación más rápidos en sus pacientes. La precisión de estos implantes diseñados a medida agiliza los procedimientos quirúrgicos y aumenta la predictibilidad, lo que conduce a mejores experiencias para los pacientes. Lea también: Cómo dominar la tecnología láser.

Un futuro colaborativo: avanzando en la atención personalizada

La impresión 3D de metal para implantes médicos continúa avanzando, impulsada por la colaboración de profesionales médicos, ingenieros y especialistas en fabricación. Esta asociación fomenta la innovación y amplía las posibilidades del cuidado del paciente. Las aplicaciones potenciales de esta tecnología están creciendo, ofreciendo esperanza para un futuro más saludable.

La tendencia más amplia hacia soluciones de atención médica personalizadas es evidente en áreas como los plásticos impresos en 3D. El mercado global de plásticos para impresión 3D médica fue valorado en aproximadamente USD 682.04 millones en 2024. Las proyecciones indican que alcanzará USD 6,454.36 millones para 2034, creciendo a una Tasa de Crecimiento Anual Compuesta (CAGR) del 25.20%. Aprende más sobre el crecimiento de este mercado aquí. La impresión 3D de metales para implantes médicos ejemplifica el poderoso impacto de la medicina personalizada.

Pacientes Reales, Resultados Reales: Historias de Éxito que Inspiran

La impresión 3D de metales para implantes médicos está cambiando nuestra forma de abordar la atención sanitaria. No es solo un salto tecnológico; es un camino para mejorar vidas. Esta sección profundiza en el impacto real a través de historias de éxito inspiradoras, mostrando cómo los implantes impresos en 3D abordan problemas médicos complejos y mejoran los resultados para los pacientes en diversas especialidades.

Ortopedia: Restaurando la movilidad y reduciendo el dolor

Los implantes metálicos impresos en 3D se están volviendo cada vez más comunes en ortopedia para reemplazos articulares y reparaciones de fracturas. Considere un paciente con una tibia gravemente fracturada. Un implante personalizado, diseñado e impreso en 3D, ofrece un ajuste preciso a la zona dañada. Este enfoque personalizado favorece una curación más rápida y una mejor integración ósea que los métodos tradicionales. Los implantes también pueden diseñarse con estructuras porosas para promover el crecimiento óseo, mejorando aún más la estabilidad y el éxito a largo plazo.

- Ejemplo: Un paciente con una fractura pélvica compleja, no apta para implantes estándar, recibió un implante de titanio impreso en 3D. El implante fue diseñado para adaptarse a su anatomía única. Esta solución innovadora permitió una reconstrucción exitosa y restauró su movilidad.

Reconstrucción Dental: Logrando una Sonrisa Perfecta

La impresión 3D de metal está revolucionando la reconstrucción dental. Los implantes dentales hechos a medida, fabricados con materiales biocompatibles como el titanio, ofrecen un ajuste perfecto y una estética superior.

- Ejemplo: Un paciente que necesitaba múltiples implantes dentales recibió una solución impresa en 3D perfectamente adaptada a la estructura de su mandíbula. Este diseño preciso aseguró una colocación óptima de los implantes, resultando en una sonrisa estable y de aspecto natural.

Intervenciones cardiovasculares: reparando corazones y salvando vidas

Incluso los procedimientos cardiovasculares complejos se están beneficiando de la impresión 3D en metal. Los cirujanos pueden usar esta tecnología para crear modelos cardíacos específicos para cada paciente, para una planificación quirúrgica detallada o para diseñar stents y válvulas personalizados.

- Ejemplo: Un joven paciente nacido con un defecto cardíaco complejo recibió un implante impreso en 3D que cambió su vida. El implante reparó el defecto y mejoró significativamente la función cardíaca y la calidad de vida, demostrando el inmenso potencial de esta tecnología.

Reconstrucción Facial: Restaurando Forma y Función

Los implantes impresos en 3D ofrecen una nueva esperanza para los pacientes que enfrentan reconstrucción facial tras un trauma o debido a condiciones congénitas. La precisión excepcional de estos implantes permite la recreación exacta de estructuras faciales complejas, restaurando tanto la forma como la función.

- Ejemplo: Tras un accidente, un paciente que necesitaba reconstrucción de mandíbula recibió un implante de titanio impreso en 3D, contorneado con precisión a su rostro. Esto restauró su capacidad para hablar y comer normalmente, mejorando drásticamente su bienestar general.

Para ilustrar mejor la amplitud de aplicaciones, la tabla a continuación resume los usos clave de los implantes metálicos impresos en 3D en diferentes especialidades:

Aplicaciones de impresión 3D de metal para implantes médicos por especialidad

Esta tabla presenta aplicaciones clave de implantes metálicos impresos en 3D en diferentes especialidades médicas, mostrando tipos típicos de implantes, materiales utilizados y beneficios para los pacientes.

| Especialidad Médica | Tipos comunes de implantes | Materiales preferidos | Beneficios Clave para el Paciente | Mejora típica de la recuperación |

|---|---|---|---|---|

| Ortopedía | Reemplazos articulares, dispositivos de fijación de fracturas | Aleaciones de titanio, aleaciones de cobalto-cromo | Ajuste mejorado, curación más rápida, mejor integración ósea | Dolor reducido, mayor movilidad, retorno más rápido a la actividad |

| Reconstrucción Dental | Implantes dentales, coronas, puentes | Titanio, circonio | Estética mejorada, estabilidad mejorada, ajuste personalizado | Función masticatoria mejorada, sonrisa realzada, mayor confianza |

| Cardiovascular | Stents, válvulas, modelos de corazón | Aleaciones de titanio, aleaciones de níquel-titanio (Nitinol) | Colocación precisa, flujo sanguíneo mejorado, tratamiento personalizado | Riesgo reducido de complicaciones, función cardíaca mejorada, mejor calidad de vida |

| Reconstrucción Facial | Implantes craneofaciales, reconstrucciones de mandíbula | Titanio, polímeros biocompatibles | Restauración de la forma y función, mejora de la calidad de vida | Mejora del habla, la masticación y la estética facial, aumento de la autoestima |

Esta tabla destaca la versatilidad de la impresión 3D de metal para crear implantes adaptados a las necesidades específicas de cada paciente. Una curación más rápida, una función mejorada y una estética mejorada son solo algunos de los beneficios clave observados en estas especialidades médicas.

Democratizando el acceso a tratamientos avanzados

Los implantes impresos en 3D ofrecen soluciones únicas para pacientes con condiciones raras o desafíos anatómicos complejos que no son abordados por implantes estándar. Este enfoque personalizado amplía el acceso a tratamientos avanzados, ofreciendo esperanza y mejores resultados. A medida que esta tecnología continúa evolucionando, podemos anticipar aplicaciones aún más innovadoras y mejoras adicionales en la atención al paciente.

Navegando la Seguridad: Regulación en la Revolución de la Impresión 3D

La impresión 3D de metal para implantes médicos tiene un enorme potencial para la atención médica personalizada. Sin embargo, garantizar la seguridad de estos dispositivos es absolutamente fundamental. Esta sección explora las regulaciones que rodean esta tecnología, centrándose en las medidas de prueba y control de calidad involucradas.

Pruebas y Validación Rigurosas: Garantizando la Seguridad del Implante

Antes de que un implante médico impreso en 3D llegue a un paciente, pasa por una serie de pruebas. Estas pruebas evalúan la biocompatibilidad, asegurando que el implante no cause reacciones adversas en el cuerpo. También se evalúan propiedades mecánicas como la resistencia y durabilidad. El implante debe soportar las tensiones que encontrará durante su uso previsto. Finalmente, la resistencia a la corrosión y al desgaste por los fluidos corporales es crucial para la seguridad y eficacia a largo plazo.

Adaptando los Marcos Regulatorios: La FDA y las Normas Internacionales

Los organismos reguladores como la FDA (Administración de Alimentos y Medicamentos) y varias organizaciones internacionales están actualizando sus marcos para abordar los desafíos únicos que plantean los implantes impresos en 3D. Las regulaciones tradicionales fueron creadas para dispositivos producidos en masa. La variabilidad inherente en los implantes personalizados impresos en 3D requiere procesos de validación más especializados. Esto garantiza una calidad constante a pesar de la naturaleza única de cada implante. También podría interesarte esto: Cómo dominar la tecnología láser.

Garantía de Calidad: Incorporando la Seguridad en el Proceso

Los líderes de la industria están integrando proactivamente el aseguramiento de la calidad en cada paso del proceso de diseño y producción. Esto minimiza los riesgos potenciales y promueve una calidad constante de los implantes. Los aspectos clave de este enfoque incluyen:

- Validación de procesos de fabricación aditiva: Garantizando la fiabilidad y repetibilidad del proceso de impresión 3D.

- Rastreo de materiales y parámetros de producción: Mantener registros detallados permite la trazabilidad y una acción rápida si surgen problemas.

- Implementar controles rigurosos de calidad: Las inspecciones regulares en cada etapa de producción ayudan a identificar y corregir defectos.

Colaboración y Estandarización: Un Camino hacia la Innovación Segura

La colaboración entre fabricantes y organismos reguladores es esencial para desarrollar estándares apropiados. Esta asociación busca equilibrar la seguridad del paciente con la innovación continua. Las regulaciones deben ser lo suficientemente fuertes para garantizar la seguridad, pero lo suficientemente flexibles para permitir avances en la impresión 3D de metales para implantes médicos.

Abordando los desafíos de la producción personalizada

Uno de los principales desafíos es la variabilidad inherente en la producción personalizada. A diferencia de los implantes producidos en masa, cada dispositivo impreso en 3D es único. Esto requiere medidas robustas de control de calidad para garantizar la consistencia y la fiabilidad.

La importancia de la trazabilidad y la documentación

Mantener registros completos es fundamental. Cada etapa del proceso, desde el diseño inicial hasta la esterilización final, debe ser documentada. Esta trazabilidad permite a los fabricantes identificar rápidamente la fuente de cualquier problema. También permite a los organismos reguladores supervisar el cumplimiento, garantizando aún más la seguridad del paciente.

Mirando hacia adelante: El futuro de la regulación

A medida que avanza la tecnología de impresión 3D, las regulaciones deben mantenerse al día. El diálogo continuo entre las partes interesadas de la industria y los reguladores es clave para mantener el equilibrio entre la innovación y la seguridad del paciente. El futuro de la impresión 3D de metales para implantes médicos depende de un marco regulatorio que sea riguroso y adaptable, protegiendo a los pacientes mientras apoya el desarrollo de dispositivos que cambian vidas.

El futuro de la impresión 3D de metales para implantes médicos

La impresión 3D de metal para implantes médicos ya está cambiando la forma en que abordamos el cuidado del paciente. El futuro tiene aún más potencial para mejorar la vida de los pacientes. Exploremos algunas innovaciones emocionantes en el horizonte.

Impresión Multi-Material: Ampliando Posibilidades

Una área prometedora es la impresión multimaterial. Esta técnica combina metales con otros materiales biocompatibles, como polímeros o cerámicas.

Imagina un implante con un núcleo metálico fuerte y un recubrimiento de polímero poroso para fomentar la integración tisular. Esta combinación de materiales mejora la funcionalidad y amplía el rango de aplicaciones.

Inteligencia Artificial: Personalizada y Predictiva

La inteligencia artificial (IA) está adquiriendo una importancia cada vez mayor. Los algoritmos de IA pueden analizar datos específicos del paciente, como escaneos anatómicos, para crear implantes perfectamente personalizados. Esto conduce a un mejor ajuste, función y rendimiento a largo plazo.

La IA también puede predecir la vida útil de un implante, informando las decisiones sobre la selección de materiales y el diseño. Esto ayuda a identificar problemas potenciales desde el principio, conduciendo a soluciones más seguras y efectivas.

Implantes bioactivos: integrando dispositivo y terapia

Los implantes bioactivos representan otro avance significativo. Estos implantes pueden liberar agentes terapéuticos, como medicamentos o factores de crecimiento, directamente en el cuerpo. Piensa en un implante que reemplaza el hueso dañado mientras libera simultáneamente factores de crecimiento para acelerar la curación.

Esta fusión de dispositivo y terapia abre nuevas y emocionantes posibilidades de tratamiento. Los implantes bioactivos tienen el potencial de revolucionar el cuidado de condiciones complejas.

Implantes que Cambian de Forma: Adaptándose al Cuerpo

Los investigadores están explorando la impresión 4D, que crea implantes que cambian de forma con el tiempo en respuesta a estímulos como la temperatura corporal. Estos implantes "cambiantes de forma" son increíblemente prometedores para situaciones donde la adaptación a condiciones anatómicas cambiantes es crucial.

Por ejemplo, un stent podría expandirse a medida que crece un vaso sanguíneo, asegurando una efectividad continua. Aunque aún está en las primeras etapas de desarrollo, la impresión 4D representa un paso audaz hacia adelante.

Innovaciones que Transforman la Práctica Clínica

Aunque aún se están realizando muchas innovaciones, varios avances se están acercando a la aplicación clínica:

- Implantes craneales personalizados: Estos implantes coinciden exactamente con los contornos del cráneo para mejorar la estética y la función.

- Prótesis articulares específicas para el paciente: Los implantes diseñados a medida ofrecen un mejor ajuste, una recuperación más rápida y una movilidad mejorada.

- Implantes dentales bioactivos: Los sistemas de liberación de fármacos dentro de los implantes pueden combatir infecciones o promover el crecimiento óseo.

Estos avances mejorarán los resultados para los pacientes y personalizarán las opciones de tratamiento. La continua evolución de estas tecnologías promete transformar la atención médica.

Para más información sobre la tecnología láser y sus diversas aplicaciones, incluyendo avances médicos, visita Laser Insights China. Mantente al día con los últimos avances y conecta con una comunidad apasionada.