El Poder Oculto de los Parámetros del Proceso SLM

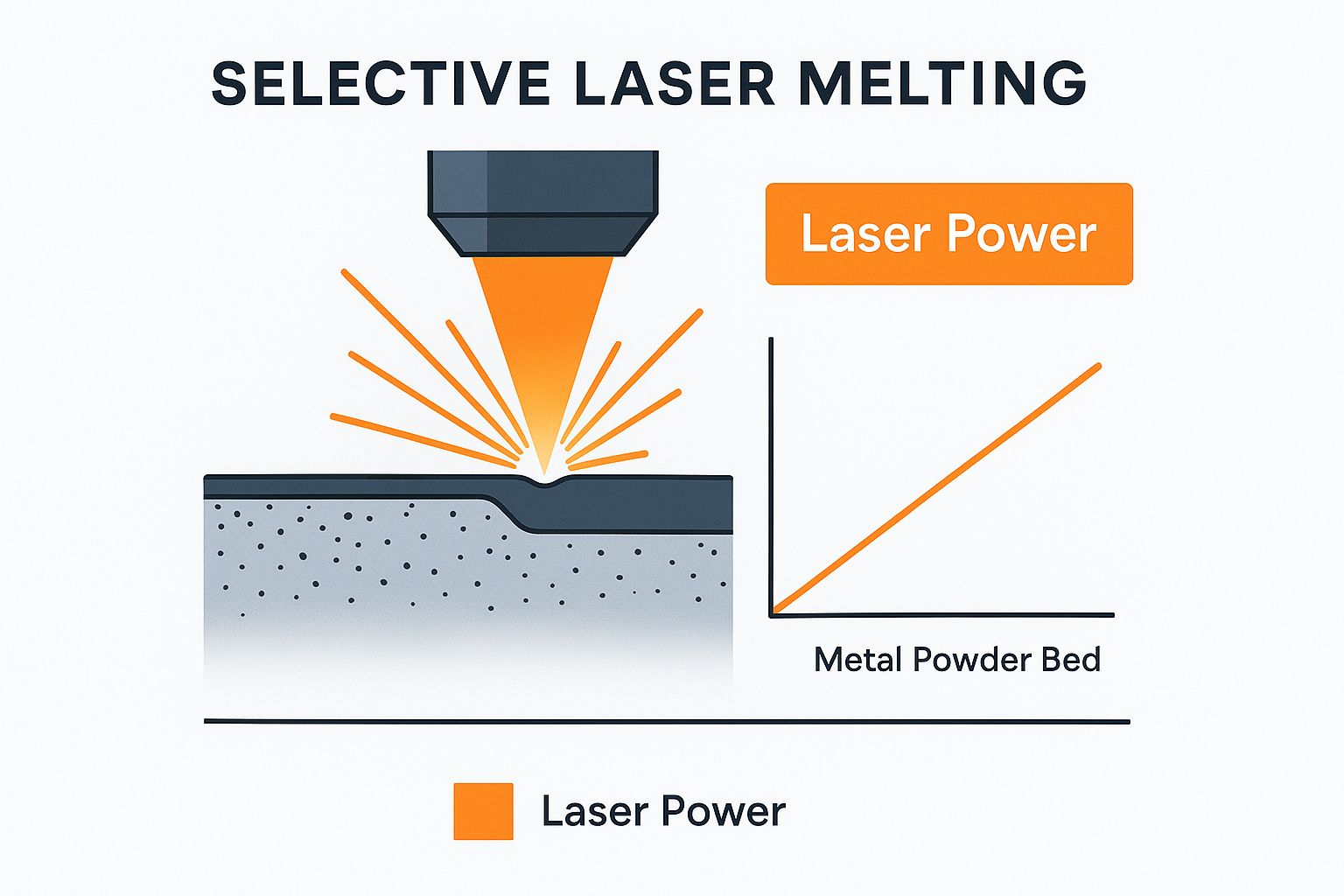

La Fusión Selectiva por Láser (SLM) es una ciencia, no magia. En su núcleo está la interacción precisa de los parámetros del proceso SLM. Estos parámetros determinan la calidad final, la resistencia e incluso la posibilidad de crear con éxito tus piezas impresas en 3D. Comprender estos parámetros desbloquea todo el potencial de la SLM, permitiéndote ir más allá de simplemente evitar defectos y lograr resultados verdaderamente de alto rendimiento.

Cuatro Pilares del Control de Parámetros SLM

Estos parámetros cruciales se dividen en cuatro grupos fundamentales:

-

Parámetros del láser: Estos parámetros controlan la energía entregada a la cama de polvo, de manera similar a ajustar la llama de un soplete de soldadura. Los parámetros clave incluyen potencia del láser, tamaño del punto (el diámetro del haz láser) y características del pulso (cómo se entrega la energía del láser). Una mayor potencia funde más material más rápido, mientras que un tamaño de punto más pequeño permite detalles más finos.

-

Estrategias de escaneo: Estos parámetros dictan el movimiento del láser a través de la cama de polvo, similar a elegir pinceladas para una pintura. Velocidad de escaneo, patrón (como rayas o un tablero de ajedrez) y espaciado (distancia de hatch) impactan significativamente la microestructura de la pieza, las tensiones térmicas y la calidad general. Una velocidad de escaneo más rápida puede aumentar la tasa de construcción pero podría comprometer la densidad. Podrías estar interesado en: Cómo dominar los parámetros SLM

-

Fundamentos de la cama de polvo: La cama de polvo es la base de tu creación SLM. El grosor de la capa, la distribución del tamaño de partículas y la fluidez del material juegan roles cruciales. La fusión selectiva por láser (SLM) es una técnica precisa de fabricación aditiva. Un aspecto clave es el grosor de la capa, que típicamente varía entre 20 y 100 micrómetros. Este nivel de precisión permite estructuras altamente detalladas, esenciales en industrias como la aeroespacial y la automotriz, donde la reducción de peso y la resistencia son primordiales. En aeroespacial, SLM permite la creación de piezas ligeras con geometrías complejas, potencialmente reduciendo el consumo de combustible y las emisiones de gases de efecto invernadero. El grosor de la capa impacta tanto la velocidad de construcción como la resolución: capas más delgadas aumentan el tiempo de construcción pero ofrecen un acabado superficial superior y propiedades mecánicas mejoradas.

-

Controles ambientales: El ambiente dentro de la cámara SLM es más crítico de lo que podrías pensar. La temperatura de la cámara, los niveles de oxígeno y los patrones de flujo de gas influyen en el proceso de fusión y pueden ayudar a prevenir defectos. Mantener una temperatura constante, por ejemplo, ayuda a evitar deformaciones y tensiones residuales.

La importancia de la optimización de parámetros

¿Por qué es tan crucial dominar estos parámetros? Ellos influyen directamente en la pieza final:

-

Densidad: Lograr una densidad casi completa suele ser un objetivo principal en SLM para asegurar que la pieza posea las propiedades mecánicas requeridas.

-

Acabado de superficie: Los parámetros correctos pueden producir superficies lisas y de alta calidad, minimizando la necesidad de posprocesamiento.

-

Propiedades Mecánicas: Los parámetros afectan la microestructura del material, impactando directamente su resistencia, ductilidad y resistencia a la fatiga.

-

Velocidad de construcción: La optimización de parámetros puede reducir el tiempo de construcción sin sacrificar la calidad.

En última instancia, controlar los parámetros del proceso SLM se trata de equilibrar velocidad, calidad y costo. Es la diferencia clave entre un prototipo funcional básico y un producto final de alto rendimiento.

Parámetros de Láser y Escaneo: Donde Comienza la Calidad

El éxito de Selective Laser Melting (SLM) depende de la interacción precisa entre el láser y el material. Configurar correctamente estos parámetros del proceso SLM es crucial para lograr piezas de alta calidad. Es este equilibrio cuidadoso de potencia del láser, velocidad de escaneo y densidad de energía lo que conduce a componentes perfectamente formados.

Potencia del láser y velocidad de escaneo: un acto de equilibrio

La potencia del láser determina la energía suministrada a la cama de polvo. Una potencia más alta resulta en un derretimiento más rápido y una penetración más profunda. Sin embargo, demasiada potencia puede causar problemas como vaporización y formación de cavidades, que comprometen la integridad estructural de la pieza. La velocidad de escaneo, por otro lado, controla cuánto tiempo el láser se mantiene enfocado en un área específica. Velocidades más lentas permiten un derretimiento más completo, pero también aumentan el tiempo de construcción. La clave es encontrar el equilibrio adecuado entre estos dos parámetros.

Densidad de Energía: La Clave para un Fundido Consistente

Densidad de energía, un factor crítico en SLM, resulta de la interacción entre la potencia del láser y la velocidad de escaneo. Una densidad de energía insuficiente puede impedir la fusión completa del polvo, lo que conduce a piezas porosas y débiles. Por el contrario, una densidad de energía excesiva conlleva el riesgo de los defectos de vaporización y formación de cavidades mencionados anteriormente. La fusión constante y la calidad óptima de las piezas dependen de mantener la densidad de energía correcta.

Estrategias de Incubación: Influencia en la Microestructura y el Estrés

El tramado describe el camino que sigue el láser al escanear la cama de polvo. Las estrategias comunes incluyen patrones de franjas, ajedrez y islas. Cada estrategia de tramado afecta la microestructura, las tensiones térmicas y, en última instancia, las propiedades mecánicas de la pieza terminada. Por ejemplo, un patrón de ajedrez puede minimizar las tensiones residuales en comparación con un patrón simple de franjas.

Tamaño del punto y enfoque: ajuste fino para precisión

Tamaño del punto, el diámetro del haz láser, afecta la resolución y precisión del proceso SLM. Tamaños de punto más pequeños permiten detalles más finos y tolerancias más estrictas. La posición del foco, el punto donde converge el haz láser, es igualmente crucial. Un control preciso del foco asegura una entrega óptima de energía y minimiza las variaciones en el tamaño del baño de fusión. Estos ajustes aparentemente pequeños pueden mejorar significativamente el acabado superficial y la precisión dimensional.

Los parámetros del proceso SLM influyen en gran medida en las propiedades mecánicas y la microestructura de una pieza. Parámetros como la potencia del láser, la velocidad de escaneo y el espaciamiento del hatch afectan la porosidad, la resistencia a la tracción y la resistencia a la corrosión. Por ejemplo, aumentar la potencia del láser puede mejorar la profundidad de fusión, lo que reduce la porosidad pero puede aumentar la distorsión térmica. Ajustar la velocidad de escaneo puede mejorar la calidad de la superficie pero puede afectar la tasa de construcción y la ductilidad. Los estudios muestran que optimizar estos parámetros puede mejorar la resistencia a la tracción en 25% para ciertas aleaciones, destacando la importancia de la optimización de parámetros en SLM. Aprende más sobre la influencia de los parámetros tecnológicos de SLM: https://pmc.ncbi.nlm.nih.gov/articles/PMC7143298/

Visualizando los Impactos de los Parámetros: Un Gráfico de Datos

El siguiente gráfico de datos muestra el impacto de varias velocidades de escaneo en la rugosidad superficial (Ra) de una pieza de acero inoxidable 316L creada mediante SLM.

| Velocidad de escaneo (mm/s) | Rugosidad de la superficie (Ra, µm) |

|---|---|

| 500 | 12 |

| 750 | 10 |

| 1000 | 8 |

| 1250 | 11 |

| 1500 | 14 |

Este gráfico revela que la rugosidad superficial inicialmente disminuye a medida que aumenta la velocidad de escaneo, alcanzando su punto más bajo en 1000 mm/s. Más allá de esta velocidad, la rugosidad vuelve a aumentar. Esto resalta la necesidad de encontrar la velocidad de escaneo óptima para un material dado y el acabado superficial deseado.

Para ilustrar mejor los parámetros clave del láser y el escaneo, examinemos la siguiente tabla:

Parámetros clave de láser y escaneo en SLM

Una comparación exhaustiva de los parámetros críticos del láser y del escaneo que muestra sus rangos típicos, efectos en la calidad de la pieza y consideraciones para la optimización.

| Parámetro | Rango típico | Efecto en la calidad de la pieza | Consideraciones de Optimización |

|---|---|---|---|

| Potencia del láser | 100-500 W | Afecta la profundidad de la piscina de fusión y puede causar vaporización o formación de agujeros si es demasiado alta. | Equilibrar con la velocidad de escaneo para lograr la densidad de energía deseada. |

| Velocidad de escaneo | 200-2000 mm/s | Influye en la rugosidad de la superficie y el tiempo de construcción. Demasiado rápido puede provocar un derretimiento incompleto. | Optimice para el acabado superficial deseado y el tiempo de construcción. |

| Tamaño del punto | 20-100 µm | Determina la resolución y precisión de la característica. | Tamaño de punto más pequeño para detalles más finos. |

| Espaciado de trama | 20-80 µm | Afecta la densidad y las propiedades mecánicas. | Optimice para la densidad y las propiedades mecánicas deseadas. |

| Espesor de la capa | 20-100 µm | Influye en el acabado superficial y el tiempo de construcción. | Capas más delgadas para una mejor resolución pero tiempos de construcción más largos. |

Esta tabla resume los parámetros críticos del láser y el escaneo en SLM y su impacto en la calidad de la pieza. La optimización requiere un enfoque equilibrado, considerando el resultado deseado y los posibles compromisos.

Dominando la cama de polvo: La base del éxito

Aunque el láser suele ser el protagonista al hablar de Fusión Selectiva por Láser (SLM), cualquiera con experiencia sabe que la cama de polvo desempeña un papel crucial en una construcción exitosa. Esta sección profundiza en los aspectos críticos de la cama de polvo y cómo sus características influyen en la calidad de la pieza final.

Grosor de la capa: equilibrando velocidad y calidad

El grosor de la capa es un parámetro fundamental del proceso SLM que impacta directamente la velocidad de construcción, el acabado superficial y la integridad mecánica general de la pieza. Imagina construir un muro de ladrillos: los ladrillos más delgados tardan más en colocarse pero crean un muro más suave y preciso. De manera similar, las capas más delgadas en SLM mejoran la calidad superficial y pueden mejorar las propiedades mecánicas gracias a las microestructuras más finas que producen. Sin embargo, esta precisión tiene un costo en términos de mayor tiempo y gasto de construcción. Las capas más gruesas aceleran la construcción pero pueden comprometer el acabado superficial y la resolución. El punto óptimo para el grosor de la capa radica en equilibrar estos factores en competencia según la aplicación específica.

Selección de Polvo: El Tamaño de Partícula y el Flujo Importan

El polvo en sí es tan crucial como el grosor de la capa. La distribución del tamaño de partícula y la fluidez son dos propiedades clave que influyen en la densidad y el rendimiento de la pieza. Piensa en verter arena en un molde: la arena fina se compacta firmemente, mientras que la arena gruesa deja espacios. Este mismo principio se aplica a la SLM. Una distribución del tamaño de partícula bien controlada asegura una densidad de empaquetamiento uniforme dentro de la cama de polvo, lo que conduce a piezas más densas con menor porosidad. La fluidez del polvo determina qué tan fácilmente se extiende el polvo sobre la plataforma de construcción durante cada capa. Una mala fluidez puede causar una distribución desigual e inconsistencias en la pieza final. Por lo tanto, elegir el polvo adecuado es esencial para obtener resultados óptimos en SLM.

Entornos Controlados: Esenciales para la Prevención de Defectos

El ambiente dentro de la cámara SLM a menudo se pasa por alto, pero juega un papel fundamental. La temperatura de la cámara, los niveles de oxígeno y los patrones de flujo de gas no son solo extras opcionales; son vitales para prevenir defectos que no pueden corregirse con el post-procesamiento. Un horno de panadero es una buena analogía: la temperatura y el flujo de aire afectan en gran medida el producto final. En SLM, controlar estos parámetros asegura una piscina de fusión estable y predecible, previniendo problemas como la oxidación, la porosidad y la deformación. Minimizar el oxígeno es particularmente importante para materiales reactivos como el titanio, donde incluso cantidades traza pueden fragilizar la pieza. Mantener una temperatura constante en la cámara minimiza el estrés térmico y ayuda a prevenir la distorsión durante la construcción.

Recomendaciones de Parámetros Accionables

Aunque los mejores parámetros del proceso SLM dependen del material y el resultado deseado, aquí hay algunas pautas generales:

-

Comience con un grosor de capa medio (por ejemplo, 50 µm) y ajuste según sus necesidades específicas para el acabado de la superficie y la velocidad de construcción.

-

Elija polvos con una distribución de tamaño de partícula estrecha y buena fluidez para una densidad de empaque constante.

-

Mantenga un ambiente con bajo contenido de oxígeno en la cámara y controle cuidadosamente la temperatura de la cámara y los patrones de flujo de gas para una piscina de fusión estable y la prevención de defectos.

Al comprender cómo interactúan estos parámetros e implementar las mejores prácticas, puedes construir una base sólida para un SLM exitoso y producir constantemente piezas de alta calidad.

Más allá de prueba y error: Optimización avanzada de parámetros

Optimizar los parámetros del proceso SLM ha sido tradicionalmente una tarea larga y costosa, que a menudo dependía de prueba y error. Sin embargo, el auge de los métodos computacionales está cambiando este panorama. Los fabricantes ahora cuentan con herramientas más eficientes y precisas para identificar combinaciones ideales de parámetros, avanzando más allá de la experimentación básica hacia procesos predecibles y controlados. Para profundizar en SLM, consulta nuestra guía sobre cómo dominar SLM.

El auge del aprendizaje automático en SLM

Los algoritmos de aprendizaje automático están adquiriendo una importancia creciente para predecir los parámetros óptimos del proceso SLM. Estos algoritmos pueden analizar conjuntos de datos extensos de construcciones anteriores, discerniendo patrones y relaciones entre parámetros y resultados. Este enfoque basado en datos permite la predicción de parámetros óptimos con una precisión notable, minimizando la necesidad de pruebas extensas y ahorrando un valioso tiempo de desarrollo. Por ejemplo, un algoritmo puede aprender la combinación óptima de potencia láser y velocidad de escaneo que produce consistentemente alta densidad para un material específico.

Validación virtual con gemelos digitales y simulaciones

Gemelos digitales y simulaciones de la piscina de fusión ofrecen una forma robusta de probar y validar virtualmente los parámetros del proceso SLM. Un gemelo digital es un modelo virtual de una pieza física y del propio proceso SLM. Esto permite a los ingenieros simular el proceso de fabricación con varios conjuntos de parámetros y predecir la calidad final de la pieza sin consumir materiales físicos ni tiempo de máquina. Las simulaciones de la piscina de fusión modelan el comportamiento intrincado del metal fundido durante el proceso SLM, proporcionando información sobre cómo diferentes parámetros influyen en el tamaño, la forma y la temperatura de la piscina de fusión. Este enfoque de validación virtual reduce drásticamente los riesgos y costos asociados con las pruebas físicas.

Optimización Híbrida: Combinando lo Mejor de Ambos Mundos

Los principales fabricantes en industrias exigentes, como la aeroespacial y de dispositivos médicos, recurren cada vez más a métodos de optimización híbrida. Estos métodos combinan las fortalezas del modelado basado en la física (como las simulaciones de la piscina de fusión) con el poder de los datos de validación del mundo real. La optimización de los parámetros del proceso SLM depende cada vez más de algoritmos avanzados para mejorar la eficiencia y la precisión. Un estudio reciente destacó un modelo híbrido que combina el Proceso Analítico Jerárquico (AHP) y la Optimización por Enjambre de Partículas Ponderada (WPSO) para determinar los parámetros óptimos del proceso. Este enfoque acelera la creación de planes de proceso SLM recuperando casos similares de bases de datos existentes y empleando técnicas de optimización cuando es necesario. Estos métodos híbridos son cruciales para mejorar la reutilización del proceso y reducir los experimentos de prueba y error, ahorrando finalmente a los fabricantes tiempo y dinero significativos. Por ejemplo, optimizar parámetros como la densidad de energía y la velocidad de escaneo puede mejorar propiedades mecánicas como la resistencia a la tracción hasta en un 15%, dependiendo del material. Para explorar esto más a fondo, consulte este estudio. Este enfoque combinado permite predicciones más precisas y fiables de los parámetros óptimos, incluso para materiales y geometrías intrincadas.

Para ayudar a entender los diversos métodos de optimización, la tabla a continuación proporciona una comparación:

Métodos de Optimización para Parámetros del Proceso SLM

| Método de optimización | Exactitud | Requisitos Computacionales | Compatibilidad de Materiales | Complejidad de Implementación |

|---|---|---|---|---|

| Prueba y error | Bajo | Bajo | Alto | Bajo |

| Aprendizaje automático | Alto | Alto | Medio | Alto |

| Gemelo Digital/Simulación | Medio | Medio | Medio | Medio |

| Híbrido (p. ej., AHP-WPSO) | Alto | Alto | Alto | Alto |

La tabla destaca las compensaciones entre diferentes enfoques de optimización. Aunque el método de prueba y error es sencillo de implementar, su precisión es limitada. Los métodos de aprendizaje automático e híbridos ofrecen mayor precisión pero requieren más recursos computacionales. El gemelo digital/simulación ofrece un equilibrio entre precisión y necesidades computacionales.

Implementación de Optimización Avanzada: No Solo para Grandes Presupuestos de I+D

Aunque estas técnicas avanzadas de optimización puedan parecer exclusivas para empresas con grandes presupuestos de I+D, existen formas prácticas y rentables de implementarlas. Las herramientas de software de código abierto y las plataformas de simulación basadas en la nube ofrecen acceso asequible a recursos computacionales sustanciales. Incluso las pequeñas y medianas empresas pueden comenzar a integrar estas estrategias en sus flujos de trabajo de SLM para mejorar los resultados.

Parámetros Específicos del Material: Desbloqueando el Rendimiento Máximo

Al igual que un chef selecciona cuidadosamente los métodos de cocción para diferentes ingredientes, lograr resultados óptimos en Selective Laser Melting (SLM) requiere una comprensión matizada de los parámetros específicos del material. Cada metal reacciona de manera única al intenso calor del láser, exigiendo un enfoque personalizado para desbloquear todo su potencial. Esta sección explora estas estrategias específicas del material, proporcionando ideas sobre cómo lograr resultados excepcionales con varios metales.

Aleaciones de Titanio: Gestión de Desafíos Térmicos

Las aleaciones de titanio, conocidas por su resistencia y biocompatibilidad, presentan desafíos únicos en SLM. Su alto punto de fusión y baja conductividad térmica significan que el calor se disipa lentamente. Esto aumenta el riesgo de sobrecalentamiento y defectos como formación de bolas, donde el material fundido forma gotas en lugar de una pista continua, y falta de fusión, donde las capas no se unen correctamente.

Para superar estos obstáculos, generalmente se emplea una mayor potencia láser y velocidades de escaneo moderadas. La alta potencia proporciona la energía necesaria para un rápido derretimiento, mientras que las velocidades moderadas evitan la acumulación excesiva de calor. Este equilibrio cuidadoso es crucial para lograr las características deseadas del baño de fusión y garantizar piezas de alta densidad.

Aleaciones de Aluminio: Superando la Reflectividad

Las aleaciones de aluminio, valoradas por su ligereza, presentan un conjunto diferente de desafíos debido a su alta reflectividad a la luz láser. Esta reflectividad desvía una porción significativa de la energía del láser, lo que conduce a un derretimiento inconsistente y porosidad.

Los cálculos precisos de energía son cruciales para contrarrestar esto. Esto podría implicar precalentar la plataforma de construcción para reducir el gradiente de temperatura, o usar una potencia láser más alta y patrones de escaneo ajustados para maximizar la absorción de energía. Por ejemplo, un espaciamiento de hatch más estrecho, la distancia entre las líneas de escaneo láser, puede compensar las pérdidas por reflectividad aumentando la superposición entre los escaneos.

Aceros Inoxidables, Superaleaciones de Níquel y Aleaciones de Cobre: Ajuste Fino para el Éxito

Materiales como el acero inoxidable, las superaleaciones de níquel y las aleaciones de cobre generalmente presentan menos desafíos inherentes que el titanio o el aluminio. Sin embargo, lograr resultados óptimos aún requiere un control preciso de los parámetros. Existen ventanas específicas de parámetros—los rangos aceptables para cada parámetro—para cada material y geometría de la pieza.

Encontrar estas ventanas es clave para transformar estas aleaciones de problemáticas a perfectas. Incluso pequeños ajustes en los parámetros pueden impactar significativamente la calidad final de la pieza. Aumentar la potencia del láser en unos pocos vatios puede eliminar la falta de fusión en el acero inoxidable, mientras que reducir la velocidad de escaneo puede mejorar el acabado superficial en superaleaciones de níquel. Ejemplos del mundo real demuestran cómo estos pequeños ajustes eliminan defectos comunes y mejoran el rendimiento de la pieza.

Materiales Nuevos: Desarrollo de Conjuntos de Parámetros Personalizados

Para quienes trabajan con materiales novedosos o composiciones de aleaciones únicas, un enfoque sistemático para el desarrollo de parámetros del proceso SLM es esencial. Los principales fabricantes aeroespaciales y de dispositivos médicos utilizan metodologías probadas para desarrollar conjuntos de parámetros personalizados, reduciendo significativamente el tiempo de desarrollo.

Estos métodos a menudo combinan pruebas iterativas, software de modelado computacional y conocimiento experto de las propiedades térmicas del material. Al comenzar con parámetros establecidos para materiales similares y aplicar ajustes controlados, los ingenieros pueden identificar rápidamente los parámetros ideales para su material específico. Este enfoque metódico optimiza el uso del material, minimiza la prueba y error, y acelera la adopción de nuevos materiales en SLM.

Monitoreo en Tiempo Real: El Futuro del Control de Parámetros

Los fabricantes más avanzados en Fusión Selectiva por Láser (SLM) no solo establecen los parámetros del proceso SLM al inicio de una construcción. Están monitoreando y ajustándolos activamente durante todo el proceso. Este enfoque en tiempo real representa un gran avance en SLM, aumentando la fiabilidad y la calidad de las piezas.

Monitoreo de la Piscina de Fusión: Una Ventana al Proceso

La monitorización del baño de fusión proporciona retroalimentación instantánea sobre cómo el láser interactúa con la cama de polvo. Los sensores del baño de fusión, las cámaras térmicas y los sistemas de imagen por capas actúan como una vista directa al proceso. Proporcionan datos cruciales sobre el tamaño, la forma y la temperatura del baño de fusión.

Esta información inmediata permite a los operadores detectar problemas y prevenir fallos costosos antes de que ocurran. Por ejemplo, una piscina de fusión demasiado pequeña podría indicar una potencia láser insuficiente o una velocidad de escaneo demasiado alta. Luego se pueden hacer ajustes en tiempo real para corregir el problema y mantener la calidad de la pieza.

Control de circuito cerrado: ajustes automatizados para una calidad constante

Yendo más allá de la simple monitorización, los algoritmos de control en bucle cerrado automatizan los ajustes de parámetros en tiempo real. Estos algoritmos analizan los datos de los sensores y modifican automáticamente los parámetros del proceso SLM para garantizar una calidad constante, incluso cuando los materiales varían.

Esto es especialmente útil cuando se trabaja con materiales que tienen propiedades inconsistentes, ya que el algoritmo puede compensar estas variaciones en tiempo real. Funciona de manera similar a un termostato, ajustándose automáticamente para mantener una temperatura confortable sin importar los cambios externos. Podrías estar interesado en: Cómo dominar el control de parámetros.

Trazabilidad de Parámetros: Esencial para Industrias Reguladas

En industrias reguladas como la aeroespacial y médica, la trazabilidad de parámetros es cada vez más importante. Esto implica rastrear y documentar cuidadosamente todos los parámetros del proceso SLM a lo largo del proceso de construcción.

Los sistemas de trazabilidad crean un registro de auditoría, lo que permite a los fabricantes confirmar que cada pieza se fabrica según estrictos estándares de calidad. Este registro detallado es crucial para el control de calidad, el cumplimiento normativo e incluso para analizar posibles fallos. Las estrategias prácticas de implementación incluyen integrar software de trazabilidad en los sistemas SLM existentes, automatizar el registro de datos y utilizar procedimientos robustos de gestión de datos.

Monitoreo impulsado por IA: De arte a ciencia

El futuro de la optimización de parámetros es la monitorización impulsada por IA. Las nuevas tecnologías están a punto de transformar la optimización de parámetros de un proceso basado en la experiencia a una ciencia basada en datos. IA algoritmos pueden procesar grandes cantidades de datos de construcciones anteriores, descubriendo relaciones complejas entre parámetros y resultados que los humanos pasarían por alto.

Este análisis avanzado puede predecir los mejores parámetros para nuevos diseños y materiales, acelerando aún más el desarrollo y haciendo que SLM sea más fiable. Estos avances prometen hacer que SLM sea más eficiente, predecible y fácilmente accesible.

¿Listo para ampliar tus conocimientos sobre láser? Explora las últimas ideas e innovaciones de la dinámica industria láser de China en Laser Insights China.