La evolución de la alineación láser: de básica a brillante

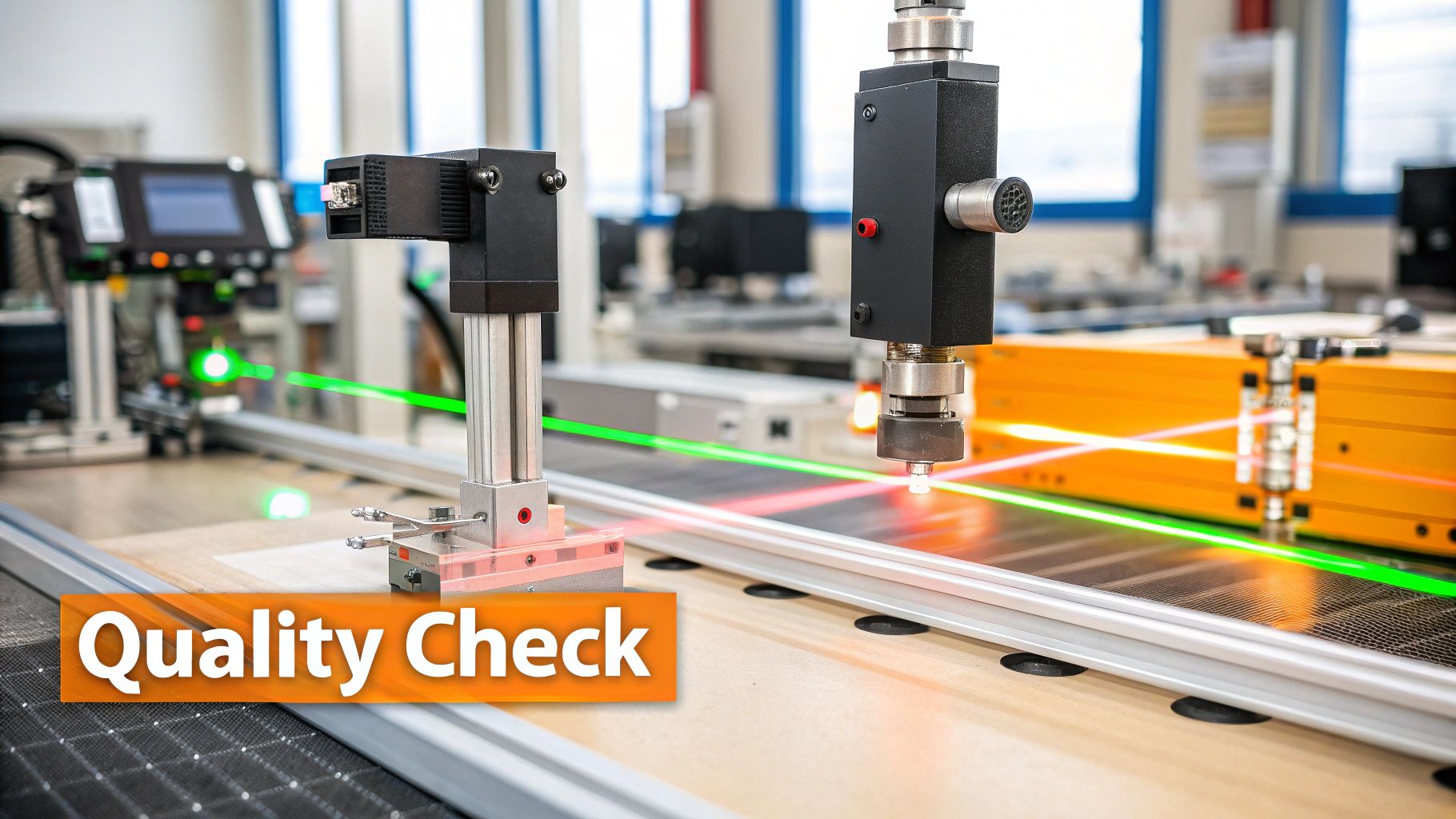

La precisión en la alineación de máquinas es esencial para un rendimiento óptimo y una vida útil más larga. Esto es aún más importante con la maquinaria compleja y de alta velocidad de hoy en día. Los procedimientos de alineación láser han mejorado considerablemente, ofreciendo niveles de precisión y eficiencia que antes no eran posibles.

De indicadores de carátula a haces láser: un salto en precisión

La alineación temprana de máquinas dependía de indicadores de carátula. Estos métodos, aunque efectivos, consumían mucho tiempo y requerían técnicos especializados. El proceso también era propenso a errores humanos, lo que afectaba la precisión general. Esto a menudo significaba tiempos de inactividad más largos y problemas recurrentes de desalineación.

La introducción de la tecnología láser en la 1960s cambió todo. Los métodos de alineación óptica proporcionaron una mejora significativa.

Estos primeros sistemas láser ofrecían una forma más directa y precisa de medir el desalineamiento, reduciendo la dependencia de interpretaciones subjetivas. Esto resultó en una mejor precisión y tiempos de alineación más rápidos. En última instancia, esto significó un mejor rendimiento de la máquina, menor consumo de energía y una vida útil más larga para el equipo.

Para ilustrar mejor la evolución de estas tecnologías, la tabla a continuación ofrece una comparación a través de diferentes épocas:

Exploremos la progresión de las tecnologías de alineación con más detalle. La siguiente tabla muestra las mejoras clave a lo largo de la historia industrial.

Evolución de las Tecnologías de Alineación

| Periodo de tiempo | Tecnología | Características principales | Nivel de precisión | Tiempo típico de aplicación |

|---|---|---|---|---|

| Antes de la década de 1960 | Indicadores de cuadrante | La medición mecánica depende de la habilidad del técnico | Más bajo, propenso a errores humanos | Varias horas |

| década de 1960 | Alineación óptica | Utiliza haces láser para la medición | Mejora moderada sobre los indicadores de carátula | 1-2 horas |

| década de 1980 | Primeros sistemas comerciales de alineación láser (Prueftechnik OPTALIGN) | Sensores electrónicos y pantallas digitales | Precisión significativamente mayor | Menos de 1 hora |

| Día moderno | Sistemas Avanzados de Alineación Láser | Comunicación inalámbrica impulsada por software, características avanzadas | Informe automatizado de muy alta precisión | Minutos |

El desarrollo de herramientas de alineación láser ha mejorado significativamente el rendimiento y la longevidad de la maquinaria. Por ejemplo, una alineación adecuada puede conducir a ahorros de energía significativos. Un estudio encontró que alinear las máquinas dentro de tolerancias estrictas podría ahorrar hasta $101,360 por año. Para más información, consulta esta publicación en el blog: La evolución de las tecnologías de alineación de ejes

Avances Modernos: Refinando el Procedimiento de Alineación Láser

El progreso no se detuvo ahí. Los avances posteriores en la tecnología de alineación láser continúan mejorando la precisión y la usabilidad. Los sistemas modernos incluyen software y hardware sofisticados que simplifican el proceso de alineación, guiando a los técnicos en cada paso y minimizando los posibles errores. Esto reduce la necesidad de una formación especializada extensa, haciendo que la alineación precisa sea más accesible para un rango más amplio de personal de mantenimiento.

El impacto de la precisión: más que solo alineación

Las ventajas de una alineación láser precisa van más allá de garantizar que la maquinaria funcione sin problemas. La alineación precisa es clave para reducir el desgaste de los componentes, disminuir el desperdicio de energía y prevenir tiempos de inactividad no planificados. Esto afecta directamente los resultados financieros de una empresa, ahorrando dinero en reparaciones, facturas de energía y producción perdida. Además, contribuye a un entorno de trabajo más seguro al disminuir el riesgo de fallos en el equipo. Los beneficios son numerosos y contribuyen significativamente a la salud general y la rentabilidad de cualquier operación que utilice maquinaria rotativa.

Eligiendo Tu Arsenal: Equipamiento Esencial Que Cumple

Un procedimiento exitoso de alineación láser depende de las herramientas y equipos adecuados. Esto implica más que simplemente poseer un sistema de alineación láser. Requiere comprender las sutilezas de diferentes sistemas y sus partes. Este conocimiento te permite tomar decisiones bien informadas y optimizar tu procedimiento de alineación láser para lograr la máxima eficacia.

Sistemas de Láser Único vs. Doble: Tomando la Decisión Correcta

Una decisión clave en la alineación láser es elegir entre sistemas de láser único y láser doble. Los sistemas de láser único suelen ser más económicos y adecuados para alineaciones simples. Sin embargo, pueden requerir más tiempo, demandando varias mediciones y cálculos.

Los sistemas de doble láser, aunque a menudo son más caros, ofrecen una velocidad y precisión superiores, especialmente para configuraciones de máquinas intrincadas. Miden ambos ejes simultáneamente, acortando considerablemente el tiempo total de alineación. Este beneficio es especialmente notable al trabajar con maquinaria grande o de difícil acceso.

Conectividad inalámbrica: Mejorando su proceso de alineación

La funcionalidad inalámbrica se está volviendo más común en los sistemas de alineación láser. Esta característica simplifica la transferencia de datos y la operación remota del procedimiento de alineación. Aunque no es necesaria en todos los casos, las capacidades inalámbricas pueden ser extremadamente útiles en lugares donde el acceso físico al equipo está restringido o es inseguro.

Esto elimina la necesidad de ingresar datos manualmente y minimiza la posibilidad de errores. Por ejemplo, en espacios reducidos o zonas de alta temperatura, los sistemas inalámbricos ofrecen una opción más segura y eficaz en comparación con las configuraciones tradicionales con cable. Podrías estar interesado en: Cómo dominar...

Herrajes de Montaje: La Base de una Alineación Precisa

La estabilidad del hardware de montaje influye directamente en la precisión del procedimiento de alineación láser. Los soportes duraderos y fácilmente ajustables son cruciales para garantizar mediciones precisas. Los soportes magnéticos se utilizan ampliamente debido a su facilidad de uso, aunque su idoneidad depende del material y la condición de la superficie de la maquinaria.

En entornos exigentes con vibraciones excesivas o superficies irregulares, puede ser necesario utilizar soluciones de montaje más especializadas. Estas podrían incluir soportes tipo cadena o accesorios hechos a medida. Seleccionar el hardware de montaje adecuado puede mejorar significativamente la efectividad y la fiabilidad general de la alineación.

Software y Funciones: Elegir lo que Importa

Los sistemas modernos de alineación láser frecuentemente incluyen software avanzado. Mientras que algunas características son esenciales, otras podrían ser menos útiles para tareas cotidianas. Las características cruciales incluyen compensación del crecimiento térmico, que modifica los objetivos de alineación basándose en las fluctuaciones de temperatura, y funciones de reporte, que crean informes detallados de alineación automáticamente.

Las características menos vitales, aunque posiblemente útiles en situaciones específicas, podrían aumentar la complejidad y el costo sin ofrecer ventajas importantes para la mayoría de los trabajos de alineación. Evaluar cuidadosamente sus requisitos y seleccionar un sistema con la combinación ideal de software y características es esencial para maximizar su inversión.

Para ayudarte a elegir el sistema de alineación láser adecuado, hemos elaborado una tabla comparativa que destaca las características clave, aplicaciones y rangos de precios de los diferentes tipos de sistemas:

Comparación de Sistemas de Alineación Láser: Una comparación detallada de diferentes sistemas de alineación láser basada en capacidades, aplicaciones y rangos de precios para ayudar a los lectores a seleccionar el equipo adecuado para sus necesidades.

| Tipo de sistema | Características principales | Exactitud | Mejores aplicaciones | Gama de precios | Limitaciones |

|---|---|---|---|---|---|

| Láser de un solo haz | Simple, rentable | Moderado | Tareas básicas de alineación, máquinas pequeñas | $1,000 - $5,000 | Que consume mucho tiempo, menos preciso para alineaciones complejas |

| Láser de doble haz | Medición simultánea, alineación más rápida | Alto | Alineaciones complejas, máquinas grandes | $5,000 - $15,000 | Costo inicial más alto |

| Sistema de Alineación de Rodillos | Mide el paralelismo y la perpendicularidad del rodillo | Muy alto | Fábricas de papel, prensas de impresión, máquinas de conversión | $10,000 - $30,000 | Aplicación especializada |

| Sistema de Alineación de Perforación | Alinea orificios y cojinetes | Alto | Motores, bombas, compresores | $3,000 - $10,000 | Requiere accesorios específicos |

Esta tabla proporciona una visión general y los precios y características específicos pueden variar según el fabricante y el modelo.

Como se muestra en la tabla, diferentes sistemas de alineación láser atienden a diversas necesidades y presupuestos. Elegir el sistema adecuado depende de la complejidad de las tareas de alineación, la precisión requerida y las limitaciones presupuestarias.

Construyendo Tu Kit de Herramientas Ideal

Al final, elegir el equipo correcto implica sopesar las limitaciones presupuestarias frente a los requisitos particulares de tus trabajos de alineación. Priorizar características importantes como la capacidad de doble láser, el hardware de montaje confiable y las funciones esenciales del software resultará en un proceso de alineación láser más productivo y preciso. Además, una instrucción adecuada sobre el manejo del sistema seleccionado asegura que tu inversión se traduzca en mejoras reales en la confiabilidad y el rendimiento de la máquina.

El Procedimiento Perfecto de Alineación Láser: Una Clase Magistral

Tener el equipo adecuado es esencial para la alineación láser. Sin embargo, comprender el procedimiento correcto es crucial para lograr resultados óptimos. Esta sección describe una secuencia probada utilizada por los mejores equipos de mantenimiento para lograr una alineación precisa y eficiente, minimizando el tiempo de inactividad y maximizando la vida útil de su maquinaria.

Preparativos previos a la alineación: La base para el éxito

Muchos pasan por alto la importancia de las verificaciones previas a la alineación. Estos pasos son vitales para mediciones precisas y la prevención de errores. Esta fase implica limpiar los ejes de la máquina y las superficies de montaje. Eliminar los residuos asegura una base sólida y evita lecturas sesgadas. Además, inspeccione si hay componentes sueltos, rodamientos desgastados o acoplamientos dañados. Abordar estos problemas de antemano garantiza una alineación estable.

Dominando las técnicas de montaje: asegurando mediciones precisas

El montaje adecuado del sistema de alineación láser es fundamental. Un montaje incorrecto puede provocar errores significativos y correcciones defectuosas. El hardware de montaje debe estar firmemente sujeto a los ejes utilizando métodos apropiados como montajes magnéticos, soportes de cadena o accesorios personalizados. La clave es la estabilidad durante todo el procedimiento, garantizando una captura de datos consistente.

Interpretando los datos: Descubriendo problemas ocultos

Interpretar correctamente los datos después de las mediciones es esencial. Esto implica comprender los tipos de desalineación como la angular, la desplazamiento y la desalineación combinada. Los sistemas modernos de alineación láser y el software pueden ayudar a visualizar los valores de desalineación y guiar el proceso de corrección. Sin embargo, identificar la causa raíz es crucial. Por ejemplo, el pie blando, donde un pie de la máquina no contacta completamente con la placa base, puede afectar gravemente la alineación. Corregir esto antes de otros ajustes es un ejemplo principal de interpretación efectiva de datos.

La secuencia de correcciones: el orden importa

Corregir el desalineamiento requiere un enfoque sistemático. El orden de los ajustes es vital. Normalmente, se aborda primero la alineación vertical, seguida de la alineación horizontal. Este enfoque estructurado previene errores acumulativos. Piensa en construir una casa: la base viene antes que el techo. De manera similar, un enfoque estructurado es esencial para una alineación duradera.

Consideraciones sobre el crecimiento térmico: Alineación para condiciones del mundo real

Las máquinas operan bajo temperaturas variables, lo que afecta la alineación. Crecimiento térmico, la expansión o contracción debido a cambios de temperatura, debe ser considerado. Los sistemas modernos ofrecen compensación del crecimiento térmico, ajustando los objetivos de alineación según la temperatura de operación esperada. Esto asegura la alineación durante la operación, minimizando el desgaste y maximizando el rendimiento.

Técnicas Específicas de la Máquina: Adaptando el Procedimiento

Aunque los principios generales de alineación láser permanecen consistentes, pueden ser necesarias técnicas específicas para cada máquina. Alinear una turbina grande difiere de alinear una bomba pequeña. Esto podría implicar hardware especializado, mediciones específicas o ajustes únicos. Comprender estas diferencias distingue a un técnico competente de un verdadero experto en alineación.

Siguiendo este procedimiento, incorporando verificaciones previas al alineamiento, montaje preciso, interpretación exacta de datos, una secuencia sistemática de corrección y considerando el crecimiento térmico, puedes lograr un alineamiento láser perfecto. Este enfoque integral mejora la fiabilidad y el rendimiento de la máquina mientras minimiza el tiempo de inactividad y extiende la vida útil del equipo.

Solucionar problemas como un profesional: resolviendo desafíos de alineación

Incluso con un procedimiento de alineación láser impecable, aún podrías encontrar algunos obstáculos en el camino. Esta sección aborda los problemas comunes durante la alineación láser y ofrece soluciones prácticas para superarlos de manera eficiente. Estas técnicas de solución de problemas te ahorrarán tiempo valioso y aumentarán tu tasa de éxito en la alineación.

Interrupciones del Haz: Manteniendo una Línea de Visión Clara

Un problema frecuente es la interrupción del haz durante el proceso de alineación. Esto ocurre cuando algo obstruye el camino entre el transmisor y el receptor láser.

Por ejemplo, una cubierta de acoplamiento o una tubería podrían bloquear el haz láser. Esto impide mediciones precisas. La solución es simple: identificar y eliminar la obstrucción.

Alternativamente, reposicione las unidades de alineación láser. Esto ayuda a establecer una línea de visión clara. A menudo, un pequeño ajuste en la configuración puede resolver el problema.

Pie blando: asegurando una base estable

Pie blando se refiere a una condición donde el pie de una máquina no hace contacto completo con su placa base. Esta inestabilidad puede afectar significativamente la precisión del alineamiento.

El pie blando puede manifestarse como un espacio entre el pie y la placa base, o como una tensión excesiva en los pernos de montaje. Identificar y corregir el pie blando es crucial para una alineación estable y precisa.

Esto generalmente implica calzar el pie o mecanizar la placa base para garantizar un contacto adecuado.

Condiciones de sujeción con pernos: Liberando el movimiento

Condiciones de apriete de pernos surgen cuando los pernos de montaje están demasiado apretados. Esto restringe el movimiento de la máquina durante el procedimiento de alineación.

El apriete excesivo dificulta o incluso imposibilita los ajustes. La solución es aflojar ligeramente los pernos. Afloja lo suficiente para permitir un movimiento libre sin sacrificar la estabilidad.

Esto permite los ajustes necesarios durante la alineación con láser. Recuerde volver a apretar los pernos al par de apriete correcto después de lograr una alineación adecuada.

Factores Ambientales: Minimizar Influencias Externas

Los factores ambientales, como las fluctuaciones de temperatura y las vibraciones, pueden afectar la precisión de la alineación. Los cambios de temperatura pueden causar crecimiento térmico en la maquinaria, alterando la alineación después del procedimiento.

Las vibraciones también pueden alterar las lecturas del láser. Esto conduce a mediciones inexactas. Para abordar estos factores, incorpore funciones de compensación del crecimiento térmico en su sistema de alineación.

Además, realice alineaciones en un entorno estable. Planificar con anticipación es clave para minimizar estas influencias externas.

Interpretación de Datos: Entendiendo los Números

Interpretar mal los datos de alineación puede resultar en ajustes incorrectos y pérdida de tiempo. Comprender los diferentes tipos de desalineación—angular, desplazamiento y combinada—es crucial.

Para obtener más información, consulta nuestra guía sobre Cómo dominar.... El uso adecuado del software de alineación también es esencial.

El software puede visualizar el desalineamiento y guiar el proceso de corrección. Sin embargo, es la comprensión del técnico la que finalmente conduce a ajustes precisos.

Construyendo una mentalidad de resolución de problemas

Un enfoque proactivo para la resolución de problemas comienza con una observación cuidadosa. Comprenda los posibles desafíos antes de que ocurran.

Esto incluye reconocer señales de advertencia tempranas. Las interrupciones intermitentes del haz o lecturas inusuales son buenos ejemplos. Al anticipar problemas e implementar medidas preventivas, puedes mejorar el proceso de alineación.

Esta mentalidad proactiva, combinada con las técnicas de solución de problemas discutidas anteriormente, te capacitará para manejar incluso las situaciones de alineación más complejas. El resultado es un mejor rendimiento de la máquina, menores costos de mantenimiento y una mayor eficiencia operativa.

Más allá del mantenimiento: El impacto empresarial de la alineación de precisión

La alineación láser no es solo una tarea rutinaria de mantenimiento; es una decisión estratégica que puede impactar significativamente en sus resultados financieros. Alinear con precisión la maquinaria con un sistema láser conduce a ahorros sustanciales en costos y a una mejora en la eficiencia operativa. Exploremos las ventajas comerciales tangibles y cómo los equipos de mantenimiento pueden demostrar el retorno de la inversión (ROI) de este proceso crítico.

Cuantificación de los Rendimientos Financieros de la Alineación Láser

La alineación adecuada minimiza el desgaste, extendiendo la vida útil de su equipo. Esto se traduce directamente en una reducción de los gastos de capital en reemplazos y revisiones mayores. Además, la alineación precisa optimiza el consumo de energía. Los componentes desalineados generan fricción, lo que resulta en una mayor demanda de energía. Utilizando la alineación láser, las empresas pueden reducir significativamente sus facturas de energía, impactando directamente en la rentabilidad.

Por ejemplo, una planta química en Derbyshire experimentó una mejora notable en la fiabilidad de las bombas tras implementar un programa de alineación láser. Su tiempo medio entre fallos (MTBF) aumentó de 10 meses a más de 46 meses, lo que llevó a un ahorro anual en mantenimiento de más de $157,000. Esto destaca la considerable rentabilidad y las ganancias de eficiencia que se pueden lograr mediante una alineación precisa. Encuentre estadísticas más detalladas aquí: Shaft Alignment Instructions

Demostrando el ROI de la Alineación a la Gerencia

Al comunicar el valor de la alineación láser a la gerencia, enfatice los Indicadores Clave de Desempeño (KPIs) alineados con los objetivos empresariales. Realice un seguimiento de las reducciones en los costos de mantenimiento, el tiempo de inactividad y el consumo de energía. Cuantifique estas mejoras en términos financieros para demostrar el impacto positivo directo en la rentabilidad.

Compare los gastos de mantenimiento antes y después de implementar un programa de alineación láser. Analice los registros de tiempo de inactividad para ilustrar la reducción en el tiempo de producción perdido debido a fallas en el equipo. Estas métricas proporcionan evidencia concreta de las ventajas financieras. Más información se puede encontrar aquí: Laser Alignment Resources

Elevando el mantenimiento de centro de costos a generador de ganancias

Los equipos de mantenimiento a menudo enfrentan desafíos para asegurar los recursos necesarios. Al mostrar el ROI sustancial de la alineación láser, estos departamentos pueden justificar inversiones en herramientas avanzadas y capacitación. Demostrar resultados tangibles eleva la percepción del mantenimiento de un centro de costos a un contribuyente clave al éxito financiero de la organización.

Construyendo una Cultura de Excelencia en Alineación

Implementar con éxito la alineación láser implica más que simplemente adquirir la tecnología. Requiere fomentar una cultura de precisión y mejora continua dentro del equipo de mantenimiento. Esto incluye establecer procedimientos estandarizados, proporcionar capacitación continua y mantener una documentación exhaustiva para garantizar resultados consistentes y de alta calidad. Al priorizar la excelencia en la alineación, las empresas pueden desbloquear beneficios sustanciales y transformar sus operaciones de mantenimiento en una fuente de ventaja competitiva.

Construyendo un Programa de Alineación de Clase Mundial que Perdure

Más allá de los procedimientos individuales de alineación láser, esta sección explora cómo las organizaciones líderes construyen programas de alineación sostenibles que elevan todo su enfoque de mantenimiento. Estos programas van más allá de simplemente usar la tecnología; integran mejores prácticas, capacitación y documentación para asegurar el éxito a largo plazo.

Estandarizando Procedimientos Sin Sofocar la Innovación

Los programas de alineación exitosos a menudo comienzan con procedimientos estandarizados de alineación láser. Esto proporciona una base para la calidad y la consistencia en todas las tareas de alineación. Un procedimiento bien definido describe las verificaciones previas a la alineación, las técnicas de montaje, los pasos de medición y los métodos de corrección.

Esto asegura que todos sigan el mismo proceso, minimizando errores y mejorando la repetibilidad. Sin embargo, la estandarización no debe sofocar la innovación. Permita espacio para que los técnicos adapten el procedimiento a tipos específicos de máquinas o situaciones únicas.

Fomente la retroalimentación y la mejora continua para perfeccionar el proceso con el tiempo. Este equilibrio entre la estandarización y la flexibilidad garantiza un programa de alineación robusto pero adaptable.

Formación: Creando Expertos en Alineación

La formación efectiva es la piedra angular de cualquier programa exitoso. No solo capacite a los operadores en cómo usar el equipo; forme verdaderos expertos en alineación. Los programas de formación integrales deben cubrir los fundamentos de la teoría de la alineación, el uso adecuado de los sistemas de alineación láser y técnicas avanzadas de resolución de problemas.

Considere incorporar talleres prácticos y programas de certificación para reforzar las habilidades prácticas. Este enfoque desarrolla una comprensión más profunda de los principios de alineación, permitiendo a los técnicos manejar situaciones complejas y contribuir a la mejora continua del programa. Invertir en capacitación genera retornos significativos en una mayor precisión, reducción del tiempo de inactividad y una mayor efectividad general.

Integrando la alineación en los flujos de trabajo existentes

Introducir nuevos procedimientos requiere una integración cuidadosa en los flujos de trabajo de mantenimiento existentes. En lugar de interrumpir las rutinas establecidas, busque formas fluidas de incorporar la alineación en los horarios actuales. Esto podría implicar agregar verificaciones previas a la alineación en las inspecciones rutinarias o incorporar tareas de alineación en los planes de mantenimiento preventivo.

Una implementación por fases también puede facilitar la transición. Comience con un programa piloto en un grupo específico de máquinas y expándase gradualmente a otras áreas a medida que el equipo adquiere experiencia. Esto minimiza las interrupciones y permite ajustes basados en la retroalimentación del mundo real durante el despliegue inicial.

Documentación: Capturando Conocimiento Crítico

La documentación adecuada a menudo se pasa por alto, pero es esencial para mantener un programa de alineación de clase mundial. Documentar procedimientos estandarizados, materiales de capacitación y resultados de alineación crea una base de conocimiento valiosa. Esto ayuda a retener la experiencia y garantiza la consistencia a lo largo del tiempo.

Esto es especialmente importante para preservar el conocimiento de los técnicos experimentados antes de que se jubilen. Sus conocimientos y consejos prácticos pueden ser invaluables para la formación de nuevos miembros del equipo. Un sistema de documentación robusto también simplifica la resolución de problemas y ayuda a identificar tendencias o problemas recurrentes.

Gestión del Cambio en Entornos de Mantenimiento

Implementar un nuevo programa de alineación a menudo enfrenta resistencia. Navegar con éxito este cambio requiere un enfoque reflexivo. Comunica claramente los beneficios del nuevo programa, enfatizando cómo mejorará el trabajo diario de los técnicos y contribuirá al rendimiento general de la planta.

Involucre al equipo de mantenimiento en el proceso de implementación, buscando su opinión y atendiendo sus preocupaciones. Esto genera apoyo y asegura una transición más fluida. Reconozca y recompense a los primeros en adoptar para crear una cultura de mejora continua. Al abordar estos factores, mejora las probabilidades de construir un programa que perdure.

El Futuro de la Alineación Láser: Herramientas y Tendencias que Necesitas Conocer

Los procedimientos de alineación láser son esenciales para mantener la eficiencia de la maquinaria y prolongar su vida operativa. Pero la tecnología está en constante evolución. Esta sección explora las herramientas y tendencias emergentes que están moldeando el futuro de la alineación láser, ayudándote a mantenerte a la vanguardia y adaptar tus estrategias de mantenimiento.

Monitoreo Continuo: Desafiando el Status Quo

La alineación láser tradicional se basa en revisiones periódicas. Sin embargo, sistemas de monitoreo continuo están cambiando las reglas del juego. Estos sistemas utilizan sensores para rastrear la alineación de la máquina en tiempo real, proporcionando constantemente retroalimentación sobre cualquier desviación. Esto permite una acción correctiva inmediata, evitando que pequeños desalineamientos se conviertan en problemas mayores.

Este enfoque proactivo minimiza el tiempo de inactividad y extiende la vida útil del equipo. Representa un cambio significativo hacia el mantenimiento predictivo, yendo más allá de las revisiones programadas para abordar los problemas a medida que se desarrollan.

Realidad Aumentada: Mejorando la Precisión y la Accesibilidad

La realidad aumentada (AR) está transformando los procedimientos de alineación láser. La AR superpone información digital sobre el mundo real, proporcionando a los técnicos una guía visual durante la alineación. Esto mejora la precisión y reduce el error humano.

Por ejemplo, la RA puede proyectar la alineación ideal sobre la máquina, mostrando al técnico exactamente cómo hacer los ajustes. Esto hace que la alineación láser sea más accesible, permitiendo que el personal con menos experiencia realice tareas complejas. La RA también tiene el potencial de revolucionar la capacitación y el soporte en el sitio al hacer que la orientación experta esté disponible de forma remota.

Conectividad en la Nube y Análisis de Datos: Desbloqueando Perspectivas Predictivas

Las plataformas en la nube están cada vez más integradas con sistemas de alineación láser. Esta conectividad permite una transferencia y almacenamiento de datos sin interrupciones, facilitando un análisis y reporte potentes. Los equipos de mantenimiento pueden acceder a datos históricos de alineación, identificar tendencias y predecir problemas potenciales.

Este cambio hacia el mantenimiento basado en datos permite a las organizaciones optimizar las estrategias de mantenimiento, minimizar el tiempo de inactividad y mejorar la eficacia general del equipo. El seguimiento de los datos de alineación podría revelar que una máquina específica tiende a desalinearse más rápido después de ciertas condiciones de operación, lo que permite un mantenimiento preventivo dirigido.

Industria 4.0 y Alineación Láser: Separando el Hype de la Realidad

Industria 4.0, con su enfoque en la automatización y el intercambio de datos, tiene un potencial significativo para la alineación láser. Sin embargo, es importante distinguir los avances reales de las modas pasajeras.

Aunque algunos conceptos de la Industria 4.0, como el diagnóstico remoto y el mantenimiento predictivo a través de la conectividad en la nube, ofrecen beneficios reales, otros pueden no ser prácticos o rentables para todas las situaciones. Enfocarse en soluciones que aborden desafíos específicos e integren con los flujos de trabajo existentes será crucial para maximizar el valor de la Industria 4.0 en la alineación láser. Por ejemplo, los sistemas automatizados de corrección de alineación, aunque prometedores, pueden ser demasiado complejos y costosos para muchas aplicaciones en su etapa actual de desarrollo.

Mantenerse informado sobre estos desarrollos es esencial para mantener una ventaja competitiva en el mantenimiento industrial. Al adoptar estas herramientas y tendencias, puede mejorar sus procedimientos de alineación láser, optimizar las estrategias de mantenimiento y garantizar la fiabilidad a largo plazo del equipo. ¿Listo para mejorar sus procedimientos de alineación láser? Laser Insights China ofrece información y recursos para ayudarle a mantenerse a la vanguardia de este campo en evolución. Desde guías técnicas detalladas hasta entrevistas con expertos, cubrimos las últimas tendencias y tecnologías que impactan la industria del láser. Visítenos hoy y descubra cómo podemos ayudarle a lograr la excelencia en la alineación.