Desmitificando la tecnología SLM: Lo que necesitas saber

La Fusión Selectiva por Láser (SLM) es una poderosa técnica de fabricación aditiva que está cambiando la forma en que se crean las piezas metálicas. A diferencia de métodos comunes como el Modelado por Deposición Fundida (FDM) o la Estereolitografía (SLA), SLM utiliza un láser de alta potencia para fundir y fusionar polvo metálico capa por capa. Este proceso permite geometrías increíblemente complejas y piezas con propiedades mecánicas excepcionales, a menudo superiores a las fabricadas con métodos tradicionales. Esto hace que entender SLM sea importante para cualquiera interesado en construir una impresora 3D SLM.

Cómo funciona SLM: un análisis profundo

El principio fundamental de SLM es simple pero efectivo. Una capa delgada de polvo metálico se extiende sobre una plataforma de construcción dentro de una cámara sellada llena de gas inerte, típicamente argón. Un láser potente luego escanea la cama de polvo, siguiendo un camino preciso determinado por el diseño digital de la pieza. El intenso calor del láser funde las partículas de polvo, fusionándolas en una capa sólida. Este proceso se repite, construyendo el objeto 3D capa por capa. Puedes explorar temas relacionados con láser aquí.

Ventajas de SLM: Resistencia y Complejidad

Una ventaja clave de SLM es la creación de piezas con propiedades mecánicas superiores. La rápida fusión y solidificación crea una estructura densa y uniforme. Esto da como resultado piezas fuertes y duraderas, resistentes al desgaste. SLM también permite diseños intrincados y características internas complejas imposibles con métodos convencionales. Esto hace que SLM sea perfecto para piezas especializadas en las industrias aeroespacial, médica y automotriz.

SLM en el mercado: crecimiento y potencial

El creciente mercado de la impresión 3D destaca la demanda creciente de técnicas avanzadas de fabricación como SLM. En 2025, el mercado global de impresión 3D fue valorado en aproximadamente USD 29.29 mil millones. Las proyecciones sugieren que este mercado podría alcanzar USD 134.58 mil millones para 2034. Este crecimiento está impulsado por innovaciones en sectores como la construcción, la aeroespacial y la manufactura. Incluso el segmento relacionado de Estereolitografía (SLA) mantuvo más del 11% de la cuota de mercado en 2024. Este crecimiento demuestra el potencial significativo de SLM para el futuro de la fabricación. Estadísticas más detalladas están disponibles aquí.

Comprender estos fundamentos es el primer paso para construir con éxito una impresora 3D SLM. Las secciones siguientes explorarán los componentes específicos y el ensamblaje requerido para este proyecto complejo pero gratificante.

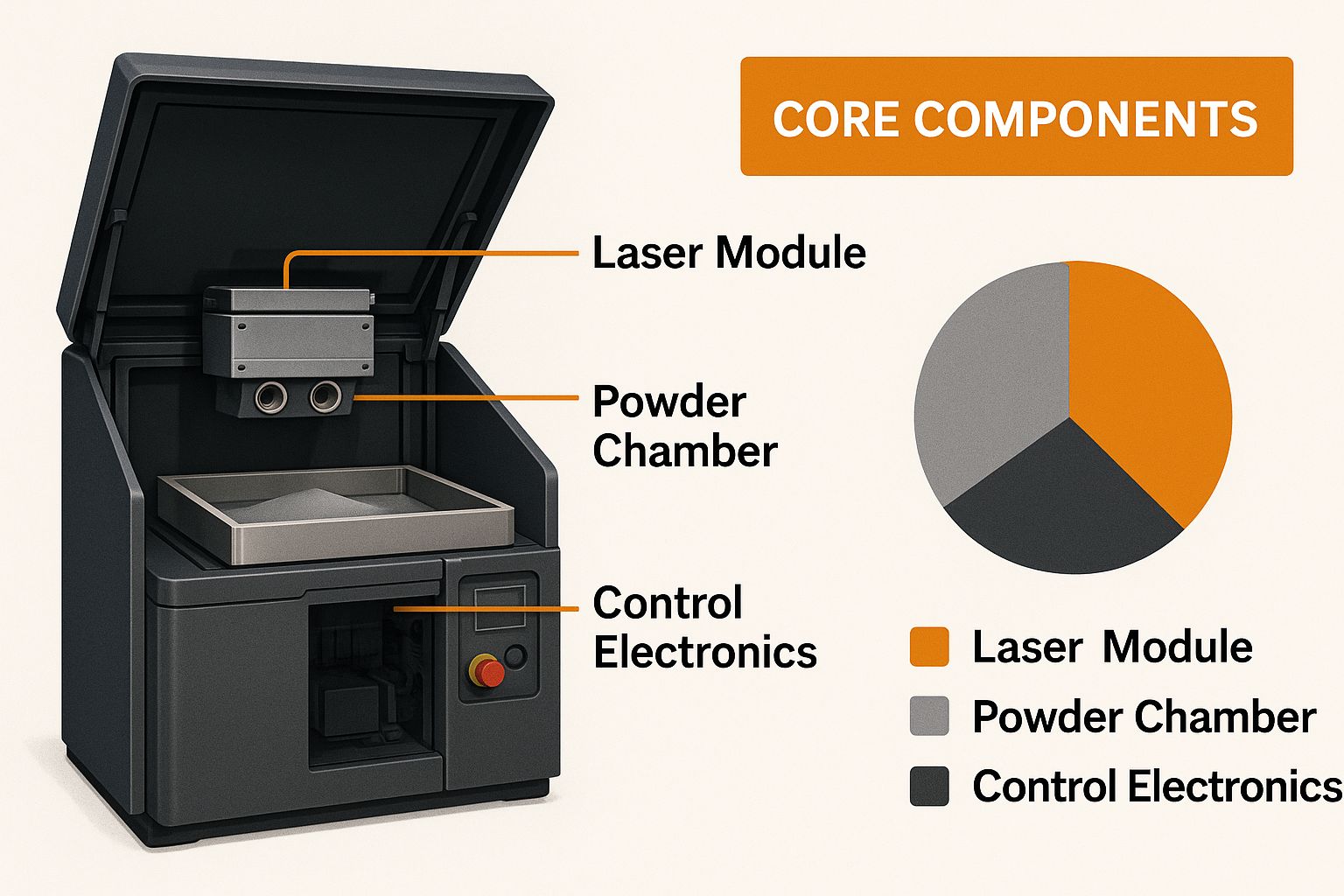

Los Componentes Fundamentales: Elementos Esenciales Que Importan

Construir una impresora 3D de Fusión Selectiva por Láser (SLM) no se trata solo de querer crear objetos metálicos complejos. Requiere un conocimiento sólido de los componentes principales y cómo interactúan. Estas partes trabajan en conjunto para construir una máquina precisa y potente capaz de transformar polvo metálico en diseños intrincados. Elegir el hardware adecuado es fundamental para impresiones exitosas. Vamos a profundizar en los elementos vitales que hacen funcionar una impresora 3D SLM.

El corazón del sistema: el láser

El láser está en el corazón de cada impresora 3D SLM. Es una fuente de energía potente que funde el polvo de metal. Aunque la potencia es un factor clave, la calidad del haz y la estabilidad son igualmente importantes. Un láser de fibra de alta calidad proporciona el control preciso y la energía constante necesarios para una impresión SLM eficaz. Elegir el láser adecuado requiere equilibrar potencia, precisión y presupuesto.

Manejo de Polvo: Precisión y Control

El manejo preciso del polvo es esencial para impresiones consistentes y un ambiente de trabajo seguro. Esto implica la entrega precisa, el esparcimiento y el reciclaje del polvo metálico. Un sistema defectuoso puede provocar contaminación del polvo, grosor desigual de las capas y riesgos de seguridad. Un mecanismo confiable y preciso para el manejo del polvo garantiza impresiones de alta calidad.

Control de la atmósfera: El entorno inerte

La impresión SLM requiere una atmósfera controlada dentro de la cámara de construcción. Esto generalmente implica el uso de gases inertes como argón o nitrógeno. Estos gases previenen la oxidación y otras reacciones no deseadas durante el proceso de fusión. Mantener esta atmósfera controlada es clave para producir piezas fuertes y duraderas.

Gestión de la temperatura: Evitar fallos costosos

El control preciso de la temperatura es fundamental para la impresión SLM. El calentamiento y enfriamiento rápidos pueden causar deformaciones, grietas u otros defectos si no se gestionan cuidadosamente. Una temperatura estable dentro de la cámara de construcción es vital. Las medidas efectivas de control de temperatura previenen estos problemas, resultando en impresiones superiores.

Orquestando el proceso: Escaneo y control de movimiento

El sistema de escaneo con galvanómetro guía el haz láser a través de la cama de polvo, trazando el diseño deseado. Funciona con el sistema de control de movimiento, que mueve con precisión la plataforma de construcción. El movimiento sincronizado de estos sistemas es clave para impresiones precisas y detalladas. El control y la coordinación precisos entre estos elementos son cruciales para lograr geometrías intrincadas.

Los Héroes Anónimos: Electrónica y Software

La electrónica y el software actúan como el cerebro de la impresora, controlando cada aspecto del proceso. Gestionan la potencia del láser, los patrones de escaneo, el movimiento de la plataforma y las condiciones atmosféricas. Una electrónica fiable y bien integrada garantiza un proceso de impresión estable y exitoso. La comunicación fluida entre el hardware y el software es esencial.

Comparación de Componentes y Consideraciones de Costos

La tabla a continuación resume los componentes esenciales, sus funciones, rangos estimados de costos y la complejidad relativa de construcción (1 siendo la más simple, 5 la más compleja). El siguiente gráfico de datos representa visualmente esta información, ofreciendo una comparación clara de costos y complejidad.

| Componente | Función | Rango de costo estimado ($) | Complejidad de construcción (1-5) |

|---|---|---|---|

| Láser de fibra | Derrite y fusiona polvo de metal | 5.000 - 20.000+ | 5 |

| Sistema de Manejo de Polvo | Entrega, esparce y recicla polvo de metal | 1,000 - 5,000 | 4 |

| Sistema de gas inerte | Mantiene un ambiente libre de oxígeno en la cámara de construcción | 500 - 2,000 | 3 |

| Sistema de Control de Temperatura | Regula la temperatura dentro de la cámara de construcción | 500 - 2,000 | 3 |

| Sistema de Escaneo con Galvanómetro | Dirige el haz láser a través de la cama de polvo | 1,000 - 3,000 | 4 |

| Sistema de Control de Movimiento | Mueve con precisión la plataforma de construcción | 500 - 2,000 | 3 |

| Electrónica y Software | Controla y gestiona todo el proceso de impresión | 500 - 1,500 | 4 |

Este gráfico de datos visualiza el costo y la complejidad de cada componente requerido para construir una impresora 3D SLM. Como muestra claramente el gráfico, el láser de fibra es la inversión más significativa, seguido por los sistemas de manejo de polvo y escaneo. El gráfico también destaca la complejidad de los sistemas de láser y manejo de polvo, subrayando la importancia de una planificación cuidadosa durante estas fases de construcción. Esta información ayuda a los constructores a tomar decisiones informadas, equilibrando los requisitos de rendimiento con las limitaciones presupuestarias. Comprender a fondo estos componentes centrales establece la base para una construcción exitosa de una impresora 3D SLM.

Dando vida a su impresora SLM: Guía de ensamblaje

Esta guía te lleva a través del proceso de ensamblaje de tu impresora 3D SLM. Te acompañaremos desde los componentes individuales hasta una máquina completamente funcional, cubriendo todo desde la construcción inicial del marco hasta las calibraciones finales del sistema. Recuerda, un ensamblaje cuidadoso es fundamental para crear una impresora 3D SLM que funcione de manera segura y efectiva.

Construyendo una Base Sólida: Construcción del Marco

Un marco rígido es esencial para minimizar las vibraciones, un factor crítico para lograr una impresión precisa. Muchos fabricantes optan por extrusiones de aluminio debido a su modularidad y montaje sencillo.

Sin embargo, si planeas construcciones más grandes, un armazón de acero ofrece una estabilidad superior. Al elegir el material de tu estructura, considera cuidadosamente el uso previsto y el tamaño total de tu impresora.

Esta decisión impactará significativamente la precisión y estabilidad a largo plazo de su impresora SLM.

Creación del Entorno Controlado: Montaje de la Cámara de Construcción

La cámara de construcción juega un papel crucial en mantener una atmósfera inerte, previniendo la oxidación durante el proceso de impresión. Esto requiere un recinto bien sellado.

Preste mucha atención a todas las juntas y conexiones, asegurándose de que estén correctamente selladas para evitar fugas. Utilice un sellador adecuado y asegúrese de que la puerta de la cámara cierre de forma segura. Una cámara bien sellada es fundamental para una impresión SLM exitosa.

Este entorno controlado garantiza la consistencia del proceso de fusión por láser.

Posicionamiento para Precisión: Montaje Láser

La colocación precisa del láser es absolutamente crítica para lograr resultados de impresión consistentes. Monte cuidadosamente el láser según las instrucciones del fabricante.

La alineación precisa asegura que el láser se enfoque correctamente en la cama de polvo. Incluso desviaciones menores pueden resultar en un derretimiento desigual y una calidad comprometida de la pieza.

Verifica dos veces tu alineación antes de continuar. Este enfoque meticuloso resultará finalmente en impresiones de alta calidad.

El Mecanismo de Cama de Polvo: Capas Suaves y Consistentes

El recoater es responsable de distribuir capas frescas de polvo y tiene un impacto significativo en la calidad final de la impresión. Una distribución de polvo suave y consistente es clave.

Incluso pequeños ajustes en el diseño del recoater, como el ángulo de la cuchilla y la presión que ejerce sobre la cama de polvo, pueden mejorar drásticamente el rendimiento. Estos detalles aparentemente pequeños influyen enormemente en la calidad de cada capa impresa.

Sistemas de Cableado y Control: Conectando el Cerebro

El cableado del sistema de control requiere una atención cuidadosa. Siga un diagrama de cableado detallado y conecte meticulosamente todos los componentes.

Asegúrese de implementar circuitos de seguridad esenciales, incluyendo paradas de emergencia, para proteger tanto a usted como al equipo. Verifique dos veces todas las conexiones para una correcta conexión a tierra y así garantizar la seguridad eléctrica y minimizar posibles problemas operativos.

Calibración: Ajuste fino para un rendimiento óptimo

Después de completar el ensamblaje del hardware, la calibración es el paso final y crucial. Este proceso implica ajustar finamente el láser, los galvanómetros y el sistema de control de movimiento.

La calibración adecuada asegura que todos los componentes funcionen juntos de manera armoniosa, resultando en impresiones precisas y consistentes. Esto transforma tus piezas ensambladas en un sistema de impresión coordinado.

Una calibración minuciosa es esencial para lograr un rendimiento óptimo. Con una calibración adecuada, su impresora 3D SLM estará lista para dar vida a sus diseños.

Seguridad ante todo: Protegiéndote a ti y a tu taller

Construir y usar una impresora 3D de Fusión Selectiva por Láser (SLM) implica consideraciones de seguridad inherentes. Esta sección describe las precauciones clave para protegerte a ti y a tu espacio de trabajo durante la construcción y operación de una impresora SLM. Estas medidas de seguridad son cruciales para cualquiera que emprenda este proyecto.

Seguridad con Láser: Protegiendo Tus Ojos y Piel

Los láseres de alta potencia son fundamentales para la impresión SLM, pero presentan riesgos significativos para tus ojos y piel. La protección ocular adecuada diseñada para la longitud de onda específica del láser es absolutamente esencial. También son vitales los recintos alrededor del área de impresión, construidos con materiales no reflectantes. Estos recintos ayudan a contener cualquier reflexión láser dispersa, minimizando el riesgo de exposición accidental. Priorizar la seguridad láser siempre debe ser tu principal preocupación.

Manejo de Polvo Metálico: Protección Respiratoria

Cuando se trabaja con los finos polvos metálicos utilizados en la impresión SLM, las mascarillas estándar para polvo de taller simplemente no son suficientes. Estos polvos pueden inhalarse fácilmente, lo que representa riesgos potenciales para la salud. Los respiradores con filtro HEPA son obligatorios al manipular o estar cerca de polvos metálicos. Muchos constructores experimentados optan por respiradores equipados con filtros P100, que ofrecen el nivel más alto de protección contra las finas partículas prevalentes en la impresión SLM.

Riesgos de Explosión: Almacenamiento y Manejo Seguro

Bajo ciertas condiciones, los polvos metálicos finos pueden ser sorprendentemente explosivos. El almacenamiento y manejo adecuados son cruciales para prevenir situaciones peligrosas. Guarde los polvos metálicos en recipientes herméticos, en un lugar fresco y seco, alejado de cualquier fuente de ignición. Esta práctica reduce significativamente el riesgo de explosiones de polvo. Puede encontrar más información sobre prácticas seguras de manejo en nuestra guía sobre protocolos de seguridad láser. Además, evite crear nubes de polvo al manipular polvos, ya que esto puede aumentar significativamente el riesgo de explosión.

Seguridad Eléctrica: Puesta a Tierra y Sistemas de Alta Potencia

Las impresoras SLM utilizan sistemas eléctricos de alta potencia, por lo que una puesta a tierra adecuada es fundamental para prevenir descargas eléctricas. Siga las mejores prácticas para el cableado eléctrico y asegúrese de que todos los componentes, incluyendo el marco de la impresora, la fuente de alimentación láser y la electrónica de control, estén correctamente conectados a tierra. Utilizar cables y componentes de alta calidad, clasificados para el voltaje y corriente específicos de su impresora, minimizará aún más los riesgos eléctricos.

Gestión de gases inertes: agotamiento de oxígeno

Los gases inertes utilizados en la impresión SLM crean un ambiente libre de oxígeno dentro de la cámara de construcción. Sin embargo, estos gases pueden desplazar el oxígeno en el taller circundante, lo que podría provocar agotamiento de oxígeno. Una ventilación adecuada es esencial para mantener un ambiente seguro para la respiración. Utilice monitores de oxígeno para detectar cualquier disminución en los niveles de oxígeno y asegure una ventilación suficiente para prevenir este peligro silencioso pero grave.

Supresión de incendios: abordando incendios de polvo metálico

Los incendios de polvo metálico requieren métodos especializados de supresión de incendios. Los sistemas tradicionales a base de agua pueden empeorar estos incendios. Considere los extintores de incendios Clase D, u otros sistemas de supresión especializados diseñados específicamente para incendios de metales, para un enfoque más seguro. Tener un plan de seguridad contra incendios bien definido es crucial en cualquier entorno de taller. Como dato de interés, la estereolitografía (SLA), una tecnología relacionada con SLM, está experimentando un rápido crecimiento. El mercado de SLA, valorado en USD 2.48 mil millones en 2024, se proyecta que alcance los USD 18.86 mil millones para 2033.

Siguiendo diligentemente estas precauciones de seguridad, puedes mitigar sustancialmente los riesgos asociados con la construcción y el uso de una impresora 3D SLM. Un entorno de trabajo seguro te permite concentrarte en el potencial creativo e innovador de esta poderosa tecnología. Recuerda, la seguridad siempre debe ser tu máxima prioridad.

De Básico a Brillante: Optimizando su Impresora SLM

Construir una impresora 3D de Fusión Selectiva por Láser (SLM) es un gran logro. Pero la verdadera prueba radica en afinar su rendimiento para lograr impresiones de calidad profesional. Esta sección explora las técnicas para elevar una impresora SLM básica a una máquina de alto rendimiento. Cubriremos los ajustes y calibraciones esenciales que desbloquean todo el potencial de tu impresora.

Calibración Láser: Potencia y Precisión

La calibración del láser es fundamental. Esto implica ajustar finamente el láser para entregar una potencia constante y mantener un enfoque nítido en toda la plataforma de construcción. Una potencia inconsistente puede crear puntos débiles o una fusión incompleta del polvo metálico. Un haz de láser desenfocado resulta en una resolución pobre y dimensiones inexactas. Una calibración precisa asegura una entrega de energía constante, lo que conduce a piezas impresas de alta calidad.

Parámetros de la cama de polvo: grosor de capa y velocidad de recubrimiento

Los parámetros de la cama de polvo impactan significativamente el producto final. El grosor de la capa influye en la resolución y el acabado superficial. Las capas más gruesas imprimen más rápido pero sacrifican detalle, resultando en una superficie más rugosa. Las capas más delgadas aumentan el tiempo de impresión pero crean superficies más suaves y detalladas. La velocidad de recubrimiento, la tasa a la que la cuchilla extiende polvo fresco, también juega un papel. Demasiado rápido puede llevar a una distribución desigual, mientras que demasiado lento incrementa el tiempo de construcción. Encontrar el equilibrio adecuado entre estos parámetros es clave.

Modificaciones de la plataforma de construcción: Prevención de deformaciones

La deformación de la pieza, un problema común en la impresión SLM, ocurre cuando la pieza se deforma debido al estrés térmico durante la construcción. Modificar la plataforma de construcción puede ayudar a prevenir esto. Una plataforma de construcción calentada mantiene una temperatura más uniforme, minimizando la deformación. Técnicas más avanzadas incluyen ciclos de precalentamiento o el uso de plataformas hechas de materiales con conductividad térmica superior. Cómo dominar el control de temperatura y la preparación de la plataforma ofrece más información.

Mejoras en el Control de la Atmósfera: Flujo de Gas y Monitoreo

La atmósfera dentro de la cámara de construcción es crucial para una impresión SLM exitosa. Optimizar los patrones de flujo de gas asegura que la cama de polvo esté constantemente cubierta con gas inerte. Esto previene la oxidación y mejora la densidad de la pieza final. Monitorear la composición del gas proporciona datos valiosos sobre el entorno de construcción. Esto permite ajustes proactivos, manteniendo condiciones óptimas de impresión y previniendo problemas potenciales.

Optimización de Software: Rendimiento de Precisión

El software es el centro de control de la impresión SLM. Optimizar parámetros como la velocidad de escaneo láser y el espaciamiento del hatch ajusta finamente todo el proceso. Problemas comunes como la porosidad (pequeños vacíos dentro de la pieza) y los problemas de acabado superficial a menudo requieren ajustes de software. Las preocupaciones sobre la integridad estructural también pueden abordarse mediante modificaciones en el software, asegurando que la pieza final cumpla con la resistencia y durabilidad deseadas.

Solución de Problemas Comunes

La siguiente tabla ofrece soluciones a problemas comunes de impresión SLM. Identifica causas potenciales y sugiere pasos prácticos para la resolución de problemas.

Problemas comunes de impresión SLM y soluciones

| Asunto | Posibles causas | Soluciones |

|---|---|---|

| Porosidad | Gas atrapado, potencia láser insuficiente | Ajustar la potencia del láser, precalentar el polvo, optimizar los parámetros de escaneo |

| Acabado de la superficie | Grosor de capa incorrecto, problemas con la cuchilla del recoater | Ajustar el grosor de la capa, optimizar la velocidad del recoater, considerar diferentes polvos |

| Pandeo | Estrés térmico, enfriamiento desigual | Utilice una plataforma de construcción calefactada, optimice la orientación de la construcción, implemente el precalentamiento |

Al abordar estas áreas clave, puedes mejorar drásticamente el rendimiento de tu impresora 3D SLM. Esta optimización cuidadosa permite que tu impresora alcance su máximo potencial, produciendo piezas metálicas intrincadas y de alta calidad.

Polvos y Suministros: Los Materiales Que Lo Hacen Posible

Construir una impresora 3D de Fusión Selectiva por Láser (SLM) exitosa implica más que simplemente ensamblar el hardware adecuado. Los materiales que elijas, especialmente los polvos metálicos, tienen un impacto directo en la calidad y las posibilidades de tus impresiones terminadas. Esta sección explora los factores esenciales a considerar al seleccionar, almacenar y usar estos materiales especializados de manera segura y efectiva.

Elegir el polvo metálico adecuado: propiedades y consideraciones

Elegir el polvo metálico adecuado es crucial para la impresión 3D SLM. Diferentes polvos tienen propiedades únicas que afectan tanto el proceso de impresión como las características de la pieza final. La distribución del tamaño de partícula es clave para el flujo del polvo y cómo se compacta el polvo. Un tamaño de partícula consistente resulta en una cama de polvo más suave y uniforme, lo cual es esencial para impresiones de alta calidad. La morfología, que se refiere a la forma de las partículas de polvo, también influye en la densidad y las propiedades mecánicas de la pieza final. Generalmente se prefieren partículas esféricas porque fluyen y se compactan de manera consistente.

Opciones de polvo metálico para configuraciones DIY: equilibrando rendimiento y practicidad

Varios polvos metálicos son adecuados para configuraciones DIY de SLM. Acero inoxidable, especialmente 316L, es una opción popular debido a su costo relativamente bajo, facilidad de impresión y resistencia a la corrosión. Las aleaciones de aluminio, como AlSi10Mg, ofrecen una resistencia ligera pero requieren un ambiente más controlado porque son reactivas. Otros materiales, como el titanio y el Inconel, ofrecen un rendimiento excepcional pero son más caros y requieren un manejo más complejo.

Almacenamiento y Manejo Seguro: Prevención de Riesgos y Contaminación

Los polvos metálicos requieren un manejo y almacenamiento cuidadosos debido a sus posibles peligros. Los polvos metálicos finos pueden ser inflamables o incluso explosivos en ciertas condiciones. Es importante almacenar los polvos en recipientes herméticos en un lugar fresco y seco, lejos de cualquier cosa que pueda encenderlos. Siempre use el equipo de protección personal (EPP) adecuado, incluyendo un respirador con filtro HEPA y guantes, cuando trabaje con polvos metálicos. Estas medidas de seguridad reducen el riesgo de inhalación y contaminación, creando un ambiente de trabajo seguro.

Selección de gas inerte: Argón vs. Nitrógeno

La elección entre argón y nitrógeno como gas inerte impacta el proceso de impresión. Generalmente se prefiere el argón por su superior inercia, especialmente al imprimir metales reactivos como el aluminio o el titanio. Sin embargo, el nitrógeno puede ser una opción más económica para algunas aplicaciones. La mejor elección depende del metal específico y de las propiedades deseadas de la pieza terminada. Ponderar el costo frente al rendimiento te ayuda a tomar una decisión informada.

Piezas Consumibles y Mantenimiento: Extensión de la Vida Útil

Algunas piezas en una impresora 3D SLM están sujetas a desgaste y necesitan ser reemplazadas periódicamente. La ventana láser, que protege la óptica láser del polvo y las salpicaduras, requiere limpieza regular y eventual reemplazo. La cuchilla recoater, que distribuye el polvo, también puede desgastarse con el tiempo. El mantenimiento regular, que incluye limpieza y alineación adecuada, extiende la vida útil de estas piezas consumibles, optimizando el rendimiento de la impresora y reduciendo los costos operativos.

Post-procesamiento: Refinando tus impresiones

Después de la impresión, los pasos de post-procesamiento son necesarios para convertir la impresión en bruto en una pieza terminada. La eliminación de soportes suele ser el primer paso, seguido a menudo por un tratamiento térmico para mejorar las propiedades mecánicas de la pieza. Las técnicas de mecanizado y acabado superficial refinan aún más la pieza para cumplir con requisitos precisos. Los pasos específicos de post-procesamiento dependen del material utilizado y del uso previsto de la pieza impresa.

Desde seleccionar el polvo metálico correcto hasta asegurar un post-procesamiento adecuado, entender las especificidades de los materiales y suministros es crucial para una impresión 3D SLM exitosa. Este conocimiento te permite crear piezas de alta calidad adaptadas a tus requisitos y aprovechar al máximo esta tecnología avanzada. ¿Listo para obtener información más detallada sobre láseres y fabricación? Visita Laser Insights China en https://laser-podcast.com para conocimientos expertos, recursos técnicos y una comunidad de innovadores.