التنقل في تحديات مراقبة جودة الطباعة المعدنية ثلاثية الأبعاد اليوم

التصنيع الإضافي المعدني (AM) يقدم إمكانيات مثيرة لإنشاء تصاميم معقدة والإنتاج حسب الطلب. ومع ذلك، يظل ضمان الجودة المتسقة تحديًا كبيرًا. يمكن أن تؤدي تقلبات العملية، مثل تغيرات في قوة الليزر، سرعة المسح، أو توزيع المسحوق، إلى إدخال عدم اتساق داخل بناء واحد. علاوة على ذلك، يمكن أن يؤدي أداء المواد غير المتسق، الناتج عن اختلافات في جودة المسحوق أو تركيبه، إلى تضخيم هذه المشكلات.

هذه التناقضات لها تداعيات خطيرة، خاصة في التطبيقات المتطلبة مثل الفضاء الجوي، الأجهزة الطبية، والدفاع، حيث فشل القطعة ليس خيارًا مطلقًا. تخيل شفرة توربين تم إنتاجها باستخدام التصنيع المضاف المعدني. حتى التغيرات الطفيفة أثناء البناء يمكن أن تؤدي إلى عيوب داخلية مثل المسامية أو التشقق. هذه العيوب تضعف السلامة الهيكلية للشفرة، مما قد يؤدي إلى فشل كارثي في المحرك. هذا الطلب على الموثوقية المطلقة يبرز الأهمية الحيوية لمراقبة الجودة الصارمة في التصنيع المضاف المعدني.

هذه التحدي ليس نظريًا فقط. كشفت دراسة عام 2017 نُشرت في مجلة تصنيع ومعالجة المواد أن 92% أشار عدد من المتخصصين في الصناعة إلى عدم اتساق جودة المنتج في الإنتاج الدفعي، ويرجع ذلك أساسًا إلى تباين العمليات وعدم اتساق المواد. تؤكد الدراسة على الحاجة الملحة لتدابير مراقبة جودة موحدة، لا سيما في إدارة جودة المساحيق واكتشاف العيوب، لتلبية اللوائح الصارمة وتوقعات العملاء.

التغلب على تفاوتات الجودة: نهج متعدد الجوانب

معالجة تحديات مراقبة الجودة هذه تتطلب نهجًا شاملاً يشمل مراحل متعددة من سير عمل التصنيع الإضافي المعدني. يتضمن ذلك الانتقال من التفتيش التفاعلي بعد البناء إلى استراتيجية مراقبة استباقية أثناء العملية.

-

إدارة جودة المسحوق: من الضروري تنفيذ إجراءات صارمة لتوصيف المسحوق والتعامل معه. يشمل ذلك تحليل توزيع حجم الجسيمات، الشكل، والتركيب الكيميائي لضمان التناسق بين الدفعات.

-

المراقبة في الوقت الحقيقي: دمج المستشعرات وأنظمة المراقبة في عملية التصنيع الإضافي يسمح بالكشف الفوري عن الانحرافات عن المعايير المطلوبة. هذا يمكّن من إجراء تعديلات في الوقت الحقيقي، مما يمنع انتشار العيوب في جميع أنحاء البناء.

-

الفحص غير المدمر المتقدم (NDT): استخدام تقنيات مثل التصوير المقطعي المحوسب (CT) يتيح اكتشاف العيوب الداخلية التي قد تفوتها الفحوصات السطحية التقليدية.

-

تحليل البيانات والذكاء الاصطناعي: يمكن لاستغلال قوة تحليلات البيانات والذكاء الاصطناعي (AI) أن يساعد في تحديد الأنماط والارتباطات بين معلمات العملية وجودة الجزء النهائي. يمكن بعد ذلك استخدام هذه المعلومات لتحسين معلمات البناء والتنبؤ بالعيوب المحتملة.

تنفيذ هذه الاستراتيجيات أمر بالغ الأهمية لضمان موثوقية وقابلية تكرار عمليات التصنيع الإضافي للمعادن. من خلال اعتماد نهج استباقي لمراقبة الجودة، يمكن للصناعة أن تحقق بالكامل إمكانات هذه التكنولوجيا وتمهد الطريق لاعتمادها بشكل أوسع عبر قطاعات متنوعة.

اختراق القيود: الفحص غير المدمر المتقدم للطباعة المعدنية ثلاثية الأبعاد

غالبًا ما تواجه طرق الفحص التقليدية صعوبة في التعامل مع الهندسيات المعقدة وخصائص العيوب الفريدة الموجودة في أجزاء التصنيع الإضافي المعدني (AM). هذا خلق حاجة لتقنيات متقدمة للفحص غير التدميري (NDT) مصممة خصيصًا لتعقيدات AM. يتبنى المصنعون الرائدون استراتيجيات فحص متعددة الوسائط، تجمع بين أدوات قوية مثل التصوير المقطعي المحوسب (CT)، الفحص بالموجات فوق الصوتية (UT)، حيود الأشعة السينية، والتصوير الحراري. توفر هذه التقنيات فهمًا شاملاً لسلامة الجزء، من العيوب السطحية المجهرية إلى الفراغات الداخلية المخفية، مما يدفع حدود مراقبة الجودة.

دمج القوى: الفحص متعدد الوسائط

استخدام مزيج من طرق الفحص غير التدميري (NDT) يعطي صورة أكثر اكتمالاً عن سلامة الجزء مقارنة بالاعتماد على تقنية واحدة فقط. على سبيل المثال، بينما المسح المقطعي المحوسب (CT) يتفوق في الكشف عن الهياكل الداخلية والفراغات، فإن الفحص بالموجات فوق الصوتية (UT) أفضل في اكتشاف الشقوق والتقشرات التي قد يغفلها الـ CT. هذا التآزر ضروري لضمان موثوقية الأجزاء المعقدة المصنعة بالتقنية الإضافية (AM).

تحليل حيود الأشعة السينية يدرس البنية البلورية للمادة، موفراً بيانات رئيسية عن الإجهادات المتبقية والضعف المحتمل. التصوير الحراري يوفر طريقة سريعة لاكتشاف العيوب السطحية وقريبة السطح من خلال تحديد التغيرات في التوصيل الحراري.

لفهم أفضل للقدرات والتكاليف والقيود لهذه الطرق، دعونا نفحص المقارنة التالية:

مقارنة طرق الفحص غير التدميري لأجزاء التصنيع المضاف المعدني تقارن هذه الجدول بين طرق الفحص غير التدميري المختلفة من حيث القدرة والتكلفة والقيود لفحص جودة التصنيع الإضافي للمعادن.

| طريقة الفحص غير المدمر | أنواع العيوب المكتشفة | سرعة التفتيش | التكلفة النسبية | القيود |

|---|---|---|---|---|

| التصوير المقطعي المحوسب (CT) | المسامية، الفراغات، الشوائب، الميزات الداخلية | معتدل | عالي | قيود حجم القطعة، اعتماد كثافة المادة |

| الاختبار بالموجات فوق الصوتية (UT) | شقوق، انفصالات، نقص في الاندماج | سريع | واسطة | يتطلب مشغلين مهرة، تحديات هندسية معقدة |

| حيود الأشعة السينية | الإجهاد المتبقي، الهيكل البلوري | بطيئ | عالي | تحليل السطح فقط، كشف عيوب محدود |

| التصوير الحراري | تشققات السطح، العيوب تحت السطحية | سريع جدًا | قليل | اختراق محدود للعمق، حساسية للعوامل البيئية |

تُبرز هذه الجدول نقاط القوة والضعف في كل طريقة من طرق الفحص غير التدميري، مما يعزز الحاجة إلى نهج متعدد الوسائط. يتيح الجمع بين هذه الطرق للمصنعين معالجة قيود التقنيات الفردية.

التنفيذ في الإنتاج الواقعي

تقوم فرق الإنتاج بدمج هذه الطرق المتقدمة للفحص غير المدمر في سير عملها. خذ، على سبيل المثال، مكونًا معقدًا في الطيران يحتوي على قنوات داخلية يصعب فحصها بالطرق التقليدية. يسمح الفحص المقطعي المحوسب بالرؤية الداخلية الكاملة، مما يضمن أن الجزء يفي بالمتطلبات الصارمة. هذا يحسن بشكل كبير الطرق القديمة، التي غالبًا ما كانت تتطلب اختبارًا تدميريًا للتحقق من السلامة الداخلية. يمكن حتى استخدام البيانات الناتجة عن هذه الفحوصات لتحسين عملية التصنيع الإضافي، مما يعزز الجودة ويقلل من الهدر. قد تكون مهتمًا بـ: كيفية إتقان...

تصوير فعالية الفحص غير المدمر

تُظهر استطلاعات الصناعة تحركًا كبيرًا نحو الفحص غير المدمر المتقدم. أكثر من 90% من مصنعي الطيران والطب الآن يتطلبون فحص التصوير المقطعي المحوسب للتحقق من الهندسة الداخلية في مكونات الطباعة المعدنية الحرجة. تفقد الفحوصات التقليدية المعتمدة على السطح ما يصل إلى 40% من العيوب تحت السطحية في أجزاء الانصهار بالليزر على طبقة المسحوق، مما يجعل هذا التحول غير مفاجئ. كما يُظهر هذا الاتجاه زيادة في اعتماد التوائم الرقمية المدعومة بالذكاء الاصطناعي، بزيادة قدرها 35% منذ عام 2023، لإجراء تعديلات جودة تنبؤية قبل الطباعة. تعرف على المزيد حول قياس التصنيع الإضافي في عام 2025 وما بعده هنا.

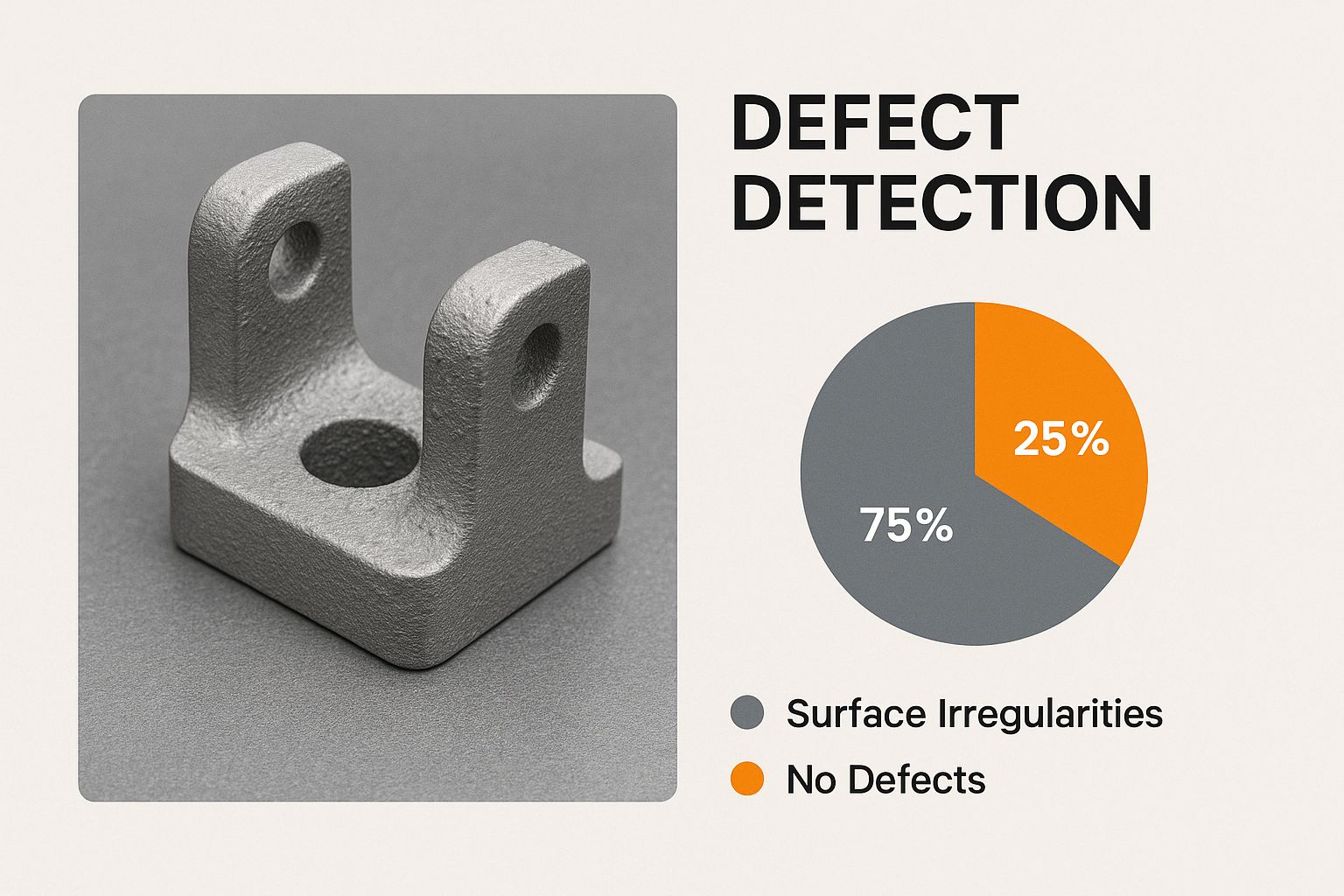

يوضح مخطط البيانات التالي فعالية طرق الفحص غير التدميري المختلفة في اكتشاف أنواع العيوب المحددة في أجزاء التصنيع الإضافي المعدنية:

- المسامية: يُظهر التصوير المقطعي المحوسب أعلى معدل للكشف.

- الشقوق: يظهر اختبار الموجات فوق الصوتية أداءً متفوقًا.

- نقص الاندماج: بينما يمكن لكل من التصوير المقطعي المحوسب (CT) والموجات فوق الصوتية (UT) اكتشافه، فإن الموجات فوق الصوتية عادة ما تكون أكثر حساسية.

- خشونة السطح: توفر قياسات بروفيل السطح والمجهر البصري أفضل النتائج.

كما يوضح الرسم البياني، لكل طريقة من طرق الفحص غير التدميري نقاط قوتها. استخدام نهج متعدد الوسائط أمر بالغ الأهمية لفحص جودة شامل لأجزاء التصنيع الإضافي المعدنية. من خلال الجمع الاستراتيجي بين هذه التقنيات، يمكن للمصنعين تحديد مجموعة أوسع من العيوب بفعالية، مما يضمن إنتاج أجزاء عالية الجودة وموثوقة.

ثورة الذكاء الاصطناعي في ضمان جودة التصنيع الإضافي المعدني

الذكاء الاصطناعي (AI) يُحدث تحولاً في ضمان الجودة في التصنيع الإضافي المعدني (AM). هذه التطورات تقدم إمكانيات جديدة قوية، مثل التنبؤ بالعيوب في الوقت الحقيقي واستخدام ضوابط عملية تكيفية تتعلم وتتحسن. هذا ليس مجرد أتمتة للعمليات الحالية؛ بل هو تحول جذري في كيفية ضمان الجودة في التصنيع الإضافي المعدني.

التعرف على العيوب المدعوم بالذكاء الاصطناعي

يقوم المصنعون الرائدون الآن بتدريب نماذج الذكاء الاصطناعي لاكتشاف الأنماط الدقيقة في بيانات المستشعرات، والصور الحرارية، والإشارات الصوتية – الأنماط التي قد يغفل عنها المشغلون البشريون. على سبيل المثال، يمكن لنموذج الذكاء الاصطناعي أن يتعلم من آلاف الصور لكل من البُنى الناجحة والمعيبة. يتعلم التمييز بين التغيرات المقبولة وغير المقبولة في بركة الذوبان، وسرير البودرة، أو الجزء النهائي. هذا يسمح بالكشف التلقائي والفوري عن العيوب المحتملة أثناء البناء. تتوفر المزيد من المعلومات على laser-podcast.com.

التوائم الرقمية والجودة التنبؤية

التوأم الرقمي تكنولوجيا تخلق نسخة افتراضية من عملية التصنيع الإضافي. تتيح هذه النماذج الافتراضية التنبؤ بالجودة بناءً على المحاكاة، مما يمكّن المصنعين من اكتشاف المشكلات المحتملة قبل حدوثها في العالم الحقيقي. تتيح هذه الطريقة الاستباقية للمصنعين تعديل المعايير ومنع العيوب، مما يقلل من هدر المواد وإعادة العمل. إنها تمثل تحولًا كبيرًا من إدارة الجودة التفاعلية إلى الاستباقية.

نتائج ملموسة: زيادة الكفاءة وتقليل التكاليف

سوق التصنيع الإضافي العالمي، الذي قُدرت قيمته بـ 21.58 مليار دولار في عام 2024، من المتوقع أن يصل إلى 25.92 مليار دولار في عام 2025، مع احتفاظ أمريكا الشمالية بحصة سوقية كبيرة. يمثل الحفاظ على مراقبة الجودة وسط هذا التوسع السريع تحديًا. أصبحت أدوات القياس المتقدمة، مثل التوائم الرقمية المعززة بالذكاء الاصطناعي وأجهزة المسح بالليزر في الوقت الحقيقي، ضرورية لتقليل هدر المواد وإعادة العمل. تدعم هذه التطورات معدل النمو السنوي المركب المتوقع بنسبة 19.29% حتى عام 2034، خاصة في تطبيقات الطيران باستخدام سبائك التيتانيوم والنيكل. تتوفر المزيد من الإحصائيات من Precedence Research.

تقدم هذه الطرق المدعومة بالذكاء الاصطناعي تحسينات كبيرة وقابلة للقياس. تؤدي إلى تقليل هدر المواد، وتقليل إعادة العمل، وزيادة كبيرة في معدلات الإنتاج الصحيحة من المحاولة الأولى. تترجم هذه المكاسب مباشرة إلى توفير في التكاليف وزيادة الأرباح، مما يبرهن على القيمة الواضحة للذكاء الاصطناعي في ضمان جودة التصنيع الإضافي للمعادن. في النهاية، يساعد الذكاء الاصطناعي الشركات على إنتاج أجزاء أفضل بكفاءة أكبر.

مراقبة الجودة في الوقت الحقيقي التي تعمل فعلاً

لقد ولت أيام اكتشاف العيوب بعد اكتمال بناء التصنيع الإضافي المعدني (AM). الآن، أنظمة المراقبة المتقدمة تغير الطريقة التي نتعامل بها مع التصنيع الإضافي المعدني من خلال تتبع مقاييس الجودة الرئيسية أثناء بناء القطعة. هذا يوفر رؤى مذهلة في العملية أثناء حدوثها. تتيح هذه الطريقة في الوقت الحقيقي إجراء تعديلات سريعة، مما يمنع تصاعد المشكلات الطفيفة إلى مشاكل كبيرة.

تدفقات البيانات متعددة الأبعاد للتحكم أثناء العملية

يستخدم قادة الصناعة عدة حساسات لجمع تدفقات بيانات شاملة. تلتقط الكاميرات عالية السرعة صورًا لبركة الذوبان وسرير المسحوق، بينما تراقب حساسات الأشعة تحت الحمراء تغيرات درجة الحرارة. تستمع الحساسات الصوتية إلى التحولات الطفيفة في العملية، وتقيس أجهزة قياس الملف بالليزر النمو طبقة بطبقة، مع الحفاظ على الدقة البُعدية. يجمع دمج هذه البيانات فهماً شاملاً لديناميكيات بركة الذوبان وتشكيل الطبقات.

على سبيل المثال، قد يشير الارتفاع المفاجئ في الانبعاثات الصوتية إلى حدوث رذاذ. قد يشير التغير في درجة حرارة بركة الذوبان إلى مشكلة في امتصاص طاقة الليزر. يتيح الوصول إلى هذه البيانات في الوقت الحقيقي للمشغلين تعديل المعلمات مثل طاقة الليزر أو سرعة المسح على الفور. هذا النهج الاستباقي يمنع انتشار العيوب في جميع أنحاء البناء.

لفهم أفضل للمعلمات الرئيسية وتأثيرها، دعونا نستعرض الجدول التالي. يلخص الجدول معلمات العملية الحاسمة التي يتم مراقبتها في إنتاج التصنيع الإضافي المعدني، إلى جانب طرق مراقبتها، وتأثيرها على الجودة، والنطاقات المقبولة النموذجية.

المعلمات الرئيسية للعملية التي تتم مراقبتها في إنتاج التصنيع الإضافي المعدني

| معلمة العملية | طريقة المراقبة | التأثير على الجودة | النطاق المقبول النموذجي |

|---|---|---|---|

| درجة حرارة حمام الانصهار | كاميرا الأشعة تحت الحمراء | المسامية، نقص الاندماج | يعتمد على المادة (على سبيل المثال، 1500-1700 درجة مئوية لـ Ti6Al4V) |

| درجة حرارة سرير البودرة | كاميرا الأشعة تحت الحمراء | الإجهاد المتبقي، الالتواء | يعتمد على المادة (على سبيل المثال، 80-120 درجة مئوية لـ Ti6Al4V) |

| الانبعاثات الصوتية | أجهزة الاستشعار الصوتية | تناثر، تشقق | < عتبة بناءً على البيانات التاريخية والمواد |

| ارتفاع الطبقة | مقياس الملامح بالليزر | الدقة الأبعادية، تشطيب السطح | +/- 0.05 ملم |

| حجم وشكل حمم الانصهار | كاميرا عالية السرعة | المسامية، نقص الاندماج | يعتمد على قوة الليزر وسرعة المسح |

| قوة الليزر | عداد الطاقة | ديناميكيات حمم الانصهار، عمق الاختراق | ± 5% من القدرة المستهدفة |

| سرعة المسح | نظام الجلفانومتر | حجم حمام الصهر، مدخل الحرارة | ± 2% من سرعة الهدف |

تُبرز هذه الجدول الترابط بين معلمات العملية وتأثيرها على جودة الجزء النهائي. من خلال مراقبة هذه المعلمات بعناية، يمكننا ضمان ظروف بناء مثالية.

تنفيذ أنظمة مراقبة فعالة

يتطلب إنشاء أنظمة مراقبة فعالة الانتباه إلى عدة جوانب رئيسية. اختيار المستشعرات المناسبة أمر أساسي. كل مستشعر مصمم لنقاط بيانات محددة، لذا فإن اختيار المزيج الصحيح لعملية التصنيع الإضافي للمعادن الخاصة بك أمر بالغ الأهمية. كما أن ضبط عتبات التنبيه المناسبة لا يقل أهمية. فالعَتبات الحساسة للغاية تُطلق إنذارات غير ضرورية، في حين أن العتبات المتساهلة جدًا قد تفوت المشاكل الحقيقية.

- اختيار المستشعر: اختر المستشعرات بناءً على عملية التصنيع المضافة للمعادن والعيوب المحتملة التي تحتاج إلى معالجتها.

- عوالم التنبيه: حدد عوالم محددة لكل معلمة مراقبة لتوليد تنبيهات في الوقت المناسب.

- تدريب المشغلين: تزويد المشغلين بالمعرفة اللازمة لتفسير البيانات وإجراء التعديلات المستنيرة بناءً على التغذية الراجعة في الوقت الحقيقي.

يُجهز هذا التدريب المشغلين لفهم إشارات البيانات المعقدة وترجمة المعلومات في الوقت الحقيقي إلى إجراءات تصحيحية. يمكن لهذا النهج الاستباقي أن يمنع مشكلات جودة كبيرة ويحسن اتساق الأجزاء.

دراسات حالة: التأثير الواقعي للمراقبة في الوقت الحقيقي

أظهر المراقبة في الوقت الحقيقي فوائد كبيرة في البيئات الواقعية. أظهرت دراسة واحدة أن المراقبة في الوقت الحقيقي، باستخدام كاميرات عالية السرعة والتصوير الحراري، قللت من المسامية في مكونات سبائك التيتانيوم بنسبة 80%في حالة أخرى، سمح المراقبة الصوتية بالكشف المبكر عن تدفق مسحوق غير متسق، مما منع فشل البناء. وقد أدى ذلك إلى توفير كبير في المواد ووقت الإنتاج.

تمكّن هذه الأنظمة المشغلين من إجراء تغييرات فورية في المعايير لم تكن ممكنة مع عمليات التفتيش التقليدية بعد التصنيع. من خلال تحديد المشكلات وحلها في الوقت الحقيقي، يمكن للمصنعين تحسين جودة الأجزاء بشكل كبير، وتقليل هدر المواد، وزيادة كفاءة الإنتاج بشكل عام. تُعد هذه الاستراتيجية الاستباقية مفتاحًا لتعزيز مراقبة جودة التصنيع الإضافي المعدني وتشجيع اعتماد أوسع للتقنية.

التنقل في متاهة المعايير لشهادة التصنيع الإضافي المعدني

عالم التصنيع الإضافي المعدني (AM) يتغير باستمرار، مما يخلق حاجة متزايدة لمعايير فحص الجودة الموثوقة. هذا يفتح إمكانيات مثيرة واعتبارات مهمة للمصنعين. تستعرض هذه القسم الأُطُر الحاسمة التي طورتها منظمات مثل ASTM، ISO، و SAE، إلى جانب مجموعات صناعية محددة، للمساعدة في ضمان الجودة والاتساق في التصنيع الإضافي المعدني.

معايير فك تشفير المفاتيح للطباعة المعدنية ثلاثية الأبعاد

فهم المعايير ذات الصلة بخصائص المواد، والتحقق من صحة العمليات، وإجراءات التأهيل أمر ضروري للنجاح في التصنيع الإضافي المعدني. تتناول هذه المعايير عدة مجالات رئيسية:

-

خصائص المادة: تحدد المعايير الخصائص المقبولة لمساحيق المعادن، بما في ذلك التركيب الكيميائي، حجم الجسيمات، وقابلية التدفق. يساعد ذلك في ضمان أداء المادة بشكل متسق وأجزاء موثوقة.

-

التحقق من العملية: تحدد هذه المعايير إجراءات تأهيل عمليات التصنيع الإضافي، مثل قوة الليزر، سرعة المسح، وسمك الطبقة. يؤدي ذلك إلى نتائج متكررة وقابلة للتنبؤ، مما يقلل من التباينات في جودة القطعة.

-

إجراءات التأهيل: تحدد المعايير متطلبات الأفراد والمعدات والوثائق للحفاظ على جودة إنتاج متسقة. كما يضمن ذلك الامتثال للإرشادات التنظيمية.

على سبيل المثال، يقدم المعيار ASTM F3308 إرشادات حول تأهيل عمليات دمج مسحوق الليزر للسبائك التيتانيوم. يحدد المتطلبات لتطوير معلمات العملية، والاختبار، والتوثيق، مما يساعد المصنعين على إنشاء عمليات إنتاج موثوقة.

دمج المعايير في أنظمة الجودة

يقوم المصنعون الرائدون بدمج هذه المعايير في أنظمة الجودة الخاصة بهم. يتضمن ذلك عادةً إنشاء وثائق مفصلة، وتنفيذ أنظمة تتبع قوية، والاستعداد لتدقيقات الشهادات. قد يكون موازنة هذه المتطلبات مع الابتكار المستمر تحديًا. لمزيد من الأفكار، اطلع على هذا المورد: كيفية الإتقان...

تجد الشركات طرقًا فعالة لتبسيط هذه العمليات. يستخدم البعض منصات رقمية لإدارة الوثائق وتتبعها، بينما يدمج آخرون فحوصات مراقبة الجودة الآلية في جميع مراحل سير عمل التصنيع الإضافي. تقلل هذه الاستراتيجيات العبء الإداري مع ضمان الامتثال.

إرشادات عملية لتدقيقات الشهادات

الاستعداد لتدقيقات الشهادات لا يجب أن يكون مرهقًا. من خلال اتباع العملية خطوة بخطوة، يمكن للشركات التعامل بفعالية مع كل متطلب:

-

التوثيق: إنشاء توثيق واضح وموجز للعمليات والمواد ونتائج الفحص. هذا يوفر للمراجعين الأدلة اللازمة للامتثال وقابلية التتبع.

-

قابلية التتبع: تنفيذ نظام لتتبع المواد والأجزاء خلال كامل عملية التصنيع الإضافي. يساعد هذا في تحديد مصدر أي مشاكل ويضمن المساءلة.

-

التدريب: استثمر في تدريب الموظفين على المعايير والإجراءات الجودة ذات الصلة. هذا يضمن أن يفهم الجميع مسؤولياتهم في الحفاظ على الجودة والامتثال.

النجاح في التنقل بين هذه المعايير لا يقتصر فقط على وضع علامات؛ بل يتعلق بإرساء الثقة. من خلال إظهار الالتزام بالجودة والاتساق، يمكن لمصنعي التصنيع الإضافي المعدني الوصول إلى أسواق جديدة واستكشاف تطبيقات مبتكرة. مع نمو الصناعة، سيكون الالتزام بالمعايير ضروريًا لبناء الثقة وتشجيع الاستخدام الأوسع لتقنيات التصنيع الإضافي المعدني.

بناء دليل استراتيجيتك الكامل لجودة التصنيع الإضافي المعدني

استراتيجية جودة قوية ضرورية لإطلاق الإمكانات الكاملة لتصنيع المعادن بالإضافة التصنيعية (AM). يوفر هذا القسم خارطة طريق عملية لبناء نظام جودة شامل. يغطي سير العمل الكامل لتصنيع المعادن AM، من التحقق من صحة المسحوق الوارد إلى التحقق من الجزء النهائي. هذه ليست حلًا عالميًا، بل إطارًا مرنًا يمكنك تكييفه مع متطلبات الإنتاج الخاصة بك.

تأسيس الأساس: التحقق من مسحوق الوارد

تبدأ قطع AM المعدنية عالية الجودة بالمواد الخام: مسحوق المعدن. نظام إدارة جودة مسحوق قوي أمر حيوي. هذا يعني دراسة كل دفعة من المسحوق بعناية، وتحليل خصائص مثل توزيع حجم الجسيمات، الشكل، والتركيب الكيميائي. هذا يضمن التناسق بين الدفعات ويهيئ لبناءات متوقعة وقابلة للتكرار.

المراقبة أثناء العملية: اكتشاف العيوب مبكرًا

المراقبة في الوقت الحقيقي ضرورية للتحكم الفعال في جودة التصنيع الإضافي للمعادن. دمج أجهزة الاستشعار مثل الكاميرات عالية السرعة، كاشفات الأشعة تحت الحمراء، وأجهزة المراقبة الصوتية يوفر بيانات مستمرة. هذا يمنحك رؤية واضحة لعملية البناء. يمكنك بسرعة تحديد الانحرافات عن المعايير المستهدفة، مما يسمح بإجراء التعديلات في الوقت المناسب ومنع المشكلات الصغيرة من التصاعد إلى عيوب كبيرة. يوضح بحث Phase3D's Fringe كيف يمكن لربط الشذوذات في البناء بعيوب القطع النهائية أن يحسن بشكل كبير من إنتاجية الآلة ويقلل من معدلات رفض القطع. تعرف على المزيد حول ربط الشذوذات في البناء بالعيوب.

فحص ما بعد البناء: التحقق من سلامة القطعة

الفحص الدقيق بعد الانتهاء من البناء أمر بالغ الأهمية للتحقق من سلامة الجزء. تقنيات الفحص غير المدمر (NDT) المتقدمة مثل المسح باستخدام التصوير المقطعي المحوسب (CT) ضرورية لاكتشاف العيوب الداخلية التي تفوتها عمليات الفحص السطحي التقليدية. هذا يضمن الامتثال لمعايير الجودة الصارمة، وهو أمر مهم بشكل خاص للصناعات مثل الطيران والطب. على سبيل المثال، ثبت أن التصوير المقطعي المحوسب يحسن من اكتشاف المسامية في مكونات سبائك التيتانيوم بنسبة تصل إلى 80%.

دور الذكاء الاصطناعي: تعزيز الجودة في كل مرحلة

الذكاء الاصطناعي (AI) يعزز استراتيجية الجودة بشكل أكبر. تقوم خوارزميات الذكاء الاصطناعي بتحليل بيانات المستشعرات من كل من المراقبة أثناء العملية والتفتيش بعد البناء. يمكنها تحديد الأنماط والارتباطات التي قد يغفل عنها المشغلون البشر. هذا يسمح بالتحكم التنبؤي في الجودة، مما يمكن من إجراء تعديلات استباقية وتقليل العيوب قبل حدوثها حتى. الذكاء الاصطناعي يحول مراقبة جودة التصنيع الإضافي للمعادن.

التوسع من أجل النمو: تكييف استراتيجية الجودة الخاصة بك

يجب أن تتوسع استراتيجية الجودة الناجحة مع إنتاجك، من تطوير النموذج الأولي إلى التصنيع على نطاق واسع. يتضمن ذلك إنشاء وثائق واضحة، وأنظمة تتبع قوية، وبرامج تدريبية. ضع في اعتبارك ما يلي:

- تطوير النموذج الأولي: إعطاء الأولوية لتحليل البيانات المتعمق وتحسين العمليات لصقل معايير البناء.

- الإنتاج التجريبي: تنفيذ فحوصات جودة آلية في المراحل الرئيسية لضمان نتائج متسقة.

- الإنتاج الكامل: دمج نظام إدارة جودة مؤتمت بالكامل مع مراقبة في الوقت الحقيقي وتحليل مدعوم بالذكاء الاصطناعي للتحسين المستمر.

يضمن هذا النهج القابل للتكيف أن نظام الجودة الخاص بك يمكنه التعامل مع زيادة متطلبات الإنتاج.

التحسين المستمر: المفتاح للنجاح المستدام

استراتيجية الجودة الفعالة حقًا هي استراتيجية ديناميكية، تتطور باستمرار من خلال التحسين المستمر. تستخدم الشركات التي تركز على المستقبل بيانات نظام الجودة لتحسين العمليات وتعزيز قدراتها. تخلق هذه الحلقة الراجعة، المدفوعة بتحليل البيانات والمستنيرة بأفضل الممارسات الصناعية، ميزة تنافسية مستدامة. من خلال السعي المستمر لتحقيق جودة أعلى، لا تحسن فقط منتجاتك الحالية بل تستعد أيضًا للابتكار المستقبلي.

هل أنت مستعد لتحسين جودة التصنيع الإضافي المعدني؟ تقدم Laser Insights China موارد ورؤى قيمة لصناعة الليزر والتصنيع الإضافي. قم بزيارة Laser Insights China اليوم لاكتشاف المزيد!